基于双系原煤入选的选煤系统介耗优化研究与实践

王登俊

(大同煤矿集团有限责任公司,山西 大同 037003)

煤炭在我国一次能源结构中处于主体能源地位,煤炭洗选加工是煤炭清洁高效利用的第一个环节。原煤经过选煤厂洗选加工后,可以将原煤中的矸石和有害杂质去除,减少商品煤的硫分,减少燃烧带来的环境污染,减少铁路的无效运输,提高煤炭资源的利用率。

我国煤炭资源丰富,煤种齐全,煤质差别大,而重介质选煤技术因其对煤质适应能力强,成为了主导选煤方法。重介质选煤是利用阿基米德原理将精煤与矸石等杂质分离。保持介质系统稳定是保证分选效果的根本,控制介耗是降本增效的最佳途径[1]。

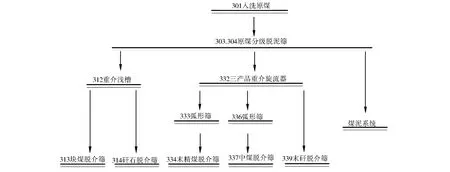

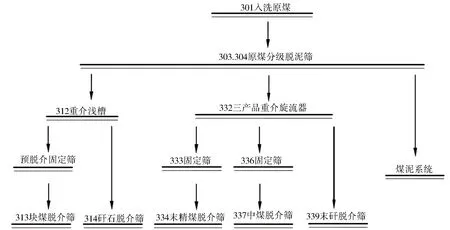

马脊梁选煤厂是一座矿井动力煤选煤厂,入选原煤全部来自马脊梁矿井,于2014年11月试运行。马脊梁选煤厂工艺图见图1所示。

图1 马脊梁选煤厂工艺图Fig.1 Process diagram of Majiliang Coal Preparation Plant

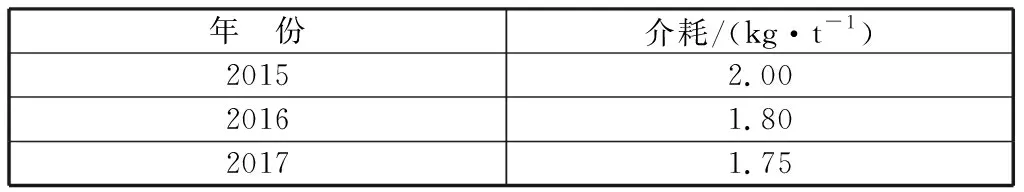

设计年处理能力600 万t/a,设计小时处理能力1 136 t/h,产品结构为0~50 mm混精煤。原煤经破碎达到小于150 mm的粒级,150~13 mm块煤采用重介浅槽分选;13.0~1.5 mm 末煤采用三产品重介旋流器分选;1.50~0.25 mm 粗煤泥采用螺旋分选机分选;0.25~0 mm细煤泥采用加压过滤机+快开高效压滤机联合脱水回收。投产以来,2015年至2017年选煤厂年均介耗如表1所示。选煤厂介耗虽然逐年降低,但仍无法达到预期效果。

表1 工艺优化前历年平均介耗Table 1 Average medium consumption before process optimization

1 原因分析

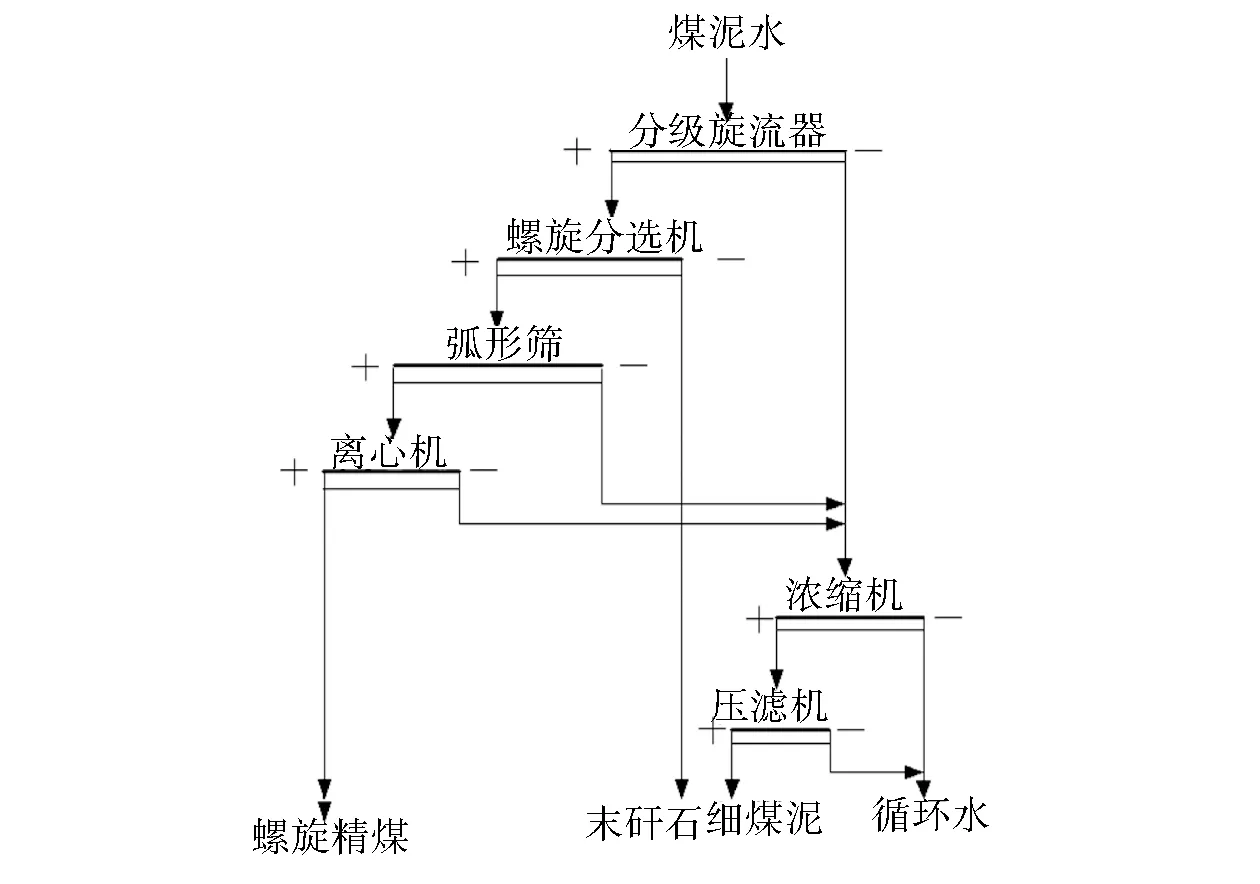

马脊梁选煤厂入选原煤煤质复杂,矿井有石炭纪和侏罗纪两种煤层,存在双系原煤入洗的问题。同时,由于井下存在断层、火成岩入侵等地质原因,导致选煤厂入洗原煤煤质极不稳定,进而造成分选系统紊乱,跑介现象严重的问题。随着矿井采煤机械化程度不断提高,原煤矸石量骤增,细粒煤含量变多,泥化现象严重,这些实际情况增加了原煤煤质的复杂性,严重影响选煤厂的正常生产。马脊梁选煤厂煤泥水处理工艺图见图2所示。

图2 马脊梁选煤厂煤泥水处理工艺图Fig.2 Process diagram of slime water treatment in Majiliang Coal Preparation Plant

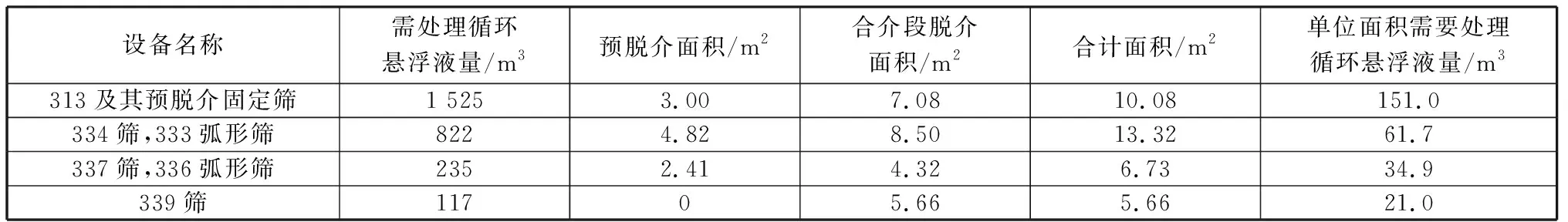

依据设备参数和现场实际可知,由合格介质泵打到浅槽的悬浮液量为1 780 m3,由浅槽溢流堰流出的悬浮液量为1 525 m3,即85.67 %的循环悬浮液进入重介质浅槽分选机后随溢流精煤产品排出,其中14.32 %的悬浮液分配到沉物矸石中。三产品重介旋流器入料悬浮液共1 174 m3,末煤重介旋流器在离心力场作用下,底流的悬浮液密度比工作悬浮液密度高0.3~0.7 g/m3[2];溢流悬浮液密度比其低0.06~0.17 g/m3。根据悬浮液的密度差,求得悬浮液在底流及溢流中的分配量,末精煤为70%,中煤为20%,末矸石为10%。结合设备实际情况计算得到设备的脱介能力如表2所示。

表2 设备脱介能力Table 2 Removing medium capacity of equipment

1.1 末煤及中煤脱介效果分析

1.5~13.0 mm 的末煤采用三产品重介旋流器分选,产品为末煤、中煤和末矸,末煤和中煤先流入弧形筛,进行预脱介,再流入下游振动筛。双系煤混合入洗,造成原煤煤质的变化频繁,导致末煤、中煤数量不断变化,脱介筛物料层厚度不一,从而产生一系列不良影响。

当入洗石炭纪煤层原煤占比较大时,中煤比例增高,中煤预脱介弧形筛和中煤振动筛上的物料层过厚,无法有效脱介;当侏罗纪煤层原煤占比较大时,末煤比例增高,末精煤预脱介弧形筛和末精煤振动筛上的物料层过厚,无法有效脱介[3]。脱介筛无法有效进行脱介,会出现欻煤、欻介现象,造成介质系统紊乱,导致介质随精煤产品流失,甚至介质循环系统崩溃。

1.2 块精煤脱介效果分析

13~150 mm块煤采用重介浅槽分选。由于浅槽入料粒度大,溢流液流量大,85.67 %的溢流进入块精煤脱介筛,导致块精煤脱介筛物料前冲严重[4]。物料流速过大,导致脱介时间太短,脱介效果差;致使振动筛稀介段物料增加,合介段回收的介质减少;容易造成合格介质桶位和比重突降,分选系统不稳定,甚至崩溃。

1)由运行人员将开关转冷备用,继保人员将#2接地变保护装置的装置告警信号接线S2JB-110/W134解除后,监控后台的#2接地变告警信号消失;之后再将接线恢复,#2接地变告警信号在光字牌中又出现,确定接线组别无误。

1.3 稀介磁选机回收率分析

由于振动筛稀介段回收量增大,会加大磁选机的工作负荷,降低磁选机的工作效率,致使更多的介质从磁选机尾矿流失。一旦系统打分流,会产生更多介质随着磁选尾矿损失掉,因此,系统不能随时打分流进行调节,介质系统的工作效率和灵活性受到了严重影响。

1.4 悬浮液黏度和稳定性分析

由于原煤细粒煤含量逐步升高,即使经过洗选系统中两台原煤分级脱泥筛进行分级脱泥,依然会有大量煤泥进入浅槽,导致介质系统中的煤泥含量增高,进而使重介悬浮液的黏度增高。

高黏度的悬浮液会影响介质在振动筛上的透筛脱介,造成介质随精煤产品流失。悬浮液黏度过高会影响物料的流动性,物料分层不畅致使分选效率下降。

为此选煤厂只能采取加大分流量的措施,将悬浮液更多地分流到稀介桶,通过磁选机降低悬浮液的煤泥含量[5]。但是,这样又会加大磁选机的工作负荷,导致更多的介质随尾矿流失。

2 优化生产工艺

2.1 生产工艺优化

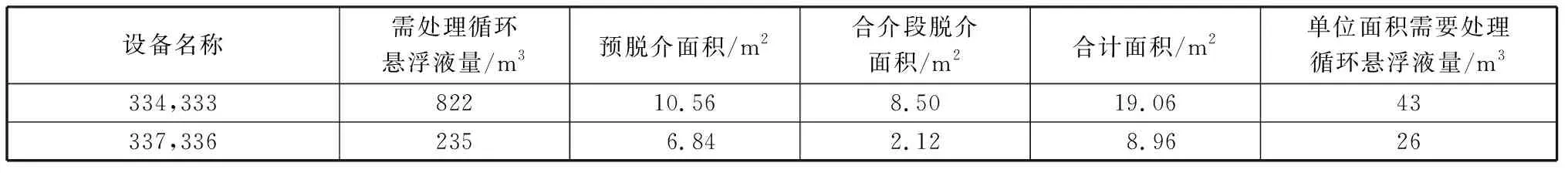

1)旋流器产品脱介工艺优化。将末精煤、中煤预脱介弧形筛改造为预脱介固定筛。末精煤预脱介固定筛脱介面积约为10.56 m2,预脱介弧形筛脱介面积约2.41 m2,脱介面积提升了4.4倍。同理,中煤预脱介固定筛脱介面积约6.84 m2,预脱介弧形筛脱介面积约2.41 m2,脱介面积提升2.84倍[6]。同时,增加固定筛配套的入料溜槽和筛下槽进的宽度,并且降低筛面角度。如此,物料通过入料槽再流入筛面时能够更加均匀地分层,缓慢前进,高效脱介,大大降低了产品带走的介质。优化生产工艺后末煤、中煤脱介筛脱介能力如表3所示。

表3 优化生产工艺后末煤、中煤脱介筛脱介能力Table 3 Removing medium capability of sculping screen of final and middle coal after process optimization

由表3可知,优化生产工艺后,末煤脱介筛及其预脱介固定筛单位面积需处理的悬浮液量由75 m3下降到43 m3,降低为改造前的57%;中煤脱介筛及其预脱介固定筛单位面积需处理悬浮液量由52 m3下降到26 m3,降低为改造前的50%。单位面积脱介负荷大大下降,加强了介质回收,有效解决了末煤、中煤产品带介高的问题。

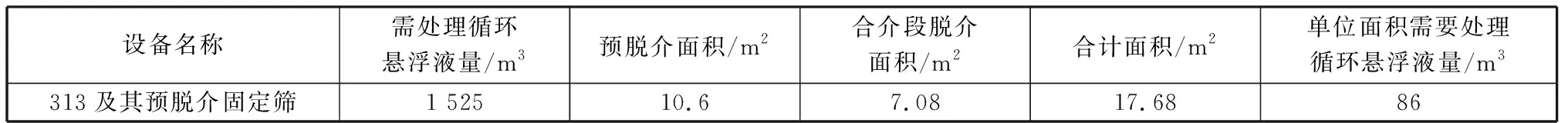

2)浅槽溢流优化措施。针对浅槽溢流液流量大,块精煤脱介筛物料前冲严重的情况,在浅槽溢流槽内部增加7块预脱介固定筛板,筛板尺寸为680 mm×610 mm;在块精煤脱介筛的入料槽上部增加一部预脱介固定筛,该固定筛面积约为7.7 m2(2 600 mm×3 025 mm)。如此改造增加了10.6 m2的预脱介面积,大部分的重介悬浮液流量可以在预脱介部分进行回收,这样有效降低了物料进入振动筛的流速,提高了块精煤脱介筛的工作效率,稳定了介质系统。

在预脱介固定筛出料端加200 m高缓冲挡皮,使物料均匀、缓慢地进入块精煤脱介筛的筛面,从而提高脱介效率,使物料更加缓慢地进入脱介筛的第一排筛板上,增加有效脱介面积。同时,在脱介筛板上自制挡坝,进一步延缓物料的流速[7]。马脊梁选煤厂优化后工艺流程见图3所示。优化生产工艺后块精煤脱介筛脱介能力如表4所示。

图3 马脊梁选煤厂优化后工艺流程图Fig.3 Process diagram of Majiliang Coal Preparation Plant after optimization

表4 优化生产工艺后块精煤脱介筛脱介能力Table 4 Removing medium capability of block coal sculping screen after optimization

3)脱泥筛优化措施。针对原煤细粒煤含量高、泥化严重引起的悬浮液黏度大的现象,采取了综合优化措施:

a.改善脱泥筛的喷淋水幕,分级脱泥筛每一层都布置有两段喷淋水,且相隔200 mm;

b.每段喷淋水的鸭嘴式喷头,紧密排列,喷淋水幕均匀连续,使喷水形成扇形的拦截面,喷嘴高度控制在300~350 mm左右,喷淋水方向与物料前进方向角度约为70°;

c.喷淋水的压力控制在0.3 MPa左右;

d.喷水浓度采用浓度低于30~50 g/L的循环水;

e.喷水量依据系统的负荷量、脱介筛能力和磁选系统能力确定最大容许量706 m3/h[8]。

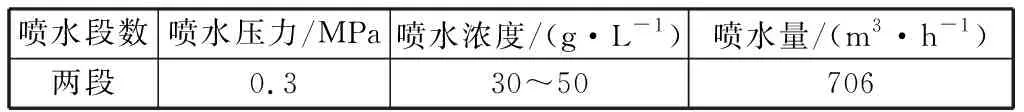

改造后的脱泥筛喷水参数如表5所示。

表5 优化改造后脱泥筛喷水参数 Table 5 Water spraying parameters of desliming screen after optimization

4)稀介磁选工艺优化。提高磁选机的回收效率,一是改善稀介磁选机的喷淋水幕,加密喷头数量,加大喷淋水压力,有效地将磁选滚筒上的介质冲刷下来;二是利用停车检修的空余时间,对磁选机的给矿管、分选槽、精矿槽进行清理,保证入料均匀稳定,分选槽液面稳定。

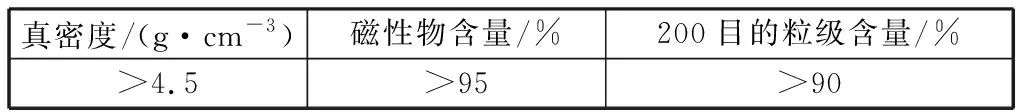

2.2 介质质量管理优化

经过马脊梁选煤厂多年的生产实践证明,200目粒度含量必须大于90 %,才可以有效减少因煤泥含量大带来的脱介效率低下和磁选回收效率低下的不良影响;磁性物含量的比例直接影响稀介磁选机的工作效果,必须保证在95 %以上;介质的真密度控制着悬浮液的密度,控制着回收率,因此必须达到如表6所示指标。

表6 入厂介质指标Table 6 Incoming medium index

3 优化结果分析

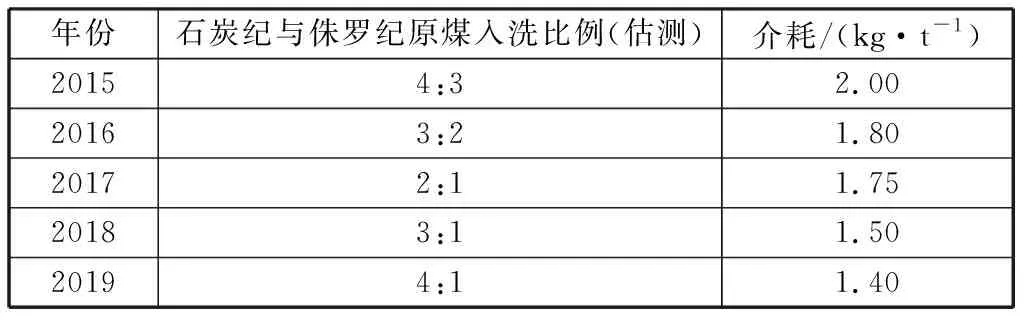

采取介耗管控及工艺优化后的效果如表7所示,介质消耗由1.8 kg/t降低至1.4 kg/t。同时,系统运行更加稳定、流畅,产品质量也大大提高。

表7 优化生产工艺和加强管控管理后生产指标对比Table 7 Comparison of production index after optimizing the production process and strengthening management

4 结束语

优化改造前当煤质有所变化时,容易导致脱介不及时,造成欻煤、欻介,介质系统紊乱,限制了选煤厂的生产能力,时常引发生产事故。通过优化生产工艺和加强管控管理,有效解决了双系煤入洗、矿井原煤细粒级高、原煤泥化严重等难题,稳定了重介质系统,降低了介耗,提高了原煤入洗量。