顶板灰岩抽采系统对矿井通风系统影响的研究

王云龙

(义棠煤业有限责任公司,山西 介休 032000)

通风系统和瓦斯抽采系统作为煤矿的两大主要系统,为保障矿井的安全生产起到重要的作用,尤其是随着采掘深度的加大,煤层瓦斯涌出量增大,抽采系统作为解决瓦斯问题的有效手段,在矿井普遍运用,准确地测量通风系统各用风地点的风量就显得尤为重要。由于矿井内部涌出各种气体及外部裂隙,一般情况下会导致总回风量大于总进风量,但由于各种缘由,会造成不同情况的出现。

1 矿井概况

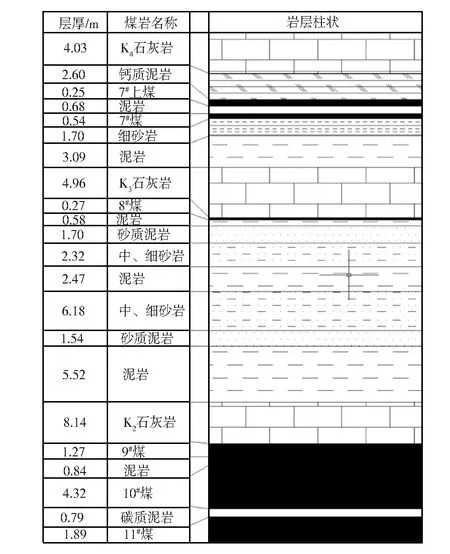

山西义棠煤业有限责任公司(简称“义棠煤业”下同)井田面积17.726 km2,保有储量1.4亿t,可采储量9 400万t。批准可采煤层4层(1#,2#,9#,10#煤层),设计生产能力180 万t/a。矿井分两个水平开采,上组煤水平开采1#、2#煤层,下组煤水平开采9#、10#煤层。煤田内的断层均为开放型断层,属于张性断裂,落差较大(一般10 m以上),且井田内延伸长度大,这些断层为瓦斯向上运移提供了通道。1#、2#煤层的上覆岩层含有中细粒砂岩、砂岩、砂质泥岩等,这样的岩性组合不利于瓦斯的保存,导致1#、2#煤层瓦斯含量低。K2石灰岩上覆于9#煤层顶板,层位稳定,平均厚度8.14 m,受地质运动的影响,K2石灰岩及其上部的K3、K4灰岩节理发育,透气性较好,利于9#、10#及11#煤层瓦斯的储存;而K2、K3、K4灰岩之间夹杂灰泥岩或炭质泥岩,这些泥岩和炭质泥岩具有结构致密、透气性差的特点,使瓦斯不能继续向上逸散,致使灰岩充当了瓦斯的储集层,导致9#、10#及11#煤层瓦斯含量含量低,K2、K3、K4灰岩中储存了大量游离状态的瓦斯[1-2]。矿井综合柱状图见图1。

图1 矿井综合柱状图Fig.1 Stratum histogram in the mine

根据华北科技学院编制的《矿井瓦斯涌出量预测报告》,1#、2#、9+10#煤层瓦斯含量预测最大值分别为4.5,3.5,4.6 m3/t。

义棠煤业通风方式为中央分列式,通风方法为机械抽出式,共布置5个井筒,四进一回。5个井筒包括行人斜井、主斜井、副斜井、2#进风立井进风,3#回风立井回风。风井工业广场建有地面瓦斯抽采系统,分别为高浓度抽采系统和低浓度抽采系统。高浓度抽采系统范围为下组煤西翼专用回风巷和瓦斯抽采巷;低浓度抽采系统抽采范围为100507回采工作面上隅角和部分钻孔,其中上隅角采取插管抽采。钻孔全部为顶板邻近层穿层钻孔布置,抽采K2、K3石灰岩内瓦斯。

2 问题及原因分析

2.1 发现问题

随着矿井采掘深度的延伸,生产过程中发现瓦斯涌出量增加,主要集中在下组煤西翼区域。为有效解决瓦斯安全隐患,充分利用瓦斯这一清洁能源,公司建立并使用地面瓦斯抽采系统,对矿井下组煤西翼区域进行瓦斯抽采。上组煤不符合抽采系统的建立标准,且通风系统能解决瓦斯问题,故未建立抽采系统。抽采系统运行之后,矿井测风统计发现,矿井总回风量小于总进风量,主要集中在下组煤西翼区域,异于矿井以往测量结果,给通风管理带来困扰。同时,在下组煤西翼各采掘顺槽顶板裂隙处都不同程度地出现吸气现象,距离抽采钻场越近,吸气情况越发明显。

2.2 原因分析及建立模型

2.2.1原因分析

发现这一情况后,首先排除了测量仪器的故障及人员测量失误,确认总回风风量减少的事实。同时,统计矿井相关历史数据资料,实地测量相关参数,结合本矿井较为特殊的抽采系统综合分析,认为造成这一现象的主要原因是瓦斯抽采系统,其通过9+10#煤直接顶K2石灰岩内丰富的节理构造等通道,吸入矿井风量,造成矿井总回风风量减少[3]。

2.2.2建立模型及说明

1)根据原有分析,建立本矿井通风系统简单模型示意图,见图2。

图2 现矿井通风系统示意图Fig.2 Current ventilation system of the mine

矿井进风经过井下各用风地点后,再加上矿井本身涌出的各种气体,通过回风立井排出矿井,但部分风量通过巷道裂隙、管路破口等通道进入瓦斯抽采系统排出矿井[4]。其数学公式为:

Qj+Qy=Qh+Qc,

Qc=Qj+Qy-Qh.

(1)

式中:Qj为矿井总进风风量,m3/min;Qy为矿井内部涌出各种气体量,m3/min;Qh为矿井总回风风量,m3/min;Qc为矿井抽采系统吸风量,m3/min。

2)数值的解释说明。首先,公式(1)中各风量数值均为标况值,标况参数选定为压力101.3 kPa,温度20 ℃。实测数据需进行换算[5]。依据理想气态平衡方程pV=nRT,换算公式为:

(2)

式中:Qo为标况风量,m3/min;Q为实测风量,m3/min;t为测风地点风流温度,℃;p为测风地点大气压力,kPa。

其次,矿井抽采系统吸风量的计算公式如下:

Qc=Qz-Qb.

(3)

式中:Qc为矿井抽采系统吸风量,m3/min;Qz为矿井抽采系统总抽采混量,m3/min;Qb为矿井煤层(或邻近层)补给瓦斯量,m3/min。不同煤层或岩层的瓦斯补给浓度有所差异,需根据不同的瓦斯赋存条件及瓦斯来源进行具体分析。

最后,矿井内部涌出各种气体量需根据各矿井历史测风数据进行统计分析,通过计算得出其值。

2.3 实践计算

2.3.1数据的采集

1)仪器及地点选取。为保证本次测量数据的准确性,需保证测量数据仪器完好。抽采系统数据依据KJ350型矿井瓦斯抽采在线监测系统,该系统定期进行人工检测校对,数据可靠有效。通风系统数据依据人工检测,仪器主要包括风表、空盒气压表、干球温度计。

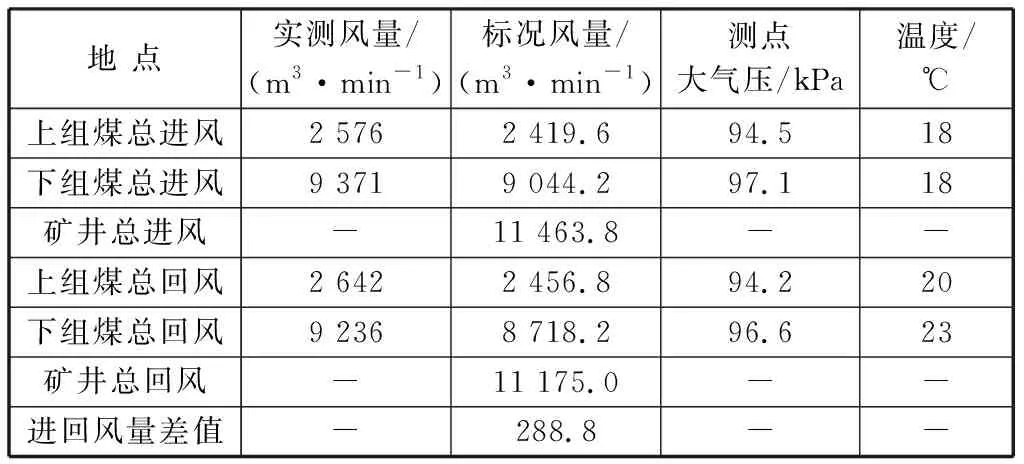

2)数据整理汇总。11月22日,两组人员进行井下风量测量,记录各地点测量风量及相关参数,并读取抽采在线监测数据。具体数据如表1、表2所示。

2.3.2验算分析

1)矿井总进回风验算。根据矿井历史风量测量数据,矿井涌出气体量取150 m3/min,查表带入数值,得Qc=Qj+Qy-Qh=438.8 m3/min。

通过对比发现,该数值与抽采系统吸入空气量实际检测值427.94 m3/min接近。考虑到测量数据误差,基本可认为二者相等模型处理。

2)下组煤总进回风验算。根据矿井历史风量测量数据,矿井涌出气体量取110 m3/min,查表带入数值,得Qc=Qj+Qy-Qh=436.0 m3/min。

通过对比发现,该数值与抽采系统吸入空气量实际检测量427.94 m3/min接近。考虑到测量数据误差,基本可认为二者相等,模型处理。

表1 11月22日瓦斯抽采系统参数Table 1 Parameters of gas drainage system (Nov. 22)

表2 11月22日矿井风量数据Table 2 Air volume of the mine (Nov. 22)

3)上组煤总进回风验算。根据矿井历史风量测量数据,矿井涌出气体量取40 m3/min,查表带入数值,得Qc=Qj+Qy-Qh=2.8 m3/min。

通过计算可知,上组煤由于未建立瓦斯抽采系统,故其总进回风基本符合一般规律。

综合上述,矿进的漏风主要是在下组煤水平,原因是地面瓦斯抽采系统吸入漏风造成的。

3 结论

通过实地测量并分析可知,直接顶灰岩抽采对巷道通风系统有着较为明显的影响,其通过裂隙等通道吸入矿井风量,造成矿井有效风量减少,抽采系统运行效率降低,可能引起煤层自燃等情况。故一经发现类似情况,需及时进行全面排查,及时堵漏,确保通风系统、抽采系统的可靠运行。