刀盘长寿命设计分析

王义,朱振华,张荣毅,韩乐

(北方重工集团有限公司,沈阳110141)

0 引 言

目前,盾构机已广泛应用于公路、铁路隧道,城市轨道交通、管廊工程,输水、输气管道,电力隧道,矿用巷道等几乎所有隧道工程中[1]。随着隧道规划里程的日益增长,以及客户对工期和成本控制的要求日趋苛刻,能够适应穿越复杂地层、实现长距离掘进或者多区间连续使用的复合式盾构或多模式盾构[2]产品备受客户青睐。

刀盘作为盾构机的重要部件,其设计关系到盾构工程的成败、开挖效率、使用寿命及刀具费用[3]。可见,刀盘长寿命设计是复合式盾构或多模式盾构性能保证的关键因素。刀盘常见的失效形式主要有:结构的塑性变形、开裂;过度磨损;结泥饼;刀具破损和脱落;渣土改良剂喷口堵塞或损坏;超挖刀失效等。因此,实现刀盘的长寿命设计,应该结合实际工况合理预防施工中刀盘各种失效形式的出现,综合考虑以下几个方面。

1 刀盘的正确选型及结构设计

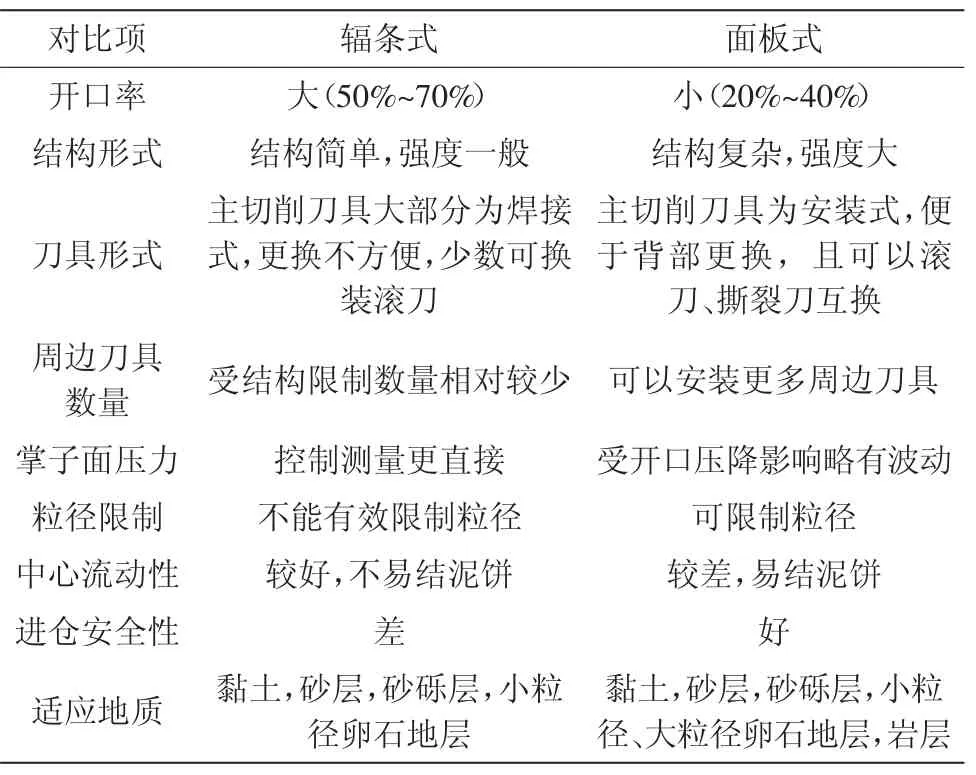

刀盘主要具有三大功能:开挖土体、稳定掌子面和搅拌渣土[4]。根据给定隧道的水文地质条件和设计参数进行选型是刀盘设计的首要工作。盾构刀盘根据面板的结构形式主要分为辐条式和面板式两大类[5],其各自特点如表1所示。

根据表格分析可见,辐条式刀盘优势为开口率大、渣土流动顺畅、掌子面压力测量更直接,在单一均质的砂层、小粒径砂砾层中会有很高的掘进效率;不足之处在于其主切削刀具大部分为焊接形式,不能因地质变化而更换,地质适应性较差,粒径较大处(大于螺旋处理能力)需要人工干预,人员进仓的安全性差。

表1 辐条型和辐条辐板型刀盘特点对比

面板式刀盘优势在于整体结构强度大,可以实现背部更换和互换主切削刀具,刀盘周边有空间安装更多刀具,能够有效限制进入开挖仓的粒径,地质适应范围广,人员进入开挖仓的安全性较高;不足之处在于开口率相对较小,中心处易结泥饼。

复合式盾构机一个最主要的特点就是适应复杂多变的地层,结合以上分析,选择面板式刀盘更适合刀盘长寿命设计的要求。同时在结构设计上,还需要针对面板式刀盘的不足之处做进一步改进,如图1所示。

1)提高开口率。设置根据需要可调节或者可拆装的面板设计,最大限度保证刀盘的开口率,地层允许时最大开口率可提高至50%。

2)改善中心结泥饼问题。改进刀盘中心结构设计,在保证强度下减少相交辐条数量,中心环形支撑轴向倒锥形设计,配备高压水冲刷系统。

图1 改进的面板型刀盘

2 适合地质的刀具选型和合理刀具布置

刀具的选型和地质条件直接相关。为保证掘削刀盘的开挖效率,盾构通常根据不同地质情况选用不同类型的刀具及刀具组合[6]。一般情况下,软土、砂层中掘进的主切削刀具为先行撕裂刀,中心刀为鱼尾刀;砂砾层、卵石层选用的主切削刀具为重型撕裂刀,中心刀为鱼尾形布置的重型撕裂刀;对于硬度较大的砾石层、粒径较大的卵石层及岩层中主切削刀具为滚刀或撕裂刀加滚刀,中心采用中心滚刀。辅助切削刀具均为刮刀,并且设计为螺栓把合式,根据其磨损程度、受冲击大小选择不同大小的刀具宽度和合金。另外,根据盾构机转弯和边刀更换的需要,需要设置仿形刀或者超挖刀。

合理的刀具布置主要包含以下几个方面:合理的中心刀、面刀和边刀数量设置;合理的主切削刀具的间距;合理的主、辅切削刀具高差;合理的边刀角度设置和高差设置。其中,刀间距的设计尤其是滚刀的刀间距设计对于刀盘切削效率影响很大,是刀盘设计成败的关键。刀间距大,破岩效果不理想,出现岩脊,单把滚刀载荷增大,推进速度降低;刀间距过小,造成过度破碎,整体推力增大,能量消耗大,效率低成本高。在实际设计中,为提高适应性,刀间距尽可能小,以便在遇到最硬的岩石情况下贯通整个隧道[7]。

刀盘的长寿命设计,要求刀盘、刀具对地质有很强的适应性,具体从以下几个方面进行考虑:1)主切削刀具的安装需要采用刀箱结构,可以从刀盘背后换刀,实现滚刀和撕裂刀互换;2)对于透水性强、断层、流沙等不良地质地段不可更换刀具的情况,需要设计预判,设置高强度、高耐磨性的主、辅切削刀具组合;3)充分利用面板式刀盘上的箱型结构,设计“储备型”刀具,如:在刀箱安装多头撕裂刀,磨损后旋转一个角度重新安装即可重新开始工作,减少了新刀具入仓、旧刀具出仓的运输时间和刀具成本;4)边刀区域线速度大且刀具受偏载,刀具磨损较严重,为防止刀箱破坏或者克服较硬地层,可以在周边辐板处设计备用刀箱,在特殊情况下安装刀具改变边刀的整体布置;5)主、辅刀具按高度梯度设置,可设置二级或者三级高差,使刀具分批次进入切削,有利于延长刀具使用寿命,限制刀盘转矩;6)辅助切削刀具主要是保证可更换性,刀具具体类型选择,需要根据区间具体的地质参数进行选型,有针对性地选择刀具的把合螺栓数量、刃角、硬质合金块的大小及焊接形式等。

3 合理的渣土改良

开挖出的渣土作为支撑开挖面稳定的介质,要求其具有良好的塑性变形、软稠度、小内摩擦角及小渗透率[8]。由于一般土壤不具备这些特性,所以要进行改良,其技术要点是在刀盘前部和泥土仓中注入水、膨润土泥浆、黏土、聚合物或泡沫等混合添加材料,经强力搅拌,改变开挖的土砂塑性、流动性,降低渣土的透水性[9]。除稳定开挖面外,改良后的土体具有一定的润滑性,能够降低渣土对刀盘的磨损,还有利于减小刀盘旋转阻力,降低转矩。

复合式盾构穿越地层复杂、掘进距离长、渣土类型多。因此,为使盾构在复杂多变的工况下保持良好的适应性,需要整机考虑合理的渣土改良方案及相应的系统准备。对于刀盘本身结构而言,长寿命设计要求必须依据施工段地质情况在刀盘上配置相应的土壤改良剂喷口。受结构限制,不可能为每一种改良剂都预留一定数量的接口。可采用一种背装式土壤改良剂喷射装置[10],兼具多种改良剂的喷射功能,且带有承压膜片,防止泥浆倒灌,根据工况需要接入不同改良剂系统即可实现改良剂的注入。由于该装置的可更换性,有效防止了改良剂喷射装置的堵塞或损环造成的刀盘失效。

此外,与改良剂喷口相连接的是复杂的刀盘管路及旋转接头。这些都是保证渣土改良能够实施的关键环节。施工中往往是小问题被忽视而导致了刀盘的失效。因此,注重管路的细节设计和旋转接头的密封也是刀盘长寿命设计需要考虑的一个重要因素。管路采用硬管,设置要尽可能流畅、简洁,既不能堵塞渣土流动通道,又要有良好的保护措施。旋转接头安装在刀盘背部旋转中心,将旋转的刀盘和固定在主机上的管路有效连接,实现渣土改良剂、高压油和油脂等有效连通。旋转接头部位接口多,类型复杂,保证各个接口处的密封是关键。

4 完善的耐磨保护措施

施工中的磨损是影响刀盘寿命一个重要因素。由于刀盘不可避免的磨损往往给工程带来干扰和隐患[11]。刀盘磨损包括刀具磨损和刀盘结构的磨损,两者存在着明显的先后关系。正常情况下,刀具由于对开挖土体进行切削、刮削作用,出现磨损是合理的。但是由于刀具的过度磨损未得到及时的处理,导致刀盘结构开始出现磨损,直至刀盘因过度磨损而失效是损失惨重的。可见,及时检查和更换磨损的刀具是延长刀盘寿命的一个关键措施。不同类型的刀具其破岩原理不同,其磨损方式也不尽相同。滚刀的磨损一般分为正常磨损和非正常磨损,正常磨损主要指均匀磨损和偏磨,非正常磨损主要包括漏油、刀圈崩裂、挡圈脱落等。常见的刮刀磨损方式有刀刃崩裂、刀体断裂、刮刀偏磨[12]。

解决刀具磨损为上策,但是开仓维护工作是有条件限制的,不良地质地段没有可靠的加固措施是不允许开仓的,因此,刀盘结构的磨损防护依然不容忽视。刀盘常规的耐磨设计包含正面耐磨板、周边耐磨条、滚刀保护块、刮刀座保护块、喷口保护刀等。复合盾构所面临的长距离隧道施工是对刀盘耐磨性能的严峻考验。为适应长距离掘进,刀盘的耐磨保护设计,需要全面考虑,给出针对性的措施。首先,耐磨板需要选用双层复合耐磨板,耐磨层硬度可达60 HRC;其次,刀盘周边区域由于线速度大磨损相对较大,宜采用镶嵌有硬质合金块的耐磨条,耐磨条之间焊接复合耐磨板;最后,对以上耐磨措施不能覆盖的区域,如周边刀箱的端面和侧面,需要贴焊复合耐磨板或者进行网格耐磨焊,硬度不小于55 HRC。

5 智能刀盘

智能刀盘,即刀盘智能化,包含如下几个方面:1)结构变形的实时监测和极限报警。防止因为偏载、过载等造成刀盘钢结构乃至主轴承的损伤和破坏。2)刀具的常压磨损检测。包括主切削刀具和辅助切削刀具的磨损检测,减少停机时间,减少人工带压进仓次数,安全高效,防止由于刀具的过度磨损给刀盘结构造成磨损。3)刀盘结构的磨损检测。能够及时发现刀盘结构的轻微磨损,以便早期处理。4)掌子面工况影像监测。根据需要,配置在刀盘内部的影像设备会自动伸出到掌子面附近,提供实时影像,大大降低开仓检查的风险。5)超挖量测量。在配备仿形刀或超挖刀情况下,对超挖量进行实时检测,提高设备整体的适应性及灵活性。6)机器人换刀系统。实现换刀过程的自动化、智能化,安全快捷,此系统对刀盘、刀具整体设计复杂程度、标准化程度要求较高。

以上所有智能手段的监测信息都会以信号形式传递进主控室,根据需要出现在显示屏上,为操作人员、工程师等提供参考,并及时处理由于过载、过度磨损等造成的刀盘、刀具损伤。智能刀盘是刀盘长寿命设计的有力保障。工程实际中,需兼顾成本因素,选择合适的智能手段。

6 结 论

刀盘长寿命设计的前提是要充分分析给定施工段的水文地质条件和隧道设计参数,正确选型刀盘、刀具;刀具的合理布置使刀盘、刀具有良好的地质适应性,以及刀具、改良剂喷射装置等主要消耗件的可更换性;合理的渣土改良、完善的耐磨保护措施和智能刀盘是长寿命设计的保障。以上分析仅从刀盘的结构本身出发,分析了刀盘长寿命设计需要考虑的因素。实际施工中,刀盘的长寿命还有赖于前期详细的地勘、完善的施工组织和施工管理。