送料量对新型生物质干燥系统压力损失影响研究

刘志超, 杜振雷, 高冠涛, 朱子明, 方长顺

(河南理工大学机械与动力工程学院,河南焦作454003)

0 引 言

近年来,生物质材料具有越来越广泛的应用,生物质材料的综合利用在生态修复、环境改善、清洁低碳等方面具有巨大应用前景。任何利用方式均对生物质材料含湿量有较高的要求,因此在工业化利用前必须对生物质材料进行以干燥为主的前期预处理[1]。国内外许多专家学者对生物质的输送和干燥进行了大量研究。D.J.Mason等[2]进行实验比较了不同流动模式下的压降和系统特性,得出气固两相流的流动状态和管道长度之间无明显的关系。Yan和Kuan等[3]通过实验研究,得到在弯管内气相和颗粒的速度分布和流动状态。在弯管中粒子的流动状态受到气流作用的影响。王朝晖、杨霄等[4]基于设计的新型气力提升结构,对系统的能耗和效率进行了分析和计算,得到了管径和压力损失补偿系数对装置能耗和效率的影响。李晟等[5]通过搭建的生物质粉料连续输送试验台,对装置中多种操作参数对系统的影响进行了探究,得到了在不同条件下生物质粉料的输送特性。Quek等[6]对不同曲率半径弯管内稀相气固两相流动进行了仿真模拟,发现颗粒浓度受到入口处湍流的影响较小,颗粒的粒径大小对颗粒的分布影响程度较大。R. B. Bates等[7]提出一种动力学模型,探究流动过程中挥发物的释放速率和组成。该模型用于描述反应能量平衡和放热。S. Bhattarai等[8]用三维模型来研究气流干燥的问题。刘伟等[9]对旋流燃烧器内气固两相流进行了仿真模拟,结果表明:燃烧室内部形状和旋流叶片的安装角度对湍流强度和颗粒流动有着较大的影响。Sun X等[10]采用响应曲面设计对Stairmand型旋风分离器进行结构参数优化设计,为旋风分离器的结构设计提供了一定的参考。

在现有研究的基础之上,本文提出一种利用旋风分离器对生物质物料进行干燥的新型干燥系统。为了探究送料量对系统内压力损失的影响,利用压力计测量不同送料量下系统内各部分的压强,并采用FLUENT软件进行数值模拟,与试验结果进行比较,得出系统最佳运行工况,为实际生产提供一定的参考。

1 试验装置

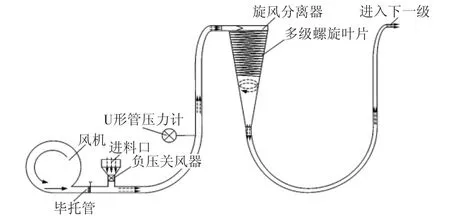

图1 新型生物质干燥系统结构示意图

生物质干燥系统结构示意图如图1所示,为了提高生物质物料干燥效率,使干燥更充分,生物质干燥系统采用封闭排气管的旋风分离器使得物料在系统中进行离心脱水。此外,还采用多级串联的方式,延长物料的输运路径,使得物料在输运过程中能够充分地与气流混合, 从而带走物料表面水分。

生物质干燥系统主要由离心式风机、负压关风器、输送管道和旋风分离器等组成。系统分别有送风口和送料口。离心式风机布置在送风口处,将空气送入输送管道中,随后生物质物料在负压关风器的输送下进入管道与气流混合,在气流的作用下分散并悬浮于气流中,同时随气流在系统内运动。流动过程中,在气流的曳力作用下水分与生物质物料初步分离。然后气流将生物质物料送入旋风分离装置。在旋风分离装置中,物料在摩擦力和离心力的作用下脱水干燥。生物质物料完成一次干燥后从旋风分离装置下方再次进入输送管道,随气流进入下一级的旋风分离装置,提高生物质物料的干燥效率。

测量装置主要为毕托管和U型管压力计。在离心式风机出口处设置测量口利用毕托管测量入口风速;分别在系统的送料口后和出口处设置测量口,利用U型管压力计测量当前位置的压力,据此求得系统的压力损失。

2 试验结果及分析

在生物质干燥系统中,影响流动特性的因素有很多,例如风速、送料量、系统壁面表面粗糙度和生物质颗粒的粒径等等,其中主要因素为入口风速和送料量。本实验在固定入口风速的情况下,改变送料量来探究其对系统流动特性的影响,同时设置多组风速进行试验对比。

首先调节风机,设置风速分别为20、25、30 m/s等3种风速,调节负压关风器送料量分别为5、6、7、8、9 t/h。系统运行稳定后分别读取流量计和压力计的示数,得到实验结果并加以分析。

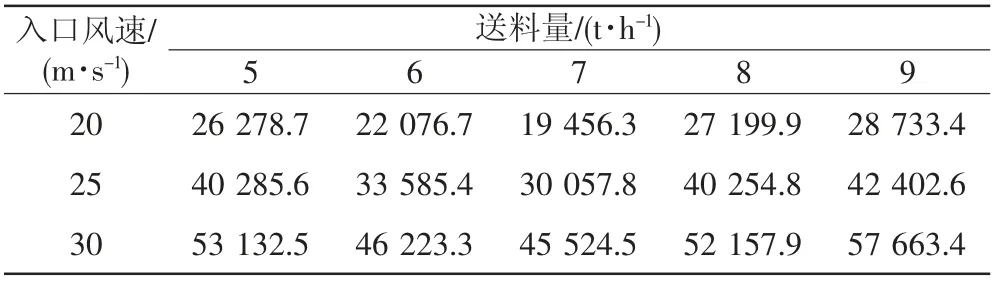

当入口风速为20 m/s时,送料量从5 t/h提高到7 t/h,整个系统的压降从26 278.7 Pa降低到19 456.3 Pa。在送料量为7 t/h时,系统的压力损失最小。当送料量由7 t/h逐渐增大到9 t/h时,系统的压降从19 456.3 Pa增大到28 733.4 Pa。不同工况下部分试验数据如表1所示。

表1 不同工况下系统的压力损失 Pa

将入口风速分别调节为25 m/s和30 m/s时,整个系统的压降有着相同的变化规律,即随着送料量的增大,系统的压力损失逐渐变小,在7 t/h时达到最小,而在超过7 t/h后系统的压力损失又会逐渐增大。在入口风速为25 m/s和30 m/s时,系统的最小压力损失分别为31 057.8 Pa和43 524.5 Pa。

随着送料量的变化系统的压力损失出现先减小后增大的情况,原因是:当送料量小于7 t/h时,随着送料量的增大,系统内输送的颗粒浓度增加,同时颗粒对紊流脉动风速的抑制作用随之增加,而由于紊流脉动作用消耗的能量减小,使得系统的压力损失减小。当送料量超过7 t/h时,系统内输送的颗粒浓度进一步增加,从而导致颗粒间的相互作用增大,颗粒与系统内产生的摩擦阻力增大,同时气流输送颗粒时需要的能量增加,导致系统的压力损失增大。

3 数值模拟

针对新型生物质干燥系统的运行情况,可以利用FLUENT软件对其进行计算模拟。这样能够更直观地了解系统的运行情况和流动特性,并与试验情况进行对比,以期得到更加全面的数据和优化方案。

3.1 三维网格模型的建立

采用Gambit软件构建干燥装置内流体模型并进行网格划分,为保证计算结果准确性,对所有计算区域网格划分采用结构与非结构网格混合,如干燥系统的三维网格模型图2所示。

在新型生物质系统流动仿真计算中,对干燥系统的内部流动视为稳态运动,流体流动状态为湍流运动。流体的流动遵循连续性方程、动量方程和能量方程,在模拟流动仿真中不涉及热量的传递,所以视流场恒温。主要采用RNG k-ε模型和离散相模型相结合的方式进行求解。

RNG k-ε模型对模拟高应变流动的情况有较大的改善,并且在湍流中加入了旋流的影响,使得计算旋流的精度大大提高,因此在模拟预测旋流流动中广泛应用,是标准k-ε模型的一种变形,以上特点使得RNG k-ε模型比标准模型具有更精确、更可靠,适用于更广泛的流体类别的优点。为了最大程度模拟系统的流动情况,流场的计算采用RNG k-ε湍流模型,入口边界采用速度入口边界条件,壁面设置为无滑移壁面。

图2 新型生物质干燥系统三维网格模型

3.2 仿真结果与分析

模拟将入口风速分别设置为20、25、30 m/s,送料量分别设置为5、6、7、8、9 t/h。模拟不同情况下的系统流动特性,得出系统内的压力分布变化。

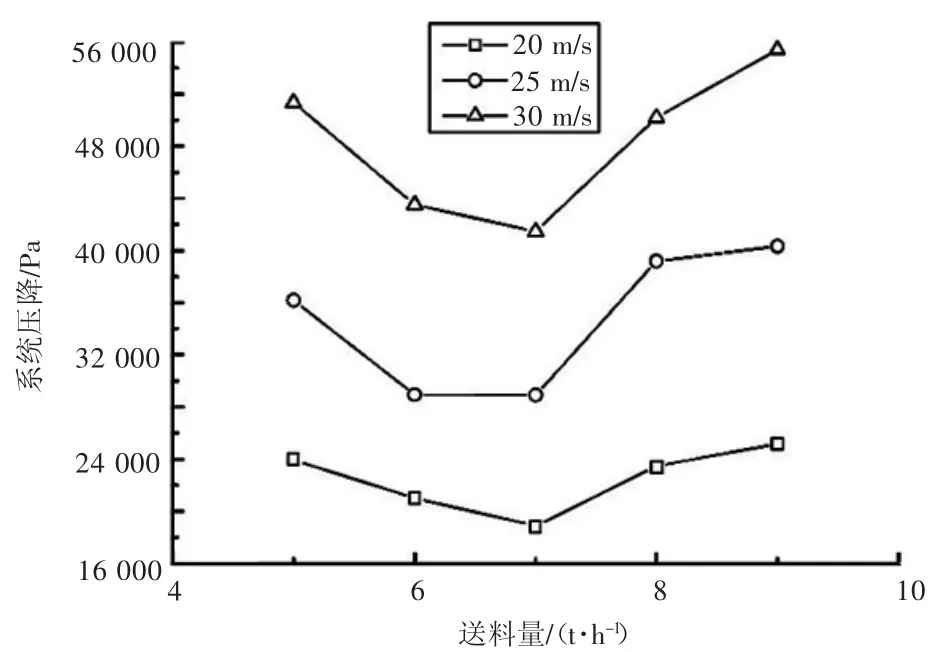

生物质干燥系统在不同工况下的压力损失变化如图3所示。从图中可以看出,随着风速的增加,系统的压降明显上升。同时,随着送料量的变化系统的压降呈现出先减小后增大的变化趋势,这一趋势与试验结果基本吻合。但是模拟结果与试验存在一定的差异,这是因为在实际运行中,系统内会有生物质颗粒的残留对流动形成阻碍作用,而且在运行过程中生物质颗粒的密度会产生一些变化。在对颗粒参数和边界条件的设置中会对其进行理想化的设置,这些都使得模拟值与试验结论产生一定的误差。

图3 系统压损随送料量的变化

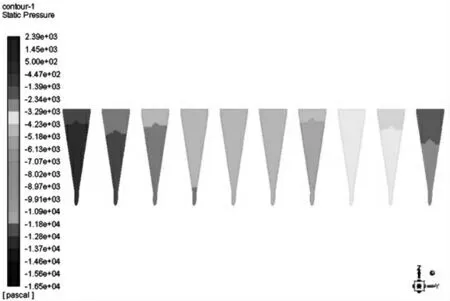

生物质干燥系统在风速为20 m/s、送料量为7t /h时的气相压力分布如图4所示。图4表示X=0的横向截面压力分布。从图中可以看出,在同一风速条件下系统内压力在逐渐下降。模拟结果表明:在生物质干燥系统内压力最大的区域主要在风机入口处到旋风分离器入口之间,以及每级旋风分离器的螺旋叶片部分;空气从管道进入旋风分离器后压力逐渐减小,在旋风分离器下半部压力基本一致。压力分布表现出较好的轴对称特性,压力随径向位置自上而下减小,在旋风分离器轴中心位置压力远小于入口处。

图4 生物质干燥系统内压力分布图

图5 压力沿径向位置分布曲线

图5为在旋风分离器中压力随径向位置变化分布图,图中所用数据为入口风速20 m/s,送料量为7 t/h时第一级装置X=0截面不同高度处压力分布曲线图。从图可以看出压力在径向位置上的分布,在上半部分压力从外侧向内侧逐渐减小,在下半部分压力在径向位置变化不大,这是由于上半部分螺旋叶片对气流和物料的摩擦作用导致压力的下降,同时压力随位置高度的降低而逐渐减小。

4 结 论

1) 当入口风速一定时,随着送料量的增大,系统的压力损失先减小后逐渐增加。因此可以通过控制送料量来减小系统的压力损失。

2) 系统内部压力分布呈现出较好的轴对称性,压力值随轴向位置自上而下减小,在轴中心位置静压的值小于壁面处和螺旋叶片处的压力值。整个系统的压力值随入口风速的增加而上升。

3) 采用RNG k-ε模型和离散相模型相结合的方法对新型生物质干燥系统流动特性进行了模拟研究,验证了模型可以有效地模拟旋风分离装置内的湍流流动,得出的结论与实验值基本吻合,证明模型可有效模拟新型生物质干燥系统流动过程。