生物基尼龙材料改性与应用进展

蒋波,蔡飞鹏,秦显忠,王波,姜桂林,高金华

(齐鲁工业大学(山东省科学院),山东省科学院能源研究所,山东济南250014)

聚酰胺(尼龙)是一种具有良好力学性能、耐热性、耐磨性、耐化学溶剂性、自润滑性和一定的阻燃性的工程塑料,在汽车、电子电器、机械、轨道交通、体育器械等领域有广泛应用[1]。

在众多尼龙材料中,尼龙6和尼龙66的应用最为广泛。目前,这两种尼龙材料来源于石油等不可再生资源。随着全球石油资源的日益匮乏,来源于可再生资源的生物基尼龙材料受到研究者、企业和市场的广泛关注[2-5]。

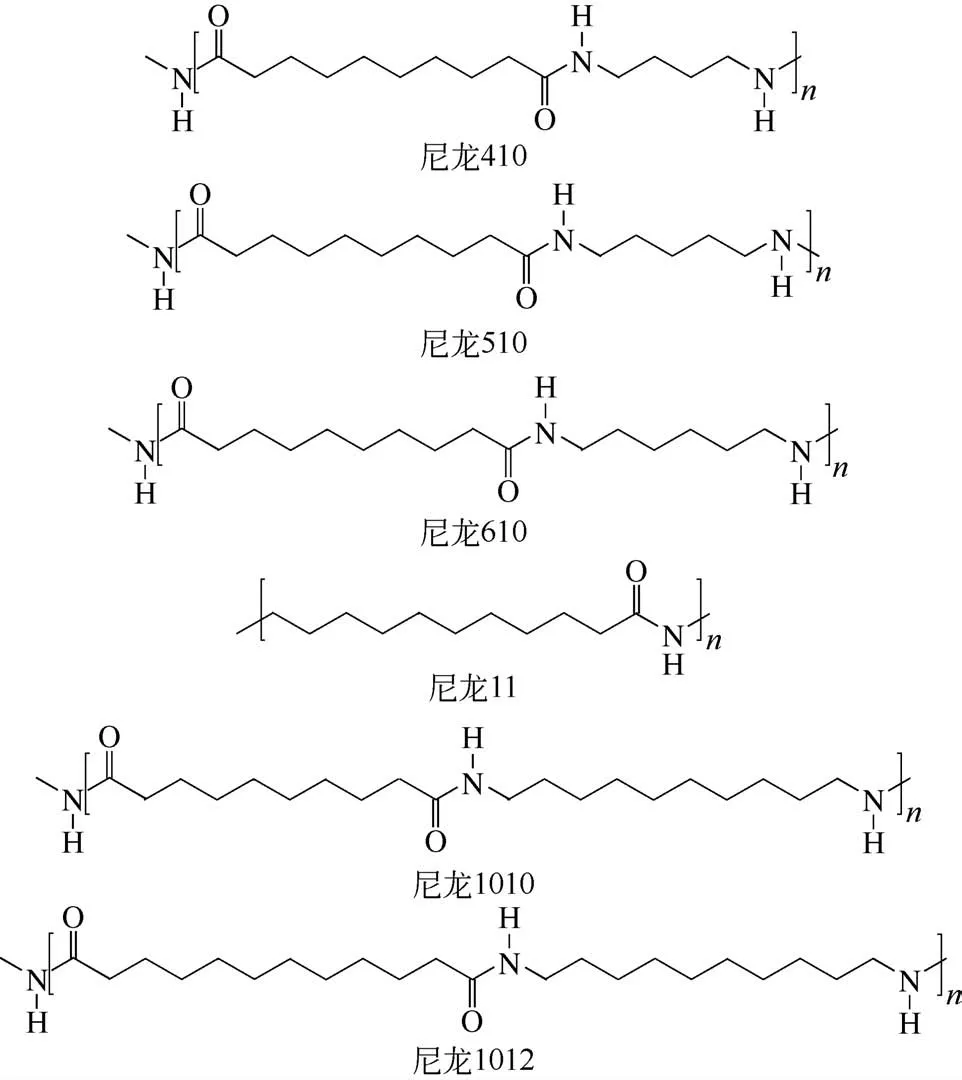

生物基尼龙材料是指生产尼龙所需原料(一般是二元酸、二元胺或者环内酰胺),利用可再生的生物质资源,如葡萄糖、纤维素、植物油(包括蓖麻油、油酸与亚油酸等),通过生物工程方法得到。这种生物工程方法一般包括两种路线,即糖路线和植物油路线。其中糖路线是利用微生物,对葡萄糖或者纤维素等原料进行发酵得到尼龙原料的路线;植物油路线是指以植物油为原料(比如蓖麻油),经过一系列化学转化得到尼龙原料的路线。经过生物工程方法得到的尼龙原料经过开环聚合或者缩合聚合制备出的尼龙材料统称为生物基尼龙材料[6]。常见的生物基尼龙材料包括尼龙11、尼龙1010、尼龙610、尼龙510、尼龙410、尼龙1012等[7],其结构如图1所示。

图1 不同生物基尼龙分子结构

与来源于石油的尼龙6和尼龙66相比,生物基尼龙(如尼龙11和尼龙1010)具有更长的烷基链,熔点在180~195℃之间,比尼龙6 和尼龙66 的熔点低30~60℃。因此生物基尼龙在进行熔融挤出改性时具有加工温度低、能耗小的优点,而且更长的烷基链使得生物基尼龙吸水率更低(一般在0.1%~0.4%),冲击强度比尼龙6 和尼龙66 高50%,具有更好的韧性,但是拉伸强度和模量不如尼龙6和尼龙66高。

与来源于石油的尼龙6和尼龙66主要作为工程塑料广泛应用不同,生物基尼龙在天然气输送管道、医用防护镜、金属防护涂层、高端防火型油气分离器和曲轴端盖、食品包装、代替尼龙11 和尼龙12作为汽车输油管、LED封装部件、体育器械、光导纤维等领域有众多应用[8-10]。

纯生物基尼龙材料虽然有良好的综合性能,仍需要对其进行改性才能满足不同领域对材料性能的需求。本文从材料改性的角度出发,综述了近年来生物基尼龙材料以熔融共混方式在增强、阻燃、增韧、电性能和导热改性方面的研究与应用进展,对该领域存在的问题和未来的研究方向进行了评论和展望。

1 生物基尼龙增强改性

1.1 尼龙11增强改性

在生物基尼龙增强改性的研究中,以木质纤维素、木质素及混合纤维作为增强填料对尼龙11 的改性研究居多。这类天然纤维增强改性生物基尼龙材料具有良好的效果,纤维素或者木质素等天然纤维中含有大量的羟基和含氧官能团,在进行熔融共混时,这些基团可以与生物基尼龙中的酰胺基团或者链末端的胺基和羧基发生化学反应或氢键链接,这会显著提高天然纤维在尼龙基体中的分散效果。当这种复合材料受到外力冲击时,良好的界面黏结性可以将基体受到的冲击应力有效的传导到纤维中,从而提高材料力学性能。

Oliver-Ortega等在木质纤维素增强尼龙11共混物制备、性能表征、性能计算等方面做了系统研究。Oliver-Ortega 等[11]在动态混合器中进行了尼龙11 与木质纤维素的熔融共混,从宏观和微观角度研究了共混物的弯曲模量,发现当木质纤维素质量分数在20%~60%之间时,随着木质纤维素质量分数的增加,共混物弯曲模量从纯尼龙11 的0.9GPa增加到4.1GPa,但是低于相同纤维质量分数下聚丙烯/玻璃纤维的模量。Oliver-Ortega 等[12]在密炼机中进行了尼龙11 与木质纤维素的熔融共混,发现当木质纤维素质量分数从20%增加到60%时,共混物杨氏模量呈线性增长趋势,当木质纤维素质量分数在50%时,共混物杨氏模量是纯尼龙11 的3.51 倍,与30%玻纤增强聚丙烯(PP)的强度相当。他们采用两种微观力学模型Hirsch 和Tsai-Pagano计算了共混物的杨氏模量,这两个模型计算的杨氏模量分别为17.84GPa和18.04GPa,计算的效率因子和纤维取向角度也很接近。Oliver-Ortega等[13]还用Kelly-Tyson模型从微观力学角度计算了尼龙11与木质纤维素共混物的拉伸强度,发现计算结果与实验值吻合。随后,Oliver-Ortega 等[14]又研究了木质纤维素对尼龙11共混物热降解、热转变和微观形貌的影响,发现当木质纤维素质量分数在10%~50%之间时,共混物起始降解温度T5%比纯尼龙11降低了87~102℃,但是降解开始后,木质纤维素的存在又提高了共混物热降解稳定性。共混物热转变和结晶行为与纯尼龙11类似,结晶度在26%~27%之间,木质纤维素的加入促进了共混物α晶型的形成,并且限制了尼龙链段的运动能力,但是与纯尼龙11相比,共混物玻璃化温度没有显著差异。在165℃下淬火1h后,随着试样中木质纤维素质量分数的增加,共混物结晶度逐渐提高,50%纤维素质量分数的样品结晶度比纯尼龙提高13%,储能模量也有所提高,玻璃化温度略有增加,这与淬火后共混物中形成了更多稳定的α 相有关。Oliver-Ortega等[15]还研究了尼龙11与木质纤维素共混物的冲击强度和吸水行为,发现随着木质纤维素质量分数从20%增加到60%,共混物缺口和非缺口冲击强度逐渐下降;他们采用接触角和菲克扩散理论研究了共混物的吸水行为,发现随着木质纤维素质量分数的提高,材料的水接触角下降、吸水性增加,在23℃和40℃下,木质纤维素质量分数在60%时,共混物菲克扩散系数大于质量分数20%时的两倍。

此外,Sallem-Idrissi 等[16]以未作任何处理的木质素为填充物在双螺杆挤出机中对尼龙11 进行增强改性,制备了全生物基尼龙复合材料。结果发现木质素的加入阻碍了尼龙11 的结晶,提高了共混物屈服应力和杨氏模量,但是共混物断裂伸长率与木质素质量分数有关:当木质素质量分数低于12.5%时,共混物断裂伸长率与纯尼龙11类似;当木质素质量分数大于12.5%时,该指标显著下降。

Rohner 等[17]在双螺杆挤出机中进行了尼龙11与纳米纤维素的熔融共混,发现纳米纤维素没有影响尼龙11 基体的结晶行为,当纳米纤维素添加量为0.5%时,共混物拉伸强度和冲击强度分别比纯尼龙11提高了23%和67%。Landreau等[18]则以羧甲基纤维素为相容剂在双螺杆挤出机中进行了尼龙11与甘油改性淀粉的熔融共混,加入1%的相容剂后,淀粉质量分数70%的尼龙共混物拉伸强度和断裂伸长率分别为20MPa 和150%,表现出良好的力学性能,流变学和电镜(SEM)分析发现淀粉与尼龙呈现双连续分布。

除了木质纤维素和纤维素作为增强填料外,Lebaupin 等[19]利用热压成型法制备了亚麻纤维增强的尼龙11 共混物,研究了亚麻类型、尼龙11 外观(粉末和薄膜状)、热压温度(190~210℃)、压力(35~100bar,1bar=105Pa)对共混物力学性能的影响,发现采用B 型亚麻纤维、薄膜状尼龙11 为原料、210℃、梯度升压条件下制备的共混物力学性能最好,杨氏模量为36GPa,拉伸强度为174MPa。

上述研究者都是采用单一纤维作为增强填料,Armioun 等[20]在双螺杆挤出机中进行了尼龙11 与木纤维/碳纤维混合纤维的熔融共混,发现共混物的拉伸强度比尼龙11/木纤维共混物高46%,当加入聚丙烯之后,制备的共混物拉伸强度进一步提高13%,冲击强度提高58%,而且成本更低。电镜照片发现纤维很好地分散到聚合物基体中,而且与基体有良好的黏附性,加入聚丙烯之后共混物的热变形温度比尼龙11/木纤维/碳纤维共混物高30℃。作者认为尼龙11/聚丙烯/木纤维/碳纤维具有低密度、低成本、更高的力学性能,更适合应用于汽车领域。

纤维作为增强填料,对尼龙11 具有良好的增强效果,有的研究者采用蒙脱土(OMMT)、高岭土等黏土作为增强填料对生物基尼龙进行了改性研究。

Nuzzo 等[21]在双螺杆挤出机中进行了聚乳酸、尼龙11 与有机改性的纳米蒙脱土、海泡石和碳纳米管(CNTs)的熔融共混,发现当聚乳酸∶尼龙11共混物为90∶10和70∶30时,加入的填料主要位于尼龙11 相中,当蒙脱土、海泡石、碳纳米管分别超过2%、5%和1%后,共混物的形态从海岛结构转变为双连续结构,填料形成了三维网络结构,通过SEM 和动态力学分析(DMA)证实共混物相形态发生了转变。

Stoclet等[22]在双螺杆挤出机中进行了尼龙11与有机改性蒙脱土的熔融共混,发现在进行熔融共混挤出过程中,在挤出机压缩段加入一定量的水,即使在质量分数10%的高蒙脱土下,也可以很好地促进蒙脱土的剥离,而且蒙脱土在尼龙基体中实现了介观尺度的有序分布,这种特殊的微观结构显著提高了材料的力学性能,当蒙脱土在10%时,共混物杨氏模量是纯尼龙11 的两倍,断裂伸长率显著下降,降解温度提高35℃。

Prashantha 等[23]在双螺杆挤出机中进行了尼龙11 与高岭土纳米管(HNTs)的熔融共混,发现高岭土纳米管可以很好的分散到尼龙基体中,当加入6%的纳米管后,共混物拉伸强度从43.7MPa 增加到54.2MPa,而断裂伸长率没有显著下降,同时随着高岭土质量分数的增加,共混物玻璃化温度、结晶温度和结晶度均逐渐提高,良好分散的高岭土对于材料热稳定性、介电和流变性能也有改善。

除了采用生物质纤维、黏土等填料进行尼龙11 改性外,有的研究者采用石墨烯、二硫化钨对尼龙进行改性。

Sisti等[24]利用原位聚合方法制备了尼龙11与石墨烯的共混物,研究了表面活性剂和石墨烯添加量对分子结构、热学和材料极性的影响,发现当石墨烯添加量为0.25%~3%时,石墨烯的加入显著提高了尼龙11 的结晶性,共混物玻璃化温度增加,当石墨烯添加量为0.75%时,共混物热稳定性增加10℃,储能模量比纯尼龙11 提高32%。Naffakh等[25]在双螺杆挤出机中进行了尼龙11 与二硫化钨的熔融共混,发现二硫化钨不需要进行表面处理就能很好的分散到尼龙11 基体中,二硫化钨的加入显著影响了尼龙11 的结晶动力学,但对晶型没有影响,随着二硫化钨质量分数的增加,共混物结晶温度提高,结晶焓降低,表明二硫化钨起到了很好的结晶成核作用。随着二硫化钨质量分数的增加,共混物储能模量略有提高。

1.2 尼龙1010增强改性

与尼龙11 增强改性所用的填料类似,研究者在对尼龙1010 进行增强改性时采用的填料同样以各种纤维、黏土为主。

Feldmann 等[26]在双螺杆挤出机中进行了尼龙1010 与纤维素的熔融共混,采用一步和两步挤出工艺制备了纤维素质量分数15%和30%的尼龙1010 共混物,发现当纤维素质量分数为30%时,共混物拉伸模量和拉伸强度分别达到了5000MPa和120MPa,是纯尼龙1010的2.8倍和2.4倍,缺口冲击强度达到了19kJ/m2,是纯尼龙1010 的4.8 倍。一步挤出工艺制备的共混物力学性能优于二步法,这是由于一步法制备的共混物中纤维长度要高于两步法的结果。后来,Feldmann等[27]在纤维素增强尼龙1010 的实验中发现加入20%和30%纤维素后,共混物具有更高的拉伸和冲击强度,在20%纤维素与尼龙1010 共混实验中,挤出机温度和螺杆构型对共混物中纤维素长度有影响,而对共混物微观形态和力学性能影响很小,加入30%纤维素后共混物的拉伸强度和缺口冲击强度比纯尼龙1010 提高近3倍,分别达到135MPa和9kJ/m2,而且与30%玻纤增强尼龙材料相比,纤维素增强尼龙材料冲击强度要高30%。

Kuciel 等[28]在双螺杆挤出机中进行了两种拉伸强度不同的尼龙1010 与碳纤维的熔融共混,在较高拉伸强度的纯尼龙1010 中加入质量分数20%和40%的碳纤维,随着碳纤维质量分数的提高,共混物拉伸强度从51.4MPa 提高到158.0MPa 和184.9MPa,断裂伸长率从最初的89%下降到4.5%和3.8%;在较低拉伸强度的纯尼龙1010 中加入质量分数10%和30%的碳纤维,随着碳纤维质量分数的提高,共混物拉伸强度从26.7MPa 提高到71.1MPa 和102.8MPa,断裂伸长率从最初的277%下降到10%和6.2%。随着碳纤维质量分数的提高,共混物的结晶温度逐渐增加、结晶度下降。

Battegazzore等[29]在双螺杆挤出机中进行了尼龙1010 与谷壳灰、纳米蒙脱土的熔融共混,发现当加入10%和20%谷壳灰时,共混物拉伸强度从纯尼 龙1010 的46.2MPa 下 降 到41.2MPa 和36.4MPa,认为这是由于存在界面缺陷和应力从基体聚合物传到填料的效率低造成的。他们采用Pukanszky 模型描述了共混物的拉伸行为,证实了上述推论,当加入5%的纳米蒙脱土后,共混物拉伸强度增加到44.0MPa。随着谷壳灰浓度的提高,共混物热变形温度在0.46MPa 下从纯1010 的109℃提高到144℃和174℃,加入5%的纳米蒙脱土后,共混物的热变形温度超过180℃。

Mittal 等[30]在双螺杆挤出机中进行了尼龙1010与石墨烯的熔融共混,研究了石墨烯的加入对聚合物链运动、结晶的影响,发现尼龙1010 无定形区的酰胺基团与石墨烯发生了化学反应,促进了石墨烯的层间剥离和在尼龙中的分散,当石墨烯添加量为5%时,共混物拉伸模量达到了1780MPa,是纯尼龙1010 的1.8 倍,屈服强度为44.7MPa,是纯尼龙材料的1.4倍,断裂伸长率从纯尼龙的58%下降到23%。共混物和纯尼龙的熔融焓分别是67.3J/g和59J/g,同时聚合物热稳定性提高10℃。

Quiles-Carrillo 等[31]在双螺杆挤出机中进行了尼龙1010 与板岩纤维的熔融共混,以含氧丙基和胺基硅烷偶联剂对板岩纤维处理,显著提高了尼龙1010 与纤维的相容性,以含氧丙基偶联剂处理的板岩纤维增强效果最好,当尼龙1010∶板岩纤维的质量分数比为85∶15 时,共混物的拉伸强度从纯尼龙1010的(56.7±1.3)MPa增加到(111.2±1.4)MPa,而冲击强度几乎没有下降,表现出良好的增强效果。

1.3 其他生物基尼龙增强改性

从上述研究可以看到,在生物基尼龙增强改性方面,研究者对尼龙11 和尼龙1010 的研究最为广泛,对于其他生物基尼龙,如尼龙610、尼龙510、尼龙410,增强改性的研究相对较少。

Feldmann 等[26]双螺杆挤出机中进行了尼龙610与纤维素的熔融共混,采用一步和两步挤出工艺制备了纤维素质量分数15%和30%的尼龙610 共混物,发现当纤维素质量分数为30%时,共混物拉伸模量和拉伸强度分别达到了5500MPa和120MPa,是纯尼龙610的2.5倍和2倍,缺口冲击强度达到了13kJ/m2,是纯尼龙610 的3.4 倍。一步挤出工艺制备的共混物力学性能优于二步法的结果,这是由于一步法制备的共混物中纤维长度要高于两步法的结果。Battegazzore等[29]在双螺杆挤出机中进行了尼龙610与谷壳灰、纳米蒙脱土的熔融共混,发现当加入10%和20%谷壳灰时,共混物拉伸强度从纯尼龙610的52.7MPa下降到45.6MPa和45.4MPa,认为这是由于存在界面缺陷和应力从基体聚合物传到填料的效率低造成的。他们采用Pukanszky 模型描述了共混物的拉伸行为,证实了上述推论,当加入5%的纳米蒙脱土后,共混物拉伸强度增加到52.1MPa。随着谷壳灰浓度的提高,共混物热变形温度在1.81MPa 下从纯610 的59℃提高到66℃和72℃,加入5%的纳米蒙脱土后,共混物的热变形温度达到91℃。

Kind等[32]通过代谢工程制备了戊二胺,与癸二酸进行缩聚反应制备了尼龙510生物基聚合物,特性黏数达到141mL/g,熔点215℃,与通用的尼龙6和尼龙66 接近,密度只有1.07g/cm3,低于尼龙6和尼龙66 的1.14g/cm3。他们在双螺杆挤出机中进行了尼龙510与玻璃纤维的熔融共混,玻纤质量分数30%,并与同样玻纤质量分数的尼龙6和尼龙66共混物进行了力学性能对比,发现拉伸强度155MPa,略 低 于 尼 龙6 和 尼 龙66 的179MPa 和188MPa,断裂伸长率3.9%,略好于尼龙6 和66 尼龙的3.8%和3.7%,缺口冲击强度12kJ/m2,优于尼龙66的10kJ/m2,表现出良好的力学性能。

Leszczynska等[33]在双螺杆挤出机中进行了尼龙410与乙酸处理的微晶纤维素的熔融共混,发现经过处理后纤维素热稳定性提高,更加有利于纤维素在尼龙基体中的分散,当纤维素质量分数在1%~5%时,共混物熔点和结晶温度逐渐下降,储能模量逐渐提高。

2 生物基尼龙增韧改性

对生物基尼龙进行增韧改性时,由于增韧剂多为聚烯烃这种非极性材料,而尼龙属于极性聚合物,为了实现两者的有效共混往往需要加入接枝型相容剂,一般以马来酸酐为接枝单体。在进行熔融共混时,相容剂中接枝的马来酸酐与尼龙链末端的胺基和羧基进行原位增容反应,生成的接枝物具有界面相容性,显著提高了增韧剂分散效果。当材料受到冲击应力时,基体材料可以很好地将应力转移到增韧剂分散相中,从而显著提高材料韧性。

2.1 尼龙11增韧改性

Kawada 等[34]在双螺杆挤出机中进行了尼龙11、PP与马来酸酐接枝乙烯-丁烯共聚物(m-EBR)的熔融共混,发现当PP为主要组分、尼龙11为分散相、m-EBR 为相容剂时,通过控制共混物微观形态,材料表现出良好的弯曲强度和冲击强度,当PP∶尼龙11∶m-EBR质量比为65∶25∶10时,共混物弯曲强度为(1120±20)MPa,缺口冲击强度为(9.1±0.6)kJ/m2,性能优于嵌段PP 材料,这是由于相容剂位于分散相中,并且在微观上形成了“salami”结构造成的。后来,Kawada 等[35]还发现当PP∶尼龙11∶m-EBR 质量比为30∶60∶10 时,共混物弯曲模量为(1090±20)MPa,缺口冲击强度为(98±5)kJ/m2,扫描电镜显示m-EBR 在尼龙和PP 双连续相界面形成了10~20nm 的颗粒,整个共混物微观结构呈现“salami”结构,由于这种纳米结构弹性体的存在,使得共混物缺口冲击强度比纯的尼龙和PP分别提高了近10倍和40倍,同时还具有良好的弯曲模量,这种共混物将在汽车领域有广泛应用。

2.2 尼龙1010增韧改性

Quiles-Carrillo 等[36]在双螺杆挤出机中进行了尼龙1010、生物基高密度聚乙烯、没食子酸和马来酸酐改性的亚麻籽油的熔融共混研究,发现没食子酸的加入显著提高了生物基高密度聚乙烯的热稳定性,马来酸酐改性的亚麻籽油可以显著提高共混物的塑性和冲击韧性,当尼龙1010∶生物基高密度聚乙烯∶没食子酸∶马来酸酐改性的亚麻籽油质量比为70∶30∶0.8∶5 时,共混物冲击强度从未加入改性剂的(2.8±0.2)kJ/m2增加到(4.3±0.2)kJ/m2,拉伸强度则从(26.9±1.9)MPa下降到(23.3±0.6)MPa,这是由于加入马来酸酐改性的亚麻籽油后高密度聚乙烯分散相的粒径从15µm下降到6µm,显著提高的分散性有利于共混物冲击强度的提高。Yu 等[37]在双螺杆挤出机中进行了尼龙1010 与SEBS、POE 和EVA 三种增韧剂的熔融共混研究,分别以三种增韧剂的马来酸酐接枝物作为相容剂,发现当增韧剂质量分数大于20%时,三种共混物的冲击强度均大于50kJ/m2,随着相容剂质量分数的提高,POE 和EVA 为增韧剂的体系,分散相粒径从1µm下降到0.1µm,体系耗散能密度也随之逐渐增加,POE体系中当尼龙与增韧剂质量比为80∶20时具有最高的低温冲击强度。

2.3 其他生物基尼龙增韧改性

Teyssandier 等[38]在双螺杆挤出机中进行了半芳香族生物基尼龙PAXD与淀粉接枝聚丙烯以及环氧树脂相容剂的熔融共混,当PAXD与淀粉接枝聚丙烯比例为7∶3 时,随着相容剂从2.5%增加到7.5%,共混物的断裂伸长率从5.6%增加到21%,缺口冲击强度从3.5kJ/m2增加到4.9kJ/m2,随着相容剂质量分数的增加,共混物中PP 组分的结晶温度从119.5℃增加到123.5℃,尼龙组分的结晶温度从151℃下降到148℃,两个组分的结晶焓也有所降低,表明两者的相容性逐渐提高。

3 生物基尼龙阻燃改性

随着人们环保意识的增强,生物基尼龙材料的阻燃以膨胀性阻燃剂为主,这种阻燃剂含有酸源、炭源和气源,酸源又称脱水剂或炭化促进剂,一般是无机酸或燃烧中能原位生成酸的化合物;炭源也叫成炭剂,是形成泡沫炭化层的基础,主要是一些含碳量高的多羟基化合物;气源也叫发泡源,是含氮化合物。通过上述三种组分的协同配合,膨胀性阻燃剂可以实现气相、固相的有效阻燃。

Pagacz 等[39]在惰性气氛中研究了尼龙410、尼龙610、尼龙1010 和尼龙1012 的热裂解过程,通过对裂解产物的分析,提出了上述生物基尼龙材料的热裂解机理,这对生物基尼龙材料的阻燃改性具有重要指导意义。

3.1 尼龙11阻燃改性

Macheca 等[40]在双螺杆挤出机中进行了尼龙11与不同类型黏土的熔融共混,发现经过表面处理的蛭石、蒙脱土和海泡石当添加量为10%时,都可以很好地分散到尼龙基体中,海泡石和蛭石可以显著降低共混物的峰值热释放速率以及烟气产生速率,共混物拉伸强度和杨氏模量显著提高,杨氏模量是纯尼龙材料的两倍,除了海泡石之外,共混物的断裂伸长率比纯尼龙材料均有所提高。

在尼龙11 阻燃改性研究中,研究者以含有磷元素的膨胀型阻燃剂进行改性。

Negrell等[41]制备了含有环状磷化物的二元酸化合物(DOPOITA),然后与ω-氨基十一酸进行缩合反应,制备了主链含有磷化物的共聚尼龙11,摩尔质量为15000~30000g/mol,磷元素质量分数在0.3%~1%之间,发现随着尼龙11 中磷元素质量分数的增加,结晶温度从纯尼龙11的114℃逐渐增加到120℃,熔点从纯尼龙11 的160℃降低到155℃,当磷元素质量分数为0.5%时,尼龙11的氧指数达到40%,垂直燃烧性能达到V-0 (样条厚度3.2mm),具有良好的自熄性。

Jin 等[42]首先通过三聚氰胺与对甲苯磺酸进行反应,然后加入多聚磷酸铵合成了一种大分子膨胀型阻燃剂(AM-APP),这种阻燃剂含有酸源和气源。他们在在双螺杆挤出机中进行了尼龙11、AM-APP和二氧化钛的熔融共混,发现当AM-APP和二氧化钛的添加量分别为22%和3%时,共混物的极限氧指数从22.2%增加到29.2%,垂直燃烧性能达到V-0(样条厚度3.2mm),燃烧过程中样条没有熔融滴落现象,共混物峰值热释放速率从纯尼龙11 的943.4kW/m2显著下降到177.5kW/m2,通过热重-红外联用分析(TG-FTIR)发现AM-APP 在燃烧过程中生成了膨胀碳结构,并释放出惰性气体,二氧化钛的存在稳定了形成的膨胀碳。

3.2 尼龙1010阻燃改性

Battegazzore等[43]在双螺杆挤出机中进行了尼龙1010 与不同类型阻燃剂的熔融共混,发现当多聚磷酸铵/季戊四醇和多聚磷酸铵/淀粉复配阻燃剂质量分数达到30%时,共混物拉伸强度下降30%,断裂伸长率为16%~17%,共混物热释放速率和峰值热释放速率从纯尼龙的32.6kJ/g、720W/g下降到20.6kJ/g和640W/g,表现出良好的阻燃效果。同时他们还发现当把相同的阻燃剂通过光交联的方式涂覆到尼龙1010 表面时,只需要加入熔融共混用量30%的阻燃剂就可以达到相同的阻燃效果。

3.3 其他生物基尼龙阻燃改性

Shabanian 等[44]以来源于生物基的二元酸为原料制备了半芳香族尼龙,通过在溶液中与改性纳米蒙脱土共混制备了3%和6%质量分数的共混物,发现蒙脱土的加入提高了共混物热稳定性,当蒙脱土质量分数为3%时,在氮气中失重5%的温度T5%从纯尼龙243℃增加到275℃,共混物峰值热释放速率和总热释放速率分别为86W/g 和13.6kJ/g,均低于纯尼龙的111W/g和13.7kJ/g,表现出一定的阻燃效果。

Shabanian等[45]以来源于生物基的二元酸为原料制备了半芳香族尼龙BPA,通过离子交换反应制备了含有磷元素和β环糊精的改性纳米蒙脱土,在溶液中与改性纳米蒙脱土共混制备了2%和4%质量分数的共混物,随着改性纳米蒙脱土的加入,共混物表现出良好的热稳定性,在氮气中T5%从纯尼龙153℃增加到188℃以上,加入4%含有β环糊精改性纳米蒙脱土后除了可以提高共混物热稳定性外,共混物力学性能也有提高,弹性模量从纯尼龙的2.2GPa 增加到2.6GPa,拉伸强度从54.6 增加到61.3MPa。加入4%含有磷元素改性的纳米蒙脱土,共混物力学性能有所提高,弹性模量从纯尼龙的2.2GPa增加到3.0GPa,拉伸强度从54.6MPa增加到69.5MPa,此外共混物阻燃性能也有提高:峰值热释放速率和总热释放速率分别为38.9W/g和8.6kJ/g,均低于纯尼龙的47.6W/g和14.7kJ/g。

4 生物基尼龙电性能改性

生物基尼龙的导电机理可以用逾渗理论进行描述。当导电填料质量分数小时,复合材料表现出绝缘体特征,当填料质量分数达到某一特定值时,复合材料电导率会发生突变,表明填料在基体中的分散状态发生了突变,形成了逾渗网络,随着填料质量分数继续增加,复合材料导电率也不会有大幅度提高。

研究者对生物基尼龙进行电性能改性主要以改善材料导电和介电性能为主。

Rashmi 等[46]在双螺杆挤出机中进行了尼龙11与石墨烯的熔融共混,发现制备的共混物中石墨烯均匀分散在尼龙基体中,随着石墨烯质量分数的提高,尼龙11 结晶温度和结晶度均有所增加,当石墨烯质量分数为5%时,在1000Hz下介电常数达到9.2,比纯尼龙11 提高了3 倍,电导率达到5.2×10-6S/m,共混物拉伸强度和模量比纯尼龙11 分别增加25%和56%,断裂伸长率下降80%。

Leveque 等[47]在双螺杆挤出机中进行了尼龙11与层状硅酸盐填料的熔融共混,研究了填料类型(Cloisite20A、10A 和Na+)和质量分数对共混物薄膜压电和介电性能的影响,发现室温下共混物薄膜压电常数与结晶相和填料类型有关,Cloisite Na+为填料的尼龙11 共混物薄膜压电常数最高、极化性能最高、极化响应最大,并研究了尼龙11/Cloisite Na+共混物薄膜振动能量回收性能。他们还发现加入5%硅酸盐填料后,共混物力学性能比纯尼龙11有所增加,拉伸模量从纯尼龙11 的840.5MPa 增加到1107.5MPa。

5 生物基尼龙导热改性

生物基尼龙的导热机理与导电机理有些类似,可以用通路理论来描述,当导热填料质量分数达到一定数值后,填料在基体中的分散状态发生改变,形成了导热通路,从而显著提高材料导热性能。

Mosanenzadeh 等[48]在双螺杆挤出机中进行了两种不同黏度尼龙610与氮化硼的熔融共混,发现当氮化硼体积分数为2%~33%时,共混物热导率显著提高,当氮化硼体积分数为33%时,低黏度尼龙共混物的热导率要高于相同比例下高黏度尼龙共混物,分别达到3.6W/(m·K)和3.5W/(m·K),是纯尼龙610 的9 倍,随着氮化硼体积分数的增加,共混物硬度和平均断裂能量有所下降,高黏度尼龙共混物的力学性能要好于低黏度尼龙材料,随着氮化硼质量分数的提高,共混物玻璃化转变温度变化不大,在54~61℃之间。

6 结语

综上所述,在生物基尼龙改性领域中,以下几个方面值得进行深入研究。

(1)生物基尼龙结晶过程 生物基尼龙材料的结晶热力学和结晶动力学对尼龙共混和改性研究具有重要意义,尤其对优化尼龙材料的加工工艺、建立材料结构-性能关系意义重大。

(2)生物基尼龙流变行为 生物基尼龙材料在流动过程中黏度、剪切应力等流变参数的变化对材料加工具有重要指导意义,值得进行深入研究。

(3)生物基尼龙共混物熔融共混过程中微观结构与界面变化 多数研究者对生物基尼龙材料进行各种改性,研究了共混物诸多方面的性能,但是对于决定共混物性能的两个关键因素:微观结构和界面的研究较少,该领域的研究成果必将为生物基尼龙材料的改性研究提供理论指导。

(4)开发新的生物基尼龙材料 通过生物工程方法制备新的生物基二元酸或二元胺,有望得到新型可再生尼龙材料,为促进生物基尼龙材料的应用提供新的选择。

(5)生物基尼龙新的加工方式 增材制造是目前材料加工领域比较热门的一种加工方式,生物基尼龙材料增材制造的研究目前正处于起步阶段。