某大型水电站泄洪闸门回油箱溢油原因分析

龙见颖

(雅砻江流域水电开发有限公司,四川 成都 610051)

某大型水电站右岸泄洪洞泄洪系统由两条泄洪洞、两套工作闸门及其启闭系统、两套事故检修闸门及其启闭系统组成。两条泄洪洞设计泄洪能力共为7400m³/s,从左到右(面向下游)编号依次为#1、#2。泄洪洞工作闸门为弧形门,每个弧形闸门系统由一组动力单元和两个液压缸组成,采用双缸液压启闭机操作。工作闸门底坎高程为1163m,孔口尺寸为13m×15m,启门时油泵提供动力,落门时靠自重下落(油泵仅开液压锁)。

1 故障现象

2017年7月19日,将#1泄洪洞工作闸门从全开关闭至全关状态,闸门关至96.14%开度即停止动作,控制系统发“闸门异步”报警,且现地无法复归。控制屏显示左缸开度为7986mm,右缸开度为8035mm,左右缸异步值为49mm(两缸同步误差要求≤10mm)。经现场处理,临时消除两缸异步故障,闸门动作恢复正常。根据闸门调度操作指令,将#1泄洪洞工作闸门关闭至80%开度并保持。

次日,将#1泄洪洞工作闸门由80%开度关至全关位置,其间发现液压启闭机回油箱空气吸湿器旁溢流管处溢油,查看回油箱油位已满。经申请,立即停止#1泄洪洞操作,此时#1泄洪洞开度为8.28%,随后回油箱油位逐渐降低至正常油位,继续将#1泄洪洞工作闸门落至全关,回油箱空气吸湿器没有再次发生溢油现象。

2 故障分析

2.1 回油箱溢油成因

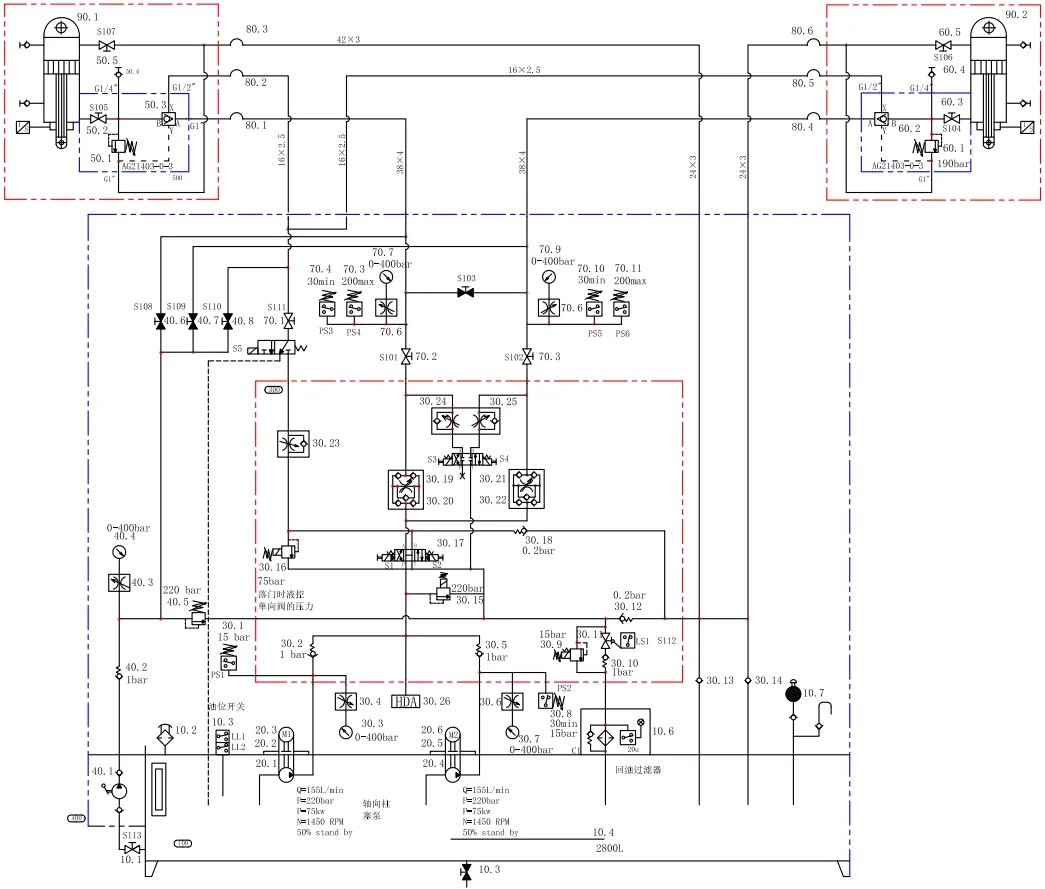

图1 闸门液压启闭机液压系统原理

(1)液压原理分析。落门流程如下(见图1):泄洪洞工作闸门依靠闸门自重关闭,压力油经提落门主阀(三位四通电磁阀)的中位直接回油箱。落门电磁阀S1和电磁阀S5同时动作,压力油只经过电磁阀S5将左右缸下腔(有杆腔)液控单向阀打开,左右缸下腔的油流经液控单向阀,然后依次经过左右缸调速阀、主阀、(30.12)回到油缸上腔。油缸上腔(无杆腔)因空间较大需通过油箱补油。而在开始落门初期,油缸上腔压力由大气压缓慢变为负压,此时负压较小,回油速度较慢,故左右缸下腔的油经过主阀到达(30.12)与(30.11)交叉点时,存在相对较大的压力,从而打开(30.10)逆止阀,直接进入回油箱,导致油箱油位上升。随闸门下落一定行程后,由于油缸上腔产生的负压持续增大,上腔回油速度增大,在(30.12)与(30.11)交叉点压力减小,此时油流通过(30.10)进入回油箱的流量减小,最终小于或等于(30.13)、(30.14)从回油箱吸至上腔的油流速度。落门到位后电磁阀S1和电磁阀S5断电,落门过程结束。

一般情况下,造成溢油的直接原因是油箱油位过高,油流速加快。可在落门过程中左右缸下腔的油却正常流至回油箱,故从液压原理上可排除从左右缸下腔至主阀油路有故障的可能性。而在溢油停止后的一段时间内,油箱油位持续下降,表明回油箱的油可通过(30.13)、(30.14)进入左右油缸上腔,这也排除了油阀S106-1、S107-1至左右油缸上腔油路发生故障的可能性。故障原因即应锁定在(30.12)、(30.10)、(30.13)、(30.14)上。

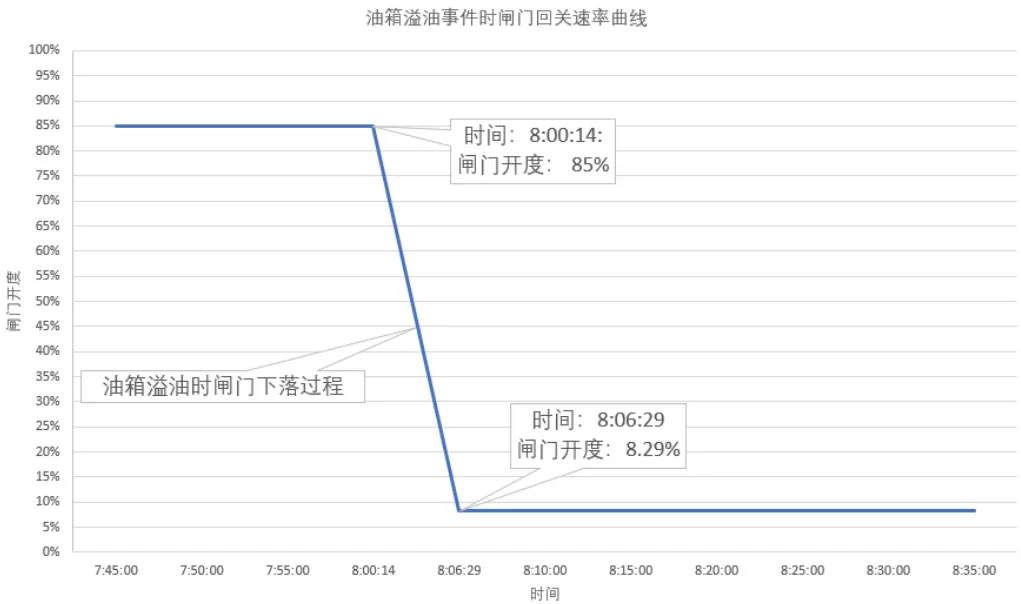

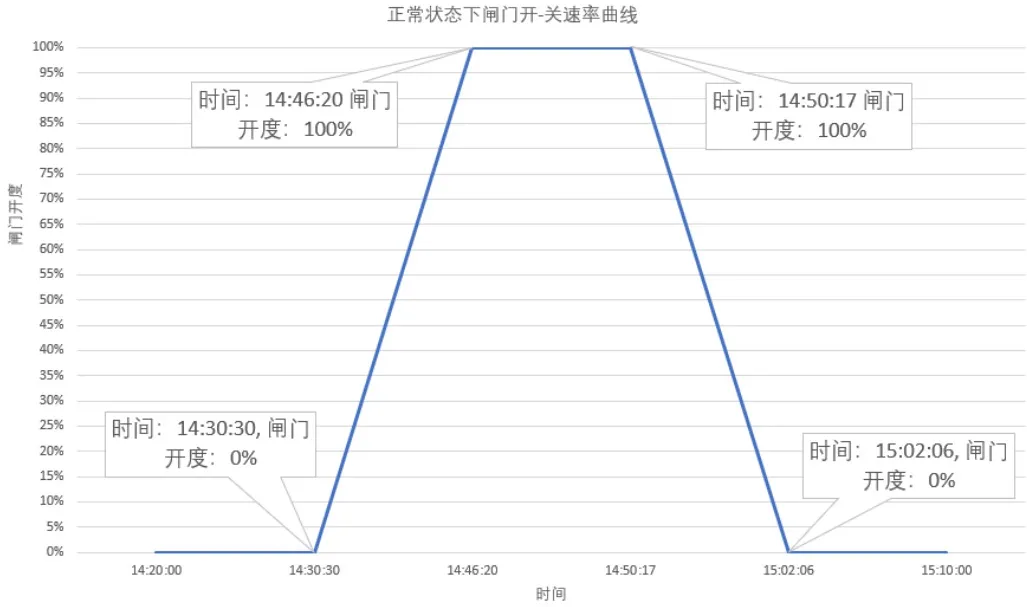

(2)数据曲线分析。在溢油事件发生时,#1泄洪洞工作闸门从80%开度落至8.28%开度,用时约6min(见图2)。而在2017年7月21日14:30时进行#1泄洪洞工作闸门全开、全关动作试验中,全程闸门可正常起落,未发现有异常,此时闸门从全开至全关总共用时约12min(见图3)。溢油前闸门正常操作过程,#1泄洪洞工作闸门从全开落至全关过程,用时也均在12min左右。说明在溢油事件发生时,#1泄洪洞工作闸门的落门速度明显增大。

图2 油箱溢油事件时闸门回关速率曲线

图3 正常状态下闸门开-关速率曲线

(3)液压系统油缸、油箱、管路结构分析。回油箱容积为2.8m3,外形尺寸(长×宽×高)为2.7m×1m×1.05m。左右缸下腔油管规格为38mm×4mm,即外径38mm、内径30mm、壁厚4mm;左右缸上腔油管规格为42mm×3mm,即外径42mm、内径36mm、壁厚3mm。液压系统图示(30.10)至回油过滤器管路管径外径90mm,内径约80mm。油缸内径0.57m,活塞杆外径0.24m,活塞工作行程10.07m,闸门工作行程8.33m。故闸门在全开、全关状态下由于活塞杆在油缸内外位置的变化造成的油量差约为(0.24÷2)2×3.14×8.33×2=0.754m3,对应回油箱高度约279mm。据估计,从回油箱溢出透平油约0.1m3,对应回油箱高度约37mm。而从2017年7月21日14:30时进行#1泄洪洞工作闸门全开、全关动作试验中发现,闸门在全开状态,回油箱油位约810mm,回油箱油位此时处于最高位置,而闸门处于全关时,回油箱油位应该处于最低位置。在整个溢油事件过程中,若左右缸下腔的油未及时回上腔直接进入回油箱,则回油箱油位可达到279+810+37=1126mm,超出溢流管在回油箱上的入口,故当左右缸下腔的油未能及时回上腔而直接进入回油箱时,液压油存在从回油箱上的溢流管入口溢出的可能性。

(4)综合分析。结合液压启闭机液压原理、油箱溢油、闸门下落速度过快、管路尺寸等综合判断,此次溢油的原因:落门时,一台泵启动,压力油经提落门主阀的中位直接回油箱。延时15s后,落门电磁阀S1和电磁阀S5同时动作,泵的压力油经过电磁阀S5将左右缸下腔液控单向阀打开,左右缸下腔的油流经液控单向阀,然后依次经过左右缸调速阀、主阀,到达逆止阀(30.12)与球阀(30.11)交叉点时,由于液压油中微小杂质导致逆止阀(30.10)偶发性故障卡涩,不能正常回关,形成油流通路,而不需要100kPa压力即可打开,导致闸门在继续下落过程中,大量的油没有通过(30.12)油路正常进入油缸上腔,而是通过(30.10)、回油过滤器直接进入回油箱。而液压系统图示(30.10)至回油过滤器管路管径远大于左右缸上腔油管,回油速度快,导致闸门在溢油时的下落速度增快。左右油缸上腔在落门过程中产生负压,由(30.13)、(30.14)从油箱所吸油流速度,与从(30.12)油路正常进入油缸上腔的油流速度之和组成。因受管径影响,远低于左右缸下腔的油通过(30.10)进入回油箱的油流速度,导致油箱油位持续上涨,当油位淹没回油箱溢流管入口后,油流从空气吸湿器旁溢流管溢出。

3 故障处理

#1泄洪洞工作闸门液压启闭系统油箱溢油事件发生后,检查#1泄洪洞液压系统,对液压系统原理图中部件(30.12)、(30.13)、(30.14)、(30.11)进行分解检查,未发现异常,将所有部件清洗干净后回装。

随即对回油箱油质进行取油样化验,油化结果显示油质异常,随即对回油箱进行滤油,滤油合格后,同时对回油箱回油过滤器进行更换。

处理结束后,进行#1泄洪洞工作闸门全开、全关动作试验。试验过程中,启门过程正常。落门过程中,回油箱油位按照理论规律变化。闸门全开位置时,油箱油位810mm,先上涨至830mm并持续较长一段时间,后缓慢下降,闸门落至全关位置后,回油箱油位逐渐降低至上次全关位置原始油位550mm。整个试验过程无异常情况,证明了整个故障分析的正确性。

4 结论

闸门液压启闭机系统故障较大概率是由于液压油引起,液压油作为液压系统中传递能量、润滑、防腐蚀的重要角色,其品质直接影响闸门液压启闭机系统的工作性能和使用寿命。液压系统长期运行极易在其间的液压油中产生微小的杂质,而由于微小杂质引起液压系统产生故障和问题则常常被忽略。故要想提高液压启闭系统设备工作的稳定性,除需定期对液压系统中调速阀、纠偏阀等检查、清洗外,更需要密切关注液压启闭机系统油质变化情况,取样化验。根据油质情况,有计划性地对油箱进行清扫,清除长期运行期间回油箱内空气中水分与液压油产生一定程度化学反应后形成的酸、胶质和油泥等杂质,保证闸门液压启闭机可靠、安全运行。