钢筋笼主筋新型机械连接技术研究

肖华强,肖丁天,杨贤明,汪 涛

(1.武钢集团昆明钢铁股份有限公司,云南 昆明 650302;2.昆明理工大学冶金能源学院,云南 昆明 650093)

钢筋笼是一种由钢筋主筋、劲性骨架、箍筋等通过焊接或绑扎组装制作的构件,广泛应用于桥涵或高层建筑的钻孔灌注桩、挖孔桩、立柱等桩基钢筋混凝土结构。大型钢筋笼具有节段多、自重大、接头多、易变形等结构特点,传统的制造、安装工艺难以满足日益发展的施工需要[1]。特别是在桩孔口现场的钢筋笼对接,搭接连接方式存在材料浪费、成本较高的问题,而焊接连接方式则存在施工速度慢、质量较难控制、施工费用较高等问题。近年来,钢筋机械连接技术由于质量稳定、经济合理,越来越多地被用于钢筋笼连接,但仍存在接头性能不能满足设计及验收要求、对接困难等不足,影响施工进度和工程质量。

针对目前钢筋笼施工存在的不足,文章研究了钢筋笼主筋连接关键技术。在保证钢筋连接性能的前提下,顺利实现钢筋笼的现场连接,对提高桩基施工质量和施工效率具有重要意义。

1 钢筋笼施工技术

1.1 钢筋笼整体制作、分节吊装技术

主筋钢筋一般按9m或12m定尺生产,因此钢筋笼主筋一般均需要进行钢筋的连接加长。如钢筋笼长134.7m,可使用长度为12m的钢筋,按12节组装制作。首先连接第一节和第二节的主筋,制作钢筋笼;然后标识主筋连接点(x节x根),拆开主筋连接点,移除第一节钢筋笼;第三节主筋与第二节主筋连接,制作第三节钢筋笼;如此重复完成第四节、第五节……第n节钢筋笼的制作。

1.2 钢筋笼整体制作、分节吊装工艺流程

平整场地,制作钢筋笼胎具→钢筋原材料进场检验、除锈、整形→主筋定尺下料、滚丝;加强筋、螺旋筋弯曲成型→主筋置于胎具定位并连接→加强筋置于主筋定位并与主筋焊接→定位螺旋筋与主筋绑扎或点焊→用油漆进行分节及连接点标识→拆开分节连接点→分节运输→首节吊装入孔,钢筋笼入孔下放至最上一道加劲箍时,穿入钢扁担把钢筋笼固定在孔口→吊装下一节钢筋笼至孔位上方,连接上、下两节钢筋笼的主筋→吊装连接好的上、下两节钢筋笼,移除钢扁担下放钢筋笼→当每节钢筋笼入孔下放至最上一道加劲箍时,穿入钢扁担把钢筋笼固定在孔口,再进行下一节钢筋笼的吊装及连接。

1.3 钢筋笼吊装连接技术难点

钢筋笼吊装连接,即钢筋笼在起吊悬停的状态下进行主筋连接。其施工存在以下技术难题:多根钢筋同时实施连接,钢筋不可旋转或轴向移动,只能旋拧连接件完成钢筋连接;钢筋笼在制作、运输、吊装等过程中产生变形,上、下两节钢筋笼主筋出现错位、较大端部间隙等现象,造成连接困难;钢筋连接操作过程中,大吨位钢筋笼在空中悬停,要求连接施工必须简单快捷,缩短施工时间,减少大吨位钢筋笼在空中悬停的风险,保证施工的安全可靠。

2 常用的钢筋笼连接技术

2.1 焊接连接技术

焊接是最常见、最传统的钢筋连接方式,通常现场作业采用帮条焊或搭接焊。钢材焊接的难易程度(焊接性能)用碳当量表征。钢筋碳当量为0.40%~0.60%,属于较难焊接的材料,钢材的淬硬倾向明显,需要采取适当预热、控制线能量等工艺措施,对焊工技术水平要求高。由于在孔口现场焊接,作业环境差,劳动强度大,因此焊接质量波动大。对于钢筋数量较多或钢筋直径较大的钢筋笼,钢筋焊接速度较慢会严重影响下笼时间,增加钢筋笼悬空吊装施工风险。

2.2 套筒挤压连接技术

套筒挤压连接工艺是通过液压钳对连接套筒施加径向挤压力,使套筒塑性变形与钢筋咬合形成连接。其特点是连接质量稳定,但连接效率低、连接件成本高,而且施工时需要使用笨重的液压设备,施工不方便,不符合钢筋笼快速连接的要求。

2.3 镦粗直螺纹连接技术

镦粗直螺纹连接工艺是采用镦粗机将钢筋的端部在常温下进行镦粗后再加工螺纹,避免接头因横截面减小而降低连接强度。随着高强度钢筋的推广应用,钢筋强度提高后冷墩工艺性能降低,容易在镦粗过渡区产生裂纹,导致接头出现脆断现象,同时还存在施工效率低、成本高等不足,因此该技术应用逐年减少。

2.4 剥肋滚轧直螺纹连接技术

剥肋滚轧直螺纹连接工艺是将钢筋端部先通过切削剥肋后再滚轧加工螺纹。接头螺纹通过滚轧加工实现塑性变形强化,弥补因剥肋后钢筋横截面减小导致的强度损失。接头具有施工效率高、成本低等优点,在桥梁工程、电站、房屋建筑等领域被广泛采用。

2.5 加长丝头直螺纹连接技术

钢筋笼连接通常采用改进的加长丝头工艺,即连接钢筋的一端加工成加长螺纹(连接套筒长度),另一端为标准螺纹(连接套筒长度的一半)。如连接25mm钢筋,一端丝头为标准长度30mm,另一端丝头长度应>60mm。连接套筒与加长丝头旋合,连接时不旋转钢筋,只需旋转套筒与标准长度丝头旋合即可。

加长丝头直螺纹连接后有较长的外露螺纹,接头外露螺纹部位的抗拉载荷往往低于钢筋的实际抗拉载荷,造成接头抗拉强度难以满足Ⅰ级接头的要求,导致接头检测合格率低。即使检测合格的接头,也会由于现场施工连接后钢筋端部的间隙不能消除,接头的有效旋合螺纹长度小于设计值,连接的主筋实际抗拉载荷小于设计值,存在施工质量隐患。

3 新型钢筋笼直螺纹连接技术

3.1 分体型直螺纹连接技术

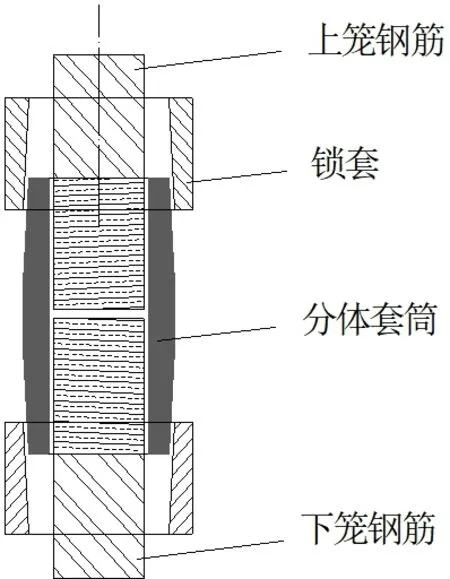

分体型直螺纹连接技术如图1所示。钢筋笼上下为待连接钢筋加工标准长度的正反丝扣螺纹,钢筋连接件由两个半圆形分体套筒和两件锁套组成。两件锁套的内锥面与分体套筒外锥面配合,用液压钳同时挤压两件锁套,将两个半圆形分体套筒锁紧。具体而言,其工艺原理是将两根待连接钢筋的螺纹丝头用两个半圆形的螺纹套筒扣紧,丝头螺纹与半圆形套筒螺纹紧密咬合,再通过锁套将两个半圆套筒及钢筋丝头锁紧,使之连成一体而达到连接的目的[2]。

3.2 螺杆调节型直螺纹连接技术

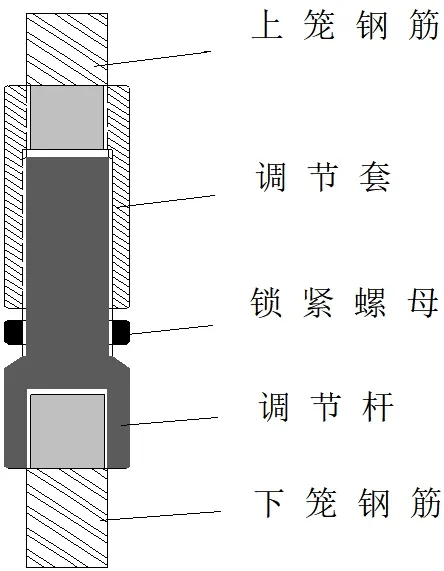

螺杆调节型直螺纹连接主要解决加长型直螺纹连接强度低于钢筋母材的技术难题。可调节型连接件由调节杆、调节套和锁母组成,如图2所示。

图1 分体型直螺纹连接技术

图2 螺杆调节型直螺纹连接技术

钢筋端部加工标准长度丝头,调节杆一端设置内螺纹,与钢筋丝头旋合,另一端设置外螺纹,其规格比待连接钢筋螺纹大一个规格,如连接25mm的钢筋,丝头螺纹为M26,调节杆外螺纹设计为M29;调节套设置内螺纹,一端与钢筋丝头旋合,另一端与调节杆外螺纹旋合;锁母设置内螺纹,与调节杆外螺纹旋合;钢筋笼连接前,调节套、锁母旋合到调节杆外螺纹底部,组装的连接件旋合在上钢筋笼丝头;钢筋笼连接时,调节套对正下钢筋笼钢筋丝头旋转;对调节杆和调节套施加规定力矩,用锁母锁紧,完成钢筋连接。

以Φ32mm的HRB500E热轧带肋钢筋为例,接头用WAW-2000D(200t)电液伺服试验机进行拉伸试验,试件拉伸及断裂情况如图3所示。接头于母材呈延性断裂,抗拉强度为720MPa,接头性能达到《钢筋机械连接技术规程》(JGJ 107—2016)中规定的钢筋牌号HRB500E的Ⅰ级性能要求[3]。

3.3 锁套调节型直螺纹连接技术

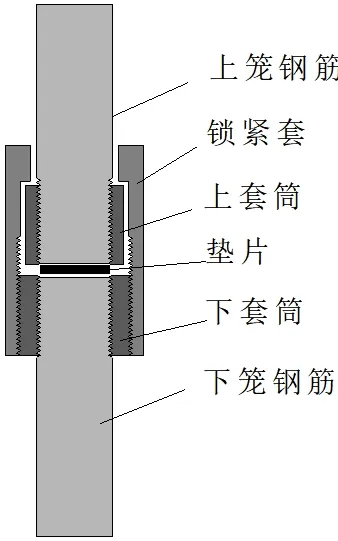

锁套调节型直螺纹连接由上套筒、垫片、下套筒、锁紧套四个构件组成,如图4所示。连接前,采用剥肋滚轧工艺,上钢筋笼钢筋端部制备左旋外螺纹,下钢筋笼钢筋端部制备右旋外螺纹;锁紧套穿过上钢筋笼钢筋,上套筒与上钢筋笼钢筋丝头旋合;下套筒与下钢筋笼钢筋丝头旋合。钢筋笼对接装配时,根据钢筋端部间隙,选相应厚度垫片放置在钢筋端部间隙;锁紧套穿过上套筒和垫片,与下套筒外螺纹旋合;对锁紧套施加规定拧紧力矩,完成钢筋的连接。

图3 螺杆调节型直螺纹接头拉伸试验

图4 锁套调节型直螺纹连接技术

4 结论

钢筋笼主筋的连接有特殊的技术要求。随着钢筋机械连接技术的创新发展,剥肋滚轧直螺纹连接技术通过等强度快速连接,在钢筋连接中得到广泛应用。其中,分体型、螺杆调节型、锁套调节型等直螺纹连接技术具有操作简单、连接速度快、性能稳定、成本适中等优点,特别适用于钢筋笼现场装配施工中多根钢筋的同时连接,可有效提高钢筋笼现场施工效率,减少人工及吊车台班费用,降低综合成本。其稳定可靠的连接性能,使钢筋笼足以承载较大的载荷,有利于消除钢筋笼连接施工质量隐患,确保建筑工程质量。