现浇箱梁工程建设中的预应力智能张拉与压浆技术

葛振北

(中交路桥华北工程有限公司,北京 100000)

在行业持续发展下,预应力智能张拉与压浆技术应运而生,成为现浇箱梁施工中的重要技术形式,具有施工质量良好、效率高等多重优势。但工程实践表明,部分施工单位在应用该项技术时存在不当之处,缺乏对技术要点的控制,抑制了技术的应用效果。

1 工程概况

清西大桥工程中,平曲线半径<300m的部分均选择PC现浇箱梁,平曲线半径<100m的部分均为RC现浇箱梁。全桥上部结构中,采取连续箱梁结构形式,跨径组合为2×30m+2×45m+3×30m,为现阶段桥梁建设领域较主流的预应力混凝土箱梁。桥梁纵立面位于双向人字坡处,坡度分别为3.824%、-2.228%,竖曲线半径为1700m。

2 预应力智能张拉与压浆的工作原理

2.1 预应力智能张拉

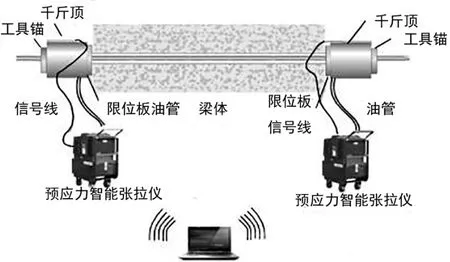

预应力智能张拉系统为软硬件共同组成的完整系统,硬件方面有智能油泵和智能千斤顶等,软件方面配套的是控制系统,具有调控设备的能力,具体关系如图1所示。系统采取双控标准,以应力为主要控制指标,通过伸长量检验张拉情况,在传感技术的支持下及时获取钢绞线的伸长量等具有指导意义的数据,汇总后完整传输给系统主机,经分析后向泵站发出指令,实现对变频电机工作参数的调整,维持油泵电机转速的合理性,张拉全程均处于可控状态。

图1 预应力智能张拉系统的具体组成

根据张拉需求预设程序,主机发出指令后可调控各设备,使其做出特定的机械动作,全程均为程序化控制方式,可省去传统人工操作的麻烦,也消除了人为误差,保证了张拉作业的精准性。压力传感器为重要检测装置,可获取千斤顶油缸的压力值,反馈给主机以便发出调控指令;位移传感器的作用在于采集伸长量信息,同时也将反馈给主机。

2.2 智能压浆

该工程中,智能压浆的实现建立在电脑技术的基础上,通过该技术提供的指导作用,相关设备按特定流程完成压浆上料作业,经过计量称重后将适量的材料转移至制浆机,再利用电机持续性搅拌,满足要求后启用储浆桶,使其保持低速运转的状态,浆料经过阀门后最终汇聚至储浆桶内[1]。

压浆泵的各条管路都连接到位后,即可开启循环模式,使管内的空气与杂质能够被有效清理干净。若出现压浆管道堵塞现象,此时加大压力冲孔后即可解决。浆料进出口均配套了高精度传感器,可及时采集压浆的流量与压力信息,经计算机分析后发出调控指令。各部分组件按照上述流程有序运行,可实现对压浆施工质量的有效控制,在密实度和饱满度方面都有较好的表现[2]。

3 预应力智能张拉施工技术应用要点

3.1 张拉施工工艺流程

(1)安装工作锚和工作夹片。调整好工作锚的位置,使其能够正对锚垫板的卡圈,随后安装到位。将钢绞线穿入锚具孔,完成工作夹片的安装作业后再设置套管,确保夹片能够被有效置于锚具孔内并维持稳定,检查工作锚与锚垫板的位置关系,两者间不可形成缝隙。

(2)安装限位板。重点控制好限位板的卡口位置,使其能够有效对准工作锚,在其作用下维持限位板与工作锚的稳定性。

(3)安装千斤顶。搭建支架,于该处安装电葫芦,钢绞线穿过千斤顶内口,以限位板高度为基准,合理调整千斤顶高度,使两者相齐平,最后将千斤顶安装到位。

(4)安装工具锚和工具夹片。此项操作的前提在于调整钢绞线,使其能够依次穿过工作锚和工具锚的孔位,同时千斤顶内部钢绞线的分布必须具有规律,即不可发生紊乱现象。确保工具锚与千斤顶末端紧密贴合,再将工具夹片设置于锚孔内,安装套管以便维持工具夹片的稳定性。

(5)连接千斤顶信号和油管。全面检查设备接头和油嘴,必须足够洁净,在此条件下方可连接作业。

3.2 智能张拉

计算机发出指令,实现对智能张拉设备的及时调整,以应力值和钢绞线伸长量为基本依据,根据实际表现合理控制千斤顶的工作参数,使油压与位移都可满足要求,在各参数足够合理的情况下完成对称同步张拉作业[3]。传感器是重要的检测装置,可及时采集应力、油压等方面的信息,并完整记录张拉全程的各项信息,根据实际情况校核钢绞线伸长量。油泵为主要动力源,采取分三级向千斤顶供油的工作方式,加载量逐级提高,加载10%和20%时分别持荷30s,最后进入三级加载,即100%,此阶段应持荷5min。

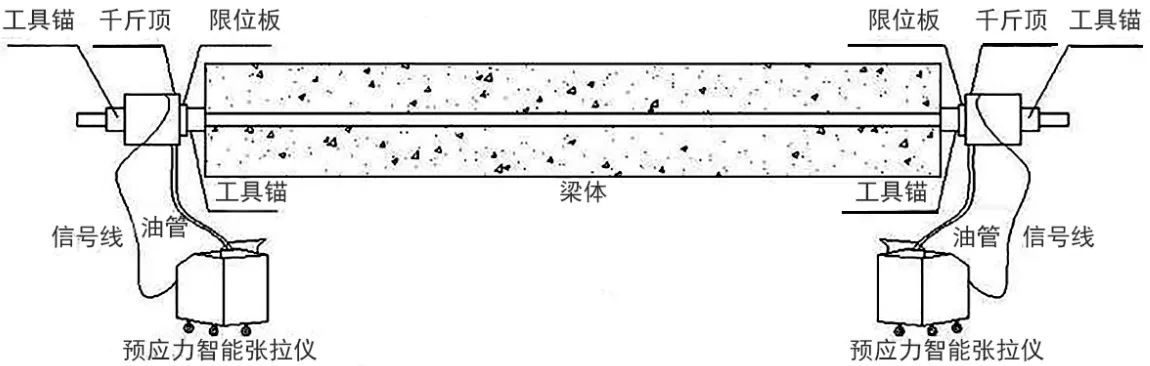

传感器检测钢绞线伸长量,若所得结果与设计值的偏差超过±6%,将触发系统发出报警,此时千斤顶获得信号并及时停止运行,技术人员深入现场分析原因,将故障处理好后恢复张拉作业。张拉示意图如图2所示。

4 张拉与压浆期间的操作注意事项

4.1 智能张拉时的注意事项

张拉期间的控制工作至关重要,技术人员需要分析压力等相关指标,将其与设计值对比分析,并通过指示灯的显示状态分析张拉情况。此外,需要安排专员全程监测千斤顶的工作状态,以便在发生紧急情况时可以及时中止设备的运行,将不良影响控制到最小。锚固作业时需保证设备始终维持稳定运行的状态,即预应力不可发生变化,避免人为敲击设备的行为,夹片顶面需始终平齐,其错位量不宜超过2mm。完成锚固作业后,剪去多余钢绞线,但要注重对锚具的防护,以免在切除过程中损伤锚具[4]。

4.2 智能压浆时的注意事项

根据施工需求设定压浆参数,在此之前需校零压力传感器,在未作出任何动作时仪表指针应指向0刻度,否则需再次校零,直至其回归至0刻度为止。此后,输入浆料的配比以及与搅拌作业有关的参数,合理设定压力控制标准和保压时间。若各项参数都设置无误后,即可进入正式压浆环节,使放料、搅拌等循环都处于稳定运行状态,以自动化的方式配置浆液。若各设备间的连接无误,即可低速运行搅拌桶,有序完成压浆作业,获取压力检测装置所采集的数据。将所得结果与设计要求对比分析,若满足要求则进入到压浆保压环节,最终结束整个压浆作业。此过程中需及时监测设备的工作状态,若某项指标存在异常,则要及时暂停压浆作业,技术人员分析原因并快速处理,无误后方可恢复压浆。

5 施工优势分析

5.1 对称同步张拉效果良好

在预应力智能张拉技术的支持下,可以增强张拉作业的同步性,配置的压力传感器能够及时采集设备信息,如油缸压力、钢绞线伸长量等。计算机在获得此类数据后将进行分析,根据实际张拉效果采取调整措施,保证各束钢绞线两端的张拉力都具有均衡性。全程都按照程序自动运行,无须得到大量操作者的支持,因此可有效控制人为误差[5]。

5.2 避免预应力大幅损失现象

图2 张拉示意图

不同于传统张拉方式的是,文章提到的预应力智能张拉技术可实现对张拉全程的有效控制,通过程序调控张拉工艺参数,解决了以往因人为参与而导致张拉误差的问题。系统可以根据采集的数据自动调整各项参数,提高了张拉作业的自动化、标准化水平,有效减少了预应力的损失量,结束张拉作业后可稳定持荷5min。

6 结语

现浇箱梁施工难度相对较大,对张拉与压浆作业提出较高的要求,通过预应力智能张拉与压浆技术的应用,可以有效控制预应力张拉参数,所得的张拉效果符合预期要求,同时也可快速完成压浆作业,各道工序高效衔接,施工质量良好。因此,较传统方法而言,预应力智能张拉与压浆技术更具可行性,值得被应用于现浇箱梁施工中。