某工程风力发电机塔筒连接系强度分析

安孟德,李 旭,张少飞

(郑州国水机械设计研究所有限公司,河南 郑州 450044)

目前,我国的风力发电行业无论是装机总容量,还是装机的新增容量,都保持着较快的增长趋势,其他相关国家也有较快的增长态势。但是,随着风力发电行业的迅猛发展,近些年来,该行业发生了许多风力发电机塔架倾倒的事故。经过对部分事故的分析及鉴定,得知出现倒塔的原因,除了是极端强风天气造成塔筒所受载荷过大外,还与风电设备安装连接的高强螺栓强度不足、螺栓紧固施工安装不当、实际安装质量不符合安装工艺、质量检测手段无法满足质量要求等有关。风电设备中的塔筒作为风机的高耸支撑部件,如果其存在强度不足或安装质量隐患的问题,那么一旦损坏,将会对整台机组中其他相关设备的运行产生非常大的安全威胁。此外,如果机组已并网发电,单台机组的事故对地区局部电网也会带来运行安全方面的影响。

1 工程概况

1.1 风机概况

文章研究分析的风机结构主要由顶部发电机、机舱、轮毂、叶片及底部支撑塔筒构成,其中塔筒分为三段。风机顶部各部分结构重量及主要尺寸如下:发电机重4.39×104㎏,机舱重1.17×104㎏,轮毂及叶片组合重3.25×104㎏,中心高约65m,其他系统及结构重7.95×103㎏。三段支撑塔筒结构重量及尺寸如下:底部塔筒重约3.7×104㎏,高度为15m;底部法兰直径约4200mm,中部塔筒重量约3.18×104㎏,高度为22.8m,下部法兰的直径约为3800mm;上部塔筒重量约为2.3×104㎏,高度为25m,下部法兰的直径约3200mm。三段塔筒整体重约9.18×104㎏,安装高度约62.8m,风机整体重约1.88×105㎏。

该项目风机位于新疆布尔津县,该型号风机额定功率为1.5MW,额定运行风速为11m/s,风机抗最大风速3s平均值为59.5m/s,风机切入、切出风速分别为3m/s、25m/s。

1.2 塔筒连接法兰概况

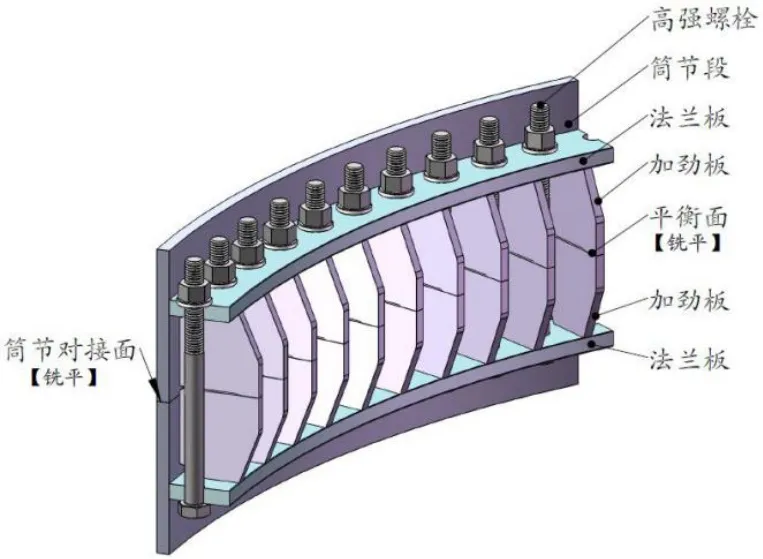

文章研究的风机塔筒间连接法兰为一种反向的平衡法兰,其主要特点是便于安装施工、受力较明确、抗疲劳的性能较好、结构刚度较强,而且该类型法兰的极限受力能力可达到1.5倍多的设计受力水平,从而能得到很高的承载安全储备。该法兰结构主要特征是法兰板反向布置,上下法兰筋板的接触面为加工的平衡面,与一般的锻造法兰不同之处在于该法兰的筋板在上下两法兰环之间。因此,如果需要提高法兰刚度,只需加长其中间筋板的长度即可,同时筋板长度增加会加长螺栓长度,该特点有利于对螺栓紧固安装的精度控制[1]。该法兰结构示意图如图1所示。

图1 法兰结构图

该风机基础层与下层、下层与中层、中层与上层连接法兰的螺栓数量分别为140个、100个、84个。所有紧固螺栓规格为M36、10.9级、设计屈服强度1040MPa、设计抗拉强度1120MPa、42CrMo材质。

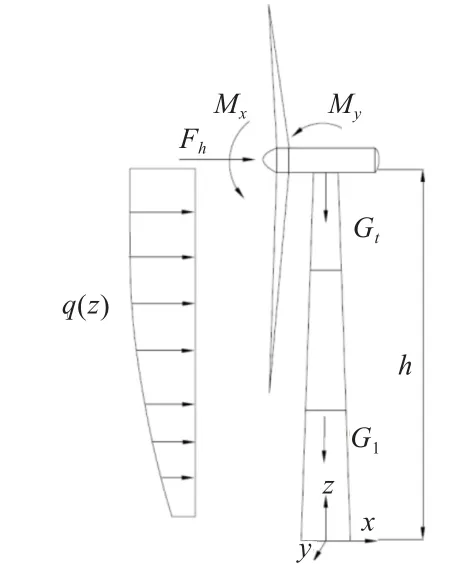

2 风机塔筒荷载计算

该风机整体承受的风力载荷为q(z),风机塔顶风叶承受的推力为Fh,顶部机头的重力为Gt,风机塔筒的重力为G1,顶部轮毂承受的扭矩为Mx,风机顶部重心因偏心所产生的偏心距为My。该风机所受上述各类载荷如图2所示。

图2 风机所受荷载示意图

2.1 风机风力载荷计算

根据《高耸结构设计标准》(GB 50135—2019),按照实际情况简化,该风机风载荷按式(1)计算[2]。

式中:μz为高度z处的风压高度变化系数;μs为风载荷的体型系数;ω0为基本风压。根据《高耸结构设计标准》(GB 50135—2019),结合风机所处地区的风力条件及该风电塔架的外形尺寸,计算得出暴风工况基本风压、额定工况基本风压、切出工况基本风压。

根据风机设备的形体、塔身风荷载作用位置的不同,μz、μs与作用在风机塔筒上任意高处的风载荷以及平均风速有关。由此,作用于风机塔筒表面高度z位置的风压ω(z)可以用式(2)表示。

根据风压风速一般计算公式,结合风机所在地实际环境条件,额定风速下的基本风压为0.076kN/m2;根据相关规范,式(2)中基本风压ω0的取值不得<0.35kN/m2,故额定工况风速下,基本风压按0.35kN/m2取值。

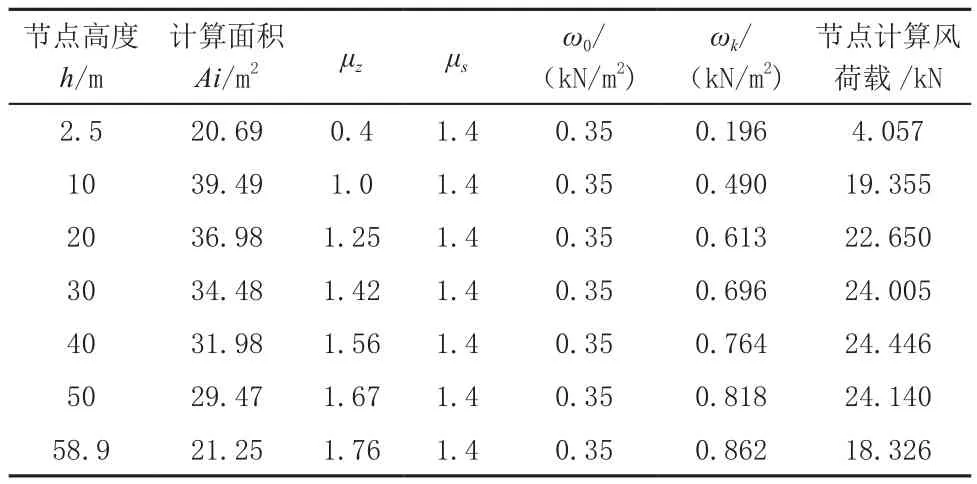

风机塔筒各位置处的风荷载按“中心至中心”进行划分的计算原则,由P(z)=A(z)ω(z)计算得到。其中,A(z)表示相邻划分高度区段的迎风投影面积。通过简化计算,可得各工况下风机塔筒各节点的风荷载,如表1~表3所示。

表1 额定风速下塔筒风荷载计算结果

表2 切出风速(25m/s)下塔筒风荷载计算结果

表3 暴风风速下塔筒风荷载计算结果

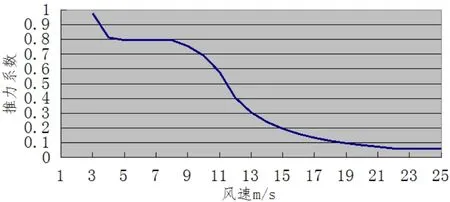

按照《风力发电机组设计要求》(GB/T 18451.1—2012)标准的规定,风力发电机叶片转动时顶部气动推力可按式(3)计算[3]。

式中:CT为推力系数;ρ为空气密度;S为扫风面积;V为风速。机组各工况风速下的推力系数如图3所示。由机组技术参数可知切入风速、额定工况、切出风速下的气动推力。

图3 机组推力系数曲线图

在暴风风速下风机叶轮处于停转状态,该工况下顶部的气动推力计算按照公式(1)计算。

式中:CT为推力系数,取1.6;Ab为风机叶片的迎风投影面积,m2;n为风机叶片数量。

2.2 其他荷载

(1)重力荷载。该风机的机头重力荷载为Gt;塔身由三部分组成,底层为G1、中层为G2、上层为G3。

(2)机舱、轮毂和叶片产生的偏心弯矩为My。

2.3 风机各工况下法兰螺栓校核

风机各选取高度节点的风荷载P根据表1~表3参数计算取值;风机塔架的风荷载对下层塔筒法兰螺栓所产生的倾覆力矩M1、顶部风叶的推力所产生的倾覆力矩M2、偏心弯矩My,根据各层螺栓个数n、设计预紧力510kN、紧固螺栓的参数,分析风力发电机各工况下实际受载荷左右情况,可得出各典型运行工况下反向法兰螺栓实际受力。根据简化计算,对比分析上述工况各层法兰螺栓的最大应力,对螺栓强度进行安全校核,通过计算可得暴风工况下中层法兰螺栓受载最大,约890MPa。

3 风机塔筒有限元分析

3.1 有限元模型的建立

(1)风机连接法兰模型简化。文章所研究的风机支撑塔筒包含上、中、下三节塔筒及基础层连接法兰结构,通过上述理论分析计算可得,59.5m/s暴风风速下下层塔筒法兰与中层塔筒法兰连接螺栓的受力最大,故文章只对该部位法兰连接螺栓结构进行建模分析,整体模型如图4(a)所示。为简化计算分析,文章仅对该结构中单个螺栓连接系加载最危险工况和额定风速工况下的最大受力载荷,单个法兰螺栓模型如图4(b)所示。

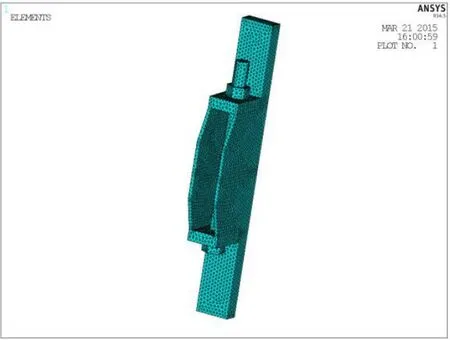

(2)单元选取及网格划分。考虑该反向平衡法兰连接系结构模型较为复杂,网格质量需要较为精确,所以选用10节点四面体单元,solid185为单元类型,其大小设为10mm。经网格划分,最终得39359个单元,划分结果如图5所示。

图4 几何模型图

图5 模型网格划分示意图

(3)材料性能的选定。文章采用理想的弹塑性材料进行模型分析,单元刚度和材料的弹塑性发展由Mises屈服准则和其相关流动法则所确定,选用等向的强化理论。塔筒法兰与连接螺栓的屈服强度分别为345MPa和1040MPa,其弹性模量E分别取2.11E11Pa和2.06E11Pa,泊松比按0.3取值。

(4)荷载施加和接触的设置。在两边界接触问题中,选定一个作为目标面,取另一个作为接触面。对柔体与刚体接触的问题,设定目标面为刚性,接触面为柔性,两面共同构成接触对。采用Targe169、Conta171、Conta172来定义2-D的接触对,选用Conta174、Conta 173、Targe170定义3-D接触对,软件使用相同的实常收号来识别接触对。根据模型结构图所示,模型中有三个接触对,分别为下法兰面和螺栓头部接触对、下法兰和上法兰接筋板平衡面接触对、上法兰和螺母的接触对。在下法兰面和螺栓头部的接触对中选取螺栓头部作为接触面,下法兰面为目标面;在下法兰和上法兰接筋板平衡面接触对中选取下法兰筋板平衡面为接触面,上法兰筋板平衡面为目标面;在上法兰和螺母的接触对中选取螺母下部为接触面,上部法兰面为目标面。

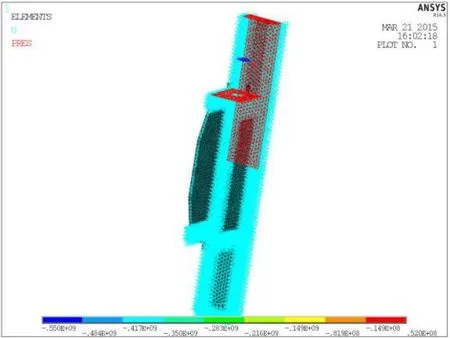

3.2 荷载的施加

风电塔架主要承受三种荷载,分别为作用在塔筒和风叶上的风载荷、法兰螺栓的紧固力以及其自身的重力载荷。在有限元分析中,结构所受的风荷载通过转换为作用在模型上的对应荷载进行施加,在确定法兰螺栓荷载时设定螺栓上的荷载的大小、方向及一个受力截面,如图6所示。

图6 模型荷载的施加示意图

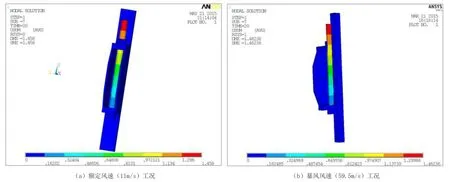

3.3 模型位移分析

在笛卡尔坐标系下,模型的最大位移产生在螺栓上部紧固螺母侧头部,额定风速下数值为1.458mm,如图7(a)所示;暴风风速下数值为1.463mm,如图7(b)所示。根据结构高强螺栓拉伸时的力学性能可得计算结果与有限元分析结果相一致。

3.4 应力计算

两种典型工况下螺栓应力分布云图如图8所示。从图8(a)中可以看出,额定风速(11m/s)工况下,在底部法兰面处的螺栓头部位置,螺栓的最大应力值达到685MPa,紧固螺栓其他部位处的应力值在530~610MPa。根据图8(b)显示结果可以看出,暴风风速(59.5m/s)工况下,同样是在底部法兰面处的螺栓头部位置,螺栓应力值达到726MPa的最大值,其他部位的应力值在484~646MPa。

如图8所示,在两种典型工况下,有限元分析计算显示的螺栓最大应力值为726MPa。上文通过理论简化分析计算得出的紧固螺栓最大应力约893MPa,该风机法兰螺栓的力学性能试验报告其屈服强度是1040MPa,上述分析计算的最大应力值均小于其屈服强度。

图7 模型变化图

图8 应力分布云图

由于风机实际的荷载与理论分析计算条件存在部分差异,文章理论分析计算过程中考虑了法兰螺栓的螺纹因素,但在几何建模进行有限元分析时对风机法兰连接结构进行了部分简化,没有对螺纹进行几何建模;此外,有限元分析计算过程中,模型受网格划分质量的影响较大,计算结果存在一定的不确定性[4]。上述原因导致了有限元计算结果与理论计算结果相比偏小的情况。

4 结束语

文章根据风机的实际运行工况,对典型工况下风电塔架所承受载荷进行简化理论计算和有限元分析,并对极限工况下的紧固螺栓最大应力值进行校核。结果表明,紧固螺栓内部应力最大值不超过其材料屈服强度的80%,其设计强度满足实际工况需要,连接安全可靠。同时,有限元分析计算的结果与理论分析计算得到的结果基本吻合,有关塔筒的这种分析方法也可以用在其他类似连接系统中,具有一定的工程实用价值,为其他类似结构的强度计算分析提供了一定的参考[5]。