波纹曲率半径误差对波纹管性能影响分析

李张治,占丰朝,杨玉强,李 杰

(洛阳双瑞特种装备有限公司,河南洛阳 471000)

0 引言

波纹管是一种横截面为波纹状的圆柱形薄壁壳体,具有良好的轴向和横向变形能力,因其具有降低管道设备温度应力、密封、柔性连接等特殊功能而广泛应用于电力、石化、化工、供热、核能等领域,其性能对于保障管线安全运行至关重要。

目前国内的波纹管成形工艺较多采用液压法,该方法是将波纹管管坯上下两端密封,外表面放置模具,内部充压至鼓起初波,继续升压,然后合模至最终波形。该方法具有工艺简单,成本低,效率高等优点而广泛应用于波纹管成形加工中。

由于设备及人员操作水平等因素,制造出的波纹管实际波形与设计参数可能会存在一定误差。例如,在一定条件下可能出现波峰偏“瘦”的现象,即波谷处曲率半径偏大、波峰处曲率半径偏小。根据力学理论和工程经验,波纹曲率半径偏差对性能应有一定影响。由于无加强U形波纹管设计公式未能计入波纹曲率半径的影响,因此从工程设计角度无法考虑该影响因素;且目前关于波形误差对波纹管性能影响也没有较多公开的文献研究,因此,本文以单层无加强U形波纹管为研究对象,借助有限元法对波纹曲率半径对波纹管性能的影响进行分析。

1 现行标准分析

GB/T 12777—2019《金属波纹管膨胀节通用技术条件》[1]给出了波纹管的波纹曲率半径误差要求,规定波峰内壁曲率半径ric≥3t,波谷外壁曲率半径rir≥3t,且∣ric-rir∣≤0.2rm(其中t为单层名义壁厚,rm为波纹平均半径)。BS EN 14917:2009+A1:2012《Metal Bellows Expansion Joints for Pressure Applications》[2]中给出了适用于无加强U形波纹管设计公式的波形条件,其中规定波纹曲率半径,ric≥2t,rir≥2t,且∣ric-rm∣≤0.1rm。对于压力管道领域常用厚度规格波纹管,其单层名义厚度一般不大于3 mm,可以认为两个标准对波纹曲率半径的规定是较为接近的。

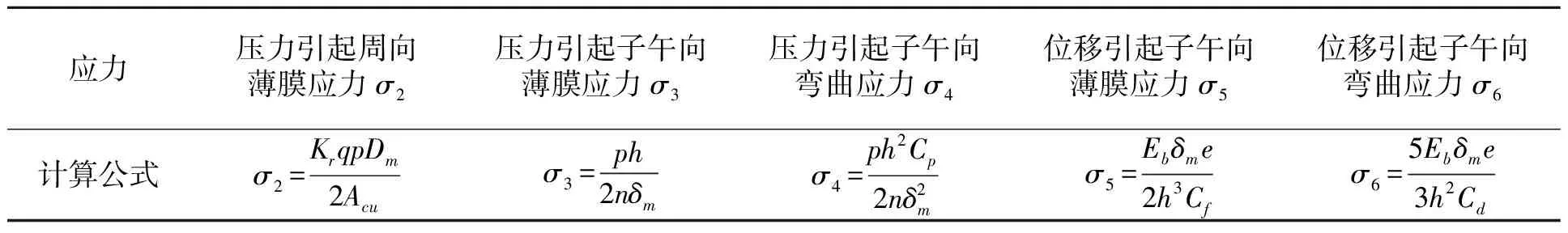

根据GB/T 12777—2019,无加强U形波纹管压力应力和位移应力设计公式见表1。

表1 应力设计公式

压力应力设计公式用于校核波纹管在压力作用下的强度和稳定性,反映波纹管耐压性能。位移应力用于核算波纹管疲劳寿命,可以反映其疲劳性能。根据以上公式可以看出,公式中均未直接体现波纹管曲率半径,其中修正系数Cp,Cf,Cd均进行了无量纲化处理,与rm呈一定的相关性,而rm=(ro+ri+nt)/2(即为内外曲率半径的平均值),也不能反映波纹曲率半径误差对波纹管性能的影响。

这一点从计算公式的力学模型上也能够得到较好的解释。现行主要国内外标准中的波纹管应力设计公式是在文献[3]中给出的设计公式及修正系数的基础上,经过不断验证完善得到的。其中,压力引起波纹管周向薄膜应力设计公式基于等厚承压圆筒模型,其公式仅与波距、压力、波根直径有关,Kr是与波距相关,考虑位移对波形影响的周向应力系数;压力引起子午向应力和位移引起子午向应力主要是基于板条梁模型,引入了波形系数Cp,Cf,Cd对板条梁模型进行修正。以上模型为直圆筒和直梁,显然是不能体现出波纹曲率半径因素的。即目前标准中采用的工程设计方法不能体现出波纹曲率半径制造偏差的影响。

2 样件参数分析

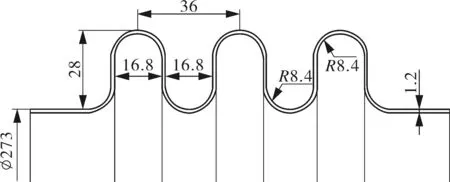

为了研究波纹曲率半径误差对波纹管性能的影响,以一个理想波形的DN250波纹管(样件1)为研究对象,保持其他波形参数一致,仅调整波纹管的波纹曲率半径至标准规定的极限偏差,生成一个存在波纹曲率半径偏差的波纹管(样件2)作为对照,分别进行有限元分析,对比两个样件有限元计算结果和设计公式计算结果,分析其性能差异。

DN250波纹管设计压力1.0 MPa,按照疲劳寿命3 000次进行设计。材质为316L,弹性模量取210 000 MPa,其他设计参数见表2。

表2 样件波形参数

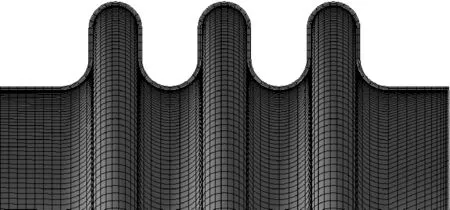

依据此波形参数,在理想波形下(样件1),平均曲率半径rm=9 mm,波谷内曲率半径rir-1=8.4 mm,波峰外曲率半径ric-1=9.6 mm。极限偏差下(样件2),波谷内曲率半径rir-2=9.3 mm,波峰外曲率ric-2=8.7 mm。样件1波纹截面见图1,样件2波纹截面见图2。由图可以看出,符合标准规定极限偏差下的波纹管,波谷曲率半径明显可见大于波峰处曲率半径。

图1 理想波形截面结构示意

图2 极限偏差波形截面结构示意

3 分析及对比

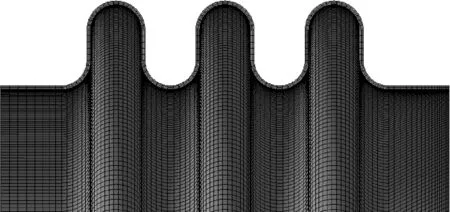

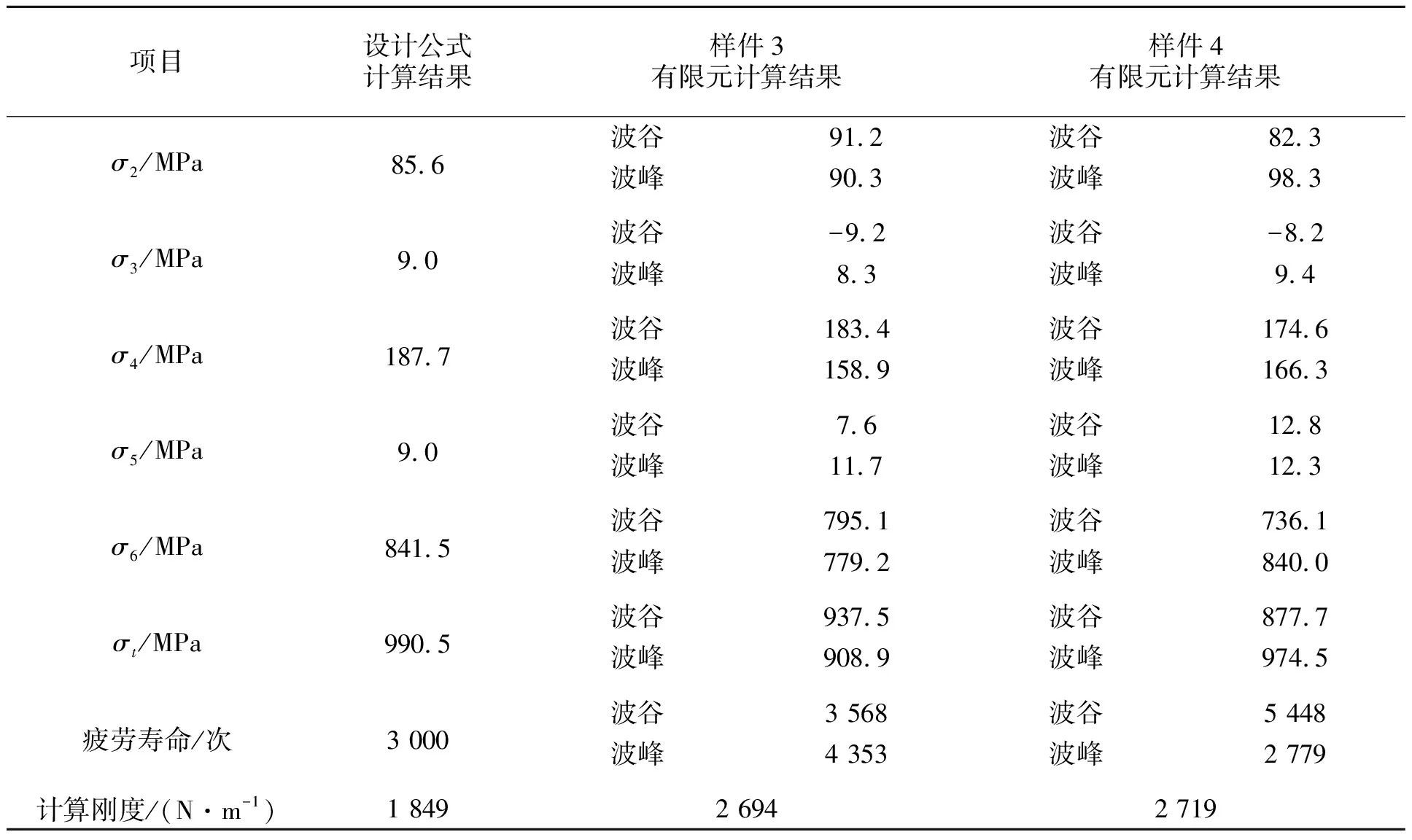

采用ANSYS Workbench静力学模块进行计算。为节约计算资源,采用1/4轴对称模型进行计算,单元类型为二阶实体单元Solid 186,对于样件1,2以相同的网格尺寸采用扫掠法(Sweep)进行划分。经检查,单元质量较好,可以满足结构分析要求。样件1有限元模型如图3所示,样件2有限元模型如图4所示,从图中可以明显看出波峰和波谷处曲率半径差异。

图3 样件1有限元模型

图4 样件2有限元模型

结构分析算法主要是基于弹性力学理论,能够考虑非线性因素,通过离散和数值运算求解出节点位移,进而推导出应变和应力结果。

陈晔等[4]采用ANSYS有限元分析对DN250单层波纹管在压力和位移分别作用以及共同作用下的子午向应力和周向应力进行计算,并以应变片为测量工具测定了对应工况下的波纹管子午向及周向应力状态,结果表明,计算数据与试验数据较为吻合,有限元分析可以较好地模拟单层波纹管在位移及压力作用下的应力状态。钟玉平等[5-7]采用ANSYS Workbench对单层波纹管的压力工况、位移工况,分别采用两端固支、施加压力载荷和一端固支、另外一端施加位移的边界条件对波纹管应力状态进行计算,并通过两组应力试验对应力状态进行了测定,结果表明有限元计算结果与试验测量结果较好符合。综上,采用该种有限元模型计算单层波纹管应力状态是较为准确的。

由于以上计算模型已经得到试验验证,本文采用相同的边界条件,计算压力应力时,采用波纹管两端固支、施加压力的边界条件;计算位移应力时,波纹管一端固支,另外一端施加位移载荷。

应力计算结果还需结合一定的评判准则以确定是否满足要求。目前国内外主要采用的波纹管应力计算公式和评判准则均是基于线弹性模型,计算应力超出屈服极限的部分是通过线性外推得到的,并非材料真实的应力状态,尤其是位移引起的子午向弯曲应力,其计算数值往往远超屈服极限。根据该设计评判原则,有限元计算过程中采用线弹性材料模型,计算位移应力时考虑几何非线性因素影响。

(1)首先考察波纹管的强度性能。假定在零位移状态下,分析波形误差对压力引起的波纹管周向应力σ2的影响。该应力为一次应力,不具有自限性,应控制在许用应力以下,防止出现整体的塑性流动或断裂。根据σ2设计公式来看,两者波距、压力、平均直径均一致。修正系数Kr在零位移状态下均为1。通过计算确定波纹截面积Acu相等,故波形变化对σ2的公式计算结果无影响。

由于波纹管几何结构特殊,应力状态复杂,应力分析得到的结果是一个梯度较大的应力场,在对比时选取危险截面与公式计算结果进行对比。由于波峰和波谷处结构急剧变化,应力高,应力梯度大,故波峰和波谷处截面为危险截面,提取该处应力与公式计算值对比。

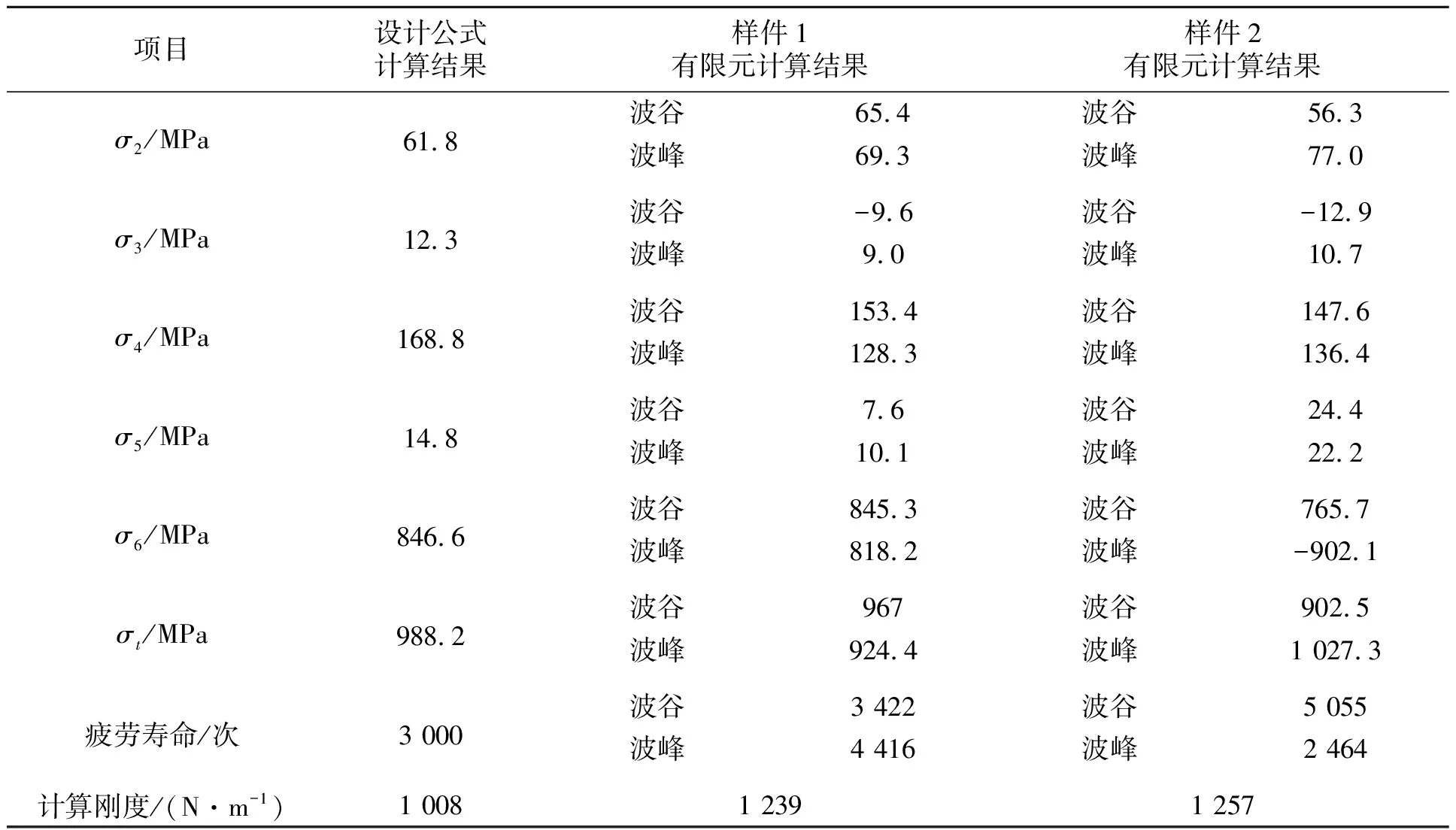

通过有限元计算波纹管应力。提取其周向薄膜应力σ2有限元分析结果作为对比。计算结果见表3。根据有限元分析结果,两个样件的波峰波谷处σ2与公式计算结果均较为接近。样件1由于波形更为均为,其波峰和波谷处应力是较为一致的;样件2由于波形误差,波谷处曲率半径大,承压面积更大,应力相对较低,而波峰处应力较高。

表3 计算结果对比

再计算压力引起的波纹管子午向应力σ3+σ4,可以反映波纹管抵抗侧壁鼓胀和平面失稳的能力,主要为子午向弯曲应力σ4。根据计算结果,σ4与公式计算结果偏差较小。从分布上也表现出了与σ2类似的现象,波谷处应力相对较低,波峰处略高。

通过分析可知,由于波谷处曲率半径偏大,波谷处波纹截面积更大,在压力载荷条件下,承压面积大于波峰,波谷处的压力应力水平略低于波峰。但是总体而言,波纹曲率半径误差对强度性能影响较小。

(2)考察波纹管的刚度性能。波纹管的实测刚度一般通过力传感器对波纹管施加位移,以测得的力的大小除以位移得到刚度值。标准规定实测刚度不大于1.3倍计算弹性刚度,可按下式进行计算:

(1)

有限元计算波纹管刚度采用同样的思路,计算两组波纹管在设计位移下的位移反力,除以位移得出其有限元计算刚度,与公式计算出的波纹管刚度进行对比,结果见表3。可以看出,样件1和样件2的波纹管刚度有限元计算结果非常接近,相对偏差仅为1%;而样件1和样件2之间仅在波纹曲率半径存在10%偏差。从计算结果可以得出由于波纹曲率半径偏差所引起的波纹管刚度性能变化几乎能够忽略不计。这一点也可从波纹管设计公式所基于的力学加以印证。当波纹管位移时,近似为一个长度等于波高的悬臂梁,其刚度主要与壁厚及波高密切相关,计入公式时均为三次方。

还需要说明的是,有限元计算结果与公式计算结果有较大偏差,相对偏差约为40%。推测原因可能是有限元计算采用的均质线弹性材料模型,未能考虑材料加工硬化因素对刚度的影响。

(3)再考察波纹管的疲劳性能。波纹管的疲劳是由于循环往复运动产生的交变应力,在循环一定次数后萌生裂纹并逐渐扩展,最终贯穿产生失效。疲劳设计公式主要是计算子午向总应力范围σt,通过一定数量的试验拟合出基于子午向总应力的疲劳曲线,保留一定的安全余量,得出设计疲劳寿命。因波纹管疲劳寿命不易通过有限元软件直接计算,本文中疲劳性能是根据有限元软件计算出子午向应力,代入标准中疲劳计算公式,得出相应的疲劳寿命来反映不同波纹管之间疲劳性能的差异。根据GB/T 12777—2019,对于奥氏体不锈钢波纹管而言,疲劳寿命按下式计算:

(2)

其中,子午向总应力范围σt按下式计算:

σt=0.7(σ3+σ4)+σ5+σ6

(3)

通过有限元分析分别计算出设计位移引起的波纹管子午向应力σ5和σ6(见表3)。从结果可以看出,有限元计算结果与公式计算结果误差较小。样件1由于波形均匀,波峰和波谷处应力较为一致。样件2波峰处应力相对较高,波谷处应力偏低。分别计算子午向总应力范围σt,代入式(2)计算出波纹管疲劳寿命。从计算结果可以看出,由于样件1波形均匀,波峰和波谷处的应力水平相当,其波峰和波谷处所能经历的疲劳次数接近;而样件2由于波峰波谷处波形偏差,子午向总应力范围在波峰和波谷处有较大差异,波峰处应力显著偏高,可能会在波峰处较早出现疲劳裂纹,对波纹管疲劳性能存在一定的不利影响。

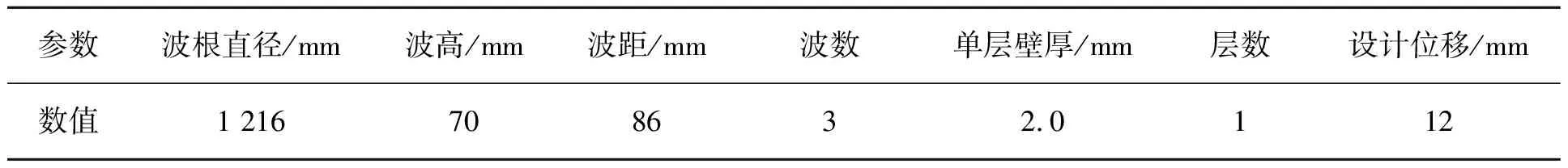

为了在更广的范围内研究该问题,取DN1200单层波纹管,设计压力0.5 MPa,采用“大波高大波距”的设计思路确定参数,进行补充计算。该件(样件3)波形参数如表4所示。

表4 补充案例(样件3)设计参数

表5 补充案例(样件3,4)计算结果

同样按照标准规定的10%极限偏差确定曲率半径(样件4),采用相同的有限元算法进行计算,计算结果见表5。根据计算结果可知,波纹曲率半径对DN1200单层波纹管性能影响表现出了类似的特点。

4 结论与展望

4.1 结论

本文分析了波纹管在制造过程中产生曲率半径误差的原因,根据国内外标准中关于波纹管曲率半径误差的规定,确定了一组符合标准要求极限偏差下的波纹管参数作为对照,通过有限元软件对理想波形和极限偏差波形的波纹管分别进行计算,与标准中的设计公式计算结果进行对比和分析,主要得出如下结论。

(1)标准许可的波纹曲率半径极限误差条件下,波纹管几何形状差异是较为显著的,可以较直观地判断出波形差异;

(2)由于波纹管应力的计算公式和评判准则都是基于线弹性理论,所执行的有限元分析也是采用了线弹性模型,分析结果与理论公式计算结果较为接近,故有限元分析结果是比较可靠的;

(3)根据DN250波纹管计算数据和分析结果,对于承压性能,波形误差会引起波峰和波谷应力分布轻微变化,但是总体而言对强度不构成较大影响;由于曲率半径误差所引起的波纹管刚度性能变化可以忽略不计;样件2的波峰波谷处波形存在一定偏差,造成位移引起的子午向应力在波峰和波谷处有较大差异,波峰处子午向总应力范围显著偏高,对疲劳寿命可能会有较为不利的影响。

(4)根据DN1200波纹管分析数据,得出了与DN250波纹管类似的结论,将该结论推广到更广泛的设计参数范围内,佐证了分析结果的正确性。

4.2 展望

尽管本文展开了标准许可范围内曲率半径误差对波纹管性能影响的部分研究,但是波纹管的性能需多方面因素综合考虑,仅强度、刚度和疲劳寿命指标还不足以全面衡量其性能。目前,由于受到理论和计算工具的限制,关于波形误差对其平面稳定性、柱稳定性以及外压性能的影响还需要进一步地研究。