内压下固定管板管接头结构对管板作用的模拟分析

王静姝,钱才富

(北京化工大学 机电工程学院,北京 100029)

0 引言

因工艺和节能需要,换热器广泛使用于石油化工、能源、制药等领域,其中管壳式换热器应用最多[1-2]。由于管壳式换热器结构复杂、载荷工况多,越来越多地采用有限元方法进行换热器的强度设计[3-5]。在管壳式换热器中,换热管与管板有多种连接方式,包括焊接、胀接以及胀焊并用,而焊接又有多种焊接接头形式,胀接的长度也不尽相同,因此,如何合理模拟换热管与管板的连接,是采用有限元方法对管壳式换热器进行数值分析所需要面对和解决的问题[6]。

杨良瑾等[7]采用有限元分析研究管板与换热管连接接头焊缝的峰值应力状况,对4种管板与管子连接接头焊缝的高应力进行了计算比较,提出了一种受力最佳、可避免疲劳分析且合理的管板及其换热管连接结构。Wang等[8]以接头平均残余接触压力为评价连接强度的指标,分析了管孔槽宽度、深度、位置和间距等几何尺寸对连接强度的影响,给出了推荐采用的理想管孔槽结构。于洪杰等[9]建立液压胀接接头三维有限元模型,研究接头间的残余接触压力分布特点,寻求能反映接头密封性能的力学参数,建立防止泄漏的密封判据,并在初步参数分析的基础上给出所需胀接压力的计算公式。刘斌等[10]对某大型固定管板换热器,利用粗模型确定了管板布管区换热管与管板连接区的最大应力强度位置,进而建立了该位置换热管与管板详细连接结构的子模型,以得到此区域更为真实的应力分布。Alaboodi[11]建立了二维轴对称有限元模型,对经液压及滚动混合膨胀后的接头结构进行模拟,得到了管的残余应力以及径向和轴向变形的分布情况。徐君臣等[12]建立了不同管板厚度的热分析与结构分析的有限元模型,分析了管板的位移量,最终确定了管板合适的名义厚度。于洪杰等[13]采用有限元方法计算了壳程压力作用下的挠度和应力,并且拟合得出管子与管板分别为胀接和焊接方式连接的管板中心径向应力和挠度计算公式。祝春艳[14]建立了参数化模型,分析了网格划分时沿承压筒体厚度的单元层数以及单元方向比对压力容器分析结果计算精度的影响。虽然不少学者对管壳式换热器进行数值分析,但就换热管与管板不同连接结构进行合理数值模拟较少关注。

本文采用有限元法对管子与管板的各种连接结构建立精细分析模型,研究不同连接形式对管板挠度、管板中心应力的影响,并考察对连接接头进行简化数值模拟所带来的误差。

1 换热器有限元模型的建立

1.1 换热器几何尺寸及设计参数

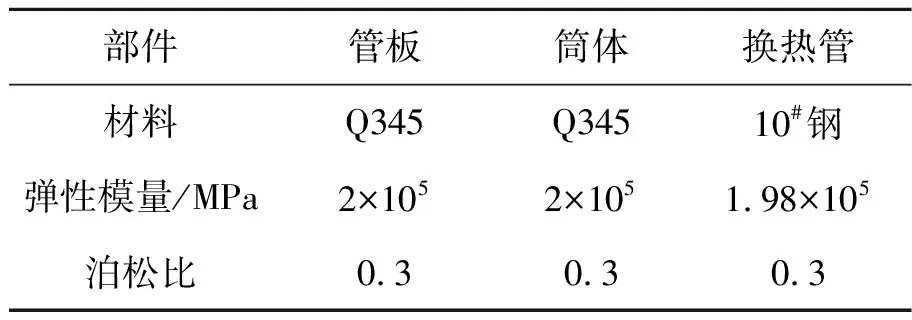

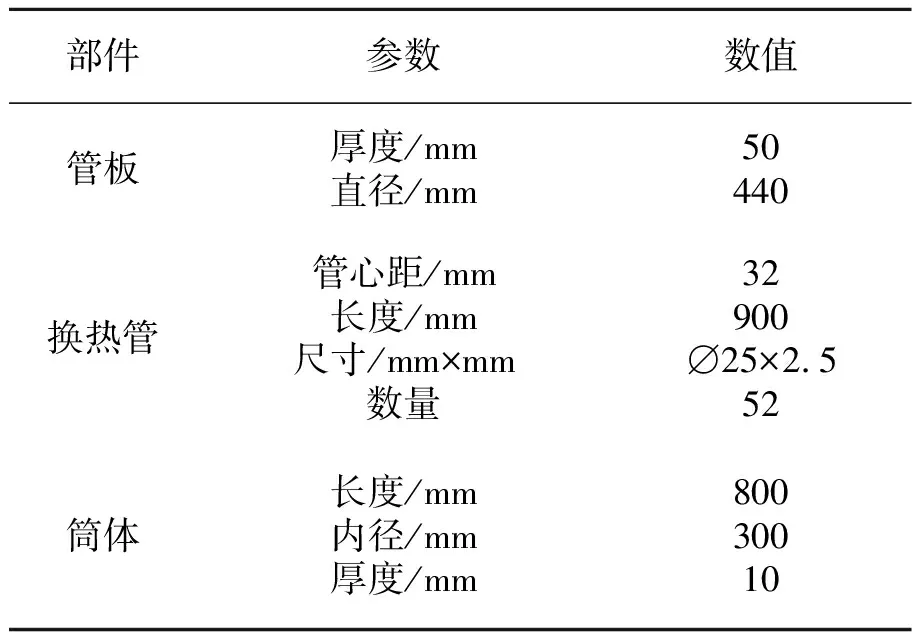

本文模拟的固定管板式换热器主要材料参数见表1,主要几何尺寸见表2。根据GB/T 150—2011《压力容器》[15]计算得到筒体名义厚度,换热管采用正三角形排列。

表1 换热器主要材料参数

表2 换热器主要几何尺寸

1.2 有限元模型的建立

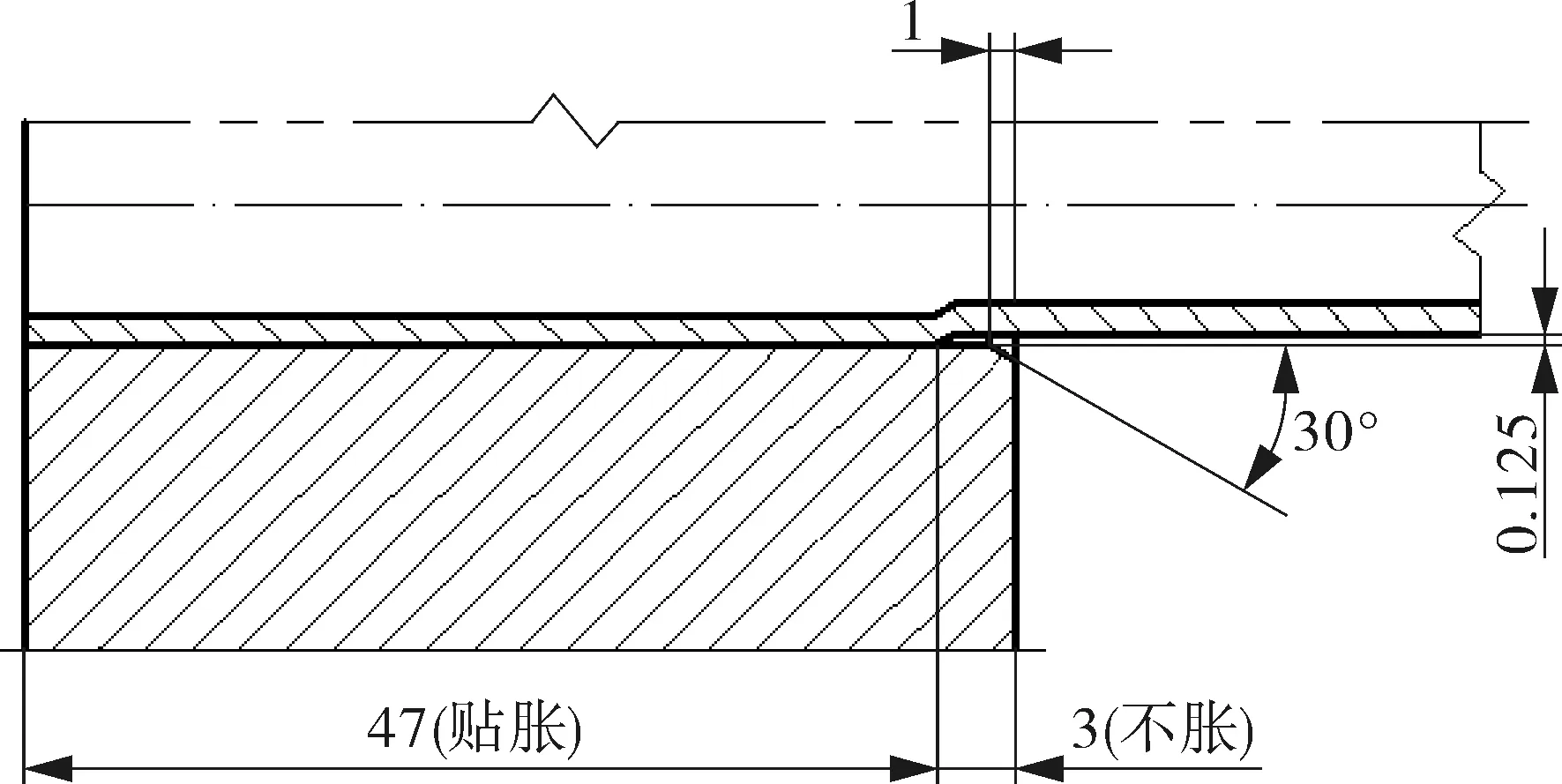

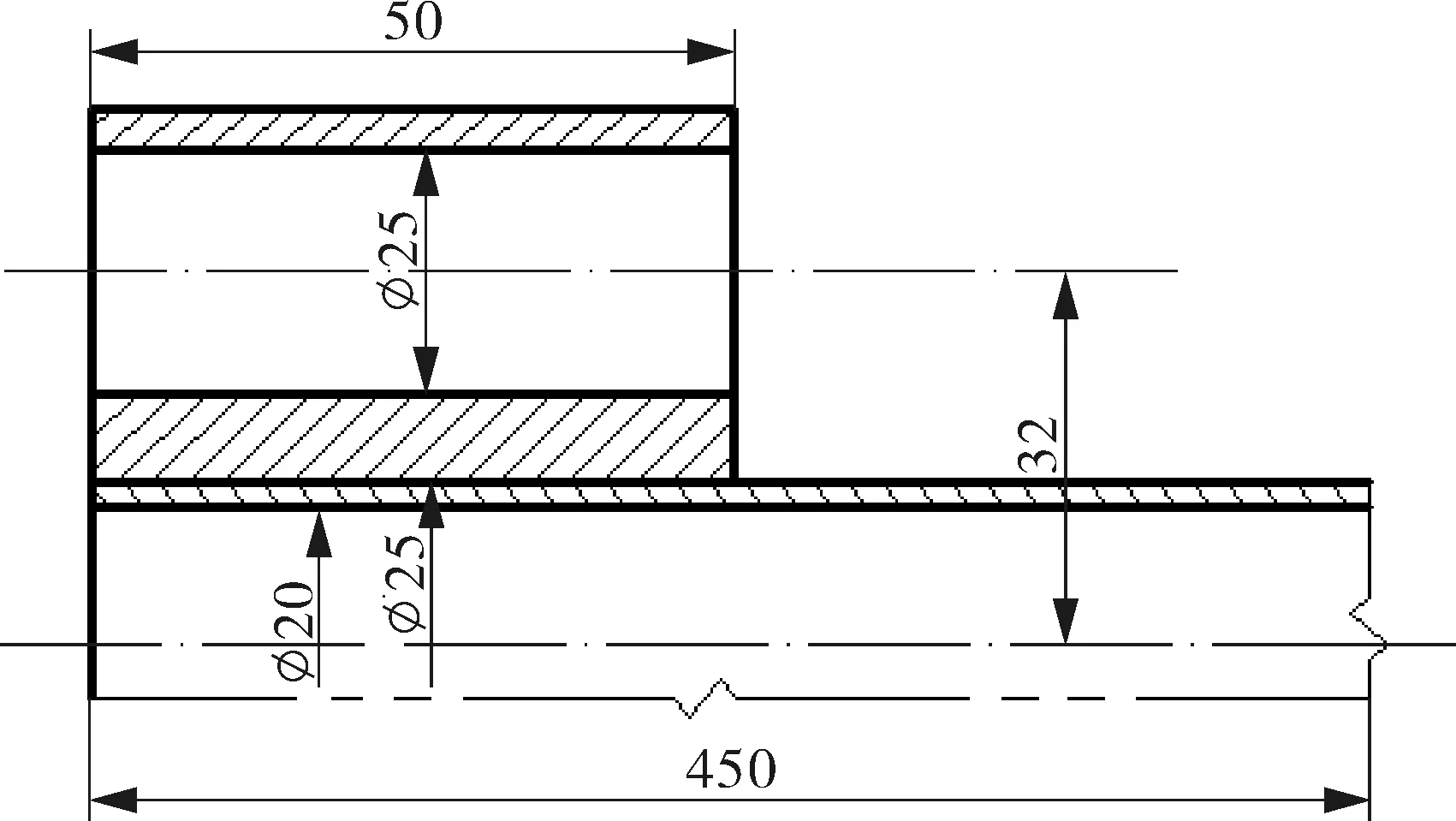

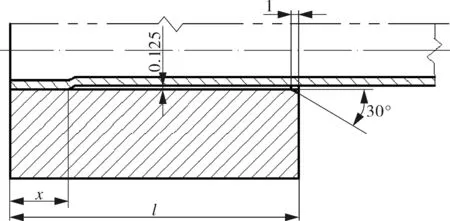

本文依据GB/T 151—2014《热交换器》[16]中换热管与管板的连接结构建立换热器有限元分析模型,包括胀接接头模型(见图1)、胀焊结合接头模型(见图2)和4种焊接接头模型(见图3)。此外,还建立了接头简化模型(见图4),即将换热管和管板看作一体,不考虑焊接接头形式或胀接长度,许多研究者[17-20]在对管壳式换热器进行有限元分析时都对管子与管板的连接采用了这样的简化假设。对于不同胀接长度的胀接接头模型,令换热管胀接长度为x,管板厚度为l,其模型如图5所示。

图1 胀接接头模型示意

图2 胀焊结合接头模型示意

图3 4种焊接接头模型示意

图4 简化接头模型示意

图5 不同胀接长度的胀接接头模型示意

对于胀接模型,认为在胀接紧密性发生破坏前换热管与管板是紧密相连的,本文仅以不开槽的胀接接头结构为例进行分析,且不考虑胀接过程引起的材料变化和胀接残余应力。

1.3 网格划分及加载

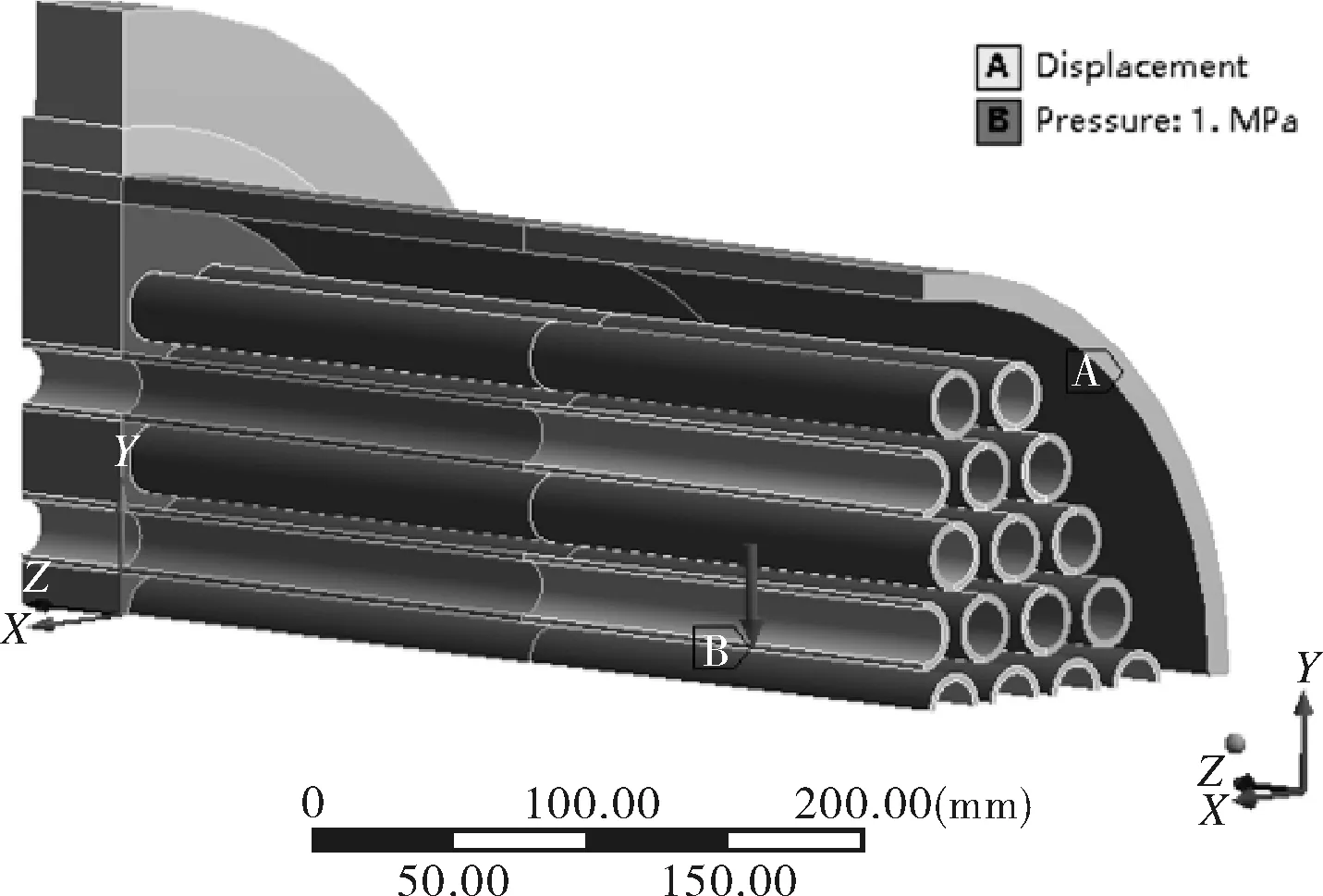

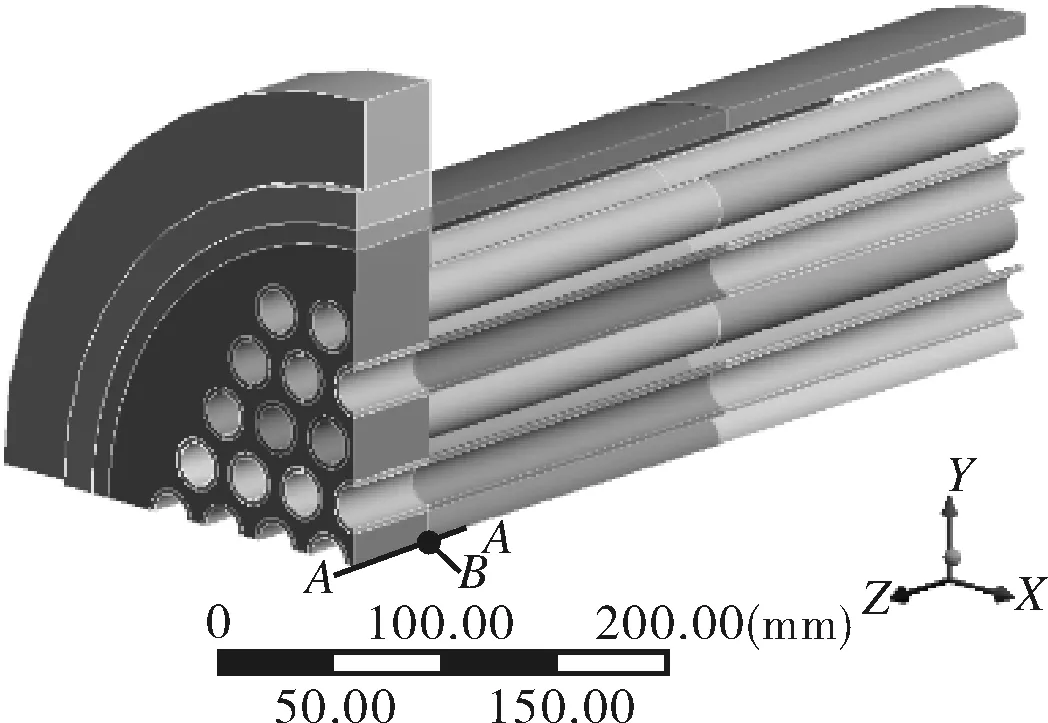

对于本文分析的换热器,为简化且能反映研究问题本质起见,假设换热器在结构和载荷两个方面均具有对称性,因此取1/8结构建立有限元模型,并选择Solid 185实体单元进行网格划分。对换热管以及筒体截面施加轴向约束,对称面XZ以及YZ施加对称约束。以简化模型为例,其有限元几何模型如图6所示,网格模型如图7所示,载荷及约束施加如图8所示。

图6 简化结构几何模型

图7 简化结构网格模型

图8 简化模型载荷及约束施加示意

换热器在实际使用中承载许多工况,本文以1 MPa的壳程压力为例对换热器进行有限元分析。因本文进行的是静载荷分析,故只关注整体部位的应力和变形,即管板中心应力和挠度,不考察管子与管板连接处的局部应力。

1.4 应力线性化路径设置

因采用实体单元建模,为获得沿管板厚度的平均应力和弯曲应力,设置了应力线性化路径A:在管板中心处沿管板厚度方向,目的是得到管板中心应力(环向应力或径向应力);此外,在管板中心内侧节点B处提取管板中心挠度,如图9所示。

图9 应力线性化路径位置示意

2 有限元分析结果

2.1 不同管接头形式的影响

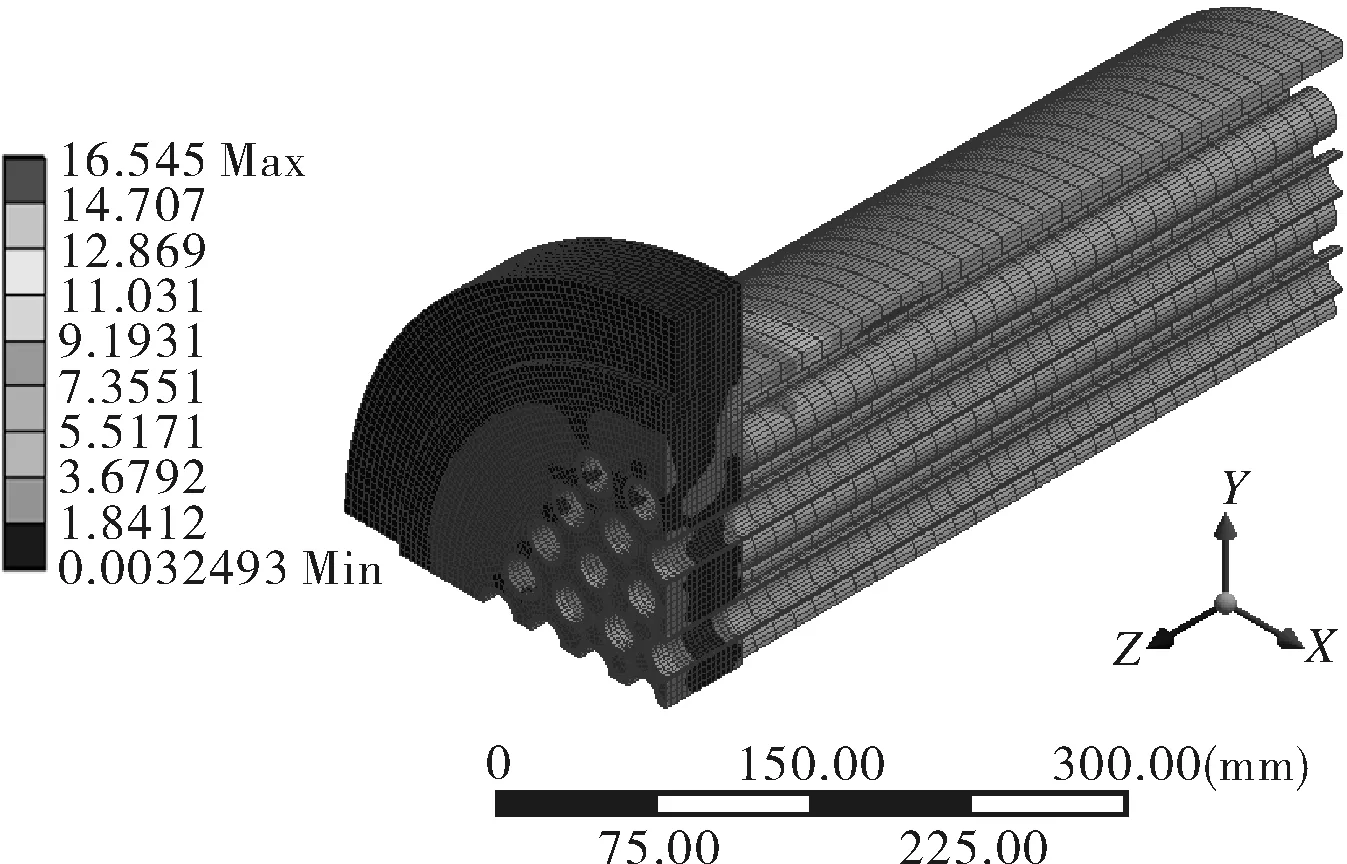

本节将对各连接接头模型计算结果与简化模型分析结果进行对比,并考察x/l的影响。图10为壳程压力作用下简化接头模型中等效应力分布云图。

图10 简化接头模型中等效应力分布云图

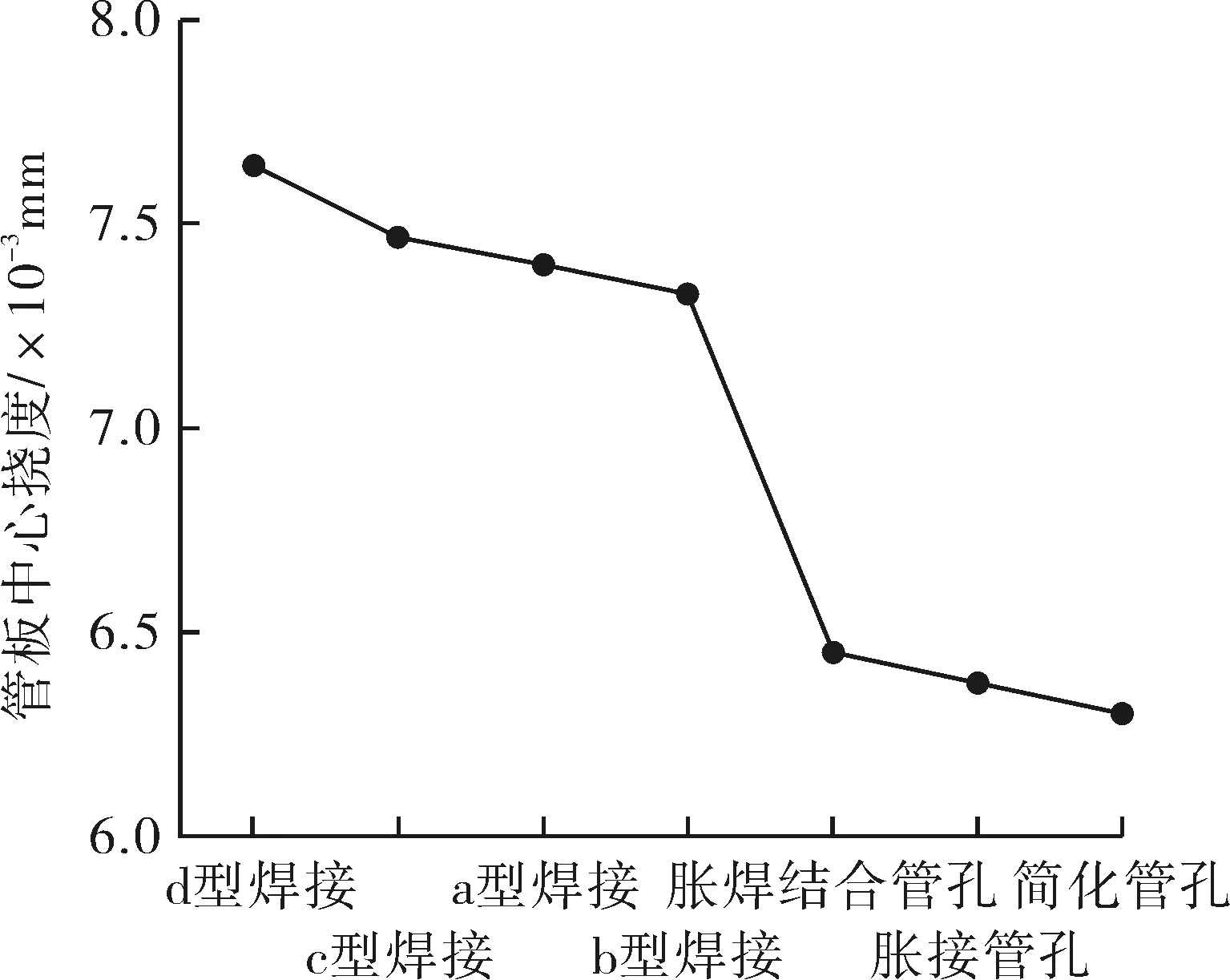

图11为不同接头模型得到的管板中心挠度。可以看出,对于带胀接的连接接头,其管板中心挠度明显小于纯焊接接头的挠度,意味着在不出现松脱的前提下,胀接接头的管板刚度比焊接接头的管板刚度好,这是因为在胀接接头中,管子和管板的贴合长度大于焊接;在各个焊接接头中,管板刚度呈现出的趋势为:b型>a型>c型>d型(其中a,b,c,d代指图3中四种不同焊接接头模型),说明焊接接头与管板熔合体积越大,管板刚度越好;当焊脚长度一定时,采取带内坡口管端焊(见图3(b)),管板刚度相对较好。在胀接接头中,胀接长度越大,其管板刚度越大。

图11 由不同分析模型得到的管板中心挠度

从图11还可以看出,管子和管板全贴合的简化模型所得到的挠度最小,即刚度最大。在工程实际中,胀接长度只是管板的一部分厚度,所以许多研究者对换热器进行分析时,管子和管板的连接采用全厚度胀接的简化模型,这样做是不保守的。

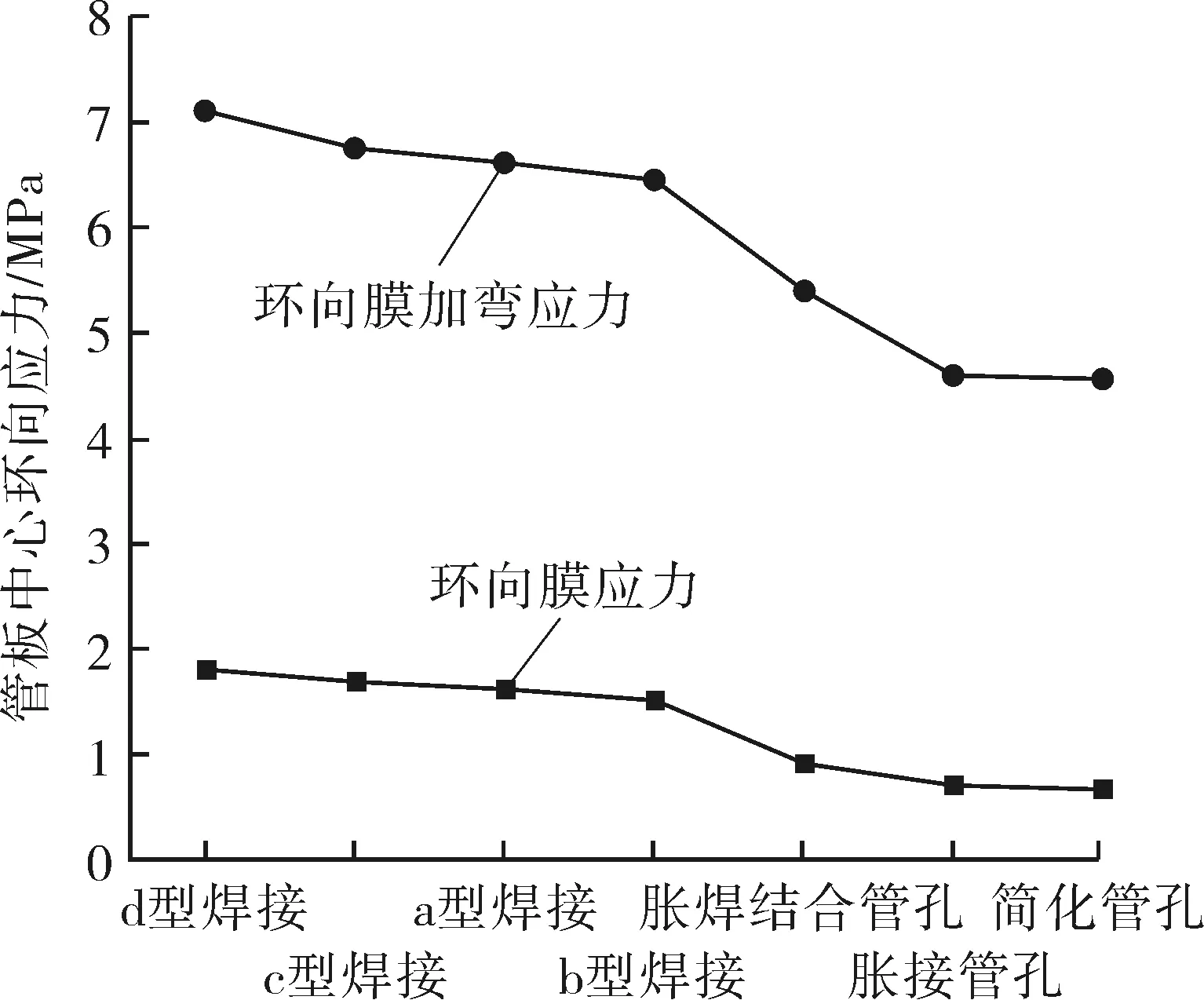

图12为不同接头模型得到的管板中心环向薄膜应力和薄膜应力加弯曲应力(以下简称为膜应力、膜加弯应力)。可以看出,对于带胀接的连接接头,其管板中心应力小于纯焊接接头的管板,意味着在不出现松脱的前提下,胀接接头的管板比焊接接头的管板承载能力好,这也是因为在胀接接头中,管子和管板的贴合长度大于焊接的缘故。同样,从图12中还可以看出,管子和管板全贴合的简化模型所得到的管板中心应力最小,也就是承载能力最大。所以,从承载能力的角度,将管子和管板的连接采用全厚度胀接的简化模型也是不保守的。

图12 由不同接头模型得到的管板中心环向应力

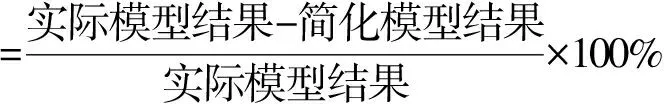

从以上结果可以看出,不同接头模型分析得到的管板中心挠度和应力与简化模型有差别,以下分析其相对误差。

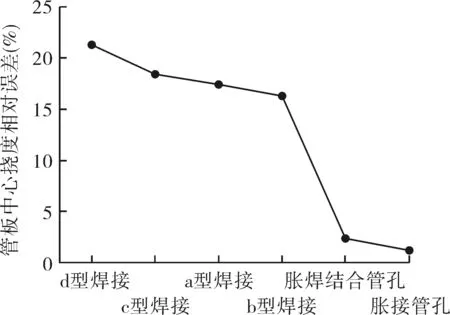

图13为简化模型得到的管板中心挠度和不同实际接头模型所得结果的相对误差。可以看出,和实际焊接接头模型相比,简化模型误差都在15%以上。由于胀接长度较长,强度胀比胀焊结合接头结果更接近于简化模型。和胀接长度接近管板厚度的满胀胀接接头模型相比,简化模型误差在1.5%以下。

图13 简化模型中管板中心挠度的相对误差

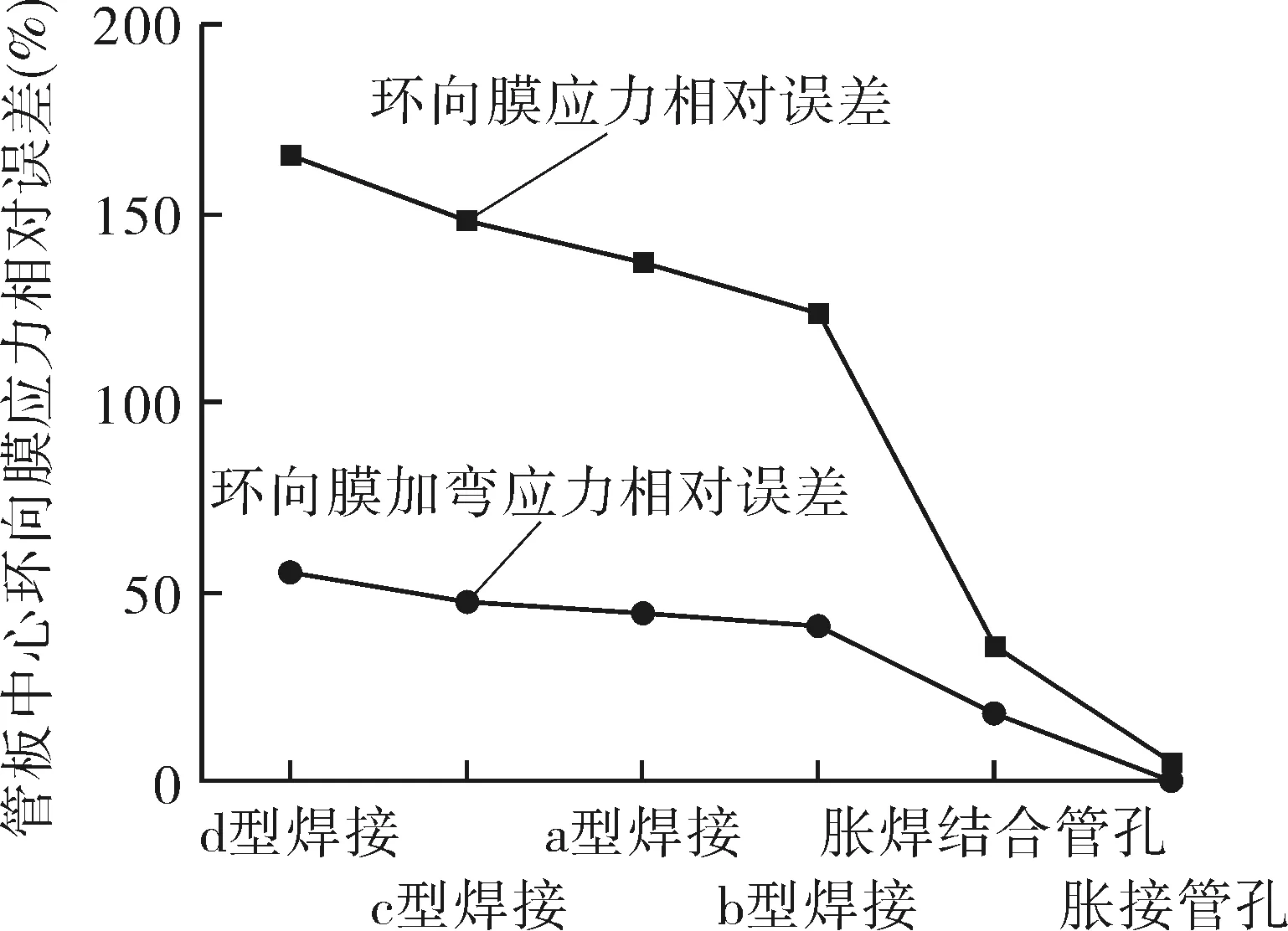

图14为简化模型得到的管板中心应力和不同实际接头模型所得结果的相对误差。可以看出,和实际焊接接头模型相比,简化模型相对误差都很大,环向薄膜应力可达130%~160%,膜加弯应力可达30%~60%,而和胀接长度接近管板厚度的实际胀接接头模型相比,相对误差不到1%。所以,对于胀接长度接近管板厚度的满胀胀接接头,采用管子和管板全贴合的简化模型是可接受的。

图14 简化模型中管板中心应力的相对误差

2.2 胀接长度的影响

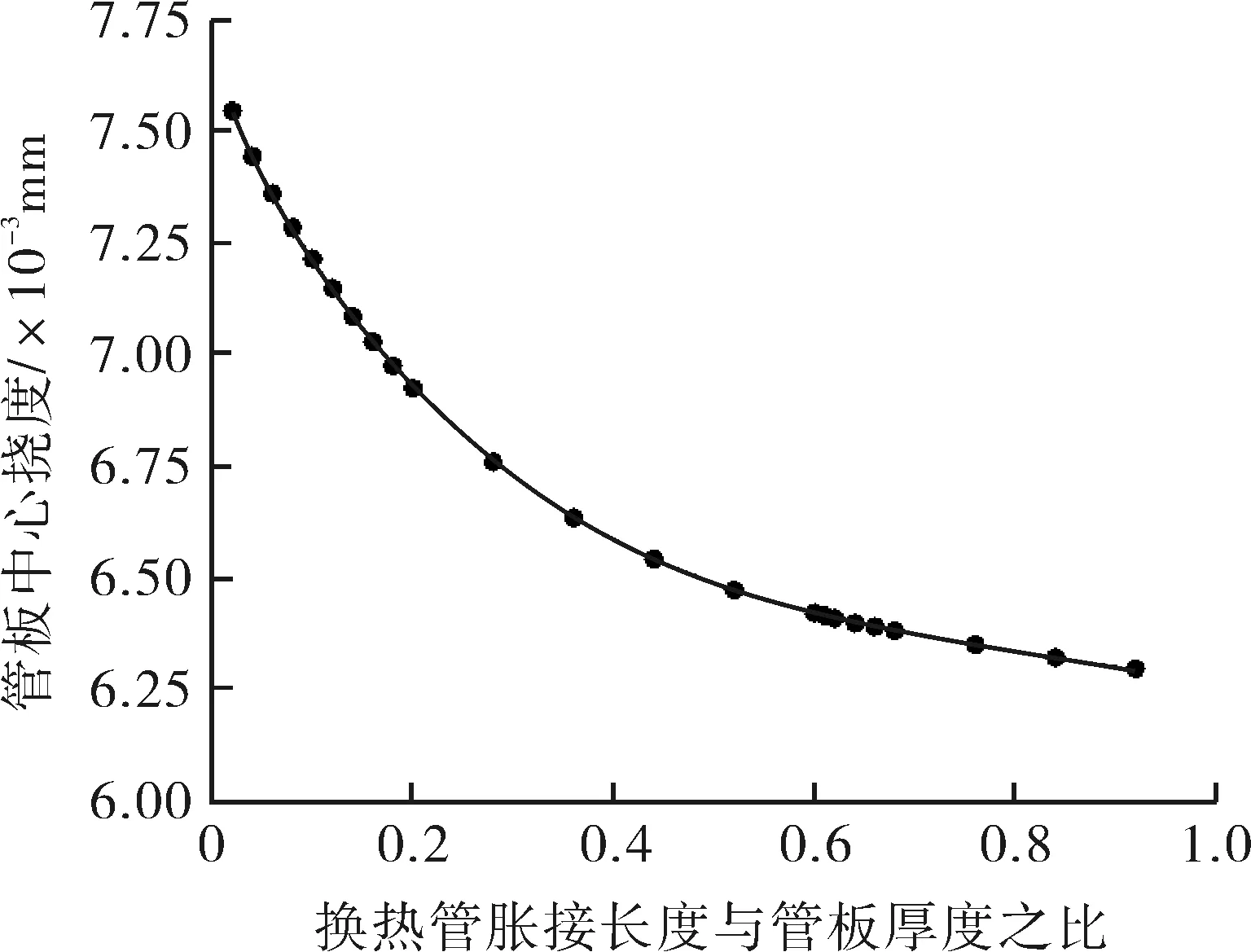

图15示出胀接接头模型中管板中心挠度随管胀接长度与管板厚度之比的变化曲线。可以看出,胀接长度越大,管板中心挠度越小,也就是管板刚度越大。

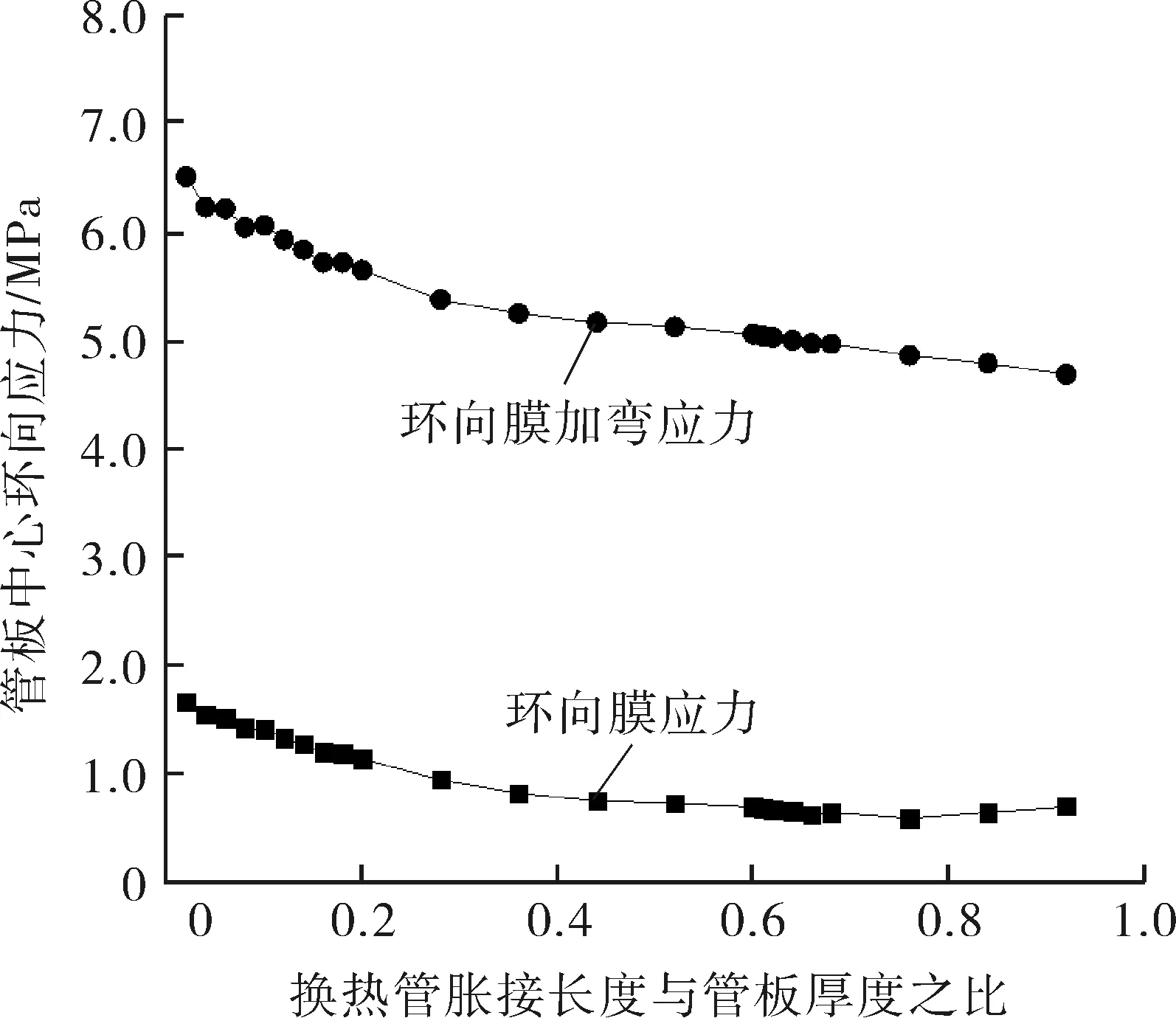

图16示出胀接接头模型中管板中心环向应力随管胀接长度与管板厚度之比的变化曲线。同样,胀接长度越大,管板中心应力越小,也就是管板承载能力越大。

图15 管板中心挠度随管胀接长度与管板厚度之比的变化曲线

图16 管板中心环向应力随管胀接长度与管板厚度之比的变化曲线

2.3 换热管与管板孔间隙大小的影响

在实际结构中,换热管与管板孔之间存在间隙,对于胀接或胀焊结合接头,沿管板厚度的部分间隙因管子胀接变形而消除。但对于焊接,间隙是始终存在的,并且换热器在使用中,可能引发缝隙腐蚀,使管子内壁和管板孔壁开裂[21-23]。对此,也有不少学者进行了相关研究。陈华[24]认为,形成缝隙腐蚀的两个条件为几何要素(缝宽为0.025~0.1 mm)和缝内外溶液具有电位差。赵俊峰等[25]认为,在换热器中,当管头未胀部分与管板孔间隙明显远超出公差范围时,换热管胀管产生的塑性变形难以消除换热管与管板间的间隙,使得腐蚀方向由壳程向管程扩展,发生缝隙腐蚀。薛新星等[26]经反复实践,得出换热管与管板孔间隙的尺寸公差控制在(0.3±0.05) mm为最佳开孔尺寸的结论。

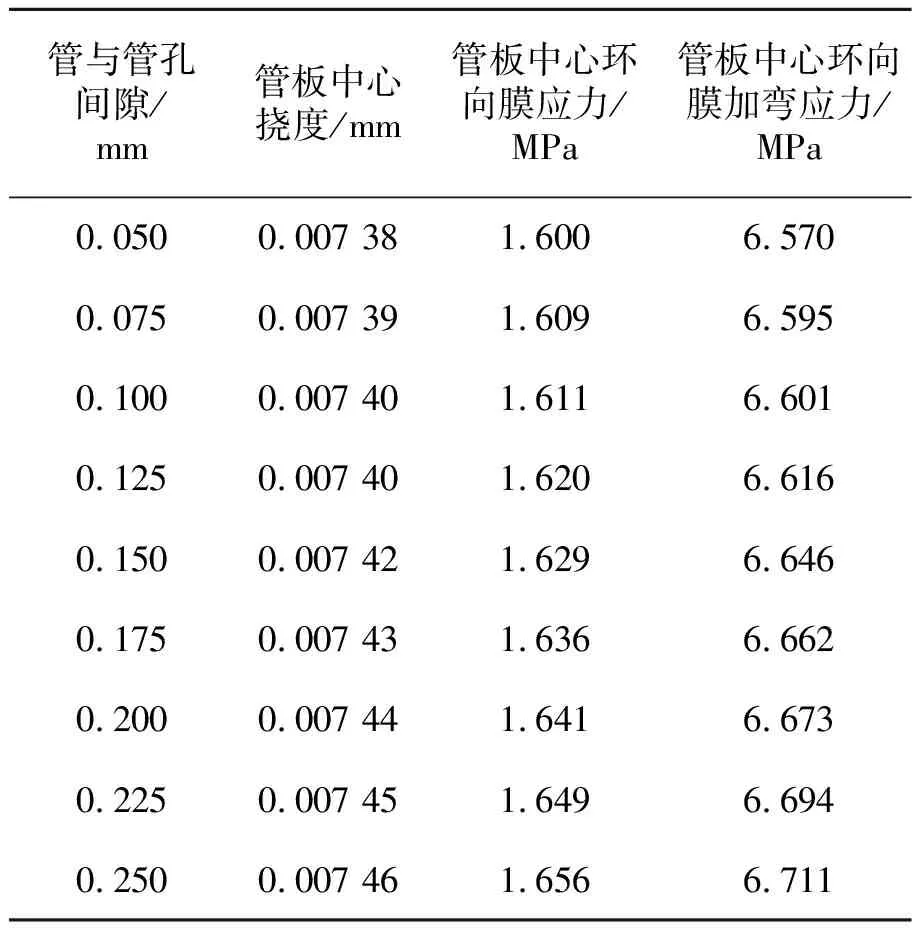

换热管与管板孔之间间隙的大小影响胀接接头强度。对于焊接,由于换热管与管板焊接接头尺寸较小,间隙的大小除影响缝隙腐蚀外,还可能影响管板强度和刚度,作为固定管板管接头结构对管板作用的研究内容之一,本节以图3(a)所示的焊接接头为例,对不同间隙的换热管与管板管孔连接结构进行有限元模拟分析,考察间隙大小变化对管板挠度以及管板中心应力的影响。根据GB/T 151—2014《热交换器》,∅25 mm×2.5 mm管子管孔直径25.25 mm,即管与管孔间隙0.125 mm,以此为参考值,改变间隙大小进行模拟计算,载荷仍为1 MPa的壳程压力,其分析结果见表3。

表3 换热管与管板孔间隙大小对管板中心挠度和

从表3可以看出,随着间隙的增加,管板中心的应力和挠度有所增加,这是由于管子和管板连接焊缝有效承载截面积减小,管子对管板的支撑作用减小,不过影响程度很小,在表中给出的间隙范围内,即从0.050 mm增加到0.250 mm,管板中心挠度增加不到2%,应力增加不到4%。所以,认为换热管与管板孔间隙对管板的影响可以忽略不计,间隙大小的确定应该考虑的是换热器装配难易程度、胀接接头强度和密封性能好坏以及产生缝隙腐蚀的可能性。另外,接头胀接或焊接过程也会引起间隙的变化,可通过对接头胀接或焊接过程的模拟给出间隙变化大小,为预防缝隙腐蚀提供参考。

3 结论

采用有限元方法建立了不同换热器管板与换热管连接接头的数值分析模型,计算在壳程压力作用下的管板挠度以及管板中心环向应力,并考察了管板胀接长度和管子与管板孔间隙的影响,得到如下结论。

(1)在不出现松脱的前提下,胀接接头的管板刚度和强度要好于焊接接头的管板。

(2)对于本文研究的换热器结构和载荷条件,和实际焊接接头模型相比,在管板刚度和强度方面,管子和管板全贴合的简化模型得到的结果偏于不保守,其中管板中心处挠度相对误差在15%以上,而管板中心处膜加弯应力相对误差可达30%以上。

(3)对于本文研究的换热器结构和载荷条件,和胀接长度接近管板厚度的满胀胀接接头模型相比,简化模型的结果误差很小,管板中心处挠度相对误差在1.5%以下,而膜加弯应力相对误差不到1%。所以,对于满胀胀接接头,采用管子和管板全贴合的简化模型是可接受的。

(4)胀接接头中胀接长度越大,管子对管板的支撑作用越大。对于焊接接头,换热管与管板孔间隙在0.05~0.25 mm范围内变化对管板强度和刚度的影响可以忽略不计。