橡胶模具化学镀镍磷合金替代镀铬的应用研究

李成龙 曲晓东 张起富 李文胜/大连长丰实业总公司

0 引言

橡胶模具制造和修理时,曾出现复杂模具镀铬厚度不均匀、深孔或凹槽镀层尺寸不达标甚至无镀层的情况。传统镀铬通过象形阳极和工装设计,基本可以满足生产要求,但诸如前处理准备复杂、周期较长、厚度均匀性仍需依靠抛光来保证等问题无法避免,目前还没有明确的替代应用方法。

通过查阅电镀技术资料、科技论著等文献发现,化学镀镍磷合金(含磷7%~15%,简称化学镀镍)热处理后具有较高的硬度、结合强度、耐磨性和抗腐蚀性,可以抛光,镀层均匀,在工程塑料、陶瓷加工等领域可以替代镀铬,已开展应用。为此,本文对模具硫化所需的镀层特性进行深入的应用对比分析。

1 镀层特性检测分析

橡胶模具硫化时,作为模具的底层,镀层必须具有较高的耐磨性和硬度,以保证多次硫化时模具不被损伤,并持续提供较低的粗糙度值。所以,镀层的显微硬度值及摩擦系数是两个重要的指标。

1.1 镀层硬度分析

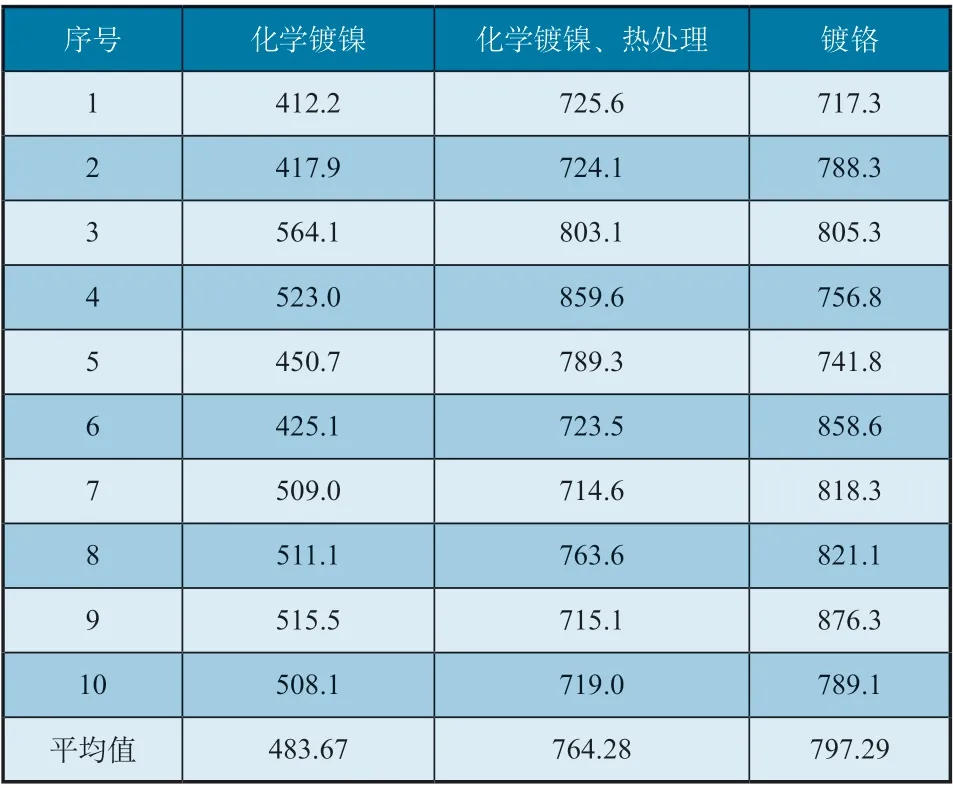

选用三组45#钢试片,分别进行镀铬、化学镀镍、厚度为30 ~40μm 的化学镀镍+温度为300℃的热处理,显微硬度的对比数值见表1。按照镀硬铬的工艺要求,硬铬的显微硬度不应低于700HV。从表1 看出,化学镀镍后显微硬度不低于400HV,化学镀镍热处理后显微硬度不低于700HV,热处理后的硬度值与铬层接近。部分文献采取450℃的热处理温度,硬度值更高于普通镀铬(约1000HV)。

1.2 镀层耐磨性分析

相关资料表明,化学镀镍的摩擦系数较小,在润滑条件下,化学镀镍层相对钢的摩擦因素约为0.13,在非润滑条件下,干摩擦系数约为0.4。由于含有磷元素,镍磷合金镀层提供了自然的平滑性,摩擦性能与硬铬层类似,可以满足抛光的粗糙度要求。同时,磷含量和热处理温度的轻微变化对镀层的摩擦性能影响不大,从原理上可以满足硫化加工要求。

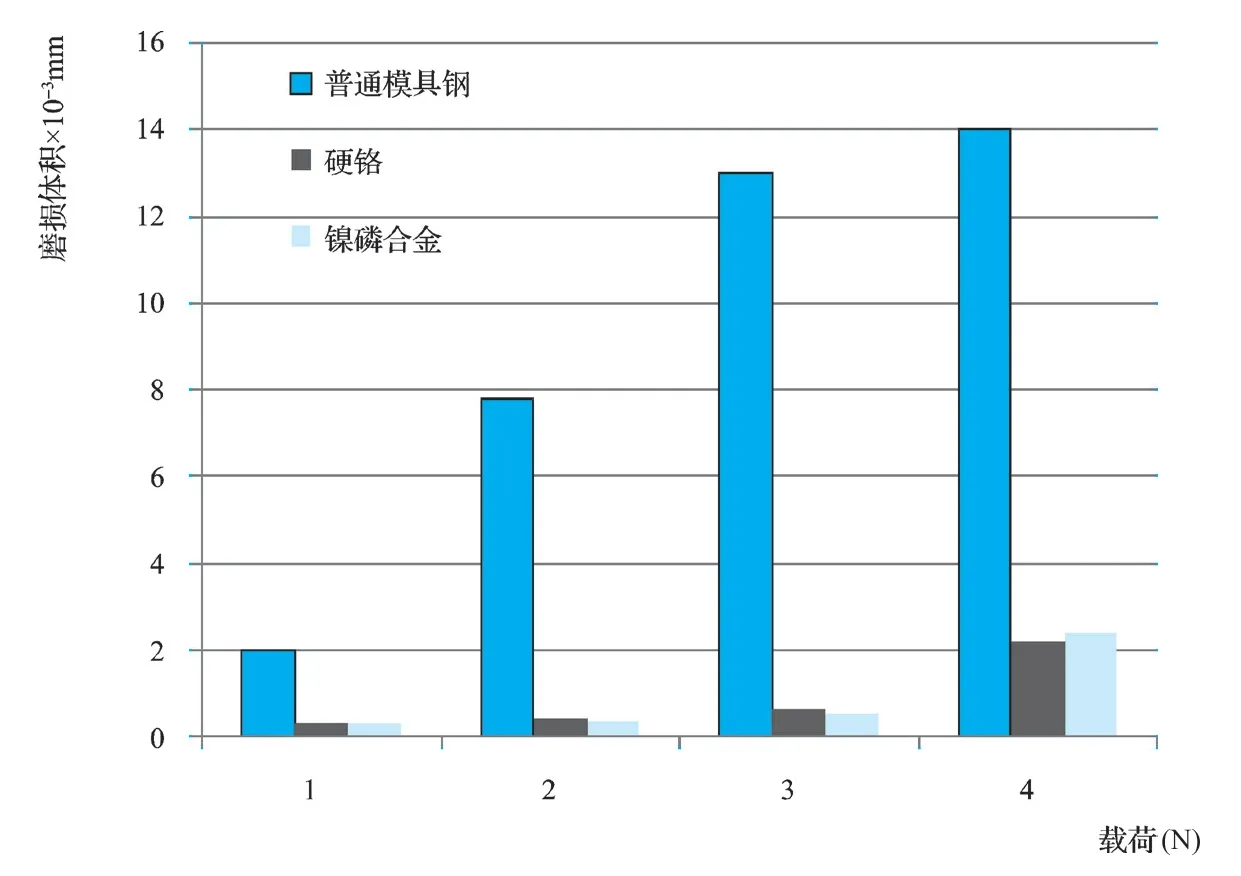

对镀层的磨损体积和摩擦系数进行测试分析。利用磨粒磨损试验机,选取转速100rpm、磨损时间10min,在不同载荷(1N、2N、3N、4N)条件下确定热处理后的化学镀镍与硬铬层、基体模具钢的耐磨性。磨损体积的计算公式为V=πa4/64R,其中V 为磨损体积(mm3),a 为磨斑直径(mm),R 为磨球的半径(mm)。

表1 化学镀镍与镀铬的硬度值对比(HV)

从图1 可以看出,不同载荷下,基体磨损体积远高于镀层磨损体积,但是硬铬和镍磷合金并无较大差别。

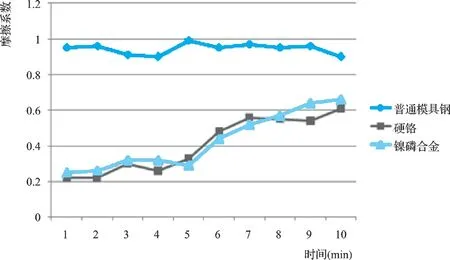

在转速100rpm、载荷3N 的摩擦条件下,对热处理后的化学镀镍与硬铬层、基体模具钢进行干摩擦的摩擦系数的测定。图2 为三者的摩擦系数对比,无镀层的基体模具钢摩擦系数在0.8 ~1.0间波动,硬铬和镍磷合金的摩擦系数随时间不断增加,变化趋势较为接近。

从上述分析可以得出,硬铬和镍磷合金的耐磨性无较大差别,可以满足抛光要求,提供较高的镀层光洁度。由于镍磷合金与硬铬一样具有较高的硬度值和较低的摩擦系数,在工艺原理上可以满足橡胶硫化过程的压胶、脱模,不会出现粘膜、划伤等缺陷。

2 硫化应用检测分析

按照与镀铬相同的《橡胶模压件制造》工艺方法进行生产,选择6 种模具、10 种胶料开展化学镀镍橡胶硫化试验,检测镀层分散能力、镀层高温防粘性、多次抛光后粗糙度变化、硫化次数以及橡胶硫化性能,分析化学镀镍的实际应用性能。具体硫化试验参数及结果见表2。

2.1 高温防粘性及硫化次数分析

通过试验得出,胶圈(大)、胶圈(中)使用的45°单式模具,分别累计硫化56次和85 次,波纹管模具硫化35 次,不同模具硫化均未出现粘胶现象,仍可继续使用,说明模具的化学镀镍层在硫化高温下仍保持自然的平滑性,具有满足的硫化高温防粘性。

上述模具在化学镀镍后,均在未进行热处理的状态下较好地完成了硫化,说明硬度状态并不是硫化需要的关键因素,热处理可以进一步提升使用性能,但增加了工序。并且,实际生产是通过常用的硫酸、丙三醇的阳极电解方式退镀,多个模具重复2 次及以上的退镀未出现腐蚀情况,生产质量过程可控。

图1 三种材料的磨损体积

图2 三种材料的摩擦系数

表2 化学镀镍模具的硫化试验结果

2.2 粗糙度变化分析

采用目视、粗糙度对比试块进行检查,模具硫化前后模腔粗糙度均不超过Ra1.6μm。根据胶件的不同用途,Ⅰ类活动密封胶件模腔粗糙度可达到Ra0.2μm,其他用途的橡胶零件模腔粗糙度达到Ra0.4μm ~Ra1.6μm。说明模具镀覆前若粗糙度符合工艺要求,化学镀镍后不会影响粗糙度,简单的抛光甚至在不抛光条件下即可满足硫化要求。实际生产中,按照表2 进行了多次硫化和不同程度的压胶后抛光,化学镀镍层仍可保证光亮性、防粘性和结合力。

2.3 橡胶件性能分析

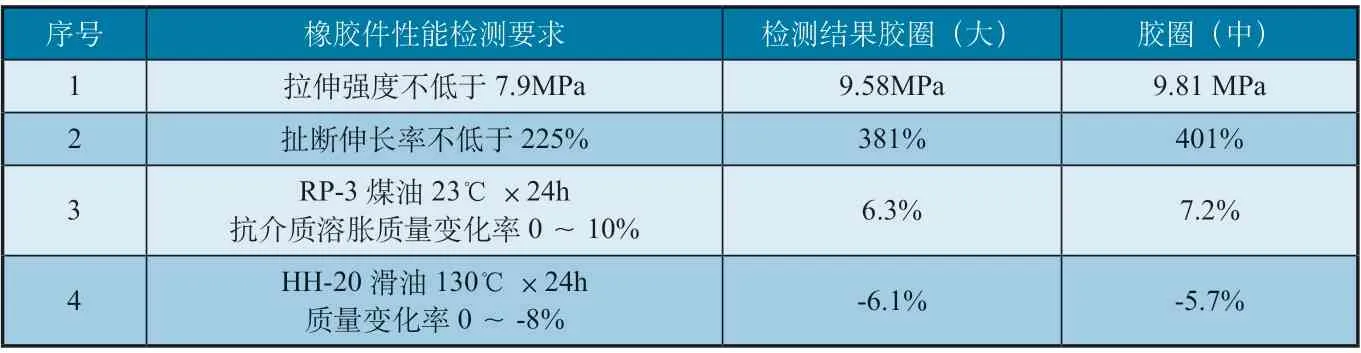

按照橡胶件技术要求,开展化学镀镍模具硫化后的性能检测,从表3 中可以看出,胶圈(大)和胶圈(中)的拉伸强度、扯断伸长率、RP-3 煤油抗介质溶胀质量变化率以及HH-20 滑油质量变化率均满足技术条件要求。

2.4 镀层分散能力分析

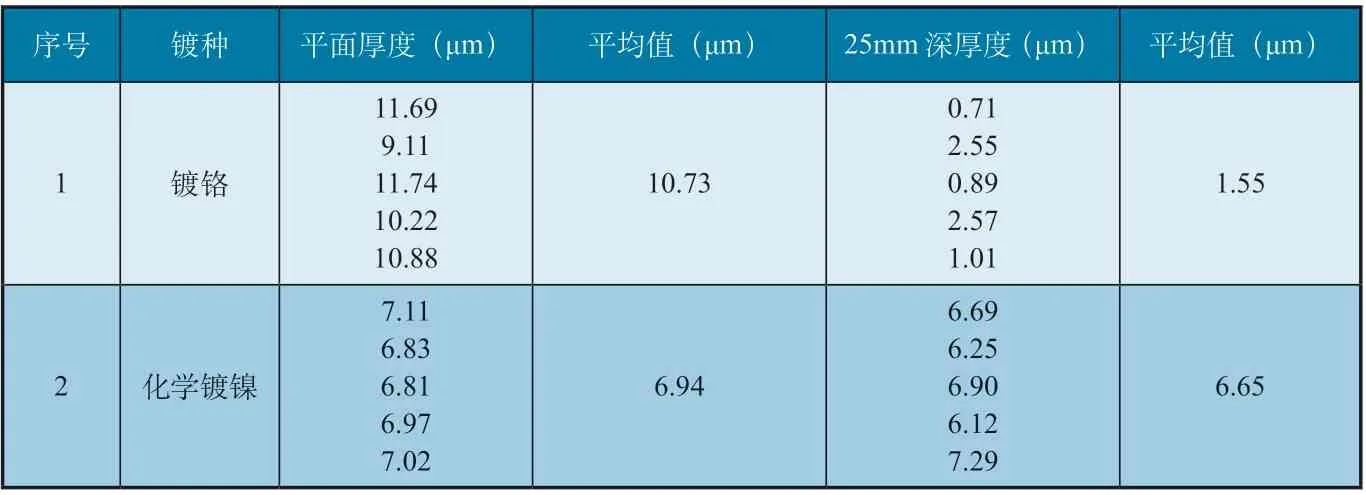

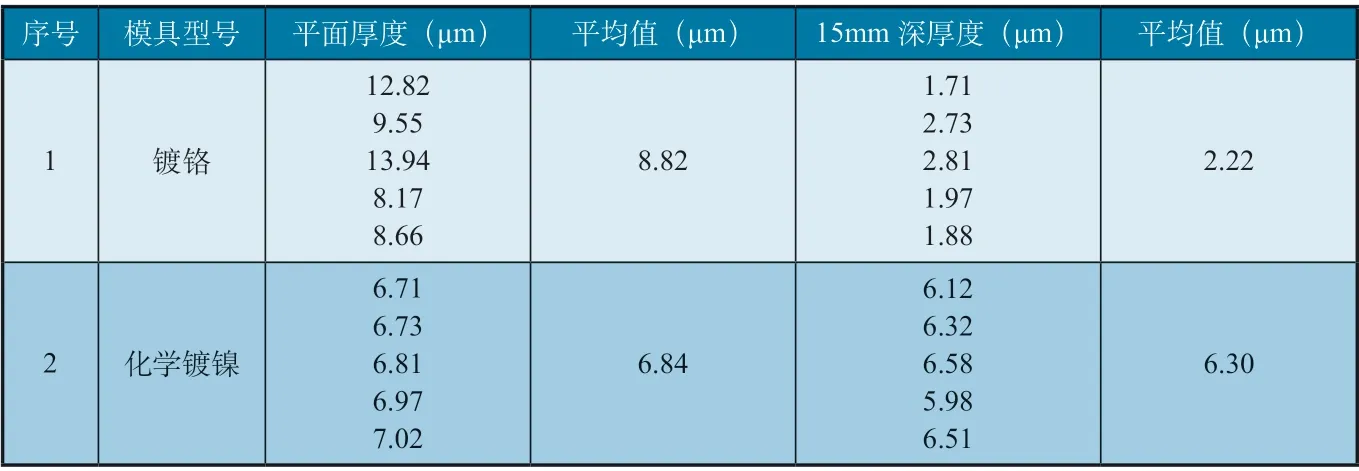

实际生产制造、修理中,必须为模具提供良好、可行的表面处理工艺方法,镀层分散能力是关键指标。利用X 射线测厚仪对模具的平面位置、深槽位置进行厚度检测。按电镀3 ~8μm 的厚度要求,对45°单式胶模和波纹管模具进行镀铬及化学镀镍,分别进行平面位置、深槽位置(15mm 和25mm)的厚度检测对比,每项测试5 个点,取平均值,如表4、表5所示。从中可以看出,化学镀镍厚度均匀性明显高于镀铬,且深孔零件直接镀铬无法保证厚度。实际生产时,要对带内腔的模具设计工装、象形阳极,并增大电流冲击才能将镀铬厚度控制在5 ~20μm,再对相对粗糙的位置进行抛光,最终满足工艺要求,工序相对复杂。

3 综合对比分析

对模具化学镀镍和镀铬进行综合性能对比和应用分析,如表6 所示。化学镀镍可以胜任橡胶硫化的防护过程,因无需制作工装和阳极而操作相对简单,可以缩短生产周期,并能替代分散能力差的镀铬工序解决厚度不均匀问题,为无法制作阳极或制作十分困难的产品提供修理经验。另外,由于化学镀镍相对镀铬孔隙少,更致密,理论上有更高的耐蚀性,使模具的防腐性更好,更适合于不同条件下的存放。

表3 丁腈橡胶5860橡胶件性能检测

表4 波纹管模具

表5 45º单式胶模

表6 综合比较及应用分析

4 结论

1)化学镀镍在硬度、耐磨性、高温防粘性、粗糙度以及硫化次数等方面不低于铬层,尤其是与镀铬一样有较低的摩擦系数,硫化过程中脱模顺畅,可避免高温粘黏,使用性能满足 要求。

2)化学镀镍无需制作工装和象形阳极,操作简单,且镀层质量优于镀铬层,完全可保证模具各个位置都得到均匀镀层,应用于实际生产可提升合格率和生产效率。

3)模具化学镀镍后的橡胶件的拉伸强度、扯断伸长率、抗介质溶胀质量变化率等性能均满足要求。

综上,针对波纹管、连接管等复杂形状模具(带深孔或凹槽),可以利用化学镀镍合金替代镀铬层。