基于激光测量的成形电极损耗检测及修整技术研究

闫晓燊,朱思萌,奚学程,赵万生

( 上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海200240 )

在电火花放电加工过程中,工具电极存在损耗会影响加工工件的几何精度和仿形精度。 相关学者在电极损耗方面做了大量的研究。 李冬林等[1]从工具电极的制作工艺着手,通过在电铸液中加入特定添加剂,达到降低工具电极损耗的目的;张云等[2]研究发现,通过调整加工过程中的电参数,提高峰值电压、峰值电流,降低脉宽的方式,能降低电极损耗。 周勇等[3]通过研究加工过程中极间电参数的变化规律, 结合放电过程中出现的正极积碳现象,建立了工具电极损耗模型。 储召良等[4]通过对比不同抬刀速度对窄槽电火花加工性能的影响,发现提高抬刀速度能有效提升加工性能稳定性,降低电极损耗。 上述文献在降低工具电极损耗等方面做了大量详实的研究,从工具电极的制备、加工电参数、抬刀速度以及损耗模型等方面分析了降低电极损耗的相关因素及措施。 但针对如何检测电极损耗情况及针对电极损耗后如何快速修整研究较少。

本文尝试通过自主研制的非接触式激光测量系统测量损耗后电极形貌,并处理点云数据,将点云数据与标准工具电极进行比对,获取工具电极损耗情况。 依据工具电极损耗具体程度,结合反成形在位修整技术,设置合理电参数,利用反拷块解决实际生产中电极损耗后的修整问题。

1 非接触式激光测量系统

1.1 非接触式激光测量系统组成

本文采用的非接触式激光测量系统(图1)由高精度激光位移传感、激光传感器定位夹具、自动标定系统和EROWA 定位夹具构成。 激光测量系统搭建在某品牌五轴高精度数控机床上,采用实验室自主研发的数控系统,采用三角反射式高精度激光位移传感器,自动标定系统集成在数控系统中。

1.2 非接触式激光测量系统测量原理

非接触式激光测量系统测量原理见图2。 通过激光位移传感器激光发射点(以下简称“光点”)在机床坐标系下坐标(xmg,ymg,zmg)减去 Z 轴方向的实测距离L, 可确定工件表面被测点在机床坐标系下的坐标(xmc,ymc,zmc)。 其中,光点坐标(xmg,ymg,zmg)与工件表面被测点坐标(xmc,ymc,zmc)的关系表示为:

1.3 非接触式激光测量系统的标定

在实际生产加工中,由于激光位移传感器的安装误差以激光传感器自身精度误差,激光位移传感器光点发射的激光光束方向与Z 轴竖直方向之间存在方向偏差(nx,ny,nz)(即激光束与 x 轴、y 轴、z 轴正方向之间夹角的余弦值)。 此外, 在机床坐标系下,激光位移传感器光点坐标与数控系统实时显示坐标之间也存在固有位置偏差(Δx,Δy,Δz),具体位置关系见图3。

由于上述方向偏差(nx,ny,nz)与位置偏差(Δx,Δy,Δz)的存在,被测点坐标存在偏差。在测量工具电极损耗情况之前,需对非接触式激光测量系统进行标定[5]。 为此,在分析五轴机床运动结构的基础上,基于螺旋理论并结合最小二乘法,开发了自动标定算法并将该算法自动化集成到数控系统中(图4)[6]。经测量亚光面陶瓷标准球实验验证,标定之后的非接触式激光测量系统, 其测量精度可达±0.01 mm,满足测量精度需求。程序相关界面见图5,标定精度实验数据见图6。

2 损耗电极的检测

2.1 点云数据的获取

根据三角反射式激光位移传感器自身工作原理,为保证测量精度,需在测量过程中确保将被测表面法向量与激光光束方向向量之间的夹角控制在3°以内。本实验使用的成形电极见图7。在测量过程中需结合成形电极的具体形状调整电极姿态。

结合非接触式测量系统的五轴空间具体结构,利用运动学变换公式,推导得到式(1)所示的刀具坐标系与工件坐标系的变换矩阵Gtw。

该变换矩阵Gtw表示为:

其中,B 轴变换矩阵Gtwb表示为:

C 轴变换矩阵Gtwc表示为:

平行轴变换矩阵Gtm表示为:

基于刀具坐标系与工件坐标系两者之间的变换关系,利用数控系统自主生成测量轨迹,通过非接触式激光测量系统测量损耗电极表面形貌,获取点云数据。

2.2 点云数据的处理、比对

非接触式激光测量系统测量得到的原始点云数据是在刀具坐标系下得到的, 其存储格式为(xt,yt,zt,B,C,L)。 因此,需将刀具坐标系下的点云数据通过变换矩阵Gtw变换为工件坐标系下的点云数据(xw,yw,zw)。

如下:

处理后的点云数据见图8。

将损耗电极的点云数据与标准电极的点云数据进行比对,可得到电极的损耗情况。 针对等腰梯形成形电极,本文从成形电极加工端面平行度对电极损耗情况进行评估。 图9 是损耗电极的点云数据与标准电极的点云数据的对比图。 可知,放电加工后的工具电极由于损耗,其加工端面由原来的水平面变化为与水平面呈1.27°的斜面。根据以上数据确定工具电极的损耗情况,并以此作为工具电极反成形修整阶段电参数的设置依据。

3 损耗电极的修整

工具电极损耗后的修整方式主要有以下两种:一种是根据工具电极的损耗情况,在电火花放电加工过程中进行补偿;另一种是对工具电极的损耗部位直接进行修整[7]。

工具电极损耗部位补偿方案划分为两种:一种是离线的基于模型的电火花加工工具电极损耗预测,一种是在线的基于加工参数实时监测的工具电极损耗补偿[8]。 前者主要是在先验知识及大量实验数据的基础上,通过数学建模的方式建立电火花工具电极损耗量与加工时间和加工条件之间的关系,从而达到对加工过程中工具电极损耗情况预测的目的,然而该方法的补偿效果很大程度上依赖于所建立的损耗预测模型是否精确。 后者主要是通过对加工过程中的电参数及其他加工状态量的实时监测,达到对工具电极损耗情况检测的目的,并在加工过程中根据检测结果实时对加工代码进行动态修改,以达到对工具电极补偿的目的,但该方法对电极损耗状态判断的准确性有较大依赖。

本文采用工具电极修整的第二种方向,即根据工具电极损耗情况对工具电极损耗部位进行修整,使其恢复到加工之前状态,进而保证加工效果。

3.1 反成形修整技术及工艺

图10 是为反成形修整工具电极的技术原理。在修整时,将待修整工具电极接近反拷板,并将工具电极与修整板的极性按照按正常放电加工时状态反置。 此时,反拷板为“工具电极”,而待修整的工具电极为“工件”。 进行放电加工,即可蚀除工具电极表面材料,从而达到修整工具电极损耗部位的目的[9]。 本文根据非接触式激光测量系统得到工具电极损耗情况,结合反形型电火花加工效率及修整效果,设置相应修整加工工艺参数。

3.2 反拷块的结构设计

为保证反成形修整效果,需根据成形电极的具体几何形状来设计反拷块结构。 本文结合非接触式激光测量系统测量点云数据, 计算工具电极损耗量,利用反成形修整技术进行成形电极修整。 反拷块结构见图11。

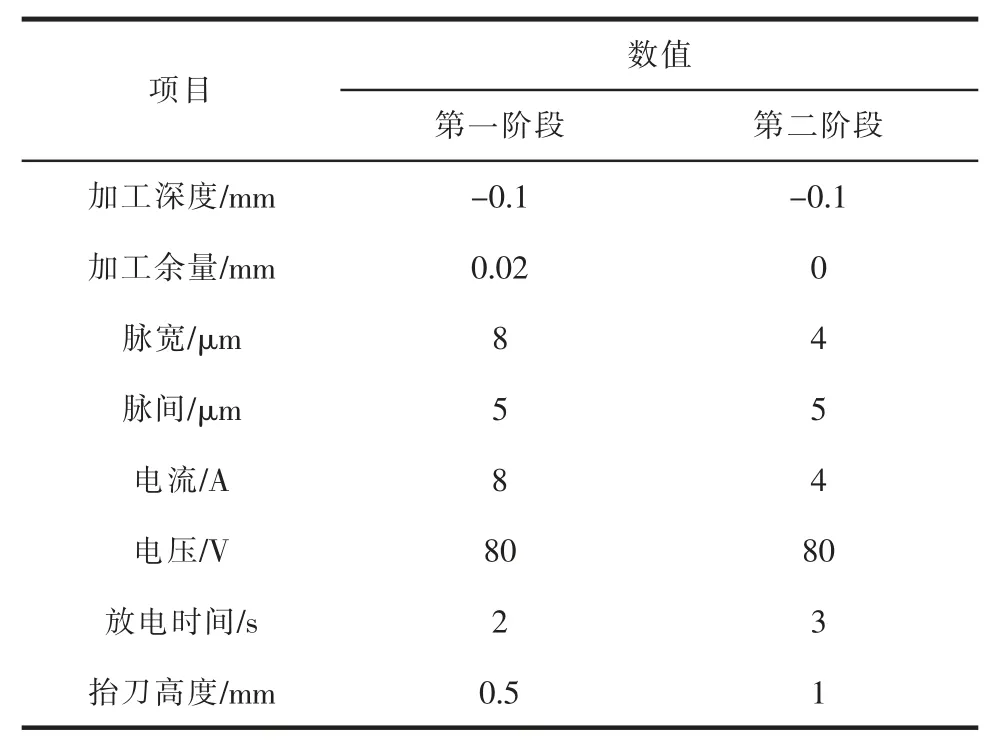

在电火花成形机床上设置反拷块, 采用如表1所示参数对损耗的成形电极进行修整。

表1 修整电极时采用的电参数

3.3 电极修整效果测量

利用非接触式激光测量系统测量修整后的成形电极,检验损耗电极的修整效果,得到如图12 所示的点云数据。 由图12 可知,依据激光测量所得电极损耗情况进行电极反成形修整,修整后的工具电极平行度由修整前的1.27°变为0.24°, 修整后的成形电极端面平行度相较于修整之前有较大提升。

4 加工实验验证

4.1 修整电极加工实验

在电火花成形机床上,利用未修整的损耗电极和修整后的损耗电极进行异形孔加工对比实验,检测不同电极加工异形孔的尺寸精度。

4.2 实验结论

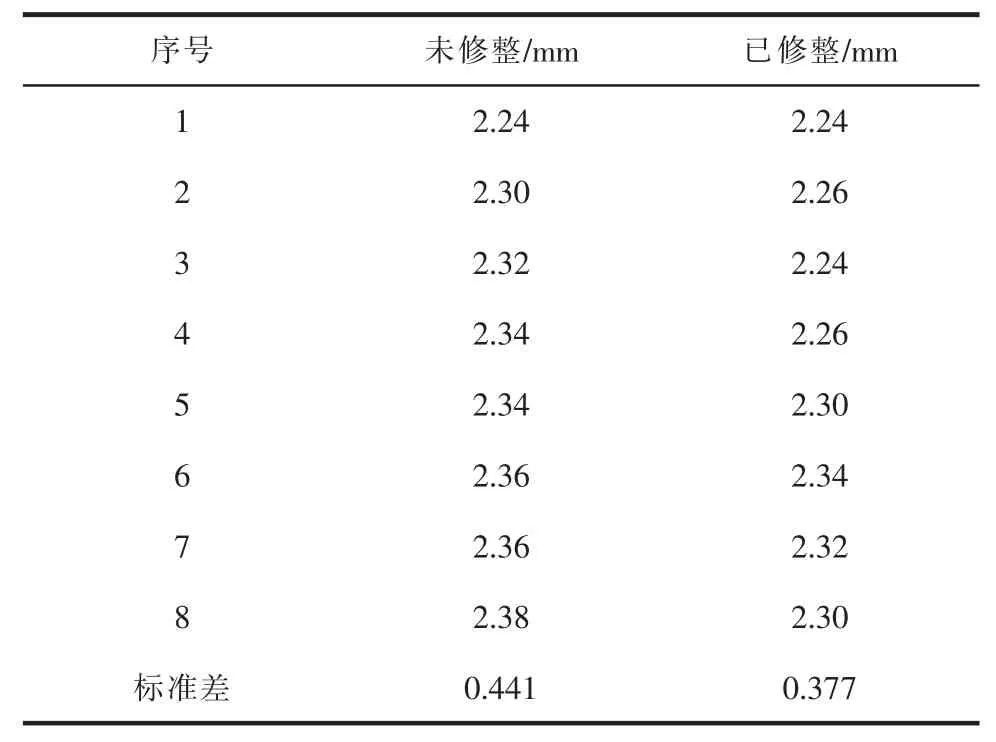

本文以电火花成形加工的等腰梯形截面异形孔下底边长度为评判标准,分析了相同电火花机床及相同加工参数条件下已修整的工具电极和未修整工具的电极所加工异形孔的几何尺寸精度,从而对修整电极效果加工效果进行评价。 相关实验数据见表2。

表2 修整与未修整电极所加工异形孔下底边几何尺寸

由表2 可得,经过修整后的成形电极所加工的异形孔与未修整的成形电极所加工的异形孔相比,前者的等腰梯形截面下底边几何长度标准差为0.377 mm, 相较于后者的标准差下降了0.064 mm,加工一致性得到较大提升,且前者的尺寸更接近于标准值2.28 mm, 加工精度也得到改善。 这进而证明,基于激光测量的成形电极损耗检测及修整技术的有效性及可行性。

5 结束语

本文利用自主研发的非接触式激光测量系统,对已损耗的成形电极加工端面进行检测,通过对比损耗成形电极与标准成形电极两者间的点云数据,获取电极损耗情况;根据电极损耗情况,设置不同电参数,并基于反向成形技术,结合反拷块对成形电极进行修整;通过非接触式激光测量系统对成型电极修整效果进行检验,并将修整后的电极应用于加工实验,通过分析实验数据,可知修整后的电极所加工异形孔的尺寸精度及一致性得到较大提升,进而验证了基于激光测量的成形电极损耗检测及修整技术方案的可行性和有效性,为今后成形电极损耗情况的检测及修整提供了一种新思路。