镜像双丝切向进给线电极电火花磨削加工微细轴的关键技术研究

王燕青 ,Md.Milon Mia,贾建宇 ,杨胜强 ,白基成

( 1. 太原理工大学机械与运载工程学院,精密加工山西省重点实验室,山西太原030024;2. 哈尔滨工业大学机电工程学院,黑龙江哈尔滨 150001 )

随着制造业的发展, 微型零件的需求日益增加,微细加工成为一个重要的研究领域。 微细轴作为一种微刀具或微电极也是微细加工的重要产品。其中, 微细电火花加工技术因其具有无加工切削力、高精度、可加工难加工金属材料及低能耗等特点,成为了微细加工领域中一种制造微细轴的重要方法。 常用的工艺有块电极电火花磨削加工及线电极电火花磨削加工 (wire electrical discharge grinding,WEDG)。

对于传统的块电极电火花磨削加工方法,由于块电极无法实现精确的电极损耗补偿,所制备的微细轴直径一致性较差。 而块电极电火花磨削切向进给法实现了工具电极损耗的自动补偿,提高了所制备的微细轴的精度[1-2]。 该方法是在块电极切向进给法的基础上, 通过一对相互绝缘的块电极形成窄缝,令旋转的微细轴毛坯通过该窄缝,并通过放电状态检测以放电频率作为控制依据实时调整微细轴相对窄缝的位置,提高了块电极电火花磨削的加工效率,而且简化了微细轴直径的控制过程[3-4]。 但块电极与微细轴放电时,有效加工面积大,加之电火花加工放电随机性的特点,不利于实现更高精度的微细轴直径控制。

对于WEDG, 微细轴与线电极之间为点放电,具有放电能量小、线电极不断更新的特点,可更好地控制微细轴的直径精度[5]。 线电极电火花磨削切向进给法,进一步提高了材料去除分辨率,使微细轴在磨削过程中的切深精度达到1 μm, 微细轴直径的精度控制在2 μm 以内[6]。在旋转微细轴同侧或双侧的不同水平面内布置双丝磨削的机构,高水平面的线电极进行粗磨削加工,低水平面内的线电极进行精磨削加工,有效提高了线电极电火花磨削微细轴的加工效率[7-8]。

此外,在线电极电火花磨削系统中,运丝系统的稳定性直接影响了线电极在导向器弧顶位置相对导向器径向的跳动, 直接影响微细轴的直径精度。 在设计运丝系统时,导轮大小、导轮间距、线电极绕过导轮的包角以及线电极张力等均需进行分析以指导实际结构设计[9]。 在线电极磨削加工过程中,运丝策略、进给策略以及放电参数的调节是微细轴直径控制的关键[10-11]。

基于此,本研究中提出了镜像双丝切向进给电火花磨削加工方法,旨在以双线电极提高WEDG 加工效率及以切向进给法提高材料去除分辨率的同时, 以镜像双丝所形成的窄缝对微细轴直径的约束,实现对微细轴直径的精确控制。

1 镜像双丝切向进给电火花磨削方法及装置

镜像双丝切向进给电火花磨削微细轴的加工原理见图1。 微细轴夹持在旋转主轴上随着机床Z轴上下往复运动,并沿着图1 所示进给方向切向进入线电极A 和线电极B 所形成的窄缝中。为保证两线电极同时与微细轴放电并产生相同的去除量,微细轴需沿两线电极对称中心线切向进给运动。

微细轴直径随着位置变化的过程见图2。 微细轴毛坯的初始加工位置与双侧线电极的放电点位于双侧丝的包角范围内, 并同时与两侧线电极放电, 利用两线电极所形成的窄缝约束微细轴直径,窄缝宽度随着切向进给距离的增加而减小,在实际加工中可通过控制微细轴切向位置控制微细轴直径。 依据切向进给法进给量-材料去除量的特点,随着微细轴位置逐步接近双丝弧顶, 单位进给距离λ内的微细轴直径变化Δr 逐渐减小, 即磨削去除材料厚度越来越小,有利于实现对微细轴直径的精确控制及提高多根微细轴的重复制作精度,并在加工过程中采用相互独立的双路电源,由于理论上而言双丝放电面积是单丝放电面积的两倍,有利于提高微细轴的加工效率。

在图2 中,R 表示从导向器中心到导线电极弧顶和放电间隙的距离之和。 微细轴直径从r0变化到rf的进给距离为(λ1+…+λf)。 由 λ1到 λf的长度变化可见,如果要达到相同的直径加工深度,进给距离需随着微细轴直径的减小而逐渐增大,特别是当微细轴从 r2加工到 rf时, 在微细轴直径上,λf将大于λ1,即 r0到 r1的进给距离。 对于进给距离与微细轴直径的关系,有:

如图3 所示,实验装置包括机械系统、电气控制模块、RC 模式脉冲电源、超纯水循环系统及CCD在线检测等辅助模块;机械床身包括XYZ 三轴运动平台、运丝模块、镜像双丝放电加工区及双丝间隙调节模块和主轴及位置微调模块。

双路 RC 电源原理见图 4。 电压在 0~200 V 范围内连续可调,电容从5 pF~68 nF 分十档,通过上位机控制继电器实现电容选择。 使用示波器及通过PCI 总线与上位机实现通讯的数据采集卡对极间电压和电流信号进行采集。 RC 模式电源的优点是较容易获得窄脉宽、 较低的单脉冲能量的连续脉冲,且不存在电弧维持电压。

2 加工工艺及过程

在镜像双丝切向进给电火花磨削加工过程中,为实现通过双丝窄缝对微细轴直径的约束,需保证微细轴的加工位置位于双侧线电极对称中心线上。首先,在加工开始前进行对刀过程,基于图5 所示的接触感知电路,根据微细轴与两侧线电极的接触波形特征调整微细轴的位置,使其初始加工位置位于对称中心线上。 当接地微细轴与两侧处于高电平的线电极接触时, 高速光耦导通,DTC32 IN 接收到低电平信号,根据接触信号的波形特征随即对微细轴位置进行微调至两路接触感知的平均电压差值小于一定的阈值,实现微细轴的对刀过程,对刀结束后的电压波形见图6。

其次,由于镜像双丝切向进给电火花磨削加工装置存在制造误差及装配误差,双侧线电极所形成窄缝的中心线即微细轴的实际切向进给路线并非直线。 基于CCD 机器视觉平台,通过Matlab 程序对所拍摄加工位置图像进行处理得出的双侧线电极加工位置边界及微细轴的实际进给路径见图。 其中, 图7a 为双侧线电极及其所形成窄缝的CCD 照片,图7b 为经Matlab 程序处理后所得数据曲线。根据其进给路径曲线,在切向进给的过程中在X 轴方向进行微量补偿。

此外,在加工过程中实时检测线电极A、B 与微细轴的放电频率,并进行差值运算后作为X 向运动控制系统控制信号,实现微细轴在切向进给路径上的微调,进一步确保微细轴位于两侧线电极所形成的窄缝的中心线上,以实现窄缝宽度对微细轴直径的精确约束。

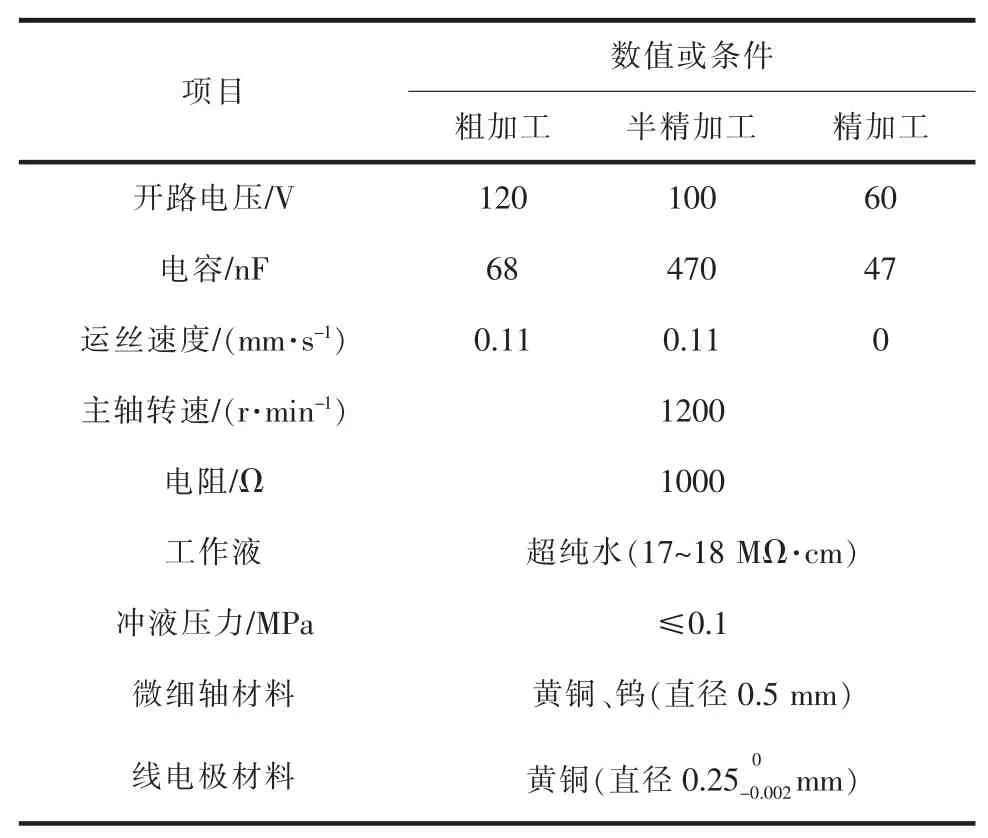

微细轴的毛坯直径为500 μm、 目标直径小于100 μm,加工去除余量大。为提高加工效率、保证微细轴加工精度,将加工阶段划分为粗、半精、精加工三个阶段。 粗加工选择大放电能量以快速去除绝大多数的加工余量,但粗加工中放电能量较大,放电随机性强,微细轴的直径一致性较差。 半精加工主要目的在于改善粗加工后微细轴的直径一致性,为精加工提供直径一致性较好的微细轴。 精加工的主要目的在于将微细轴加工至目标直径以进一步提高微细轴的直径一致性。 因此不同加工阶段放电量不同,粗磨阶段单个脉冲放电能量大,中磨次之,精磨放电能量较小。 粗磨阶段以Y 向大步长、Z 向大进给速度实现快速蚀除微细轴的加工余量;中磨阶段以Y 向中等步长、Z 向中等进给速度较快速的蚀除材料且不至产生过切,并改善微细轴的直径一致性;精磨阶段以Y 向小步长、Z 向小进给速度、主要用于提高微细轴直径一致性。 加工参数见表1。

表1 镜像双丝切向进给电火花磨削加工参数

其中,双侧线电极在精加工过程中保持静止的原因是,双侧线电极在运行过程中的张力变化及振动引起了双侧线电极加工位置在微细轴径向的变化,并且由于微细轴旋转,双线电极的位置波动导致微细轴直径呈波动量的两倍变化。 在加工区域,为避免因线电极运行在微细轴径向发生抖动,线电极在精加工过程中保持静止。因微细轴在Y 方向上仍有进给, 线电极与微细轴之间存在相对运动,线电极的放电位置得以更新,以避免线电极的损耗对微细轴加工直径的影响。

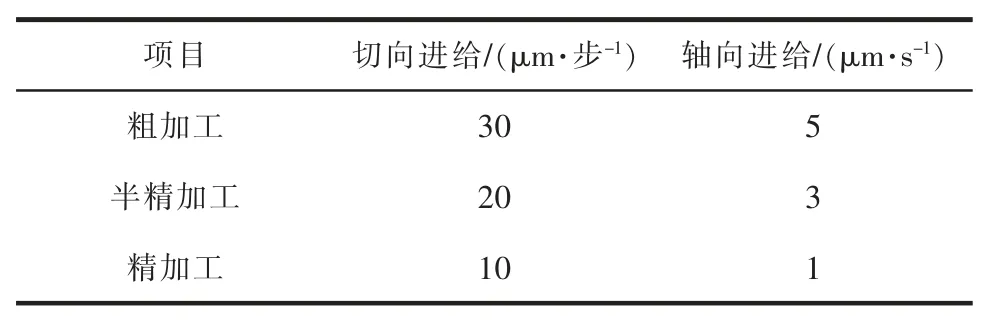

微细轴在加工过程中应有两个方向的运动:一是沿着窄缝中心线的切向进给;二是沿着Z 轴方向的上、下进给。 前者实现了微细轴径向材料的蚀除,后者实现了微细轴轴向材料的蚀除。 因此在镜像双丝切向进给电火花磨削加工过程中,微细轴的进给应为切向与轴向进给交替进行(图8)。但由于粗、半精、精加工三个阶段的放电能量不同,且不同加工位置切向进给单位距离后窄缝宽度变化不同,不同加工阶段单位进给距离的材料去除量不同,设置了各阶段切向进给步长及Z 向进给速度(表2)。

表2 各加工阶段切向进给步长及Z 向进给速度

3 加工结果及讨论

镜像双丝切向进给电火花磨削加工方法具有如下特点: 双丝放电面积是单丝放电面积的两倍,有利于提高微细轴加工效率;利用两线电极所形成的窄缝约束微细轴直径,提高重复制作的微细轴的直径一致性。 对此,本文进行了相关实验研究。

图9 是采用镜像双丝切向进给电火花磨削加工方法和线电极电火花磨削切向进给法加工黄铜材料微细轴的效率对比图。其中,线条a、b、c 分别表示通过镜像双丝切向进给电火花磨削加工的微细轴的最大、最小和平均直径的变化曲线;线条d、e、f分别表示线电极电火花磨削切向进给法加工的微细轴的最大、最小和平均直径的变化曲线。 由于微细轴直径在每个加工位置完成Z 向进给后都存在偏差,本研究只统计了微细轴的最大和最小直径的变化曲线。 当微细轴的直径被加工至50 μm 时,通过镜像双丝切向进给电火花磨削方法加工的时间为44.78 min,而线电极电火花磨削切向进给法的加工时间为78.17 min。 当制备长度1000 μm、目标直径40 μm 的微细轴时,镜像双丝切向进给电火花磨削方法的加工效率是线电极电火花磨削切向进给法的1.7 倍甚至更高。

以加工目标直径45 μm 的微细轴为例,对于镜像双丝切向进给电火花磨削加工方法而言,可通过窄缝宽度来约束微细轴的直径,随着切向进给距离的增加,窄缝缝宽度逐渐减小。 在导向器的弧形顶部区域即窄缝宽度最小的区域,随着切向进给距离的增加,窄缝宽度的变化最小。 为使微细轴的加工位置接近导向器圆弧顶部的区域,可将双侧线电极所形成的窄缝宽度值调整为40 μm,此时的窄缝宽度变化曲线见图10。

微细轴的加工结果见图11。采用镜像双丝切向进给电火花磨削方法加工的微细轴,其目标直径为45 μm。对于钨材料的微细轴而言,单根微细轴的直径变化可控制在 1 μm 以内(长度 800 μm 以内),重复加工的微细轴的直径变化可控制在2 μm 以内。

4 结束语

为提高微细轴的加工效率和精度,简化其直径控制过程,本文提出了镜像双丝电火花线电极切向进给磨削微细轴的加工方法,并开发了实现该方法的加工装置,基于此还提出了加工策略并制定了加工工艺。 结果表明,镜像双丝切向进给电火花磨削加工方法,以双侧线电极及双路脉冲电源实现了微细轴加工效率的提高,以同平面内双侧线电极所形成的窄缝约束微细轴直径的策略简化了微细轴的直径控制过程,并可高精度地重复制备微细轴。