旋转导弹模型非定常表面压力测试技术研究

肖 恒, 顾蕴松, 孙之骏

(南京航空航天大学航空学院 非定常空气动力学与流动控制工业和信息化部重点实验室, 南京 210016)

0 引 言

旋转导弹是指在飞行过程中绕其纵轴自旋的导弹[1-2],能够通过一个控制手段实现俯仰和偏航控制[3],这使得该类导弹的操纵和控制单一,简化了导弹控制机构,增强了系统的可靠性。为了有效提供控制力和力矩,这类气动布局一般采用鸭式布局[4]。鸭式布局旋转导弹的气动特性主要由两方面构成:一是由导弹旋转产生的旋转气流作用,二是从导弹鸭舵上脱落的尾涡和弹体、下游舵面的相互作用[5]。对于这类旋转导弹,弹体表面处于复杂的气流中,由于导弹的旋转,导弹上游的鸭舵脱落的尾涡被动地缠绕在弹体周围,形成绕导弹轴线方向的旋转涡系[6]。在有迎角的情形下,从鸭舵脱落的旋转涡系会与弹体及尾翼发生相互作用[7],改变弹体表面及尾翼翼面流动状态,导致导弹气动与控制特性的变化。复杂的气流耦合作用使得此类导弹的气动特性具有明显的非定常、周期性和非线性等特点,增加了其气动特性研究的难度[8-9]。

图1 弹体周围涡系数值模拟结果[9]

此类旋转模型的表面压力测量面临着诸多困难:一方面,模型旋转带来的复杂流动导致模型表面压力变化复杂,对压力测量系统要求很高;另一方面,模型旋转导致的离心、振动引入干扰信号。

为了获得这类旋转模型表面压力的周期变化,国外研究人员研究了多种不同的测量方法。

Miller[10]在研究无翼旋转体马格努斯效应的过程中,为避免出现模型旋转带来的影响,设计了一种特殊的测压方法。该方法将压力传感器固定在弹体内部支撑件中,通过气密件与旋转的外壳相隔。试验时,弹体外壳旋转,在特定的相位角下压力传感器与弹体表面的压力孔连通,从而进行压力测量。该方法解决了传感器本体旋转带来的离心效应,获得了旋转模型固定相位下模型表面压力,但是这种方法无法连续测量弹体旋转1个周期内的动态变化情况。另外,这种测量方法也仅仅能够实现单通道的测量,难以实现模型表面的同步测量。

针对旋转叶片表面压力测量,Bliss等[11]采用毛细钢管连接远端传感器测量,但是该方案中压力传输管路十分复杂,压力信号经过长距离的传递后,压力幅值和动态特性衰减十分明显,具有测量原理上的缺陷。随后Kwon等[12]对该测量方案进行了改进:将压力传感器设计在叶片模型内,然后利用很短的毛细软管将表面测点与传感器连接。然而,旋转离心力的作用使得传感器的测压薄膜受到周期性作用力,引入了不可避免的动态信号,影响了测量结果。

非接触式快速响应的PSP也得到了广泛的应用[13~15],陈子龙等[16]利用PSP技术对跨声速条件下压气机的叶栅表面压力进行了测量,获得了叶栅表面整体的压力分布特征。通过这种压力测量方法,可以获得模型瞬态表面压力分布,分辨率较高,但是这种测量方法受温度影响较大,并且依然需要提供参考压力对压力敏感材料进行标定。

为解决这类旋转模型表面多点同步的非定常压力测量问题,本次研究设计了嵌入式无线8通道压力测量系统,利用该系统对旋转导弹模型表面压力进行测量,对该技术在超声速试验条件下的应用可行性进行验证。

1 试验设备和测试方法

1.1 试验模型

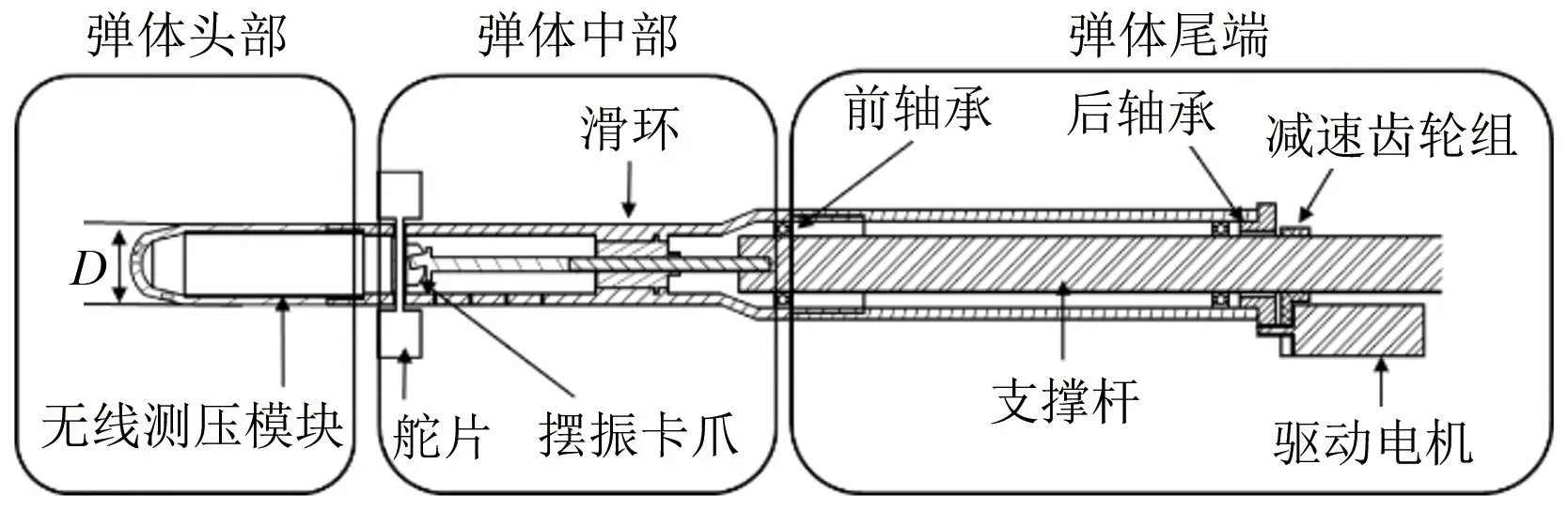

本次研究使用的模型是FM-3旋转导弹模型改进构型[6], 整个导弹模型分为3个部分:弹体头部、中部和尾端旋转驱动装置。其中,嵌入式无线测压模块安装于弹体头部,以尽量减少测压管路引入的压力信号;作为模型最为复杂和重要的部分,弹体中部不仅安装有模型同步运动机构,同时也是舵片安装位置和测压分布区域;模型的尾端支撑着整个模型,该部分安装有驱动电机和齿轮组,驱动整个模型旋转,如图2所示。

图2 旋转导弹模型剖视图

图3 模型在风洞中的安装示意图

模型上共分布有8个测压点,#1、#2、#3测压点沿着弹体周向分布,#2、#4、#5沿着弹体轴向分布,#6、#7、#8测压点位于弹体头部,如图4所示。

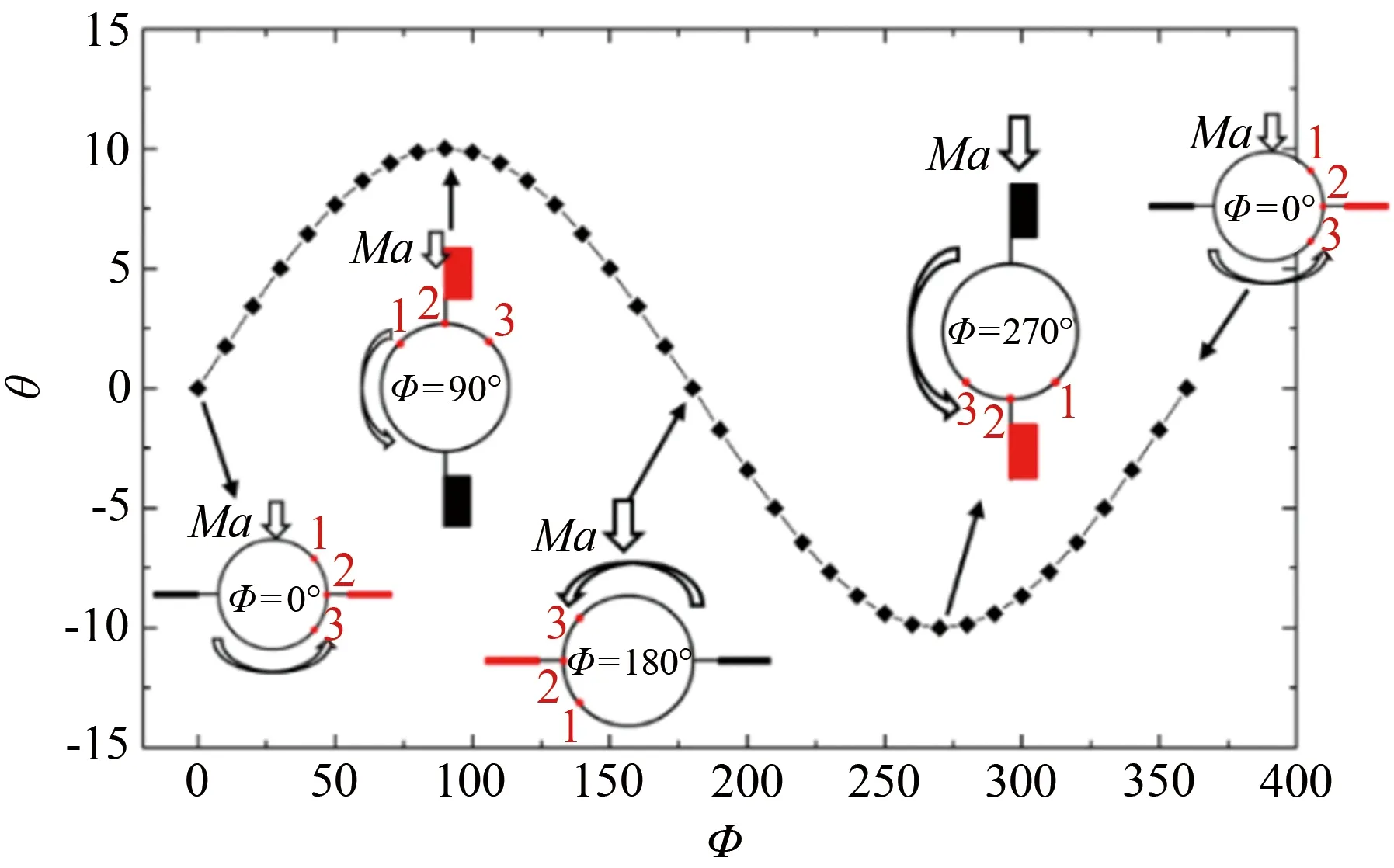

该旋转导弹模型最大的特点:能够实现鸭舵和弹体的同频旋转,并且其鸭舵最大偏角为10°。 因此,导弹模型旋转一周的过程中,在不同相位,舵片的偏角各不相同。

图4 测压点的分布示意图

图5 导弹模型旋转一周过程中舵片的偏角变化

1.2 高速风洞

本次试验是在南京航空航天大学NH-1高速风洞中进行的。NH-1风洞是暂冲式直流下吹型风洞(见图6),马赫数范围Ma=0.3~3.0;试验段尺寸为1.58 m(长)×0.6 m(宽)×0.6 m(高);试验段两侧壁为实壁,上、下壁根据试验情况可选择不同壁面。

图6 NH-1高速风洞示意图

1.3 测压系统

本次研究使用的微型嵌入式无线测压系统的压力测量模块长10 cm、宽3.8 cm、高2.5 cm。该测压系统共由8个测压传感器(Pressure Transducer,简称PT)组成,量程为30 PSI,相关技术参数如表1所示。

表1 嵌入式无线测压系统技术参数

该嵌入式无线测压模块由以下部分组成:控制信号发射系统、控制信号接收系统、采集系统、压力传感器和存储系统。

图7 嵌入式无线测压模块

1.3.1 测压系统静态特性

图8所示是无线测压系统8个通道的校核结果。各个通道的满量程误差低于5/10 000,误差小于100 Pa,说明该无线测压系统具有较好的静态测量特性和良好的测量精度。

图8 压力传感器的静态校核结果

1.3.2 测压系统动态特性

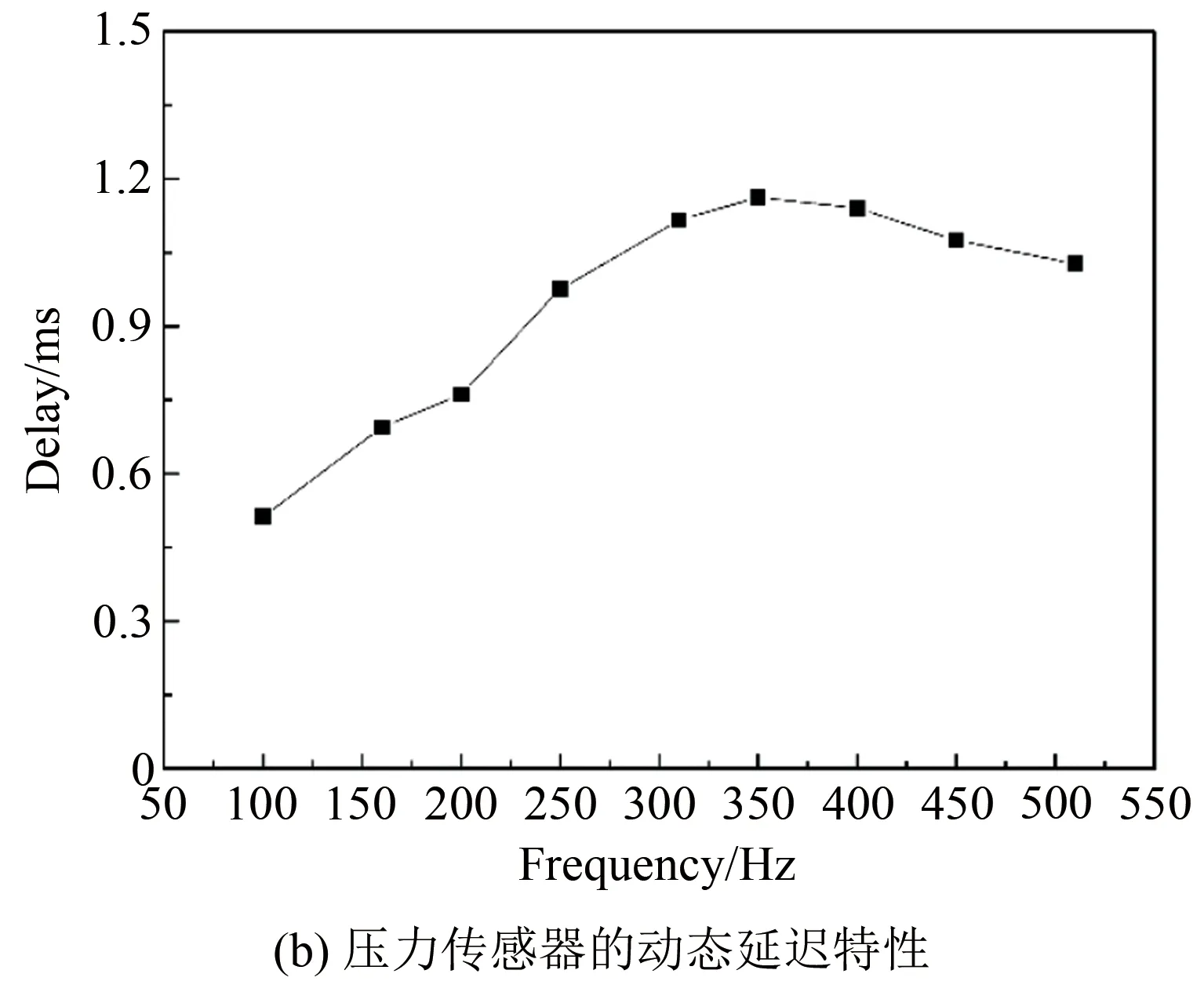

由于本次试验是对旋转导弹模型表面压力进行动态测量,因此,需要对该嵌入式测压系统的动态压力信号衰减和延迟特性进行校核。

图9(a)所示为该无线测压系统的动态衰减特性。从图中可以看到,在低频阶段(0~400 Hz),压力信号基本没有衰减;当频率逐渐增大(大于400 Hz),信号出现衰减,并且随着信号频率增大(低于1 kHz),衰减逐渐增大,但是衰减量依然维持在较低水平(小于1%)。

图9(b)所示为无线测压系统的动态延迟特性。当旋转频率增大时,系统的动态延迟逐渐增大,在350 Hz时达到最大值(测试范围内),动态延迟达到1.16 ms;而当频率进一步增大,动态延迟则逐渐降低。

1.3.3 测压系统离心力灵敏度分析

试验过程中,导弹模型以12 Hz旋转频率进行高速旋转运动,会产生较强的离心力;同时,高速旋转也可能导致模型出现振动等情况。为了衡量离心力和模型振动对该无线测压系统的影响,在无风条件下对该系统进行测试。

图9 压力传感器的动态特性

图10所示是无风条件下导弹模型以12 Hz的频率进行空转时,嵌入式无线测压系统对#2测压点的测量结果(测量环境的大气压为103.60 kPa)。可以看到,测量得到的压力数值在103.4~103.8 kPa之间波动,经过计算分析得到测量结果如表2所示。可以看出,模型的旋转对该嵌入式测压系统的测量精度影响甚微,低于0.2%。

图10 在无风条件下,导弹模型以12 Hz频率旋转时,#2测压点的测量结果

图11是无风条件下导弹模型旋转频率f=12 Hz条件时,对#2测压点压力信号进行幅频变换得到的幅频分布。可以看到,在0~50 Hz内,信号并未出现任何与旋转主频相关的周期信号。这也说明,在导弹模型旋转过程中,模型可能的振动、离心力对该测压系统影响较小,并未引入明显的周期信号。

表2 无风条件下,f=12 Hz,#2测压点的测量结果Table 2 The pressure of No.2 pressure tap (v=0 m/s, f=12 Hz)

图11 无风条件下,f=12 Hz,#2测压点压力信号的幅频特性

2 试验结果和分析

在Ma=1.5的来流条件下,旋转导弹模型以f=12 Hz的旋转频率进行旋转,利用上述嵌入式无线测压系统测量旋转弹体的表面压力变化:

(1)

其中:cp为表面压力系数;p为测量点的压力,p∞为风洞来流的静压,q∞为风洞来流的动压,单位均为Pa。

2.1 单独弹体的表面压力变化

在Ma=1.5的来流条件下,不带舵片的弹体在迎角α=8°、f=12 Hz 条件下进行了风洞试验,得到单独弹体旋转过程中表面压力变化情况。

在同一车次的压力数据中,选取其中20个周期的试验数据进行相位平均处理,得到导弹模型旋转一周各个相位点上的压力系数,并计算出各个相位的误差带宽度,如图12所示。同时,对压力信号进行快速傅里叶变换,得到#8测压点的幅频分布。

从图12中可以看到,该嵌入式无线测压系统能够捕捉到弹体表面压力变化;这20个周期的表面压力系数的标准差σ在0.006以下,说明在导弹模型旋转过程中,表面压力变化周期性较好。

从图13中可以看到,导弹模型的旋转频率是12 Hz,2倍频率是24 Hz。这说明:一方面,导弹模型能够以12 Hz的频率稳定旋转;另一方面,嵌入式的测压系统具有较好的动态跟随特性,能够获得导弹模型旋转过程中表面压力的变化。

图12 Ma=1.5、α=8°、f=12 Hz时,弹体旋转一周过程中,#8测压点的压力变化

图13 单独弹体表面#8测压点的压力信号的幅频特性

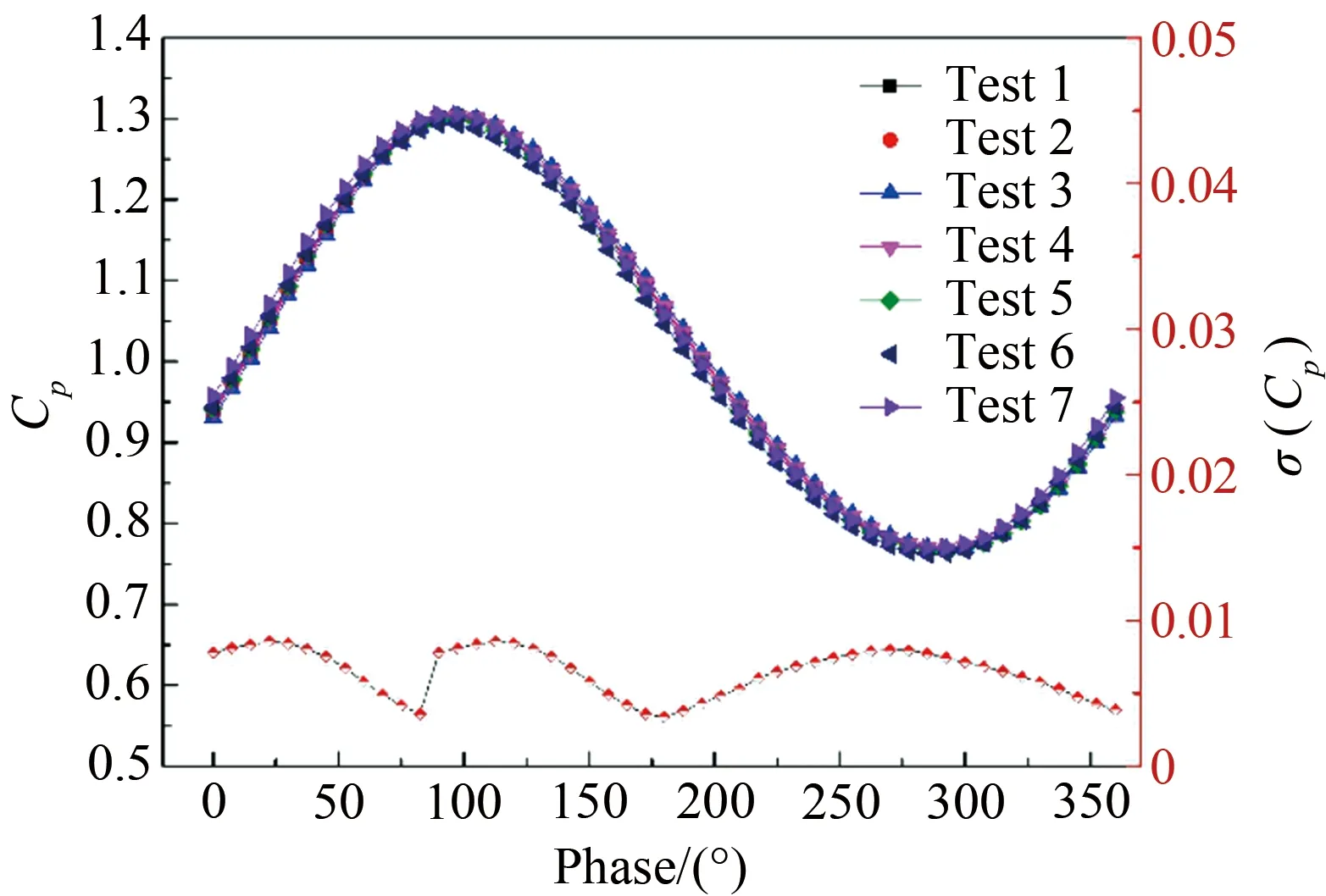

为了验证该嵌入式无线测压系统的可靠性,针对单独弹体在Ma=1.5、α=8°、f=12 Hz状态进行了7次重复性试验。对试验结果进行处理,得到#8测压点一个周期7次试验的结果,如图14所示。可以看到,在7次重复性试验过程中,各个相位下压力系数的标准差小于0.01,说明该测压系统具有良好的重复性和可靠性。

图14 Ma=1.5、α=8°、f=12 Hz时,7个车次的#8测压点单周期压力变化

2.2 舵片下游弹体表面压力变化

图15所示为Ma=1.5、α=8°条件下,带有舵片的导弹模型以12 Hz的频率进行旋转时,利用嵌入式无线测压系统测量得到的舵片下游#1测压点的1个周期压力数据。对压力信号进行快速傅里叶变换,得到幅频分布,如图16所示。

由于舵片的偏角与弹体进行同频运动,极大地改变了舵片下游弹体的表面压力分布情况(见图15),使得弹体表面压力变化十分复杂,曲线的形状出现较大差别,峰值的位置和大小均发生改变。但是,通过对压力信号进行傅里叶变换,依然可以得到模型的旋转主频(见图16)。这也证明了该测压系统具有良好的动态特性,能够测量模型表面高动态的复杂压力变化。

图15 Ma=1.5、α=8°、f=12 Hz时,舵片下游 #2测压点压力变化

图16 弹体表面#2测压点压力信号的幅频特性

3 结 论

通过本文的试验研究分析,可以得到如下结论:

(1) 该嵌入式无线测压系统具有较好的静态测量精度和动态跟随特性,静态测量误差小于0.05%,动态延迟小于1.16 ms。

(2) 该嵌入式无线测压系统具有较好的动态跟随特性,能够捕获旋转模型表面压力变化;系统具有较好的可靠性,压力系数的标准差小于0.01。

(3) 该测压系统能够捕获旋转弹体舵片下游的表面压力变化情况,为该类动态旋转导弹的风洞试验研究提供了一种研究手段,同时也为分析这类旋转飞行导弹的气动特性提供了新的方法。

致谢:感谢南京航空航天大学鲍继发技师、张强、赵航、赵冬凯等在试验过程中给予的宝贵帮助。