从锌窑渣中选矿回收碳、铁试验研究

彭伟,刘安荣,王振杰,刘洪波,钟波

(1. 贵州省冶金化工研究所,贵州 贵阳 550016;2. 六盘水中联工贸实业有限公司,贵州 六盘水 553012)

锌窑渣是高温条件下回转窑法处理湿法炼锌时提取锌、铅等金属之后的残余物。据统计,在我国每年湿法炼锌时都将产出大量锌窑渣,锌窑渣和电解锌的产出比约为4:5[1-2]。锌窑渣是一种宝贵资源,但其综合回收技术还未成熟,使得锌窑渣主要用作铺设路面、作水泥填料、充填或回填采空区,剩余大量的锌窑渣被当作尾矿堆放在各个尾矿坝上,这样不仅浪费社会资源,增加企业管理费用,而且会占用大片土地,还容易造成环境污染[3-4]。贵州某锌冶炼厂产出的锌窑渣,富含铁、碳等有价元素,是一种具有较大综合回收价值的二次资源,但该厂现有回收技术处理锌窑渣时存在工艺复杂、回收率低、生产成本高的问题,急需探索更合理、更经济、更有效的回收工艺,实现二次资源综合回收利用[5-9]。本文针对该锌窑渣性质特征,进行了有价元素碳、铁的选矿回收工艺研究,考察了不同条件下浮选回收碳和磁选回收铁工艺的影响,并确定了较佳的选矿工艺及药剂制度。为此类锌窑渣的综合回收利提供了高效、经济途径参考。

1 试验原料和流程

1.1 锌窑渣的性质

试验所用锌窑渣取自贵州某锌冶炼厂挥发回转窑回收部分有价金属锌、铅、铟、锗等后所产生的废渣,该锌窑渣呈松散蜂窝状,粒径均小于3 cm,格架由焦炭构成,结构比较疏松且易碎,内部可见蜂窝状的磁铁矿或金属铁。锌窑渣化学多元素分析结果见表1。

表1 锌窑渣化学多元素分析 /%Table 1 Chemical multi-element analysis of zinc kiln slag

表2 锌窑渣铁物相分析结果Table 2 Analysis results of iron phase in zinc kiln slag

从表1 可以看出, 锌窑渣中碳含量高达16.47%,铁含量高达28.35%,而Pb、Zn 等含量较低。因此,锌窑渣中具有回收价值的元素主要为Fe 、C。从表2 可以看出,铁主要是以磁铁矿的形式赋存。

1.2 试验流程的确定

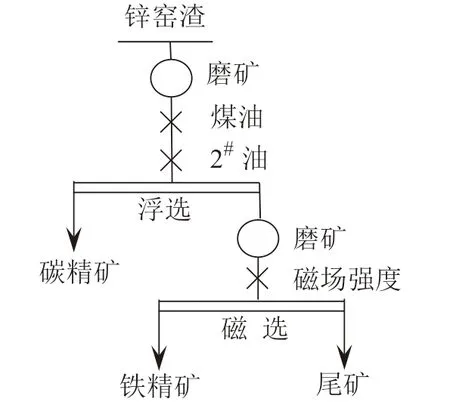

由矿石性质可知,碳主要以焦炭形式存在,碳的天然可浮性较强,宜采用浮选回收;铁主要以单质铁及四氧化三铁形式存在,两种矿物磁性较强,可采用弱磁选回收。为选择处理该锌窑渣较为合适的选矿工艺,进行了浮选优先回收碳- 浮选尾矿再磁选回收铁、浮选优先回收碳- 浮选尾矿再磨再磁选回收铁、磁选优先回收铁- 磁选尾矿再浮选回收碳和磁选优先回收铁- 磁选尾矿再磨再浮选回收碳的四个方案的对比探索试验,根据探索试验结果得出较佳方案为浮选优先回收碳- 浮选尾矿再磨再磁选回收铁的选矿工艺,故本试验按试验流程图1 进行锌窑渣中碳和铁的回收研究。

试验设备:XMB-Φ200×240X 湿式棒磨机;1.5L XFD 型单槽浮选机;XCRS-74 型鼓形湿法弱磁选机;DL-5C 盘式真空过滤机;DHG-101-2A 数显恒温鼓风干燥箱。

图1 试验流程Fig. 1 Test flow chart

2 试验结果与讨论

2.1 碳的浮选回收试验

2.1.1 磨矿细度对碳的浮选效果影响

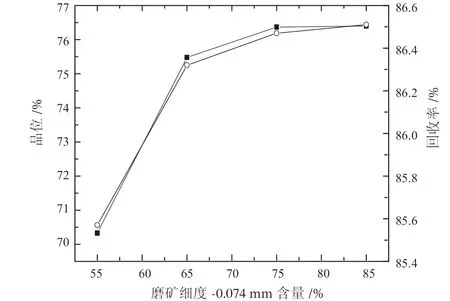

试验条件:捕收剂柴油用量1600 g/t,起泡剂2#油用量600 g/t,考察不同磨矿细度对碳的浮选效果影响。试验结果见图2。

图2 磨矿细度试验结果Fig .2 Test results of grinding fineness

由图2 可以看出,随着矿浆中-0.074 mm 粒级含量的提高,有用矿物得到充分的单体解离,有用矿物被药剂捕收机率提高,使得碳精矿中碳的品位及回收率均逐渐升高后趋于平衡,当磨矿细度达到-0.074 mm 75 % 时, 碳精矿中碳的品位和回收率达到稳定值,其回收率和品位分别为86.47%、76.37%,综合考虑磨矿成本,确定浮碳的较佳磨矿细度为-0.074 mm 75 %。

2.1.2 捕收剂柴油用量试验

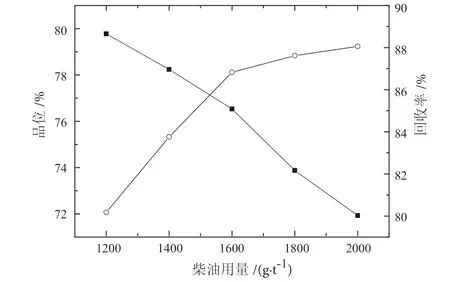

磨矿细度-0.074 mm 75%,起泡剂2#油用量600 g/t,考察捕收剂柴油用量对碳的浮选效果影响。试验结果见图3。

图3 柴油用量对碳浮选效果的影响Fig. 3 Effect of diesel oil consumption on carbon flotation

由图3 可以看出,随着柴油用量的不断升高,碳精矿中碳的品位逐渐降低,回收率则先快速升高后缓慢上升,当柴油用量在1600 g/t 时,碳回收率到达86.83%,碳品位为76.53%,再继续增加用量时,回收率增长较慢,但品位大幅较低,综合考虑药剂成本和浮选指标,确定最适宜的柴油用量为1600 g/t。

2.1.3 起泡剂2#油用量试验

磨矿细度-0.074 mm 75%,捕收剂柴油用量为1600 g/t,考察起泡剂2#油用量对碳的浮选效果影响。试验结果见图4。

图4 2# 油用量对碳浮选效果的影响Fig. 4 Effect of No.2 oil consumption on carbon flotation

由图4 可以看出,随着2#油用量的升高,碳精矿中碳的品位逐渐降低,回收率逐渐升高后趋于平衡,当2#油用量为600 g/t 时,碳精矿的回收率达到平衡。综合考虑浮选指标。确定2#油较佳用量为600 g/t,此时碳精矿碳品位为76.32%,碳回收率为85.95%。

2.2 铁的磁选回收试验

2.2.1 磨矿细度对铁的磁选效果影响

固定磁场强度为106 kA/m,考察磨矿细度对铁的磁选效果影响,试验结果见图5。

图5 磨矿细度对铁的磁选指标的影响 Fig. 5 Effect of grinding fineness on magnetic separation index of iron

由图5 可以看出,随着磨矿细度的提高,铁精矿的品位逐渐上升,而回收率先上升后下降,当磨矿细度-0.074 mm 89.47% 时回收率达到最大值,此时铁精矿品位64.86%,回收率为68.52%。继续增大磨矿细度,使得铁回收率降低,导致此现象是发生了过磨,使矿样产生了泥化现象,从而降低了回收率。综合考虑铁精矿的品位和回收率,确定较佳的磨矿细度为-0.074 mm 89.47%。

2.2.2 磁场强度试验

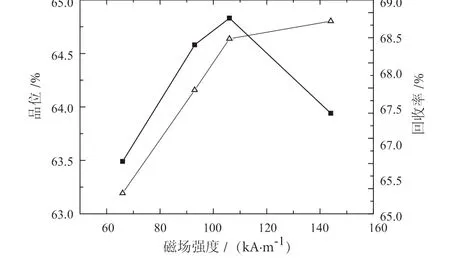

固定磨矿细度为-0.074 mm 89.47%,考察不同磁场强度对铁的磁选效果影响。试验结果见图6。

图6 磁场强度对铁选别效果的影响Fig. 6 Effect of magnetic field intensity on iron separation

由图6 可以看出,随着磁场强度的增加,铁精矿回收率先上升后逐渐趋于平衡,铁精矿品位先增大后降低,当磁场强度为106 kA/m,再继续增大磁场强度,铁回收率变化较小,但品位大幅降低,综合考虑,确定较佳的磁场强度为106 kA/m,此时,铁回收率为68.48%,铁精矿铁品位为64.83%。

2.3 全流程开路试验

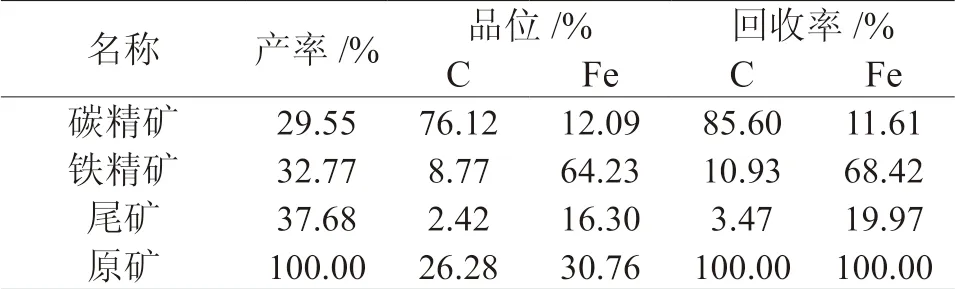

在条件试验基础上,进行了浮选- 磁选工艺全流程开路试验,试验结果见表3,试验流程见图7。

表3 全流程开路结果Table 3 Open-circuit results of whole process

图7 全流程开路流程Fig. 7 Open- circuit flowof whole process

由表3 可知,采用浮选- 磁选工艺处理锌窑渣,可使渣中的碳、铁得以有效回收,浮选碳精矿中碳含量为76.12%,碳回收率为85.60%,磁选铁精矿中铁含量为 64.23%,铁回收率为68.42%。

3 结 论

(1)贵州某锌冶炼厂锌窑渣中具有回收价值的有价元素为铁和碳,碳含量高达16.48%,铁含量为28.35 g/t,其中碳主要以焦炭形式存在,铁主要以单质铁和四氧化三铁等形式存在。

(2)根据锌窑渣的性质,采用浮选优先回收碳,浮选尾矿再磨再磁选回收铁的选矿工艺可获得碳品位为76.12%、碳回收率为85.60% 的碳精矿,铁品位为64.23%、铁回收率为86.42% 的铁精矿。为此类废渣的开发利用提供了高效、经济途径。