数控机床在线测量系统校准技术研究

林云川,程志远

(航空工业成都飞机工业(集团)有限责任公司,四川成都610091)

0 引言

在现代制造业中,常采用兼顾加工功能和测量功能的数控机床对大型复杂、高精度零件进行加工,达到只需一次装夹,便可对加工过程中的零件开展多次测量的目的。数控机床在线测量系统有效提升了零件的整体加工效率和精度[1-2]。数控机床在线测量系统包括机床系统、测量软件和测头系统,借助计算机的性能优势完善数控系统的数据处理能力[3-4]。数控机床在线测量技术依托加工中心的机械传动机构对零件进行测量,因此要保证加工中心的精度符合要求[5]。加工中心在自身重力和主轴受到的切削力的作用下,各机械传动轴在使用过程中会出现一定的磨损和变形,导致加工中心整体精度下降,进而影响数控机床在线测量系统的精度,因此需要对机床的线性轴线精度定期校准[6]。

为了实现数控机床在线测量系统的高精度、高可靠性、低成本校准,国内外的专家学者依据实际技术要求开展了相关研究[7]。武汉计量测试检定研究所的金京等人[8-9]提出了一种采用激光干涉仪和传统标准量块的校准方法,并将将应用到坐标测量机示值误差的测量中。天津市计量监督检测科学研究院的李青等人[10]提出了评定坐标测量机校准综合误差不确定度的方法。目前数控机床在线测量系统的校准工作主要存在以下两方面问题:工作现场环境条件较差和校准过程耗时较长。以三坐标测量机为例,其常年处于恒温20℃且无震动的测量机房中,而数控机床在线测量系统所处的工作环境较复杂,现场环境温度受季节、厂房空间以及零件搬运工作等因素影响处于不稳定状态,因此必然会影响量块校准尺寸测量示值误差的扩展不确定度的评定。由于数控机床的种类繁多,不同型号的数控机床在线测量系统相应指令程序的编制与调用均有所差别,另外采用三维触发式测头对处于多空间方向量块的端面进行测量时,需要多次调整三维触发式测头姿态并校针,导致校准效率较低。

为解决上述问题,本文分析了数控机床在线测量系统的计量特性和技术指标要求,提出了数控机床在线测量系统校准方法:采用激光干涉仪实测加工中心的线性轴线位移量,并以此作为定位精度补偿基准,结合补偿程序计算出单位补偿值,导入加工中心控制系统,降低位置示值误差。以三维触发式测头为核心的数控机床在线测量系统对成组球规进行接触式在线测量,对在线测量系统进行多方向的长度示值误差校准,综合评定得出在线测量系统的精度。

1 数控机床的技术要求及校准、验证标准器

1.1 数控机床的技术要求

在数控机床的调平、几何精度和功能检验(21项误差、轴回转和轴间联动精度)都完全符合技术要求的基础上,才能对其各轴线的定位精度和重复定位精度进行校准。按照规定测量机床和检测设备的代表性温度,以便进行对应的温度补偿。数控机床和校准标准器应在校准环境中进行恒温处理,以降低温度对测量不确定度的影响。

1.2 双频激光干涉仪

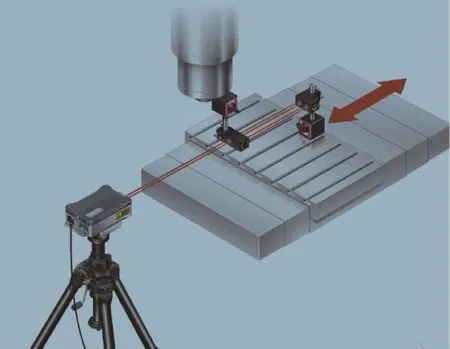

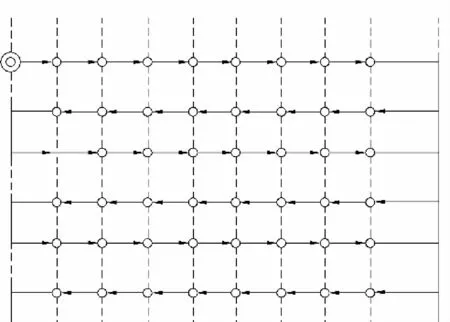

XL-80双频激光干涉仪(以下简称激光干涉仪)是一种以波长为标准对被测长度进行度量的仪器,一般作为长度测量标准使用。校准数控机床在线测量系统时,架设激光干涉仪,调整光照情况,选择合适的测量软件参数(在设置激光干涉仪软件参数时,确保越程、停留时间数值小于数控机床运动程序里的对应参数),加工中心每行进一个步距,激光干涉仪实时记录一个距离值,最后完成三次循环校准。线性测量配置图如图1所示。一般选用德国标准VDI 3441或者国家标准GB/T17421.2-2016生成相应的数据分析结果和图表。

图1 线性测量配置图

1.3 成组球规

为了降低温度对标准器具尺寸测量示值误差的影响,选用碳纤维材料作为长度标准器的底座,因为碳纤维材料线膨胀系数极低,受温度影响较小;为了简化三维触发式测头测长的程序,选用球心距作为标准器具的名义尺寸,一方面球元素的测量不需要投影面,只需要调用测球或圆环的宏指令,使测头在球体上测量5点,即可计算出球心位置,另一方面三维触发式测头在测量球心时无需多次调整姿态和校针。

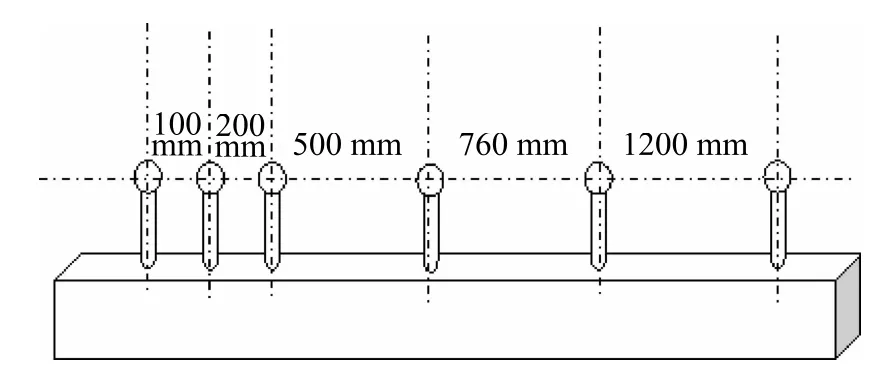

陶瓷球与碳纤维材料底座组成的长度标准器称为成组球规,如图2所示。6个Φ25 mm陶瓷球安装在碳纤维底座上,其中各球心相对第一球心的距离分别为100,200,500,760,1200 mm。

图2 成组球规的示意图

2 数控机床定位精度校准技术

2.1 数控机床轴线运动程序设置

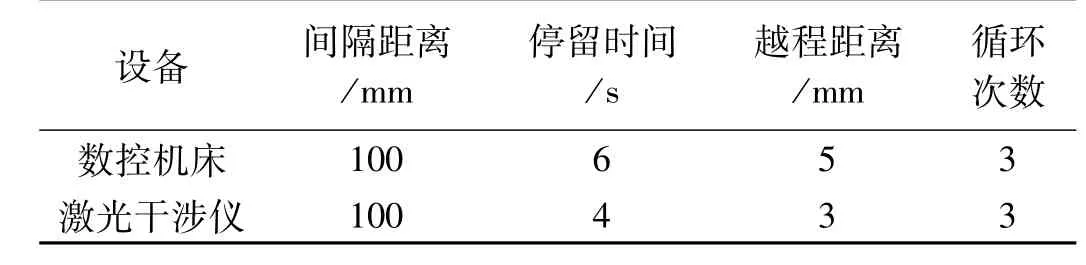

参照数控机床各轴出厂补偿文件,设置相应间隔目标点距离、每个目标位置停留时间、机床运动速度、在极限位置的越程距离和正向负向全行程的循环次数。以X轴为例,在开展数控机床校准工作前,设置数控机床和激光干涉仪的相关参数如表1所示,测量循环路径示意图如图3所示。

表1 数控机床和激光干涉仪的相关参数

2.2 镜组安装事项

依据数控机床的技术要求,对其各线性轴定位精度进行测量时,测量镜组的安装状态将直接影响最终的测量结果,因此在测量的过程中将固定反射镜组和可动反射镜组分别安装在机床的主轴和工作台面上。如果主轴和工作台面无可利用空间,则应选择稳定可靠的贴合面,如线性轴导轨等,非稳定部位的平面或导轨不能作为测量镜组安装的贴合面。

图3 测量循环路径示意图

测量镜组的安装状态必须稳定可靠,一般情况下借助磁性表座使其固定在数控机床的主轴或工作台面上。当主轴运动时,应避免出现抖动或者晃动,比如加工中心的吸气装置会导致测量点的波动较大,重复定位精度也因此受到影响,此时应复查测量镜组安装位置的有效性和可靠性。

2.3 单边全行程校准

首先在数控机床主轴的单边全行程起始点将激光干涉仪的实测值归零,然后将数控机床的主轴运动到单行程范围的最大值,之后比较单轴坐标值变化量与激光干涉仪的实测值之间的差值是否符合定位精度要求,从而决定是否开展定位精度补偿。假如差值未达到定位精度要求,则开展一次来回行程的定位精度校准。开展单边全行程定位精度校准可有效提升工作效率。

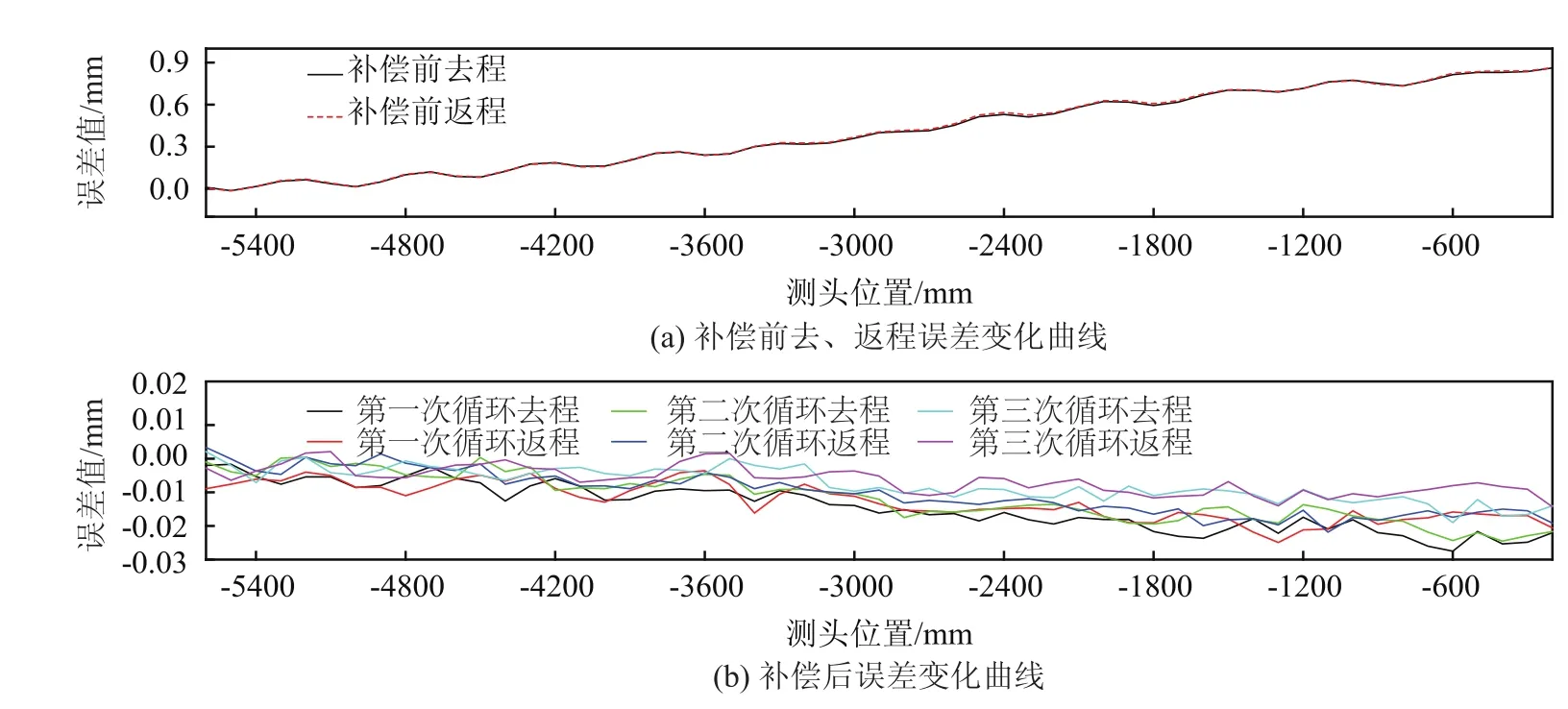

2.4 数控机床定位精度补偿

当数控机床的定位精度未达到技术要求时,需要补偿其定位精度。关闭过去的补偿文件,避免累加补偿造成的计算复杂问题,之后通过激光干涉仪对数控机床的主轴进行一次来回行程的定位精度校准,采用测量软件进行定位误差补偿计算,依次选择参数:均值补偿、绝对值、误差值,绘制误差补偿图表,获得各间隔点的补偿数据。采用RS-232接口自动传输或者手动写入补偿文件并生效执行,最终保证三次循环校准评价结果符合技术要求。以某型号数控机床的X轴为例,图4所示为补偿前、补偿后单点误差变化曲线。本型号设备定位精度的测量不确定度为U=0.4 μm+3.3×10-6ln(k=2)。

通过数控机床在线测量系统定位精度补偿,其相应的测量精度能够达到初始状态的技术要求。当线性轴的单点误差变化往返曲线呈现交叉形态,且经过多次补偿后该现象仍未消除,说明数控机床的机械传动结构存在机械误差,应对数控机床的机械传动结构进行维护、调修后再开展补偿工作。

图4 补偿前、补偿后单点误差变化曲线

3 在线测量系统长度示值误差校准技术

量值的溯源与传递是保证量值准确可靠的重要手段,本文所涉及的量值传递关系图如图5所示。

采用在线测量系统的测头测量成组球规的各组长度示值,评价测头系统的综合精度,其中包含的影响因素有:测头直径、长度的标定准确性、测针触碰工件弯曲变形量、机床运动部件定位误差、环境及材料温度。通过比较成组球规各球心之间的真实值与测量值的差值,综合评价在线测量系统的长度示值误差是否符合技术要求。

图5 计量标准的量值传递关系图

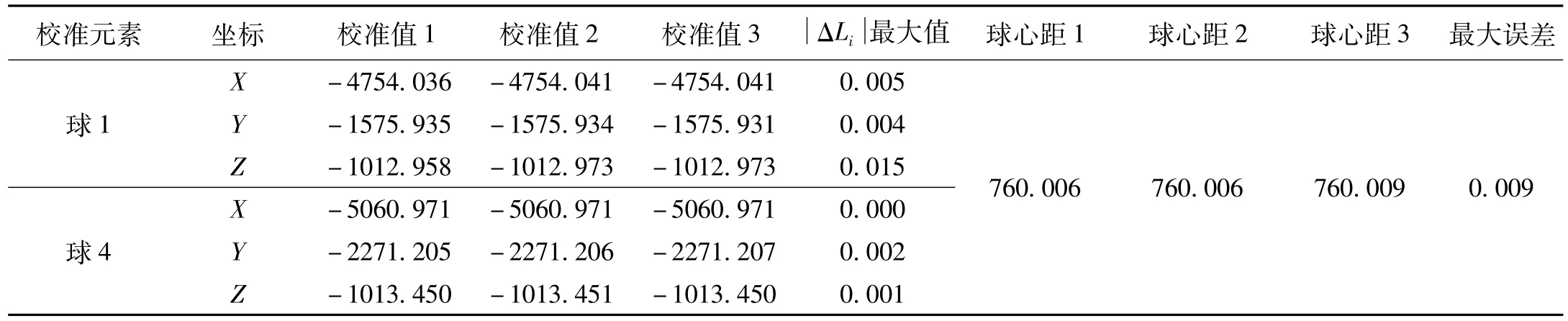

根据加工中心在线测量的范围大小选择3组球规作为标准值。通过调用球心或圆环的宏指令使测头进行在线测量,将球心坐标换算成球心距的校准值,再将校准值与标准值进行比较,评价长度的最大允许示值误差MPEE是否满足要求。考虑到实际测量情况,将长度标准器放在加工中心的3个不同位置,每个位置选择3组尺寸,各测量3次,共进行27次测量。将27个校准值与球心距的标准值进行比较,计算出相应的尺寸测量示值误差。

依据出厂技术协议,五坐标桥式加工中心的技术要求如下:定位精度误差为±0.100 mm,重复性为0.035 mm,综合误差为±0.100 mm。

表3 五坐标桥式加工中心长度示值误差校准结果 mm

下面以球1与球4的球心距为例,其中成组球规第一球心与第四球心的真实距离为760.018 mm,其长度示值误差的校准结果如表3所示。经过计算,重复性为0.015 mm,综合误差为0.009 mm,满足技术要求。

4 结论

对数控机床在线测量系统的校准问题进行分析,提出一种采用激光干涉仪、成组球规进行定位精度及长度示值误差的校准方法,经实验证明该方法可有效保证量值传递的可靠性,而且提升了校准效率,可以有效控制在线测量的综合精度,具有一定技术推广价值。