反相乳液聚合法合成凝胶微球及其封堵性能评价

项营 ,王玺,蒋官澄,邓正强,李万军,叶禹,周海秋

(1.中国石油勘探开发研究院,北京 100083;2.中国石油集团工程技术研究院有限公司,北京 102206;3.中国石油大学(北京)石油工程学院,北京 102249)

0 引言

在油气资源勘探与开发过程中,经常面临着地层井壁失稳垮塌、井漏等情况,导致钻井时间延长、钻井成本增加,甚至引起井眼报废,造成巨大的经济损失[1-3]。油基钻井液因其外相为油相不存在泥页岩水化膨胀问题,且油相本身具有良好的润滑性,对水平井段减小摩阻、托压方面有明显的优势,页岩气水平井及高温井钻井过程中常使用油基钻井液[4-8]。然而,在钻井过程中,油基钻井液最怕遇到的是漏失问题,由于油基钻井液配制成本高,钻井液的漏失导致大量材料浪费,延长钻井周期,急剧增大钻井成本,因此有必要解决油基钻井液的漏失问题[9-13]。

针对油基钻井液的漏失问题,大多采取在油基钻井液中加入随钻堵漏材料,通过架桥、堆积、充填等理论实现封堵,然而由于堵漏材料与漏失通道尺寸存在级配性问题,导致一次封堵成功率低,封堵效果不佳。而凝胶微球材料可较好地解决级配性问题[14-18]。凝胶微球具有一定的弹性,可以轻松挤入漏层裂缝、孔隙,在漏层中,由于裂缝限制作用,储备大量的弹性能,从而增大与漏层内壁的压力和摩擦力,提高地层承压能力,提高一次封堵成功率。

1 实验部分

1.1 材料与仪器

丙烯酰胺(AM)、2-丙烯酰胺-2-甲基丙磺酸(AMPS)、N,N’-亚甲基双丙烯酰胺(MBA)、偶氮二异丁腈及氢氧化钠,均为分析纯;失水山梨糖醇脂肪酸酯(司盘80)、聚氧乙烯脱水山梨醇单油酸酯(吐温80),均为分析纯;3#白油,工业级。主乳化剂、辅乳化剂、提切剂、润湿剂,均为工业级,实验室自制;有机土,工业级;改性沥青、树脂微球,工业级。

数显强力恒速电动搅拌机(TYSH110-S)、高剪切乳化搅拌机(TYJRJ300-I),数显恒温水浴锅(HH-8),电子分析天平(FA1204B),高速离心机(TG16-WS),冷冻干燥机(FD-A10N-50),六速旋转黏度计(ZNN-D6)、渗透性封堵仪(PPT),电稳定性分析仪(FANN-23E)。德国稳定性分析仪(LUMiReader)。

1.2 凝胶微球的制备

在烧杯中加入一定量的去离子水,用于中和2-丙烯酰胺基-2-甲基丙烷磺酸(AMPS)单体,冰浴条件下,在烧杯中加入称好的AMPS,使用pH试纸调节溶液pH 值至7 左右。之后在AMPS 溶液中加入丙烯酰胺(AM)和交联剂(MBA),去离子水,搅拌均匀得到内相。在内相中再加入一定量的吐温80,使用磁力搅拌器搅拌20 min 至乳化剂充分溶解。在烧杯中加入一定量的3#白油,再加入一定量的司盘80,使用磁力搅拌器搅拌20 min至乳化剂充分溶解,得到外相。洗净高速剪切乳化后,将外相倒入大烧杯中,烧杯置于冰浴中。将高速剪切乳化剂转速设为12 000 r/min,开始剪切,剪切过程中倒入内相,剪切2 min 后,加入引发剂偶氮二异丁腈,剪切2 min 后,停止剪切,得到乳液。将乳液倒入三口烧瓶中,将三口烧瓶置于水浴锅中,通氮气20 min 后,开启水浴锅,待水浴锅到达设定温度后,反应12 h,得到凝胶微球产品,代号为OBMG。

1.3 红外光谱分析

为了分析凝胶微球的分子结构,对其进行了红外光谱分析。使用乙醇将凝胶微球乳液破乳后离心洗涤数次,再使用冷冻干燥机将样品冻干24 h 后得到凝胶微球白色粉末样品。将其用溴化钾压片后,进行红外光谱分析。其红外光谱图如图1 所示。

图1 凝胶微球的红外光谱

由图1 凝胶微球的红外光谱可以看出,3421.1 cm-1处为凝胶微球中C—H 键的伸缩振动吸收峰;2939.1 cm-1处为主链中—CH2—的伸缩振动吸收峰。1670.8 cm-1处为AM 中酰胺基团的C‖O 键伸缩振动吸收峰;1189.7 cm-1和1049.4 cm-1处为AMPS 中—SO3-的振动吸收峰;640.5 cm-1处为AMPS 中C—S 键的吸收峰。在图1 中并未出现C‖C 的吸收峰,说明凝胶微球中不存在未参加反应的单体。分析表明,凝胶微球中含有设计的相应官能团,证明通过反相乳液聚合实验得到了预想的产物。

1.4 核磁共振分析

将凝胶微球乳液样品进行破乳、离心、洗涤、冻干后得到粉末样品,再进行固体核磁分析,实验结果如图2。

图2 凝胶微球的核磁共振分析

从图2 可以看出,δ=1.4 ppm 和δ=1.2 ppm 是AMPS 中—CH3的氢核峰;δ=1.4 ppm 是共聚物主链中—CH2—的氢核峰;δ=2.24 ppm 是AMPS 中连接酰胺官能团的—CH—的氢核峰;δ=3.3 ppm 和δ=3.62 ppm 是AMPS 中连接—SO3Na 的—CH—的氢核峰;δ=1.5 ppm 是AM 的—CH2—的氢核峰;δ=2.1 ppm 是AM 中连接酰胺官能团中—CH—的氢核峰。分析结果表明,AM 和AMPS 通过反相乳液聚合成功地发生共聚。

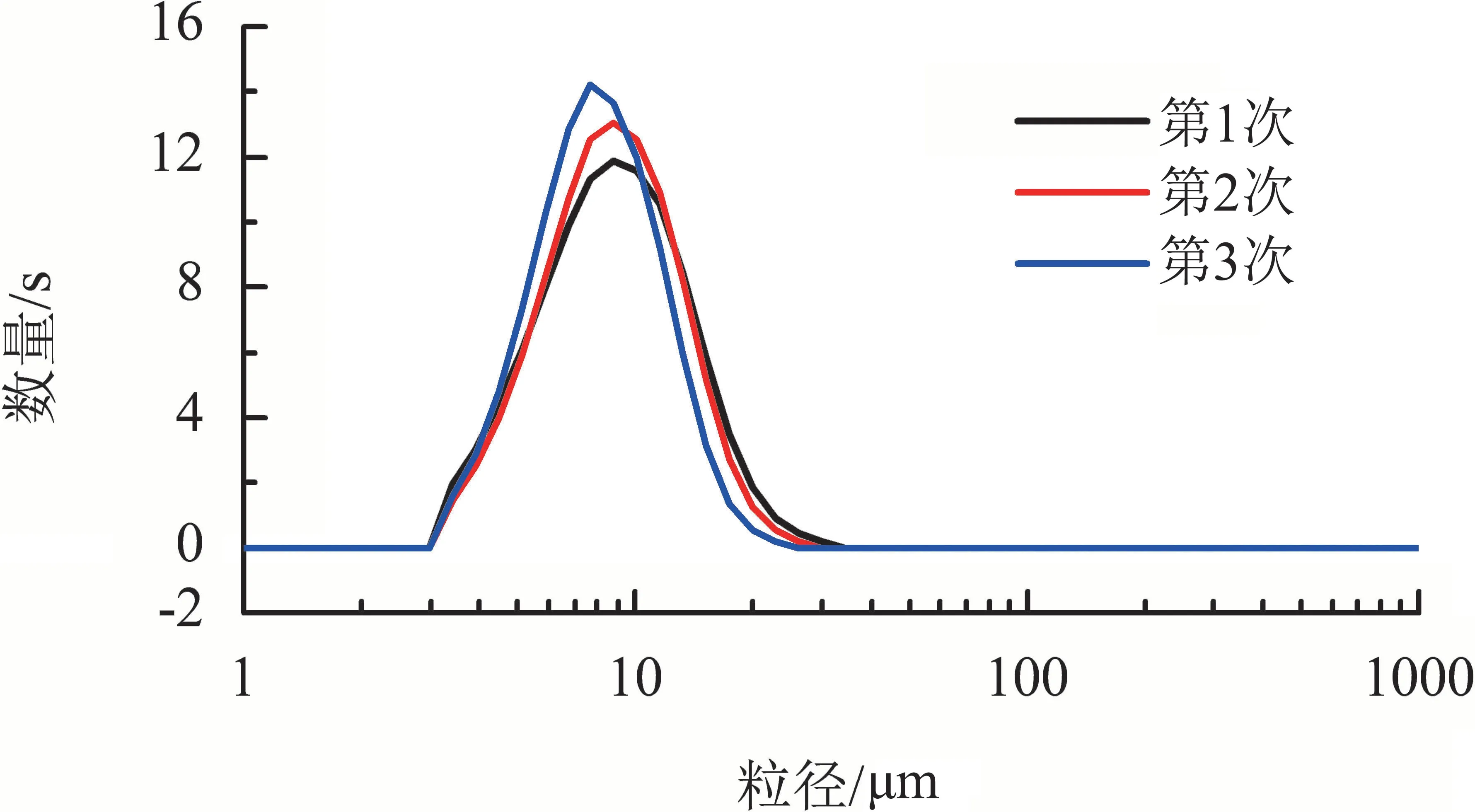

1.5 粒径分析

将凝胶微球OBMG 样品进行破乳、离心、洗涤、干燥等操作后,再测试粉末的粒径,采用英国产马尔文激光粒度仪测试3 次凝胶微球粉末的粒径分布,如图3 所示。从图3 可以看出,凝胶微球粉末的颗粒粒径分布范围窄,呈现单峰分布,说明颗粒形貌单一、规则,分布范围在3~30 μm 之间,适合封堵微米级裂缝。

图3 激光粒度仪测试凝胶微球粉末粒径分布结果

1.6 封堵作用机理

由于地层裂缝分布的复杂性,导致刚性堵漏材料级配性要求严格,不能很好地匹配地层裂缝宽度,堵漏效果差,而可变形柔性材料可以很好地避免这一缺陷,能在裂缝中更好地实现密实封堵。合成的OBMG 凝胶微球是一种可变形柔性材料,其封堵机理如下。一方面,通过参与滤饼形成过程,使油基钻井液滤饼致密性更好;另一方面,凝胶微球还可以使钻井液在近井壁形成一种凝胶隔离膜,降低钻井液滤饼的渗透率,提高井壁稳定性。此外,由于OBMG 凝胶微球乳液与油基钻井液为同类型乳液,加入后不会大幅度影响油基钻井液流变性与电稳定性,因此其相比常规油基钻井液封堵材料配伍性更好。

2 结果与讨论

2.1 合成条件的优化

2.1.1HLB值

对不同HLB值对凝胶微球合成产品的漏失量影响进行了分析。油基基浆配制方法(下同)为:取255 mL 3#白油,加入3%主乳化剂、2%辅乳化剂后高速搅拌5 min,加入2%有机土、3%氧化钙后,搅拌5 min,加入45 mL 浓度为20%氯化钙水溶液,高速搅拌30 min,得到油基基浆。在油基基浆中加入2%凝胶微球后,高速搅拌20 min后,转入老化罐中,150 ℃老化16 h 后,使用PPT封堵仪评价凝胶微球在油基基浆中的封堵效果。使用渗透率为250 mD 的砂盘模拟漏层,结果见图4。由图4 可知,当HLB值等于5 时,合成的凝胶微球在油基基浆中的封堵效果最好。当HLB 值等于4.3 时,乳液体系中只有一种乳化剂,形成的乳液稳定性差。当HLB值等于5.7 时,复合乳化剂中的吐温80 浓度过大,凝胶微球合成过程中易出现聚并。因此,最佳的HLB值为5.0 左右。

图4 HLB 值对漏失量的影响

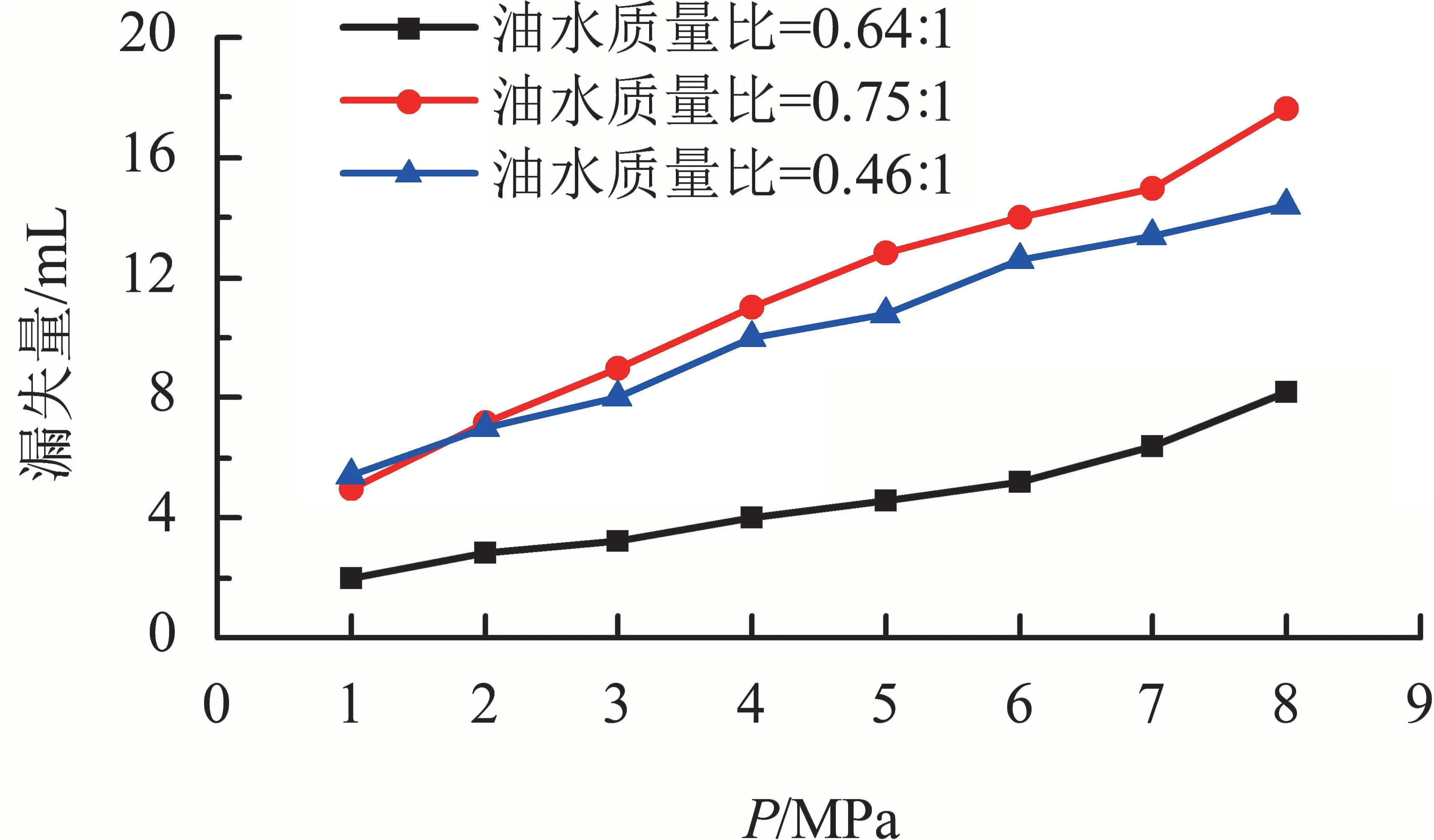

2.1.2 油水比

在其他合成条件不变的情况下,通过改变油水比,确定反应体系的最优油水比。加入凝胶微球的油基基浆漏失量如图5 所示。由图5 可知,油水比对凝胶微球封堵效果影响较大,随着油水比的增大,凝胶微球在油基基浆中的漏失量先减小后增大。当油水比为0.64∶1 时,封堵效果最好,漏失量最低,体系乳化效果最好,产物粒径均匀。这是由于当油水比处于一个合适的范围时,形成的乳液体系黏度合适,不会出现由于体系黏度过高而影响凝胶微球黏结,进而影响产物粒径分布和封堵性能。由此确定油水比的最佳值为0.64∶1。

图5 油水比对漏失量的影响

2.1.3 单体配比

通过改变AM 与AMPS 单体的比例,研究了单体比例对凝胶微球封堵效果的影响,见图6。从图6 可以看出,随着AMPS 单体比例的增加,凝胶微球的封堵效果先变好后变差,当AM∶AMPS物质的量比等于8∶2 时,凝胶微球封堵性能最好。这是由于随着AMPS 单体的增加,凝胶微球的水化基团含量增大,凝胶微球吸水性能变好。当AM∶AMPS 物质的量比等于7∶3 时,漏失量增加,这是由于AMPS 加量过大时,共聚物中的水化基团影响大于吸附基团的影响,导致共聚物黏附能力下降,封堵效果变差。实验表明,AM 与AMPS单体最优比例为8∶2。

图6 AM∶AMPS 物质的量的比对漏失量的影响

2.1.4 交联剂加量

交联剂加量对凝胶微球物理性质和吸水能力有直接影响,交联剂加量影响凝胶微球的物理性质和吸水能力,不同交联剂加量下制得的凝胶微球堵漏效果不一样[19]。考察了交联剂加量对产物油基基浆漏失量的影响,见图7。由图7 可知,随着交联剂加量的增大,凝胶微球在油基基浆中的封堵效果先变好后变差。当交联剂浓度为0.07%时,凝胶微球封堵效果最佳。这主要是随着交联剂浓度的增加,凝胶微球交联密度增大,吸水能力逐渐下降,凝胶微球强度更大。随着交联剂浓度的进一步增大,凝胶微球由硬变脆,韧性下降,导致封堵效果变差。实验表明,凝胶微球的最优交联剂加量为0.07%。

图7 交联剂浓度对漏失量的影响

2.1.5 单体总浓度

由于自由基聚合中,单体总浓度对产物的聚合度有明显的影响,导致产物性能也受到单体总浓度的影响。因此,研究了单体总浓度对凝胶微球封堵效果的影响,实验结果见图8。

图8 单体总浓度对漏失量的影响

从图8 可以看出,随着单体总浓度的增加,凝胶微球在油基基浆中的封堵效果先变好后变差。当单体总浓度为30%时,凝胶微球的封堵效果最佳。这主要是由于共聚物的聚合度受单体总浓度的影响,当单体总浓度较小时,凝胶微球聚合度较小,形成的凝胶微球强度受限,从而导致封堵效果不佳。当单体总浓度进一步增大时,由于单体在内相中产生大量热,体系中的热量不能及时散去,加速反应,内相黏度升高过快,导致自由基活性链端会形成空间位阻,链终止提前,降低了聚合度,使凝胶微球的强度和韧性达不到要求,亦达不到良好的封堵效果。实验表明,凝胶微球的最佳合成单体总浓度为30%。

2.2 凝胶微球性能评价

2.2.1 OBMG对单位压差漏失量的影响

研究了不同浓度的凝胶微球在基础乳液中的封堵效果,在油基基浆中加入不同浓度的凝胶微球,150 ℃老化16 h 后测试单位压差漏失量,实验结果如图9 所示。

图9 不同凝胶微球加量对单位压差漏失量的影响

从图9 可知,在油基基浆中加入2%有效含量的凝胶微球后,具有明显的封堵效果,单位压差漏失量由7.5 mL/MPa 降至1.45 mL/MPa,单位压差漏失量降低率达80%以上。当凝胶微球有效含量超过3%后,单位压差漏失量降低不明显。因此,凝胶微球有效含量最优加量为2%~3%。

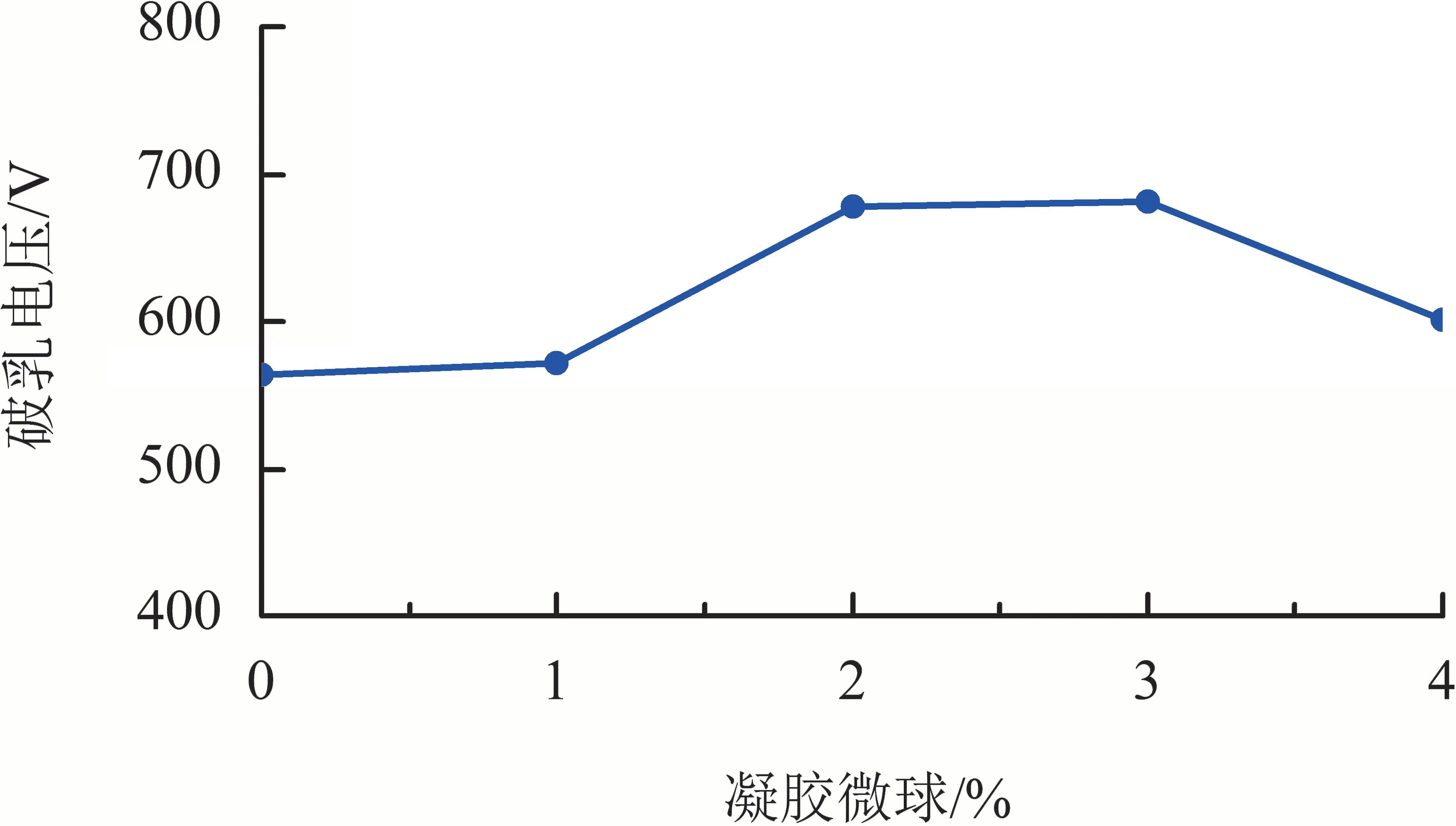

2.2.2 OBMG对破乳电压的影响

研究了不同浓度的凝胶微球对油基基浆电稳定性的影响,在油基基浆中加入不同浓度的凝胶微球,150 ℃老化16 h 后测试基浆的破乳电压,实验结果如图10 所示。

图10 凝胶微球加量对破乳电压的影响

由图10 可以看出,随着凝胶微球加量的增加,油基基浆的破乳电压先上升后下降,当凝胶微球有效含量加量为2%~3%时,破乳电压最高。因此,凝胶微球在油基基浆中,不会对破乳电压产生负面影响,反而有利于提高乳液的稳定性。主要是因为,凝胶微球乳液本身为油包水乳液,与油基基浆配伍性好,此外,凝胶微球为微纳米级颗粒,可分散在油水界面,进一步提高乳液稳定性。

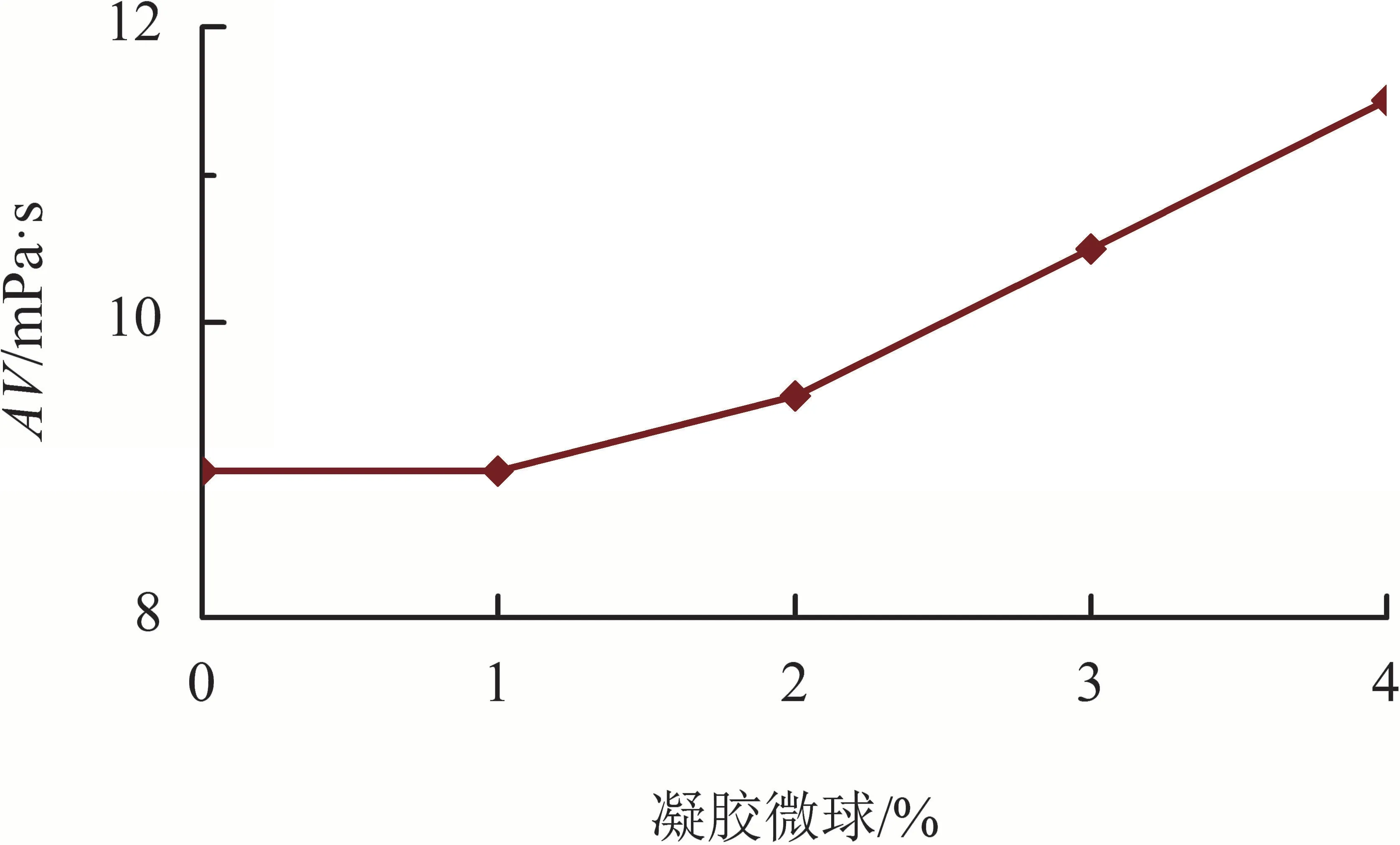

2.2.3 OBMG对表观黏度的影响

研究了不同浓度的凝胶微球对油基基浆黏度的影响,在油基基浆中加入不同浓度的凝胶微球,150 ℃老化16 h 后测试基浆的表观黏度,结果如图11 所示。

图11 凝胶微球加量对表观黏度的影响

从图11 可知,随着凝胶微球加量的增加,油基基浆的表观黏度逐渐上升,但上升幅度不大,4%加量下表观黏度提高率为21.7%。这主要是加入的凝胶微球乳液中凝胶微球的有效含量仅30%,剩下的70%为油包水乳液,且油水比远低于油基基浆的油水比,因此加入凝胶微球乳液后会降低油基基浆的油水比,从而导致其表观黏度上升。

2.2.4 OBMG稳定性

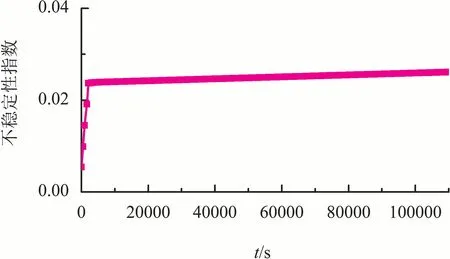

使用稳定性分析仪LUMiReader 测试OBMG乳液的静置稳定性。该仪器是基于背散光散射方法,采用近红外光源探头,测量样品静置条件下的平均散射光强度,不稳定性指数越大表示样品越不稳定。对OBMG 乳液进行连续静置测试,其实验结果如图12 所示。

图12 OBMG 的时间-不稳定性指数曲线

从图12 可知,OBMG 油包水乳液凝胶微球,静置30 d 后,不稳定性指数仍小于0.03,且不稳定性指数呈现不增长趋势,说明OBMG 样品没有破乳分层,静置30 d 后仍具有良好的静置稳定性。

2.3 性能对比实验

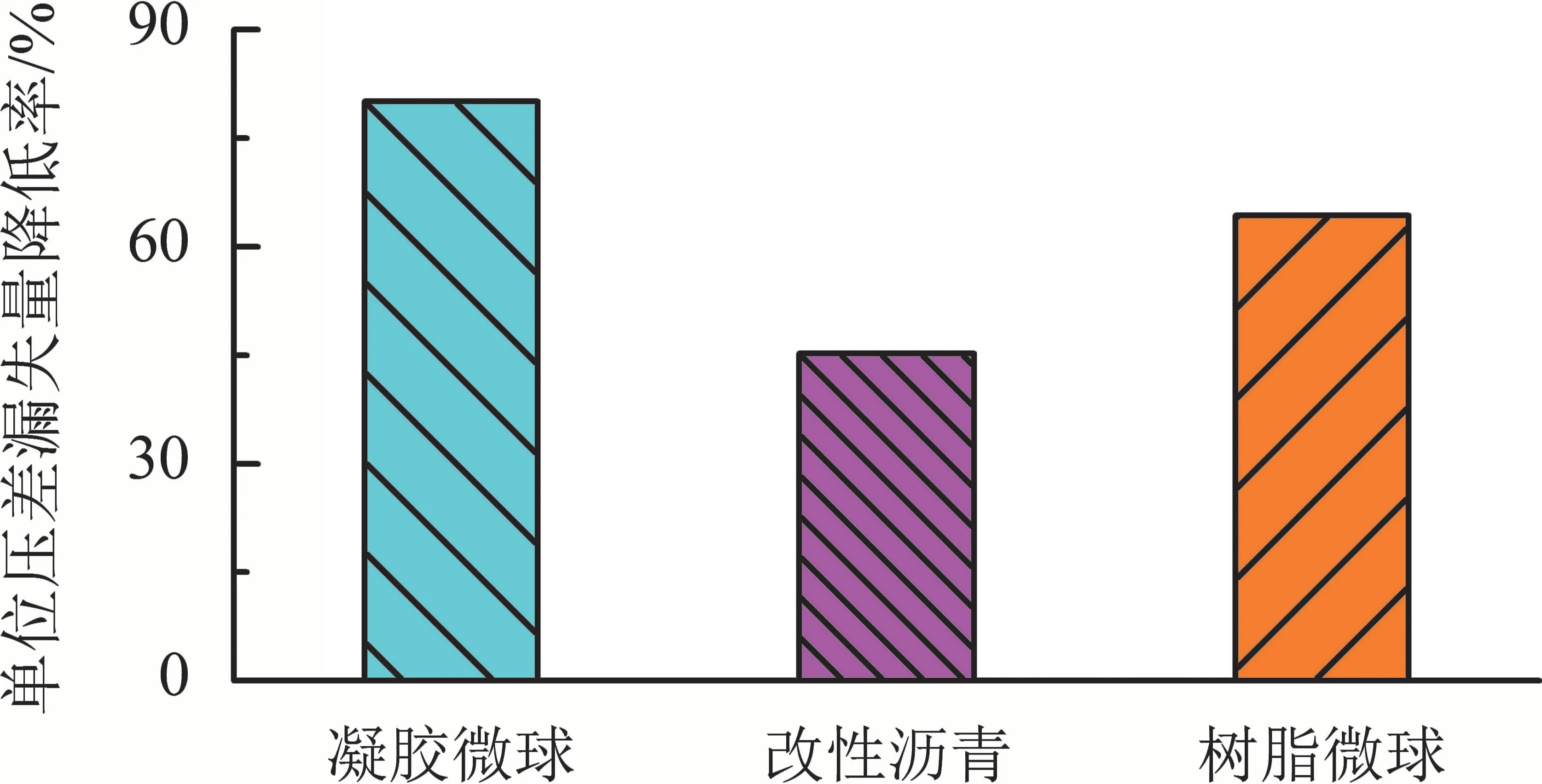

分别在油基基浆中加入2%凝胶微球、改性沥青、树脂微球,150 ℃老化16 h 后测试单位压差漏失量,实验结果如图13 所示。从图13 可知,在油基基浆中加入凝胶微球后漏失量降低率达80%,而改性沥青和树脂微球分别为45.2%、64.3%,凝胶微球封堵效果优于改性沥青和树脂微球。

图13 凝胶微球性能对比实验

3 结论

1.通过反向乳液聚合法合成了AM/AMPS 凝胶微球封堵剂OBMG,在油基基浆中加入2%OBMG后基浆漏失量降低率达80%。

2.凝胶微球封堵剂OBMG 的最佳合成条件为:复合乳化剂的HLB值为5.0、油水质量比为0.64∶1、交联剂浓度为单体总质量的0.07%,单体总浓度为30%。

3.凝胶微球加量为2%~3%时封堵效果最佳,凝胶微球有利于提高乳液的稳定性,且对表观黏度影响不大,凝胶微球封堵效果优于改性沥青和树脂微球。