h-BN 陶瓷的制备与抗冲击性能研究

高晓菊,史 超,李蕾蕾,訾 海,包宇光,王彦莉

(1. 中国兵器工业第五二研究所,山东 烟台 264003;2. 内蒙古北方重工业集团有限公司,内蒙古 包头 014034;3. 中国电建集团西北勘测设计研究院有限公司,陕西 西安 710065)

0 引 言

六方氮化硼(h-BN)具有低介电常数、低介电损耗、低密度、高熔点、高导热、优良的可加工性、优良的耐腐蚀和抗氧化性能等独特的物理化学性能[1-5]。由于h-BN 陶瓷的优异性能,目前被广泛应用在航空航天、冶金、耐火材料、化工等领域[6-9]。其中,当h-BN 陶瓷作为一种透波材料应用在航空航天领域时,它经常会遭受各种苛刻的工况条件,如振动、循环载荷、热冲击、氧化、腐蚀、磨损和冲击等[10]。因此,评价h-BN 陶瓷的力学性能[11],特别是在动态载荷作用下的力学性能具有重要的意义。

近年来,研究学者针对h-BN 陶瓷进行了大量的研究。然而,大多数的研究是关于该陶瓷的制备过程和静态力学性能[12-15]。动态加载是许多结构应用中常见的工况,但其动态力学的影响因素尚未引起足够的重视。为了评价h-BN 陶瓷的动态力学性能,更全面地认识h-BN 陶瓷,本研究将重点研究单轴压缩下h-BN 陶瓷的动态行为和破坏机理,为h-BN 陶瓷材料的动态力学性能测试和今后的研究提供参考。

1 实 验

1.1 材料制备

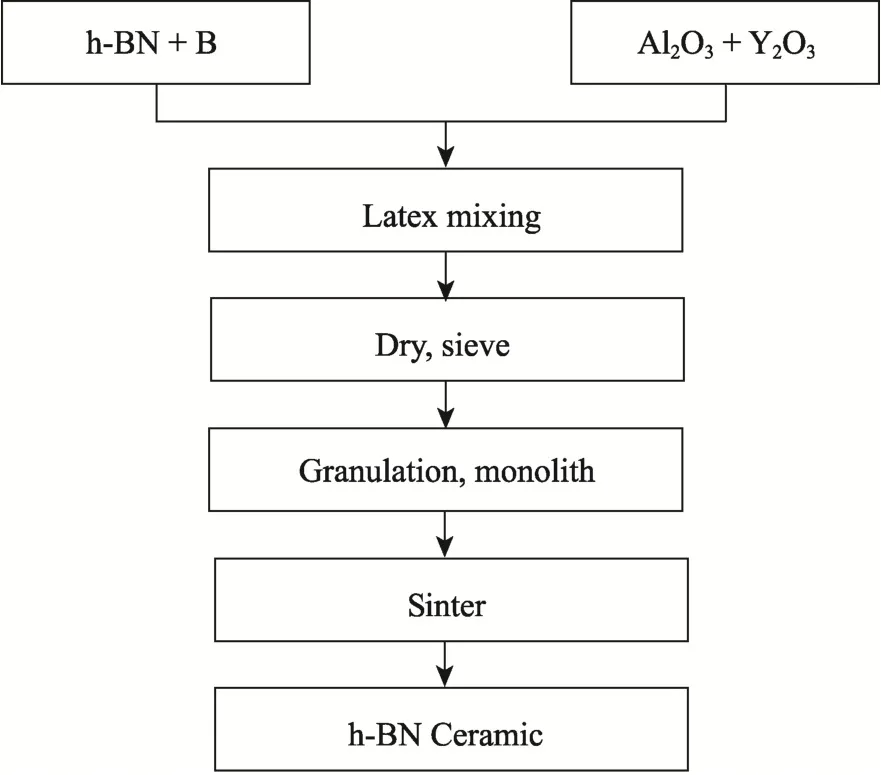

选用h-BN 粉和无定形硼粉(平均粒径<3 μm,纯度>95%)为原料,反应气体为高纯氮气。试样的制备工艺如图1 所示。在这个过程中,原料h-BN粉与硼粉按85︰15 的质量配比称取,同时添加10 wt.%的Al2O3和Y2O3(Al2O3和Y2O3的质量比为2︰3)。复合烧结助剂放于混料罐中,并同时加入无水乙醇及玛瑙球,湿法混合24 h 之后在65 °C 下干燥、过筛及造粒,然后模压成型,并将试样放入到石墨坩锅中,在氮气保护下慢慢升温至1850 °C后,保温2 h,反应过程中氮气为0.5 atm,流量为20 mL/min。当降温至800 °C 时,关掉炉子,随炉冷却至室温,取出试样,研磨抛光,待用。

图1 反应烧结h-BN 陶瓷制备工艺流程图Fig.1 The preparation process of reactive sintering h-BN ceramics

1.2 试验方法

采用x 射线衍射(XRD、CuKα)分析h-BN 陶瓷材料的物相组成。采用扫描电镜(SEM, S-4800)观察h-BN 陶瓷材料的微观结构。采用电液伺服万能试验机(Instron1251 型)对h-BN 陶瓷样品进行准静态压缩试验,其中试样的尺寸规格为3 mm×4 mm×40 mm,压头的加载速率为0.5 mm/min,跨距为15 mm。采用分离式霍普金森压杆实验装置对h-BN 陶瓷样品进行动态(应变率102-104s-1)实验研究,其中准静态、动态试验的加载方向与厚度方向平行,样品尺寸均为Ф8 mm×8 mm。根据贴在压杆上电阻应变片所测得的入射波、反射波、透射波,以及一维应力波理论可得到材料的动态应力应变曲线[16]。

2 结果与讨论

2.1 准静态性能

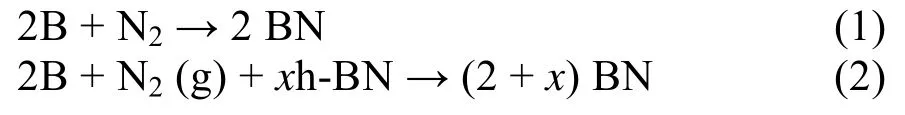

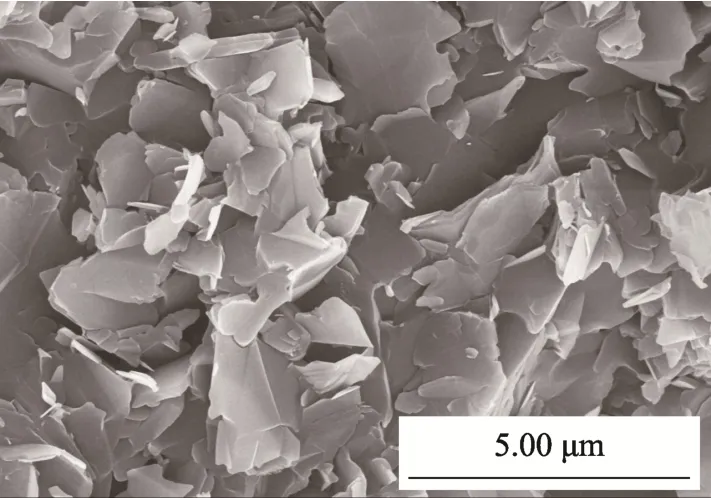

图2 是反应烧结h-BN 陶瓷的X 射线衍射图谱。从图中可以看出,烧结体中只有h-BN 相,表明B 粉和N2气体之间发生了充分的化学反应。具体的反应方程式如(1)和(2):

图2 h-BN 陶瓷的XRD 图谱Fig.2 XRD patterns of h-BN ceramic

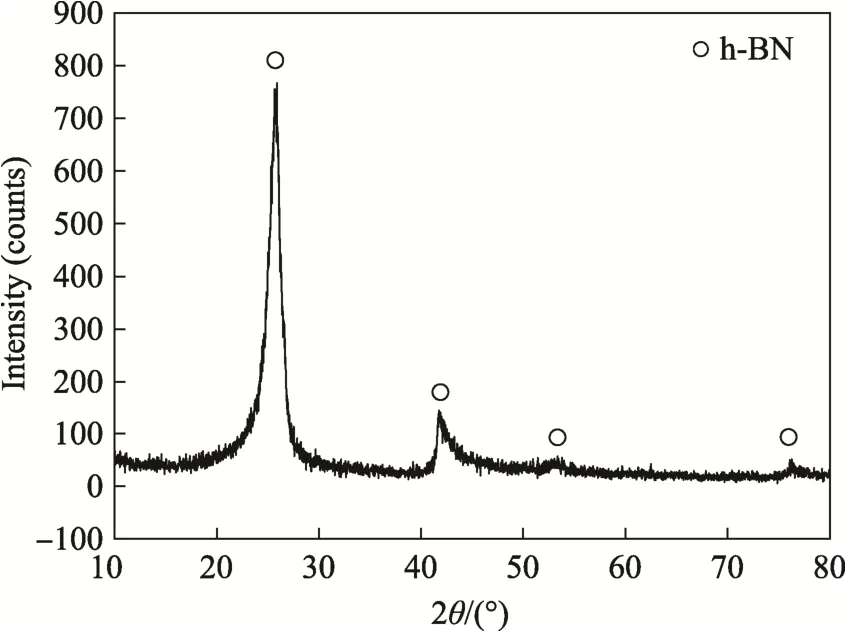

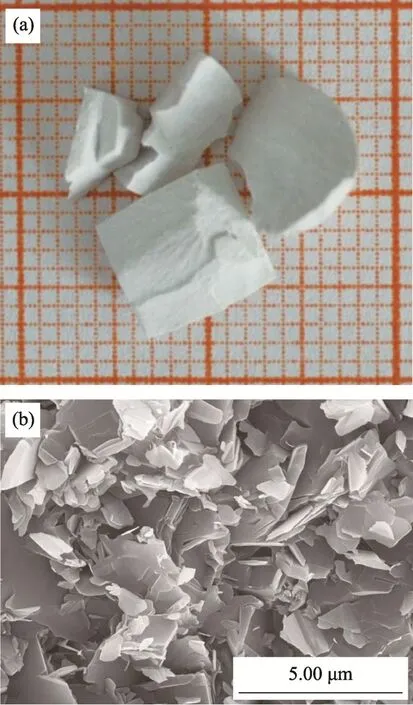

图3 为反应烧结后样品的微观扫描电镜图像。从图中可以看出,实验制得了直径为1 μm 的卡片房室结构颗粒。反应烧结得到的细颗粒能够起到颗粒增强的作用,以提高氮化硼陶瓷强度。此外,随着反应的细颗粒增加,氮化硼陶瓷的密度显著提高,这也会导致强度的提高。同时,本实验制备的h-BN 的相对密度约为70%。

图3 h-BN 陶瓷的SEM 图Fig.3 SEM of h-BN ceramic

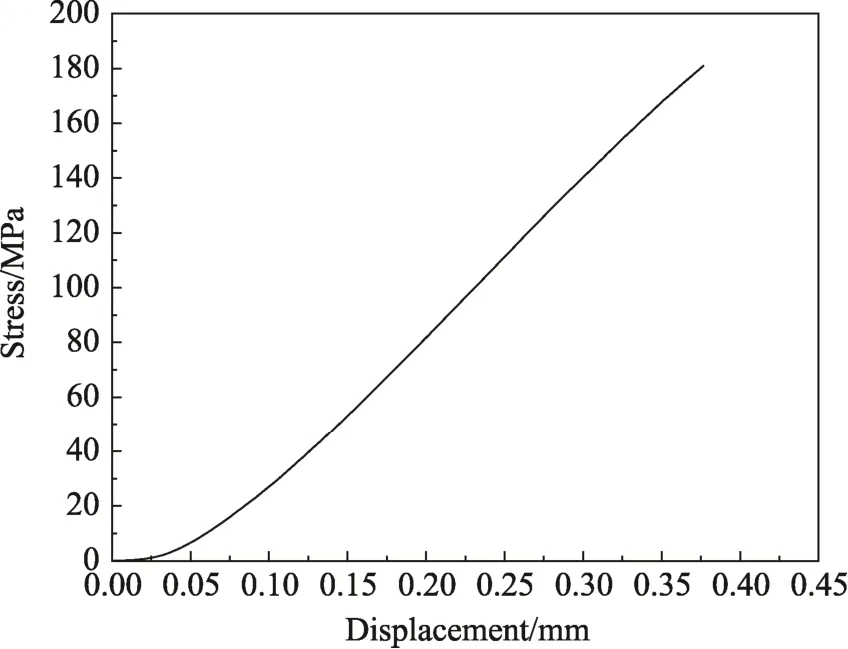

图4 是反应烧结制备的h-BN 陶瓷在准静态载荷下的应力-位移曲线。该应力-位移曲线在整个变形范围内都近似为直线,其中破坏强度为180.86 MPa,破坏位移为0.376 mm。所制备的样品在准静态下呈现脆性断裂行为,无明显的屈服现象。

图4 h-BN 陶瓷在准静态载荷下的应力-位移曲线Fig.4 Stress-displacement curves of h-BN ceramic under a quasi-static load

图5 为反应烧结h-BN 陶瓷材料在准静态压缩载荷作用下试样被冲击破坏后的断口形貌,其中,图(a)为宏观形貌,图(b)为微观形貌。从图中可以看出,复合材料试样主要发生了剪切断裂或纵向劈裂,破坏后呈现出四块体积较大的碎块,如图5(a)所示,包括由剪切破坏后产生的断裂锥体以及纵向劈裂破坏后形成的薄片。从图5(b)的微观断口形貌可以进一步观察可知,该陶瓷试样主要是层片状与台阶式的解理断裂破坏,这是由于在缓慢加载过程中,材料的内部多处存在不同层面上的裂纹扩展与交汇,从而呈现出如图所示的形貌。特别是由于陶瓷材料裂纹尖端的钝化现象,导致其裂纹扩展路径的不断变化,而且裂纹在扩展路径上会出现界面偏转,进而通过增加陶瓷材料受力过程中的能量的机制而增韧。

图5 h-BN 陶瓷的准静态压缩断裂形貌(a) 宏观形貌;(b) 微观形貌Fig.5 Quasi static compression fracture morphology of h-BN ceramic (a) macro morphology (b) micro morphology

2.2 动态力学性能

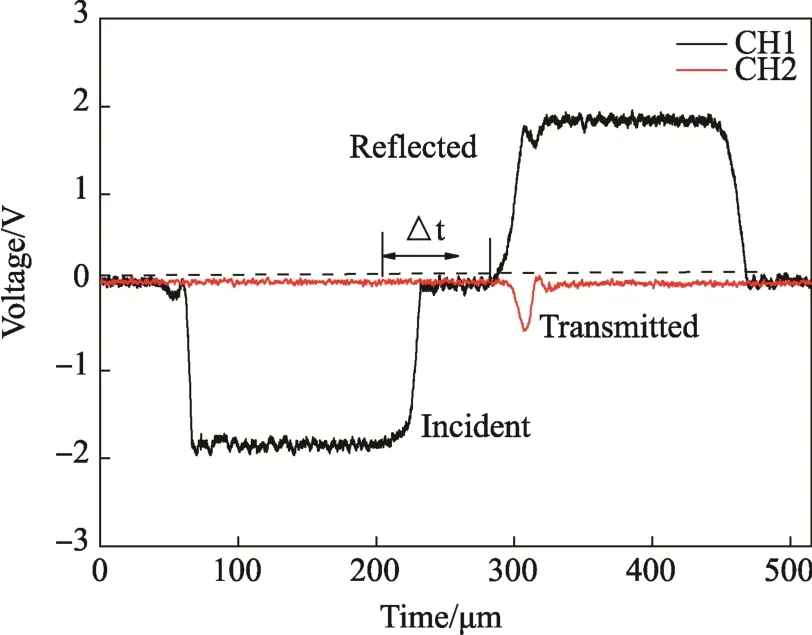

图6 给出了所制备的反应烧结h-BN 陶瓷在800 s-1的应变率下入射波、反射波及透射波的原始信号。当冲击杆冲击入射杆的一端时,会产生一个压缩应力脉冲,沿入射杆传向接触试样的另一端。在杆和制备好的试件界面之间,入射波的一部分会被反射,同时另一部分会被传输到传输杆上。在反射和透射应变脉冲的持续时间里,在一个非常短的时间会发生多个反射和传输,使得应力波被衰减到一个非常低的水平、甚至为零。这也导致反射和透射的应变脉冲时间延迟Δt。

图6 典型的h-BN 陶瓷在800 s-1 的应变率下的SHPB 测试信号Fig.6 Typical SHPB test signal of h-BN ceramics under the 800 s-1 strain rate

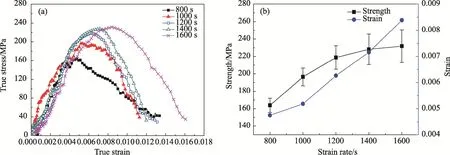

通过计算,可以将图7 所示的记录信号转换成应力-应变曲线。图7(a)为试样在1000-1600 s-1应变率范围内的真实应力-应变曲线,在不同应变率下均可以看到一个倒“V”型的真应力-应变曲线,同时最大破坏应力随应变率的不断提高而上升。在动态压缩应力作用时,陶瓷试样开始显示弹性变形,没有发生明显的屈服现象,这与准静态压缩实验现象类似,但是当加载的应力达到试样的屈服极限后就会开始迅速衰减。h-BN 陶瓷在损伤前表现出的非弹性变形是由于试样在冲击载荷下产生的微裂隙造成的,并不是塑性变形,且h-BN 陶瓷表现出与其它脆性材料相似的动态压缩行为[17,18],因此,h-BN 陶瓷为弹脆性材料。

图7 h-BN 陶瓷材料在不同应变率下的动态压缩响应(a) 应力-应变曲线;(b) 应变率对破坏强度和应变的影响Fig.7 Dynamic compressive characteristics of the h-BN ceramics with various strain rates.(a) Stress-strain curves. (b) Effect of strain rate on strength and failure strain

图7(b)为应变率和破坏强度/应变之间的变化图。可以看出,随着应变速率的增加,h-BN 陶瓷动态破坏强度和应变均有所提高。其中当应变率从800 s-1增加至1600 s-1时,破坏强度从163.8 MPa 提高至231.8 MPa;破坏应变从0.47%提高至0.84%。说明它们都是应变率敏感的。这种现象可以归因于其在压缩过程中的破坏模式。不同应变率下不同的断裂模式可能会导致不同的压缩破坏强度。

2.3 破坏机理

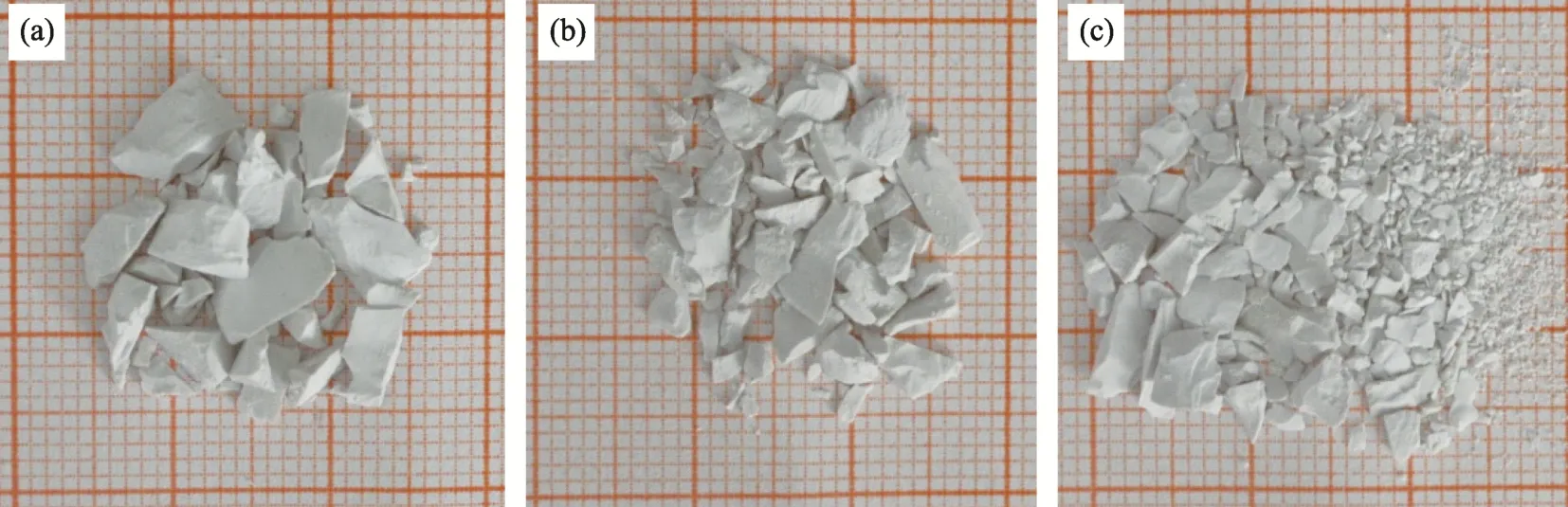

图8 给出了反应烧结h-BN 陶瓷在不同的应变率下的宏观冲击破坏碎片的图像。可以看出,h-BN陶瓷试样在不同应变率下的失效模式不同。随着应变速率的增加,陶瓷样品的破坏程度不断加剧,碎块数量也明显增加。在较低应变率(800 s-1)下,试样破碎形成若干较大碎块,断裂面大部分是与加载轴向成一定角度的剪切破坏面,同时也有小部分纵向劈裂面;当应变率增加到1200 s-1时,破碎程度进一步加大,能够获得较小的碎块;而当应变速率达到1600 s-1时,试样发生粉碎性破坏,而且获得更微小的碎屑。众所周知,陶瓷的破坏是由于裂纹的形成和增殖所致。在较低应变率下,该陶瓷将会产生少量裂纹,同时这些裂纹会有足够的时间进行繁殖,因此导致较低的破坏应力和较大的破坏碎片。而当该陶瓷在高应变率加载条件下,产生的裂缝将没有足够的时间来吸收更多的能量,最终导致更高的破坏应力和更多的裂缝以及更严重的损坏。

图8 h-BN 陶瓷试样在不同的应变率下的宏观冲击破坏碎片的图像 (a) ε˙=800 s-1;(b) ε˙=1200 s-1;(c) ε˙=1600 s-1Fig.8 Macroscopic images of impact fracture fragments at various strain rates(a) ε˙=800 s-1, (b) ε˙=1200 s-1, (c) ε˙=1600 s-1

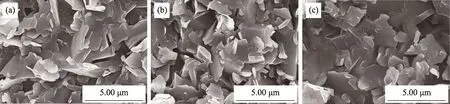

为了进一步探讨反应烧结h-BN 陶瓷在不同的加载速率下的断裂机制,样品的冲击破坏断口微观扫描照片如图9 所示。在一个较低的加载速率下,如图9(a),试样表现出主要是沿晶断裂与少量穿晶断裂。而在高加载速率下,如图9(b),可以看到明显的穿晶断裂与一小部分的沿晶断裂。通常,在材料的薄弱处极易发生裂纹的形成和生长,当加载率相对较低时,有充分的时间在较低强度的区域进行裂纹的形成和传播。因此,这一现象使得试样的微观显微结构图中出现晶间断裂。在高应变率下,因为用于缓和应力集中的时间特别短暂,所以裂纹难以传播和偏转,这导致试样的显微结构图中出现穿晶断裂。

图9 h-BN 陶瓷试样在不同的应变率下的冲击破坏断口的微观扫描图 (a) =800 s-1;(b) =1200 s-1;(c) =1600 s-1Fig.9 SEM micrographs of impact fracture fragments at various strain rates(a) =800 s-1, (b) =1200 s-1, (c) ε˙=1600 s-1

3 结 论

采用反应烧结法制备了h-BN 陶瓷材料,并对其在不同应变速率下的动态压缩行为进行了系统的研究。

(1) 准静态加载下h-BN陶瓷的应力-位移曲线近似为线性关系;

(2) h-BN 陶瓷材料在不同应变速率下的动态压缩应力-应变曲线呈倒“V”型,最大应力随应变速率的增大而增大;

(3) h-BN 陶瓷动态破坏碎片的宏观冲击破坏程度与加载速度密切相关。冲击碎片的显微照片也表明,h-BN 在低加载速度下主要表现为沿晶断裂和少量穿晶断裂,加载速度非常高时,可以观察到明显的穿晶断裂和少量沿晶断裂。