夹点技术在建筑陶瓷换热系统中的应用研究

宫小龙,王云龙,汪和平,冯 青,汤文菊

(景德镇陶瓷大学,江西 景德镇 333403)

0 引 言

陶瓷行业作为国民经济的重要组成部分,其生产过程长期存在耗能高、能源综合利用率低等问题。我国建筑卫生陶瓷工业的能源利用率与国外相比差距较大,西方国家的能源利用率一般高达50%以上,其中,美国达57%,而我国仅为28-30%[1]。当前窑炉多采用加强窑体保温、降低窑体散热损失、利用窑炉抽出的热风和排出的热烟气来干燥坯件等方法来提高热效率。但以上方法也只是停留在设计理论的表面,若想彻底解决窑炉余热利用的问题,则必须深入窑炉过程系统体系,而不是单纯的考虑余热回收或是单个设备、装置的节能。

夹点技术是英国曼彻斯特大学提出的换热网络优化设计方法,并逐步发展成为化工过程能量综合技术的方法论[2]。经过几十年的发展与完善,夹点技术已经在工业上得到广泛的应用[3]。国外Ponce-Ortega[4]等对有相变过程的换热网络的设计,提出了夹点优化方法, Alejandro[5]等将夹点技术与㶲分析相结合对电厂进行设计。国内王瑞[6]、何金春[7]、尚建龙[8]、申玲[9]等将夹点技术应用到化工领域并取得了显著成果,冉宁[10]、杨雪娇[11]通过对电厂换热优化,最终减少了换热总面积及公用工程的费用。另外,在化肥生产[12]、制浆造纸[13]、建材[14]等行业中的应用都取得了不同程度的节能降耗的效果。

陶瓷生产过程伴随着大量的冷热物流的流动,借助夹点技术建立原有能量换热网络的能量匹配方案,分析其能量利用情况,探索可靠的节能改造方案,以期增加整个生产过程的能源利用率。

1 基本概念

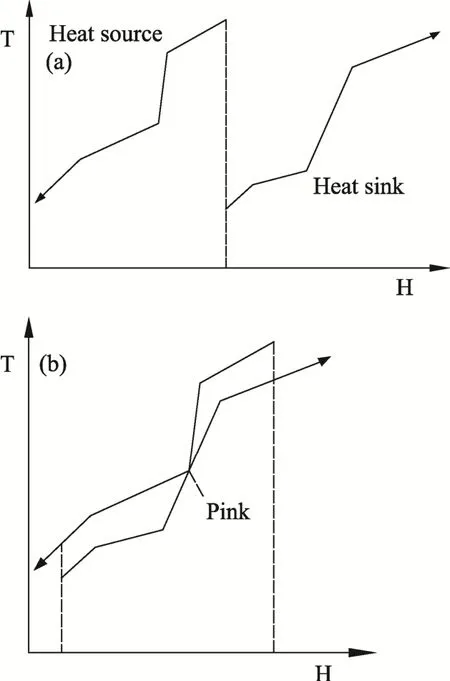

1.1 温-焓图

工艺流股的热特性可以用温-焓图(T-H 图)表示,即流股的温度和焓值的关系图,在换热过程中流股从温度Ti→To其焓变为:

式中,M为质量流率,kg/hr;Cp为热容,kJ/(kg °C)。

将多股冷、热流股合并成两条复合曲线,一起表示在T-H 图上并进行分析如图1 所示。温-焓图的效果是分别将冷流股和热流股复合成两条曲线,通过平移热流股曲线从而精确地表示出每一个温度区间的热容流率的变化,也能够使其计算更为精确。

图1 换热温-焓示意图:(a) 物流复合温-焓图,(b) 夹点形成Fig. 1 Schematic diagram of heat transfer temperature-enthalpy: (a) composite temperature-enthalpy diagram of logistics and (b) pinch formation

1.2 问题表格法

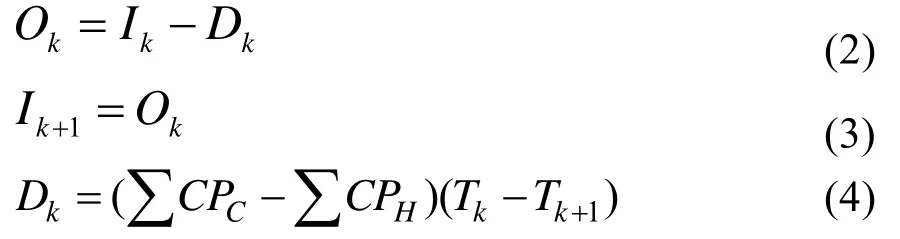

温-焓图法的优点是相对直观,但当物流较多时就会不够准确,此时,问题表格法对于较多物流的处理,能够做到精确计算。依据ΔTmin调整初始温度和目标温度,建立温度区间,要求每个区间内必须保证冷、热物流温差大于或等于ΔTmin。每个冷、热物流的起始温度和目标温度组成的温度区间称作子网络,自上而下,按温位将系统中各物流分为k 个子网络对所有子网络进行热量计算,热流量为零处就是系统夹点。

式中,kD为第k 个子网络为满足热平衡需要增加的外在热量;Ik为由外界或其它子网络供给该子网络的热量;Ok为由第k 个子网络向外界或其它子网络排出的热量。

2 换热网络的优化设计

2.1 数据整理

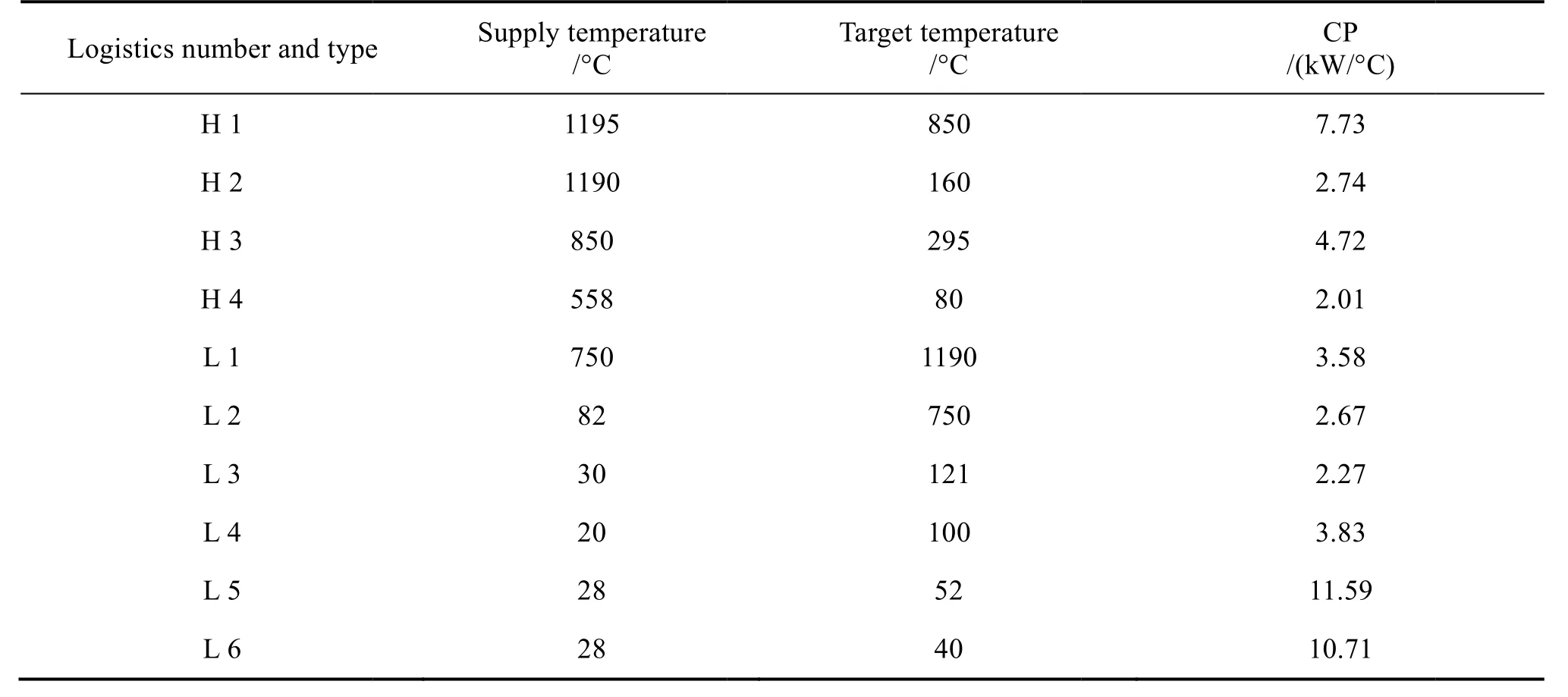

通过对某建筑陶瓷生产厂整个生产流程进行实验测试,获取生产过程相关冷、热流股数据如表1。

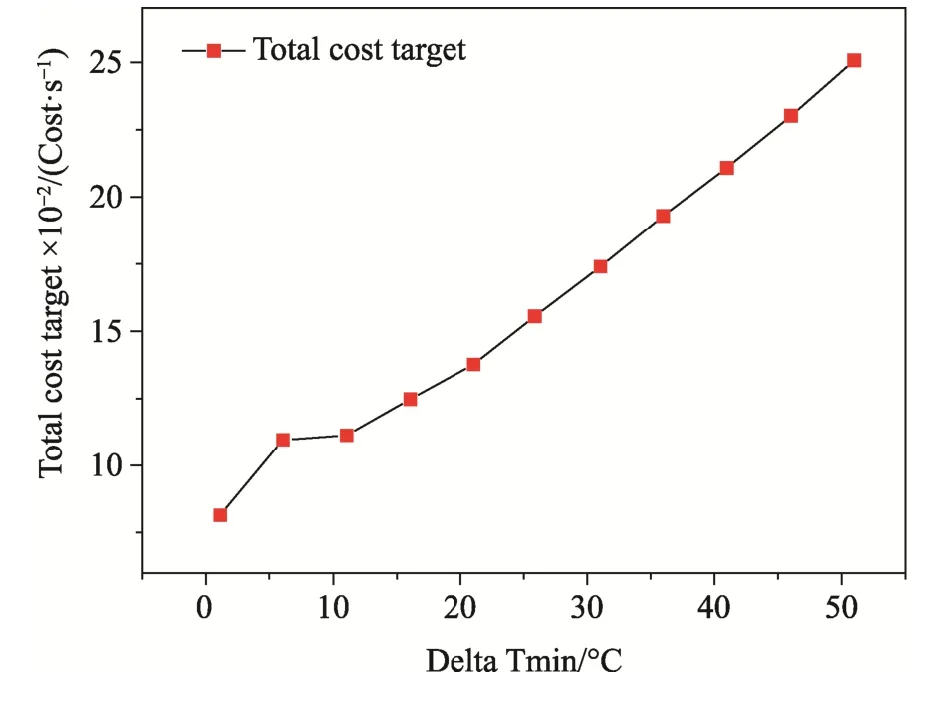

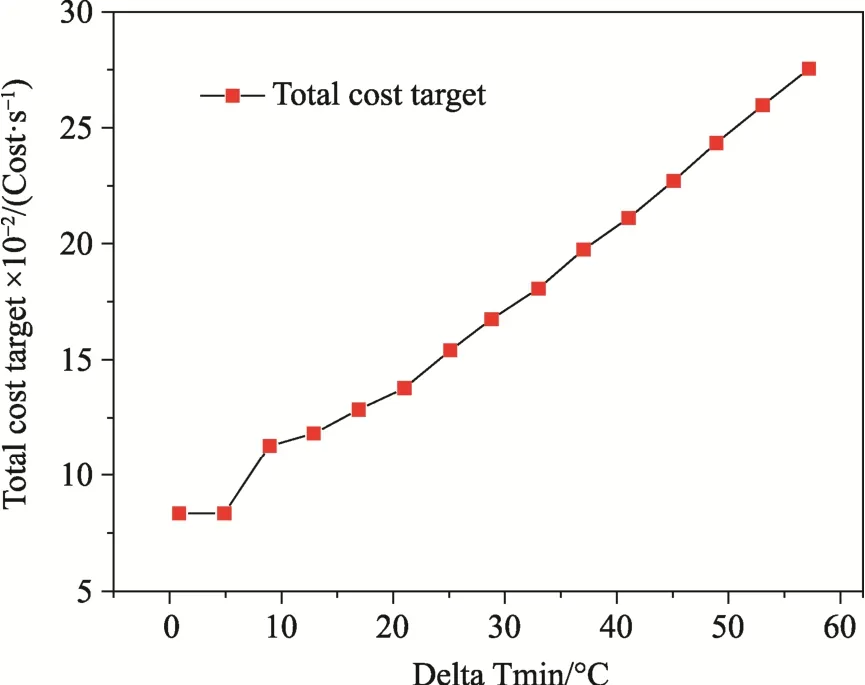

由图2 可知,当取最小换热温差为10 ℃时,均位于整条曲线的拐点位置是较为合理的换热温差取值。

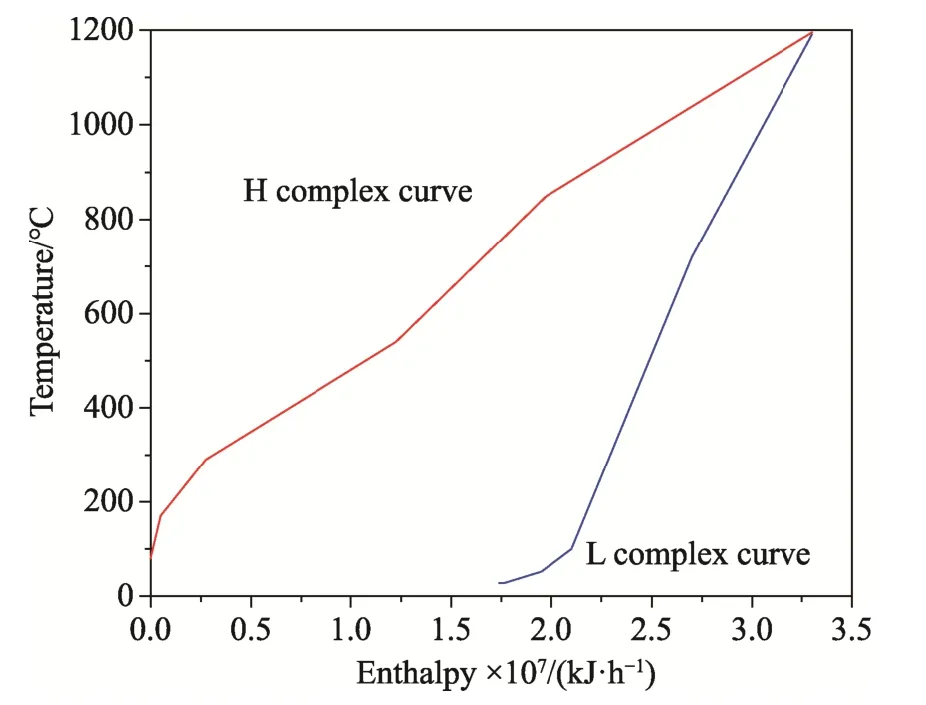

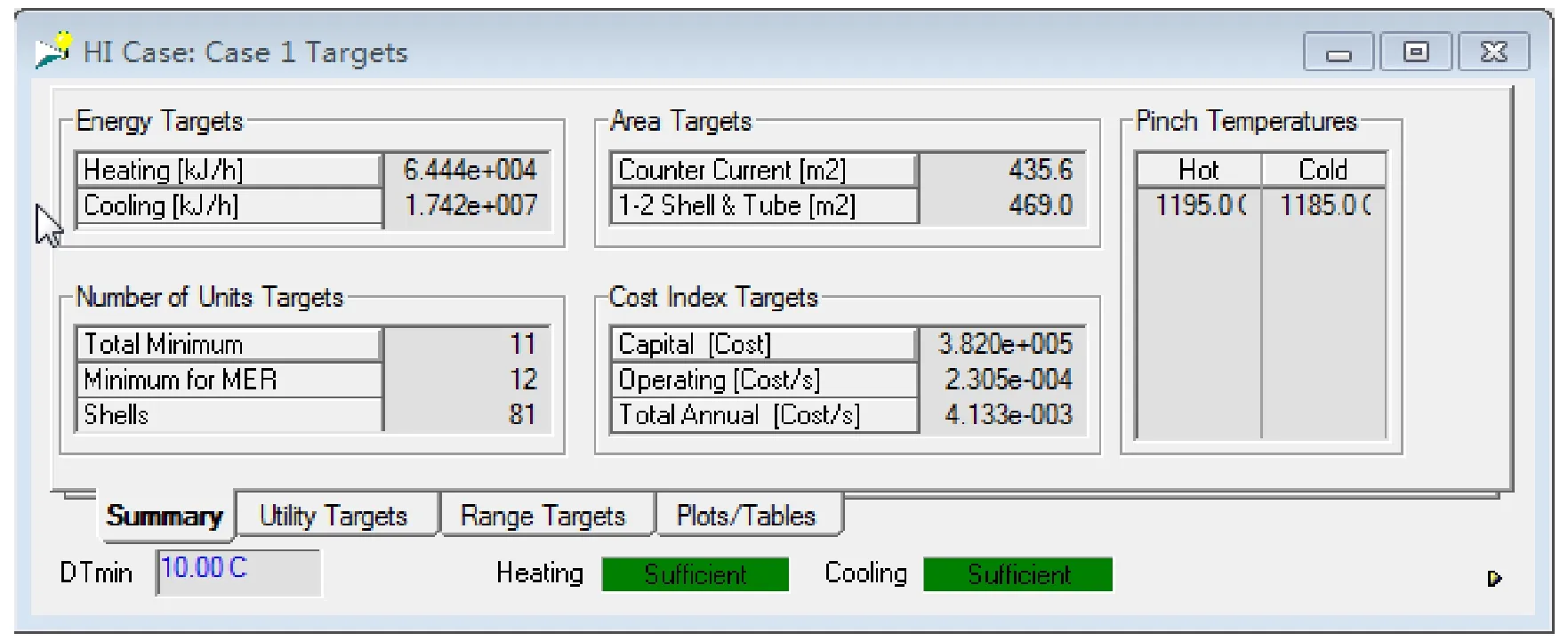

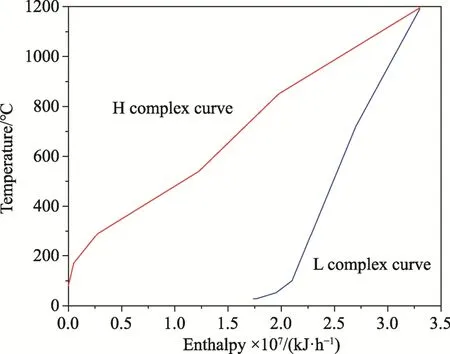

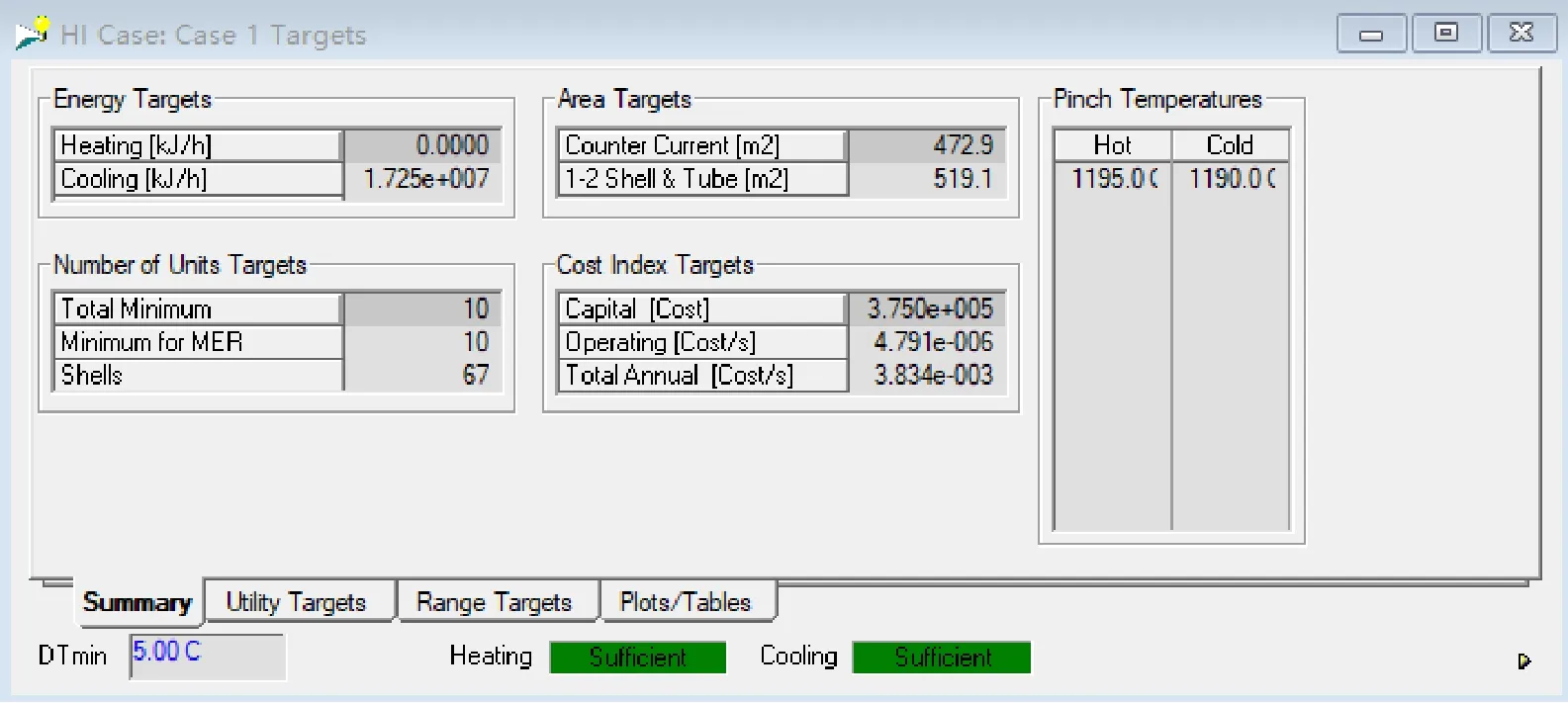

基于实验测量所得数据进行分析,将数据手动输入到Aspen Tech 旗下能量分析器模块Aspen Energy Analyzer,此时,热夹点温度为1195 °C;冷夹点温度为1185 °C,系统中所有热流、冷流形成复合曲线如图3 所示,通过系统自动选取设置的最小温差(DTmin)为10 °C(如图4)。

图3 由冷热物流曲线构成,其中H complex curve 为热物流复合曲线,L complex curve 为冷物流复合曲线。由于夹点位置位于整个系统温度最高的位置,此时,由换热网络公用工程复合曲线可知,公用加热工程仅存在高温位置。

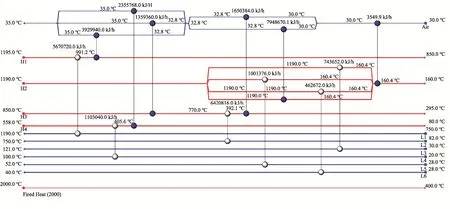

图5 显示现有换热网络中各能量流动情况,这是对已有换热网络情况的说明。首先,从换热网络图可以得出烧成带与预热带烟气对坯体传热以及换热后窑头烟气中所含能量。其次,喷雾干燥塔系统,燃料燃烧产生的热烟气与配比的空气经过管道进入喷雾干燥塔内,经过与喷淋进入的泥浆等换热后剩余能量。以及冷却带产品一部分能量由窑尾的直冷风直接与坯体换热带走,另一部分换热给急冷风,换热后的热烟气经过管道将热量传递给干燥带坯体进一步排除坯体中的水分,除这两部分以外冷却带坯体所提供的能量剩余。

表1 流股参数Tab.1 Paramett ers of the currennt stocks

图2 换热网络络温差和总费用用Fig.2 Tempperature differennce and total cost of the heat exchangeer network

图3 换热网络复合合曲线Figg.3 Composite curve of the heatt exchanger netwwork

图4 换热网络络夹点温度及夹夹点温差Fig.4 Pinn ch temperaturee and pinch temmperature differeence of the heatt transfer netwoork

图5 已有换热网络网格Fig.5 Previous heat transfer network grid

图6 换热网络温差和总费用Fig.6 Temperature difference and total cost of heat exchanger network

2.2 节能优化方案分析

通过对陶瓷生产过程已有的能量匹配方案进一步分析,选取更为精准的夹点温度为5 °C,并在此基础上进一步通过利用能量分析模块Aspen Energy Analyzer 对物流匹配重新优化设计。由图8可知当设置的最小温差(DTmin)为5 °C,此时,热夹点温度为1195 °C,而冷夹点温度为1190 °C;而换热网络温差和总费用曲线如图6 所示,最小换热温差位于曲线较低拐点处。

冷夹点温度为1190 °C 与冷流股最高温度相等,此时输入进的热流最高温度正好等于热夹点温度。这表明,现在所分析换热网络没有夹点温度,阈值问题是夹点问题的一种特殊情况。此时,换热网络复合曲线如图7 所示,冷热物流复合曲线更加接近,冷物流所需热量完全由热流提供,系统无须额外的热流提供能量。

图7 换热网络复合曲线Fig.7 Composite curves of the heat transfer network

经过重新设置最小温差,并在此基础上进行换热网络的优化设计,得到的结果如图9。

由图9 可以得出,优化后的换热网络,实际工程是干燥窑出口热烟气与进入喷雾干燥前的泥浆之间进行换热,利用热烟气的能量对泥浆进行加热,使泥浆在进入喷雾干燥塔之前预热。通过换热网络分析可得,窑尾烟气所含能量远大于干燥窑中坯体所需,因此,将窑尾烟气与泥浆进行换热,减少了喷雾干燥塔中的热烟气需求量,从而达到节能目的。

图8 换热网络夹点温度及夹点温差Fig.8 Pinch temperature and pinch temperature difference of the heat transfer network

图9 优化后的换热网络网格图Fig.9 Composite curve of the heat transfer network after optimization

3 结 论

(1) 针对某建筑陶瓷厂生产实际,对已有陶瓷生产过程主要物流换热网络分析,得到了烧成辊道窑燃料燃烧所释放的能量经过与坯体等进行热交换,实际需要公用工程为6.94×106kJ/h。喷雾干燥塔系统,燃料燃烧产生的热烟气与配比的空气经过管道进入塔内完成混合传热,经过与喷淋进入的泥浆换热后,实际需要公用工程为 2.36×106kJ/h 。

(2) 对生产过程进行优化分析,利用干燥窑尾气出口热烟气对泥浆进行加热,热烟气与中转池出口泥浆进行换热,加热泥浆。根据能量守恒原理,泥浆预加热的能量可合算成能量输入。利用热烟气的能量对泥浆进行加热,使泥浆在进入喷雾干燥塔之间预热到80 °C,优化后可节约公用工程为 8.27×105kJ/h,每小时可节约天然气量为25.08 m3,节能效率为3.0%。