自释釉制备技术的研究进展

李家科,韩效奇,陈 滢,刘 欣,王艳香,郭平春

(景德镇陶瓷大学 材料科学与工程学院,江西 景德镇 333403)

0 引 言

陶瓷在我国发展历史悠久,改革开放以后现代陶瓷工业进入了快速发展阶段,并取得了较大进步,但发展的同时也带来了诸多问题,其中高能耗、高污染是较为突出问题。近年来,随着可持续发展战略提出,陶瓷行业也倡导节能减排,绿色可持续发展[1-3]。

釉是覆盖在陶瓷制品表面一层无色或有色的玻璃质薄层,通常是利用长石、石英、粘土和滑石等原料按一定比例配合(部分原料可先制成熔块)经过研磨制成釉浆,施于坯体表面,经一定温度烧制而成。釉具有可增强陶瓷强度、美化器物、增加表面平整度、便于洗拭和增加陶瓷寿命等优点。传统陶瓷生产过程中,其釉料制备需要高品质原料、色料以及陶瓷加工设备等,这显著增加陶瓷产品生产成本[4,5]。

自释釉是利用坯体自身反应在表面生成类玻璃物质,省去釉料制备和上釉环节,从而达到节省原料、减少工艺流程目的。

自释釉最早报道在上世纪七八十年代,俄罗斯学者Merkin A P[6]提出以碱溶液作为自释剂,陶瓷坯体无需上釉,在一定条件下,自释剂扩散到坯体表面,在陶瓷表面形成釉层-自释釉瓷。随着自释釉制备技术发展,自释釉已由单一日用陶瓷自释釉发展成具有高温自导热自释釉[7]和耐磨高强度自释釉[8]。当前自释釉还没有规模化应用到生产中,其自身的一些形成机理还存在争论,有待于进一步深入研究。本文主要综述自释釉的种类、形成机理、应用前景以及制备过程中存在问题,同时对自释釉制备技术发展趋势进行了展望。

1 自释釉的分类和形成机理

1.1 自释釉的基本概念

传统陶瓷生产中坯体需要上釉,即在坯的内、外层施加釉浆,经过干燥和烧成,使坯釉结合在一起,并在坯体表面形成一层光滑平整的类玻璃物质。而自释釉在制备过程中无需上釉,利用干燥和烧成过程中自释剂在毛细管力或浓度差作用下扩散到坯体表面[6,9],经过熔融而在陶瓷表面形成釉层,这种工艺方法省去了制釉和上釉工序,降低制备成本和简化工艺流程。

1.2 自释釉的分类与形成机理

根据自释釉的生成机理不同,自释釉可分为两大类:一类是坯料中外加一定量的水溶性物质(称为自释剂)[6,10],在坯体干燥过程中由于水分蒸发和毛细管力的作用下,自释剂从坯体内部迁移到表面,在受到热辐射的情况下,由于自释剂与水的沸点不一致,故水分蒸发而自释剂则富集于表层,在一定烧成温度下,自释剂在坯体表面熔融形成类玻璃物质即釉层,因加入的自释剂溶于水,故称之为水溶性自释釉[11];另外一类则是利用坯体中各组分在烧成温度下相互反应生成低共熔体,在毛细管力等作用下,低共熔体扩散到坯体表面形成类玻璃物质,由于自释釉来源于坯体内部组分之间反应而生成的低共熔物,故将这类自释釉称为原位法自释釉[12]。

2 水溶性自释釉

常用水溶性自释剂可分为碱和盐两大类,碱类有NaOH、KOH 和LiOH 等,盐类有Na2CO3、K2CO3、NaHCO3和NaCl 等。这些物质可以单独或混合使用作为自释剂。

2.1 水溶性碱为自释剂制备自释釉

碱类物质作为自释剂常用的原料有NaOH、KOH 等,一般外加量为5-7%[11],在900-1200 °C烧成温度下可得到效果较好的自释釉。如Merkin A P 等[13,14]利用火山岩、珍珠岩和黑云母等为主要原料,以NaOH 为自释剂,采用干压成形制备自释釉瓷质砖。研究结果表明:当自释剂的加入量为3.5%时,在烧成温度900-950 °C 条件下,可以获得表面光滑的自释釉瓷砖。此外,Merkin A P 等[6]在制备自释釉瓷砖的基础上,优化制备工艺参数,将坯体在125 °C 热辐射干燥28 min,可以使坯体内外层NaOH 浓度差大于20 mg/g,从而得到釉面效果较好的自释釉。另外,水光甫等[15]利用NaOH 溶液作为溶剂对粉体进行造粒,采用干压成形工艺制备自释釉外墙砖,当NaOH 溶液(浓度30%)添加量为4%时,在1140 °C 烧成温度条件下可以制备釉面质量较佳的外墙砖,研究还发现,NaOH 在坯体内沿厚度方向梯度分布,表层含量最高可达53.99 mg/g,而坯体内部含量最低至17.36 mg/g,这说明NaOH 在表面富积是形成自释釉的原因。

2.2 水溶性盐为自释剂制备自释釉

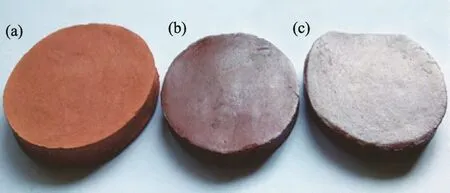

采用水溶性碱(如NaOH、KOH 等)为自释剂,由于碱性较强,对设备具有很强的腐蚀性,减少设备使用寿命。而利用一些可溶性盐(如Na2CO3,NaCl 等)制备自释釉,由于碱性较弱,可有效减少对设备腐蚀。缪松兰等[16]采用Na2CO3、K2CO3等制备自释釉,研究表明:当自释剂外加量为4-6.5 wt.%、1170 °C 烧成温度条件下,可得到釉面效果较佳的自释釉瓷砖。他们认为自释釉形成机理为自释剂在干燥过程中借助水分子迁移并富集于坯体表面,在烧成过程中起到熔剂作用生成釉层。此外,曹文等[17]以瑞金紫砂和红土为主要原料,当NaHCO3添加量为3wt.%时、1130 °C 烧成温度条件下,可以获得效果较佳的自释釉紫砂器皿的配方,图1 为在紫砂泥中添加不同含量自释剂所制备试样的宏观照片,从图中可以看出,随着自释剂含量增加,试样表面出现不同程度自释釉[17]。此外,他们研究发现,自释剂溶于水后电离出Na+,并随着水迁移到坯体表面,在高温条件下生成钠长石熔体而形成釉层。

图1 不同活化剂添加量样品的照片[17](a) 0wt.%;(b) 3wt.%;(c) 5wt.%Fig.1 Photographs of the samples with different contents activation agent [17] (a) 0wt.%, (b) 3wt.% and (c) 5wt.%

作者以Na2CO3溶液对粉体造粒,采用干压工艺成形坯体,研究了Na2CO3添加量对自释釉效果的影响规律,并对工艺参数进行优化。图2 为烧成温度1200 °C 条件下制备试样截面的SEM 照片。从图2 可以看出,当坯料中未加入自释剂时,试样表面无釉层、内部的气孔均为不规则状。当坯料加入自释剂后,试样开始出现釉层,在试样近表面处出现大小不一的球状气孔,随着自释剂用量的增加,试样釉层逐渐增厚。当添加量从3wt.%增加到5wt.%时,釉层厚度从150 μm 增加到300 μm(图2(b)、(c))。

图2 不同自释剂添加量所制备试样截面SEM 照片:(a) 0wt.%;(b) 3wt.%;(c) 5wt.%Fig.2 Cross-sectional SEM images of the samples with different contents of activation agent (a) 0wt.%,(b) 3wt.% and (c) 5wt.%

此外,从图中可以看出,坯釉之间没有明显的界限,这说明自释釉的坯釉结合性能良好。随着自释剂含量的增加,釉层明显增厚,这是由于扩散到坯体近表面自释剂含量增加的结果,而釉层中气泡呈规则球状,这是由于釉层中高温熔体较多,粘度相对于坯体内部较小,在表面张力作用下,气泡呈现球状,而在坯体内部,由于熔剂量较少,粘度较大,表面张力作用不明显,从而气泡呈现不规则状。因此,试样近表面是否存在球状气泡通常为判断自释釉形成的依据。

为了证实上述分析结果,对试样截面Na 元素分布进行EDS 能谱分析,线扫描方向从釉层向坯体(图中箭头方向),其结果如图3 所示。从图3(b)中可以看出,随着从釉层向坯体内部扫描距离增加,Na 元素浓度强度主要分布在5-20 之间,当距离增加到120 μm 时,Na 元素浓度突然降低,并维持在0-2.5 之间,这说明自释剂(Na2CO3)扩散到坯体表面形成了釉层,釉层的厚度约为120 μm。对照图3(a)扫描区域可以看出,致密层厚度约为120 μm,其结构致密,内部气孔呈现球形,而坯体内部气孔呈现不规则形状,试样EDS 分析结果证实上述分析的合理性。

图3 自释釉试样截面Na 元素的EDS 分析Fig.3 Fractured surface EDS analysis of Na of the sample

2.3 混合水溶性自释剂制备自释釉

这种工艺是采用两种或以上自释剂制备自释釉的工艺方法。采用混合自释剂目的是为了增加自释剂扩散的速率,达到提高自释釉质量的目的。如以混合碱作为自释剂,随着一种碱离子浓度的增加,对另一种碱离子来说,由于混合效应使自释剂的活化效果变强[18]。文进[19]等以Na2CO3和K2CO3为自释剂制备自释釉,研究发现,坯体酸度系数CA 为1.8-2.0、自释剂添加量4-6wt.%,在1160 °C 烧成温度条件下可得到光亮的釉层。此外,曹文[17]等探究了混合自释剂含量对自释釉效果的影响,发现外加混合自释剂质量为3wt.%时,在1130 °C 下烧成可以制备出自释釉紫砂器皿。

水溶性自释釉具有制备工艺简单、操作方便等特点,比较适合于内、外施釉产品,如日用陶瓷碗、盘和茶壶等,卫浴的坐便器、洗脸盆等。 由于自释剂主要在干燥阶段扩散到坯体表面,如坯体各处温差较大,会使扩散到坯体表面自释剂分布不均匀,导致釉层厚度不均匀,从而降低产品表面的平整度和光泽度。这种工艺制备的自释釉光泽度一般在30-70 之间,比传统陶瓷产品光泽度要低。

3 原位法制备自释釉

利用坯体在烧成过程中产生低共熔物,在毛细管力和晶体结构变化等作用下使低共熔物扩散到坯体表面而形成釉层,由于在坯体中原位产生熔体并扩散到坯体表面形成自释釉,把这种自释釉制备方法称为原位法自释釉。与水溶性自释釉相比,原位法自释釉可以克服水溶性自释剂在坯体成形过程的流失和对设备腐蚀等缺点。

杨子初等[20,21]采用硅灰石、钾长石、高岭土和石英等为原料制备自释釉,其中坯料的化学组成及含量如下:67wt.%<K2O<1.28wt.%、10.64wt.%<CaO<13.62、11.53wt.%<Al2O3<15.32wt.%和72.73wt.%<SiO2<74.04wt.%,在1200-1300 °C 温度下可以获得釉面质量较好的自释釉。他们认为形成自释釉的机理如下:在烧成过程中钾长石与硅灰石转化成的钙长石存在液相分离和不一致熔,长石熔体经毛细管迁移到坯体表面而形成自释釉。谭青艳等[22]对不同温度下(900-1200 °C)原位法制备自释釉机理进行分析,研究发现,析出的方石英、钾长石熔体在瓷胎中形成了毛细管结构,在毛细管力作用下,钾长石熔体与钙长石熔体液相分离,使低粘度熔体扩散到坯体表面,从而形成自释釉。关于原位法自释釉形成机理比较复杂,目前还存在争论,有待于进一步深入研究。

目前,原位法制备自释釉的配方组成一般选用K2O-CaO-Al2O3-SiO2体系,由于配方含有较高CaO 成分,导致烧成范围较窄。此外,形成的釉层厚度一般小于0.1 mm,所以釉面的光泽度较差。扩大烧成范围和增加釉层厚度是原位法制备自释釉亟待需要解决的问题。

4 自释釉的应用

自释釉的应用主要体现在传统陶瓷领域,且小规模生产,如日用陶瓷中的自释结晶釉,颜色釉等;卫生陶瓷中的自洁自释釉,抗菌自释釉等;建筑陶瓷中的复古自释釉等。随着自释釉制备技术的发展,自释釉的应用领域不断扩大,如在防护材料方面,利用自释釉层隔绝性能,可以降低废弃物辐射强度(包含Ra、Th 等放射元素),得到废料的资源化利用目的[23-26]。如 Qin[23]等将BaCO3、红铅以及钙镁氧化物等添加到具有高辐射铝土矿渣中,经过1100 °C 烧成获得自释釉瓷,所制备试样如图4 所示。从图中可以看出,试样表面具有较高光泽度和平整度,对辐射原料具有良好包裹作用,检测结果表明,利用自释釉可以使铝土矿渣辐射强度从6360 Bq 降低到3600 Bq。

图4 用于防辐射自释釉陶瓷材料照片[23]Fig.4 Photographs of self-releasing ceramic materials used for radioactivity reduction[23]

在材料保护方面,可利用自释釉在材料表面形成釉层以提高材料抗腐蚀性能[27-29],如Patrick G 等[27]在碳化硅-莫来石耐火材料表面制备一层自释釉,可以显著提高其对窑炉熔渣的侵蚀能力;在生物材料方面,利用自释釉修饰材料表面,提高材料表面光滑度,从而提高耐磨性能的目的[30-33]。如Liu[30]等研制出氧化锆高强度耐磨自释牙釉,与抛光较好的氧化锆陶瓷相比,自释氧化锆牙釉和天然牙具有相似的摩擦磨损性能,同时具有材质的美感。图5 为用氧化锆制备不同种类牙冠的宏观照片,从图中可以看出,自释釉牙冠(图5(b))具有比抛光(图5(a))和毛坯(图5(c))氧化锆牙冠更好的光泽度。图6 为氧化锆自释釉牙冠表面的AFM 照片,从图中可以看出,牙冠表面的平均粗糙度在-20-20 nm 之间,具有良好的平整度。

图5 氧化锆牙冠的宏观照片[30]:(a) 抛光氧化锆牙冠;(b) 自释釉氧化锆牙冠;(c) 机械加工毛坯氧化锆牙冠Fig.5 Photographs of different zirconia crowns[30] (a) well polished, (b) self-glazed and (c) blank machined surface

图6 氧化锆自释釉牙冠表面的原子力显微镜照片[30]Fig.6 Surface AFM image of the the self-glazed zirconia crowns[30]

5 自释釉发展趋势

自释釉具有诸多潜在的优良性能,在陶瓷制备工艺中,省去了制釉、施釉两大制备工序,简化工艺流程。此外,自释釉可减少生产设备、节约原料和能源消耗,提高工作效率,符合当今社会可持续发展的新方向,因此,自释釉有望发展为陶瓷行业的另一大分支。目前自释釉制备工艺不够完善,对自释釉的研究大多停留在实验阶段,产业化应用不多,主要原因是自释釉的釉面质量与常规施釉釉层相比还有较大差距,如釉的光泽度、釉面平整度等。另外,自释釉的种类较少,主要为透明自释釉和少量颜色自释釉等。

关于自释釉的形成机理研究不够透彻,尤其是原位法制备自释釉,相关文献报道存在较多分歧。因此,加强对自释釉机理深入探究,将现象理论化,将理论量化是当前科学工作者研究自释釉的一个突破点;完善自释釉工业制备工艺和丰富自释釉种类等问题是其发展的另一个方面。此外,当前对自释釉研究主要集中在传统陶瓷领域[34-36],在功能性自释釉的研究较少,有待于研究领域不断扩大。