某煤场大跨度钢桁架施工技术研究

蒋光军

(四川攀钢钢构有限公司,四川攀枝花 617000)

大跨度钢结构因其跨度大,构造复杂,其施工工艺较传统工艺存在施工控制要点和施工顺序上有一定的差异。目前,常用的吊装方法[1]有:整体吊装法、滑移法、高空散装法、整体提升法等。

整体吊装法是在组装平台上将各构件组装成结构整体,选用合适的起重设备进行吊装的施工方法[2]。整体吊装可分为场地内吊装和场地外吊装,场地内拼装的结构可直接使用起吊设备吊装,对起吊设备来说,负重运行距离较短,在吊装过程中更偏于安全;当现场可用的施工场地有限时,在场地外进行结构拼装,此时的吊装作业需起重设备负重运行较长的距离,加大了吊装的难度,特别对于多台起重设备共同执行吊装作业。整体吊装法可减少高空作业的工作量,更有利于组装作业的实施。其不足之处在于对起重设备的要求较高,且不利于平行施工,造成工程工期较长。

1 工程简介

某煤场南北长约350 m,东西宽约140 m,为露天堆放形式,堆取方式为取煤机及汽车运输混合。由于车辆运输及堆取机械作业,煤场区域及周边粉尘严重,为改善现场作业环境,拟对该煤场进行全封闭处理。

新建全封闭厂房为不规则长方形,对南北侧的转运站、南侧变电所、东侧胶带机通廊不封闭,其余均采取封闭处理。封闭后厂房长292 m,宽142 m,厂房全封闭面积40 126 m2。结构形式选用单跨钢排架结构,柱顶标高为25 m,屋架采用组合式巨型钢管桁架,除厂房柱及屋架采用Q345B之外,其余均采用Q235B。新建煤棚加上两边山墙柱及屋架共计10榀,其中5榀跨度为136 m,3榀跨度达141 m,边支柱的柱顶标高为25 m,屋脊顶标高为37.5 m。巨型管架支承于两侧钢柱上,每侧设置支承点10个。

因煤场封闭改造工程在施工过程中不能影响煤场的正常生产作业,且所能使用的施工场地非常有限,针对该项目的施工,拟采用整体吊装的方式以完成煤场的封闭作业。

2 施工技术分析

2.1 施工布置

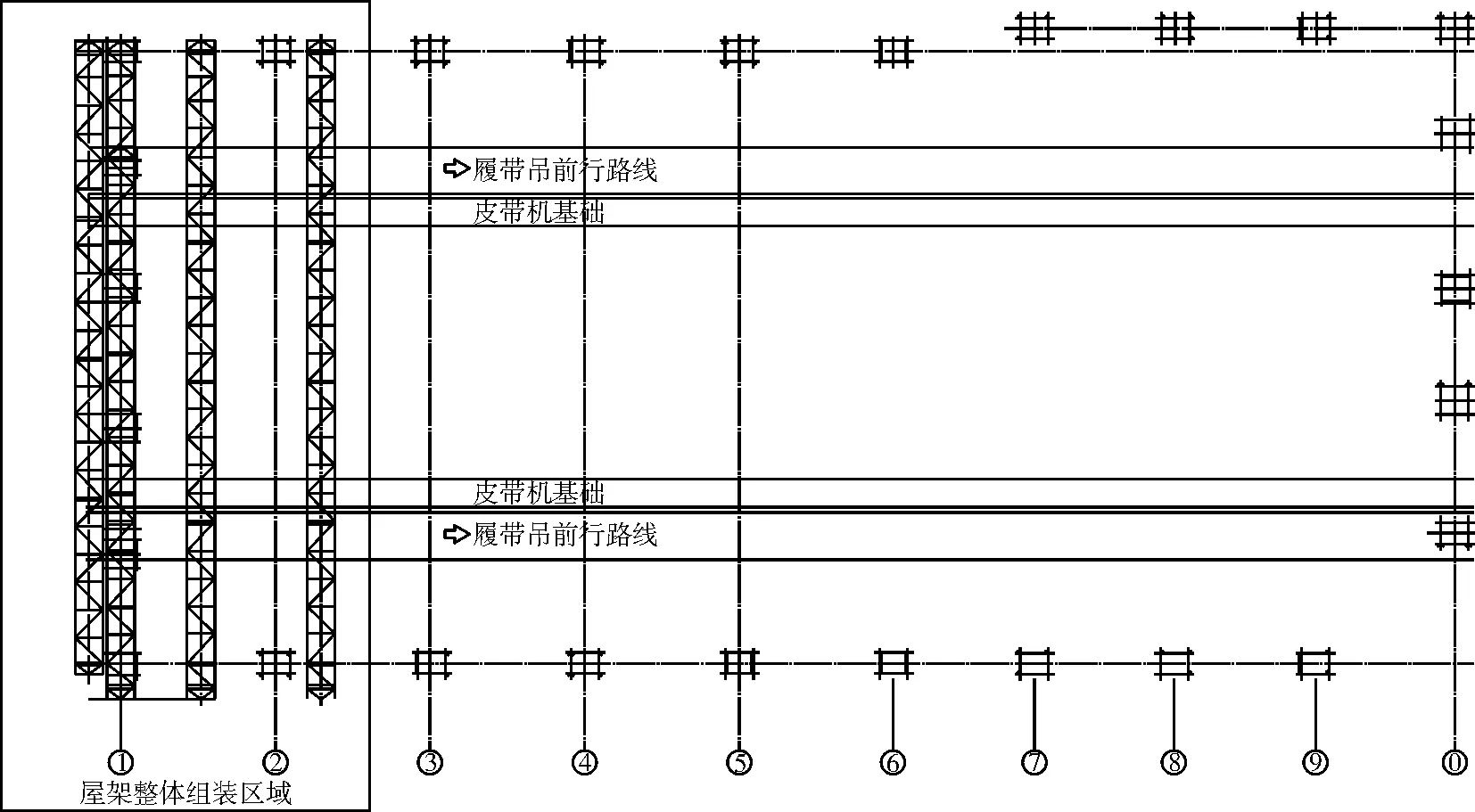

考虑施工场地有限且不能影响煤场的生产,将屋架组装区设置在1~2线之间,且为了保证四榀屋架同时组装的场地需求,屋架的组装平台须超过高度为5.5 m的挡煤墙,故在6 m高的井字架上设置组装平台。同时,在靠近皮带基础方向修筑一条10 m宽的施工道路,以便于履带吊的吊装作业。通过履带吊将组装完成的屋架逐一从组装区吊至安装位置,完成施工作业。施工平面布置如图1所示。

图1 施工平面布置

2.2 桁架拼装

因为桁架结构中桁架的数量大且种类繁多,拼装过程中易出现构件混用而导致后续构件无法拼装的现象,故在正式拼装前需对桁架进行预拼装,以保证各构件的正确拼装。

单跨桁架的拼装作业按照图2所示的流程进行,拼装作业中需严格控制焊接质量,选用合适的焊接工艺、焊接材料及焊接顺序。

图2 桁架拼装流程示意

屋架组装顺序:9,8,7,6 线屋架组装—9,2,6 线立柱安装—9线屋架安装—8线立柱安装—8线屋架安装—7线立柱安装—7线屋架安装—6线屋架安装—5,4,3,2线屋架组装—5线立柱安装—5线屋架安装—4线立柱安装—4线屋架安装—3线立柱安装—3线屋架安装—2线屋架安装。其中,为满足安装需求,2号柱和6号柱先进行安装,其余立柱则根据屋架安装顺序进行安装。

2.3 吊装分析

2.3.1 吊机选择

根据工程实际状况,本工程最大吊装构件为第7~9榀屋架,其尺寸为6 m×13 m×141 m,重达150 t,所需吊装高度为25 m。为避免起重机在行驶途中和旋转起重臂时碰撞主体结构,经理论计算,吊机的吊臂长度不得低于60 m,决定采用两台徐工QUY350型履带式起重机进行吊装。履带吊吊装示意图如图3所示。

图3 履带吊吊装示意

2.3.2 吊点设置

根据煤场场地要求,为保证煤场堆煤储量,将两个附煤场靠近皮带机10 m宽距离作为吊车运行道路。根据履带吊前行道路的位置,设置的两个吊点位置分别为靠轴线A处32.5 m和D轴线 25.5 m。采用四点起吊,固定钢丝绳长度。

2.3.3 钢丝绳选用

本工程起吊钢屋架采用等级为1 770 MPa的6×37+1纤维芯钢丝绳,共设挂绳节点8个,屋架两边各4个节点,每个节点采用1根钢丝绳对折绑定钢屋架上弦,屋架与吊钩垂直距离为6 m。钢丝绳栓挂如图4所示。

图4 钢丝绳栓挂示意(单位:mm)

2.4 数值模拟分析

根据设计参数,选用有限元分析软件MIDAS/GEM对桁架吊装过程进行数值建模分析,以分析桁架在施工过程中的应力分布、变形、结构位移及吊索内力等。

2.4.1 应力分析

通过MIDAS/GEM计算得到结构的应力分布,如图5所示。由应力分布图可知,屋架构件的最大组合应力为82.4 MPa,分布在上弦杆、撑杆和斜腹杆处。结构的最大应力仍然远低于材料的屈服强度235 MPa,在吊装过程中,各构件处于安全状态。

图5 结构应力分布

2.4.2 变形分析

在结构的吊装过程中,主要作用的荷载为结构的自重,考虑自重作用下结构产生变形,得到如图6所示的结构变形图。通过数值模拟分析可得到,结构产生的最大挠度为0.084 m,且发生在结构的跨中部位。

图6 结构变形

2.4.3 吊索内力分析

通过图7所示的吊索内力图可知,吊索的最大内力为376.35 kN,因实际吊点是将1根钢丝绳对折使用,故单根吊索的最大内力应减半,即188.18 kN,未超过选用钢丝绳的极限索力。

图7 吊索的内力

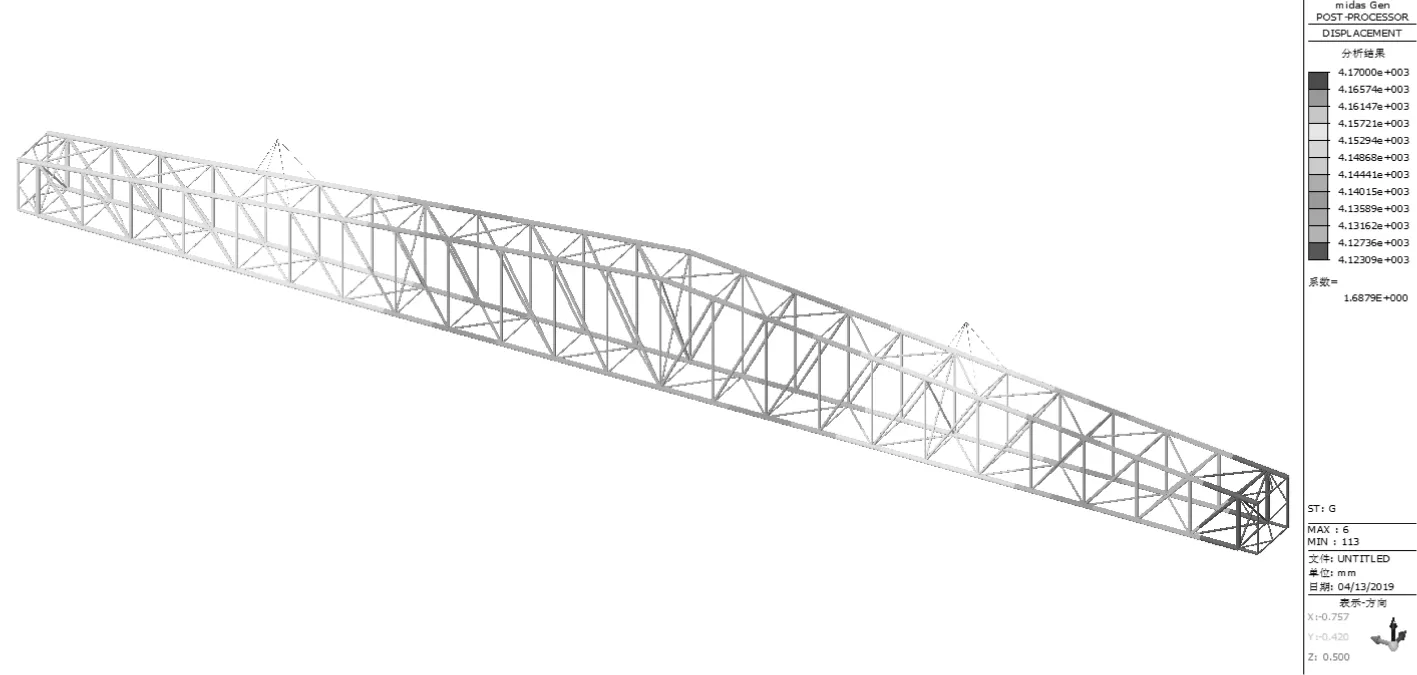

2.4.4 结构位移分析

图8给出了由MIDAS/GEM计算的结构位移云图。由此可知,屋架构件的最大位移为4.170 m,最小位移为4.123 m,两者相差1.13 %。且在吊装过程中,吊点位置附近并没有发生不合理的变形,结构可近似看作整体并作刚体位移。

图8 结构位移云

3 结论

根据工程实施和有限元数值模拟分析可得出,在吊装的过程中,结构的各部分变形较均匀,特别在吊点位置附近并未出现较大的变形,结构在平稳的吊装过程中可近似看作结构整体作刚体位移。通过对比吊索内力值和钢丝绳破断力,该工程选用的吊索具有一定的安全储备,满足施工的要求。建议在使用整体吊装法进行大跨度钢结构施工时,严格控制吊装的速度,避免构件因较大的动荷载产生过的大变形。