金属氧化物避雷器缺陷的联合检测与状态检修

钱叶牛,王志勇,冯 洋,孙永文,孙小虎

1.国网北京市电力公司,北京 100031

2.北京开元浩海科技发展有限公司,北京 100161

避雷器作为电力系统重要的一次设备,其运行稳定性将对整个电网系统产生重要影响[1]。金属氧化物避雷器因其响应速度快、伏安特性平滑、结构简单等特点,在电力系统得到了广泛应用[2]。随着金属氧化物避雷器长时间投入运行,内部和外部环境变化,导致避雷器出现相间结构不良、密封不严等缺陷故障,给电网经济运行造成很大影响[3]。因此,针对金属氧化物避雷器的缺陷故障问题,采用有效的检测技术对各类避雷器缺陷进行简便、快速、准确的诊断成为广泛关注的课题。目前,相关的技术研究和应用已经得到开展,如比较成熟的在线监测系统、红外热成像技术等[4]。但受限于电源技术、通信传感技术的发展和应用,避雷器在线监测装置的运行稳定性较低[5],而单一的红外成像技术由于受限于外界检测环境的影响,在检测避雷器内部缺陷时精确度较差[6]。因此,本文提出一种基于红外成像技术和阻性电流、全电流检测的联合检测法,对金属氧化物避雷器进行缺陷实验测试,并通过停电实验解体诊断验证测试结果,以期获得一种精确高效的金属氧化物避雷器缺陷检测技术,为避雷器的状态检修提供参考。

1 带电检测异常处理

1.1 异常情况

2019 年6 月10 日,北京某供电企业对某一110 kV 变电站避雷器进行红外监测时,发现线路避雷器局部存在异常发热,红外频谱表现出上部低、下部高的热像特征。为确定设备缺陷,针对问题避雷器进行了全电流和阻性电流测试,发现避雷器近些年测量值和初始值存在较大的偏差。该避雷器由乐清登峰高压电器有限公司于2010 年11 月生产,并于2012 年8 月投运,型号为YH10WZ-108/281,额定电压为108 kV,持续运行工电压为84 kV,UlmA≥160 kV。

1.2 红外成像检测

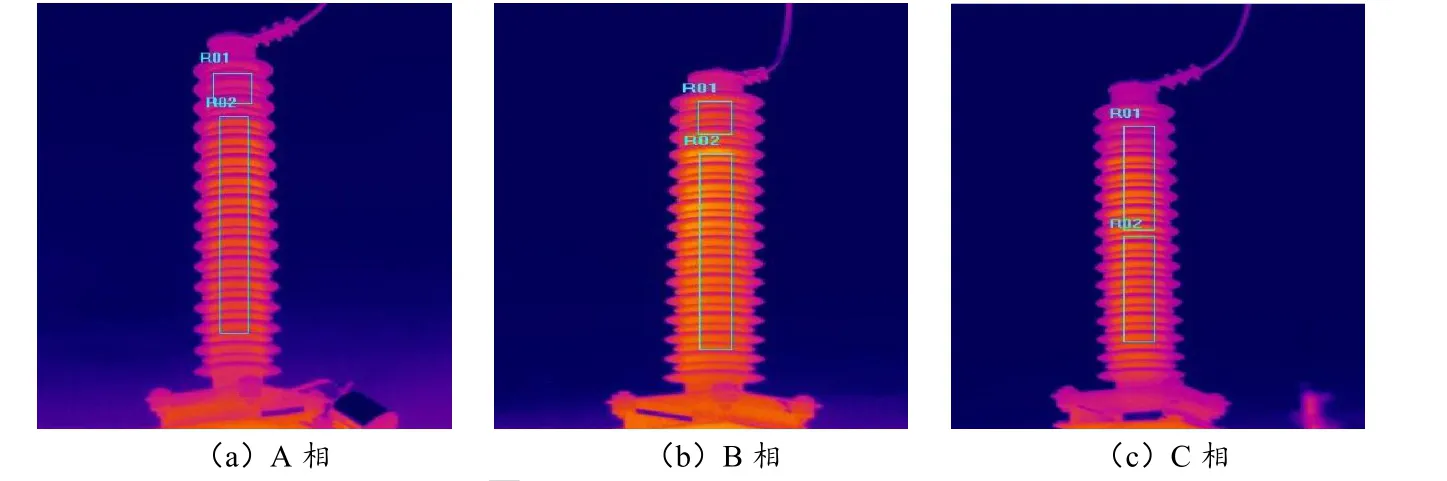

测试环境温度为6 ℃,相对湿度76%条件下,对该110 kV 避雷器进行红外测试,获得三相红外图谱如图1 所示。对避雷器三相进行横向比较可以看出,三相中下部R02区域较R01区域的测量温度值明显偏高。以B 相为例,其中R01矩形区域测量温度值为33.7 ℃,R02区域测量温度值为35.8 ℃,温差大于1 ℃,疑似避雷器阀片发生老化或受潮,要求进一步开展停电诊断测试。

图1 三相避雷器红外图谱Fig.1 Infrared spectrum of three-phase arresters

1.3 带电电流检测

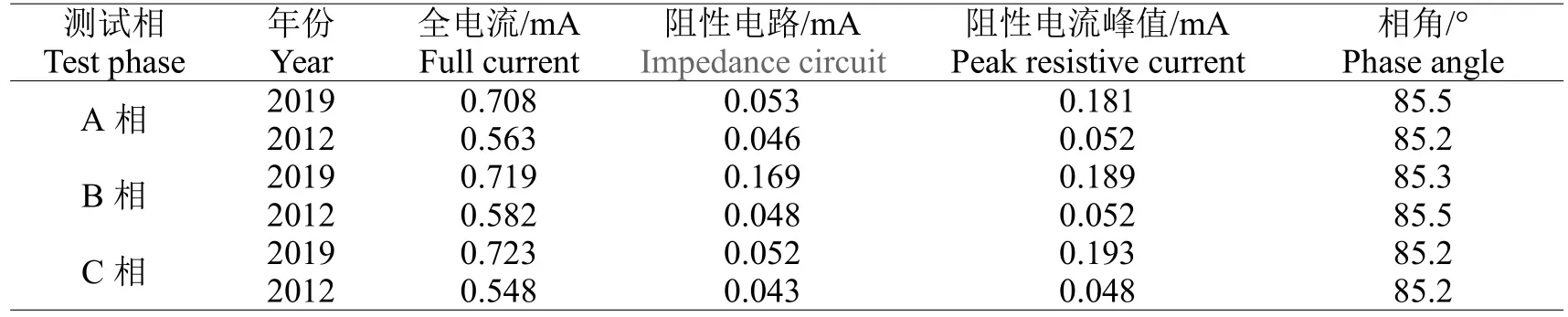

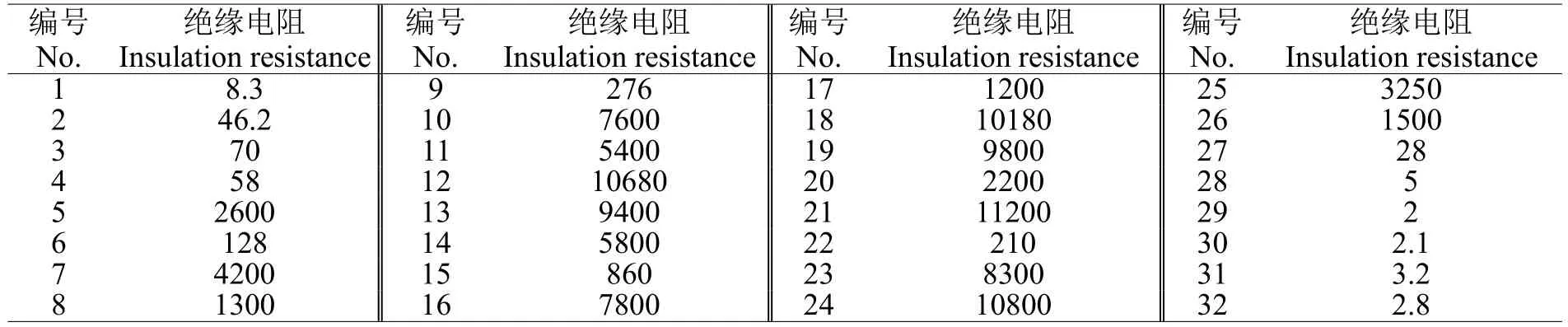

为判定避雷器的实际运行情况,对避雷器开展了带电电流检测,获得的测试结果如表1 所示。将相关测试结果与2012 年首次带电检测时的全电流、阻性电流峰值、阻性电流值进行比较,发现避雷器存在明显异常,与红外检测结果验证一致。

表1 110 kV 避雷器带电持续电流检测Table 1 The detection for live current of lightning arrester with 110 kV

从表1 可以看出,B 相全电流和阻性电流变化最为明显。比较三相阻性电流检测数据,其中B相阻性电流为A 相的3.16 倍,是C 相阻性电流3.25 倍。根据《避雷器泄漏电流带电检测技术现场应用导则》要求:同一厂家、同一批次产品,若全电流或阻性电流差值超过70%,即便参数不超标,避雷器也存在故障。同时将本次检测数据与2012 年首次测量数据比较发现,B 相全电流较初始值增加了1.23 倍,B 相阻性电流较初始值增加了2.5 倍,参考《导则》要求,当阻性电流较初始值增幅达1 倍时需进一步执行停电检测。

2 停电试验和解体检查

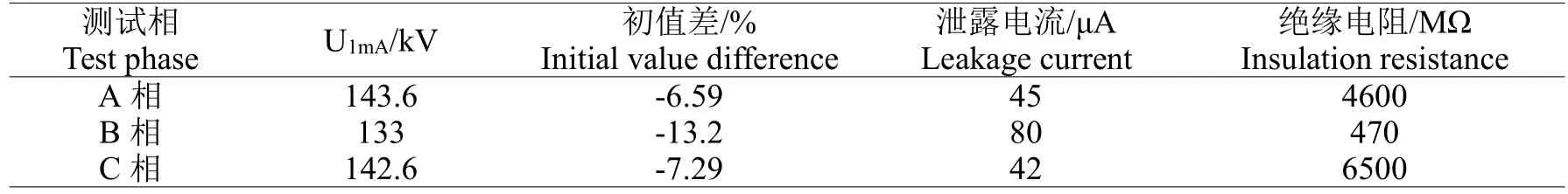

2.1 停电直流测试

110 kV 线路避雷器的停电直流测试数据如表2 所示。B 相绝缘电阻测量值仅为470 MΩ,远低于技术要求规定的上中部不低于2500 MΩ的要求。B 相直流1 mA 电压的U1mA测试值为133 kV,与出厂值相差13.2%,严重超过标准规定的直流1 mA 电压不小于148 kV,且不符合《导则》中规定的出厂值变化不大于±5%的要求[7]。B 相泄露电路达到了80 μA,高于变压器三相泄露电流要求的≤50 μA 范围。A、C 两相的泄露电流测试结果满足条件,表明B 相避雷器内部存在明显的局部缺陷。

表2 110 kV 线路避雷器直流试验数据和绝缘电阻测试Table 2 110 kV DC test data and insulation resistance test for line arresters

2.2 解体检查

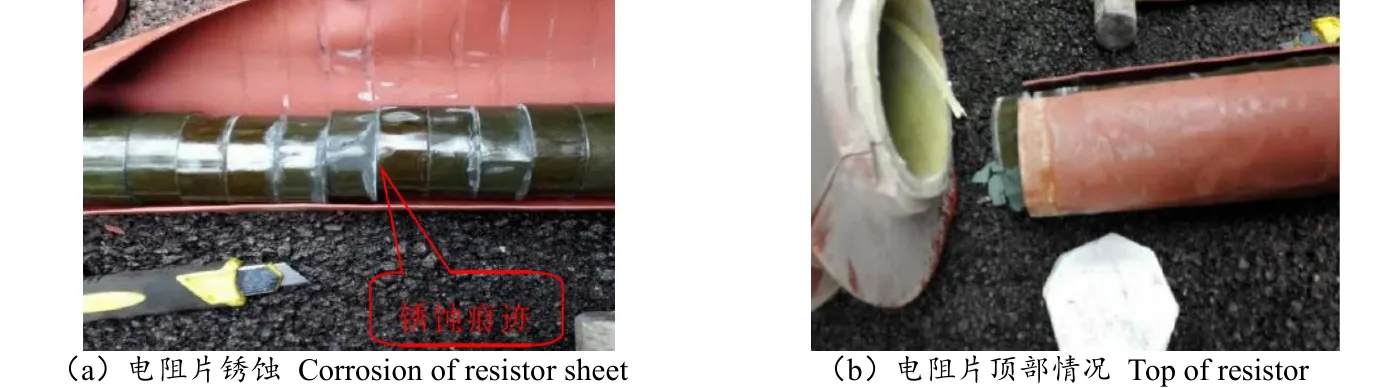

为进一步确定避雷器缺陷,根据获得的绝缘电阻与直流试验结果,对数据超标的B 相避雷器进行解体检查。解体检查如图2 所示,B 相避雷器电阻片芯体上存在水渍,表现出明显的锈蚀痕迹,且橡塑护筒表面存在明显老化痕迹。将避雷器底部取出,发现内部电阻片上下部分同样存在显著锈蚀痕迹,如图3 所示。可以判定,避雷器电阻片老化、内部受潮是避雷器劣化的主要原因。

图2 电阻片表面水渍锈蚀、老化Fig.2 water corrosion and aging of resistance sheet surface

图3 电阻片受潮情况Fig.3 Damping of the resistor

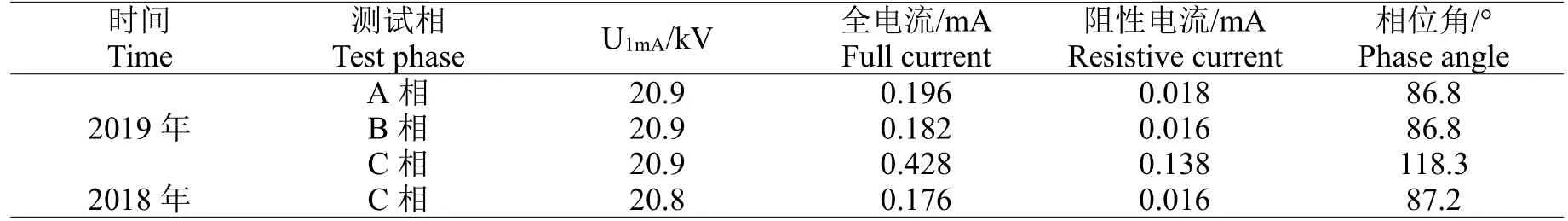

避雷器解体后,测量了单个阀片的绝缘电阻。阀片由上至下编号,单个阀片直流U1mA参考电压均为5.2 kV 左右,共32 个阀片,可承受166 kV 电压。表3 为获得的各阀片绝缘测量电阻。可以看出,避雷器上部下部阀片绝缘电阻值较低,中间阀片正常,这与阀片解体后,在阀片下部发现明显的受潮痕迹相对应。

表3 单个阀片绝缘测量电阻/MΩTable 3 Insulation resistance of a single valve sheet

根据红外测温、阻性电流和全电流测试表明该避雷器阀片存在缺陷。其中避雷器三相中下部和上部温度值差异较大,温差最高达1.9 ℃,存在局部发热现象,初步断定避雷器的金属氧化物存在受潮或老化现象。比较避雷器的泄露电流检测数据,其中阻性电流和全电流较首次检测值均有明显上升,与红外检测结果一致,进一步判定金属氧化物阀片存在老化或受潮。为判定避雷器受潮水分来源,对A、C 相避雷器复合绝缘筒进行注水水压试验,注水压力5 MPa,保压24 h 后两相均无降压和渗漏现象,可判定是由于避雷器某部件干燥不充分,存在水汽残留导致避雷器阀片特性散失。

采用红外成像和阻性电流、全电流测试联合检测技术,有效避免了单一检测方法下受干扰因素影响而引起的误判,能较准确诊断金属氧化物避雷器的运行工况。通过停电实验和解体实验,发现三相避雷器电阻片芯体遭遇水渍锈蚀,造成芯体老化,验证了联合检测技术的可靠性。

3 现场巡检优化和运用

3.1 巡检优化

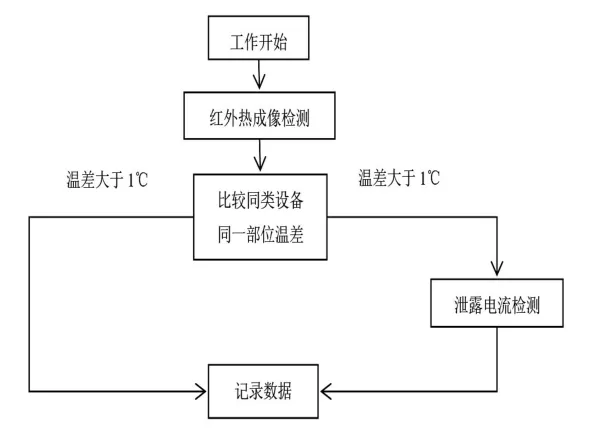

通过红外监测、阻性电流和全电流联合检测法,能准确判定避雷器的缺陷情况,并及时处理。在变电站实际运维工作中,往往由于检测手段缺乏和检测时间不充足而不能及时发现避雷器的隐患问题。基于上述联合检测技术,提出新的变电站运维检测方法:对避雷器进行红外检测,当发现避雷器相间温差大于1 ℃时,采用泄露电流检测,具体的工作流程如图4 所示。

图4 检测流程图Fig.4 Inspection progress

3.2 现场试验

将上述建立的检测流程应用于另一个110 kV 变电站避雷器的缺陷检查中,获得三相避雷器红外热成像如图5 所示。由红外热谱可知,B 相最高温度为25.2 ℃,C 相最高温度为26.2 ℃,相间温差达到1.0 ℃,其中C 相避雷器上部最高温度为25.2 ℃,下部最高温度为26.5 ℃,上下部温差1.3 ℃。根据标准要求,判定C 向避雷器存在异常。

图5 避雷器现场红外热成像Fig.5 Live infrared thermal imaging of lightning arrester

为进一步查明缺陷原因,对C 相避雷器开展了全电流和阻性电流测试,测试结果如表4 所示。从获得的测试结果可以看出:相较于A、B 两相,C 相避雷器的阻性电流和全电流明显异常。C 相全电流测量值为0.428 mA,是A 相全电流的2.18 倍,B 相全电流的2.34 倍。C 相阻性电流测量值为0.138 mA,是A 相全电流的7.21 倍,B 相全电流的9.23 倍。比较C 相阻性电流的测试历史数据,2018 年的C 相阻性电流值为0.016 mA,仅为2019 年的1/9。根据标准要求,判定该避雷器内部阀芯明显受潮和老化,要求停电更换C 相避雷器阀芯。

表4 C 相避雷器阻性电流、全电流对比Table 4 Comparison of resistive current and full current of C phase arresters

4 结语

(1)采用红外热像现场检测、阻性电流和全电流联合检测技术对避雷器缺陷进行联合检测,避免单一带电检测技术检测精度较低的问题,为避雷器状态检修提供有效的检测方法;

(2)当避雷器阀片受潮时,相较于历史数据,全电流和阻性电流测量值大幅增加,因此,需重视对避雷器阻性变化的检测及异常数据的对比;

(3)现场变电器运维过程中,为提高巡检的缺陷检出率和巡检效率,可针对性的对变电器相间温差超过1 ℃的相同金属氧化物部位进行泄露电流检测,以利于发现避雷器相间存在的缺陷问题。