单箱多室波形钢腹板箱梁的横向受力分析

乔 朋,钟承星,狄 谨,秦凤江

(1. 长安大学建筑工程学院,陕西,西安 710061;2. 重庆大学土木工程学院,重庆 400045)

波形钢腹板组合箱梁桥起源于法国,与普通预应力混凝土梁桥相比具有自重轻、受力性能优越等特点,在日本和中国桥梁工程中得到了广泛的应用。据统计,我国已建和在建的波形钢腹板箱梁桥在2018 年底已超过100 座。为保证足够的桥面宽度,满足更大的交通流量,单箱多室波形钢腹板箱梁在城市和高等级公路桥梁中的应用越来越多,如单箱双室的青海三道河桥、单箱三室的合肥南淝河桥、单箱四室的郑州朝阳沟桥和单箱五室的山西运宝黄河桥等。单箱多室波形钢腹板箱梁的剪力滞效应[1−2]、扭转畸变[3−4]和荷载横向分布等力学性能[5]与单箱单室箱梁有一定差异,在车轮荷载作用下其横向受力特点也可能不同,有待研究。

目前,国内外学者对箱梁桥横向内力的研究成果多针对单箱单室箱梁[6−10],对单箱多室箱梁,特别是单箱多室波形钢腹板箱梁桥横向受力特点和应力计算方面的研究不多。从已有研究成果看,箱梁桥横向内力的计算方法主要包括影响面法[11]、折板位移法[12−14]、有限元法[15]和框架分析法[16−21]。其中,框架分析法应用的最多,可分为刚性框架法[21−24]和弹性框架法[25−27]。弹性框架法用弹性支承代替箱梁约束作用将空间问题转为平面问题,再采用荷载有效分布宽度对等效的平面框架结构进行分析,计算更简便、精度较高。该方法也被应用于波形钢腹板箱梁的横向内力计算,有学者通过研究还提出了弹性框架分析法的修正公式[28]。采用弹性框架法计算箱梁横向内力时,合理确定荷载有效分布宽度十分关键。目前,荷载有效分布宽度一般按照《公路钢筋混凝土及预应力混凝土桥梁设计规范》(后文简称:桥规)[29]计算。但规范方法是基于箱梁顶板单独受力提出的,没有准确考虑箱梁腹板的约束作用、顶板与腹板的相互嵌固作用及扭曲变形的影响。国内外学者对箱梁桥的荷载有效分布宽度做了更加深入的研究。Cheung 和Chan[30]对混凝土箱梁的研究表明,桥梁跨度、截面宽度及桥面板厚度是影响有效分布宽度最主要的因素。蒋志刚等[31]、吴海林等[32]分别通过理论计算方法和有限元方法对混凝土箱梁进行研究,发现荷载作用的横向位置对有效分布宽度影响很大。方志和张志田[15]的研究表明规范方法计算混凝土箱梁的有效分布宽度一般偏于安全但精度不足;方志和张志田[33]还通过对箱梁顶板抗弯刚度与开口框架抗弯刚度的比、翼缘板抗扭刚度与箱梁整体抗扭刚度比对横向受力的影响进行分析,提出了适用于混凝土箱梁桥的有效分布宽度修正公式。Kurian 和Menon[34]提出了考虑荷载作用位置和腹板宽度影响的有效分布宽度修正公式,但该公式仅适用于混凝土腹板和顶板厚度比为1 和2 两种情况。赵品等[35]、彭琨等[36]、刘清[37]、方太云[38]采用试验与数值模拟结合的方法对单箱单室波形钢腹板箱梁的有效分布宽度进行分析,结果表明桥规的有效分布宽度计算结果与有限元分析和试验结果均存在较大差异,横向应力计算精度有待提高。可见,现有针对箱梁横向受力分析的研究对象多为单箱单室箱梁,对单箱多室波形钢腹板箱梁的研究少见,其有效分布宽度的准确计算方法亟待研究。

单箱多室波形钢腹板箱梁的箱室数量增加,与单室箱梁相比其横向内力分布更为复杂。弹性框架法适用于单箱多室箱梁横向内力分析,但计算时需准确计算该类组合箱梁的有效分布宽度,并应合理考虑不同箱室同时在横向作用多个车轮荷载时的影响。本文结合试验和有限元法,在对比单箱单室、双室、三室波形钢腹板箱梁横向受力特点的基础上,研究了不同参数对单箱单室波形钢腹板箱梁的荷载有效分布宽度的影响,提出了单室与多室波形钢腹板箱梁的有效分布宽度的实用计算公式;最后,提出横向单点和多点荷载作用下单箱三室波形钢腹板箱梁横向内力的计算方法。

1 单室与多室箱梁横向内力对比

1.1 双室和三室组合梁模型试验1.1.1 模型试验设计

为研究单箱多室波形钢腹板箱梁的横向受力特点,参考跨径为50 m 的青海三道河简支梁桥,按照1:10 的缩尺比设计了单箱双室和三室波形钢腹板箱梁模型。总长为5 m,计算跨径为4.8 m,梁高0.3 m,共设置2 道端横隔板和3 道中横隔板。波形钢腹板厚度为2 mm,高度为24 mm,标准段长度为2×(40 mm +32 mm)=144 mm。顶底板均采用埋入式连接件。箱梁顶底板采用C50 混凝土,波形钢腹板采用Q235 钢材。模型梁和波形钢腹板构造如图1 所示。图1 中WA、WB、WC、WD 为波形钢腹板编号。

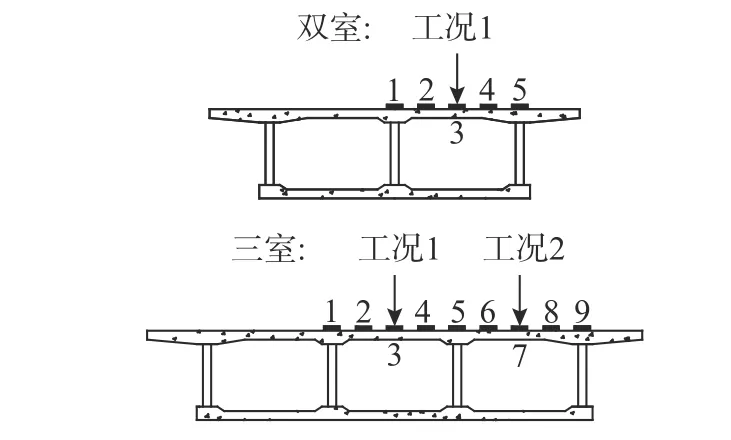

为避免横隔板影响,试验荷载的纵向位置在两中横隔板之间的I-I 截面,如图1(c)所示;横向位置为箱室中心线处,如图2 所示。试验采用砝码进行4 级单点加载,加载面为60 mm×20 mm,最大加载值为4 kN,加载示意图如图3 所示。

图1 模型梁构造图 /mmFig. 1 Construction of model beam

图3 砝码加载块示意图Fig. 3 Diagram of weight loading block

为测试波形钢腹板箱梁顶板横向应变,在模型梁箱室顶面布置横向应变片,如图2 所示。测点横向位置与加载截面横向位置一致。由于加载点下不宜布置测点,测点3 和测点7 纵向沿跨中偏移20 mm。单箱三室模型梁试验加载如图4所示。

图2 应变片布置及加载工况 /mm Fig. 2 Strain gauges layout and loading conditions

图4 三室模型梁试验加载Fig. 4 Loading of model beam with triple-cell

1.1.2 模型梁有限元模型

建立缩尺模型梁的空间有限元模型,混凝土顶、底板及横隔板都采用SOLID45 单元,波形钢腹板采用SHELL181 单元,钢腹板与混凝土的连接采用将腹板伸入顶底板,且与混凝土板同节点的方式模拟,忽略钢与混凝土的相对滑移。按照支座位置施加简支边界。混凝土和波形钢腹板弹性模量分别为34.5 GPa、206 GPa,泊松比分别为0.2、0.3。荷载按照实际加载块尺寸施加均布面荷载。有限元模型如图5 所示。

图5 模型梁有限元模型Fig. 5 FEA models of model beam

1.1.3 试验结果分析

在4 kN 单点试验荷载作用下,单箱双室和三室模型梁的横向应力对比如图6 所示。

由图6 可知,模型梁顶板横向应力实测值与有限元值的分布规律一致,表明文中采用的有限元模拟方法可以用来分析波形钢腹板箱梁的横向受力性能。单箱双室工况1 和三室模型梁工况1、工况2 的车轮荷载作用时的横向应力分布规律一致,最大应力分别为−4.8 MPa、−5.0 MPa、−4.9 MPa。结果表明:单箱双室和三室箱梁在单点车轮荷载作用下的横向受力规律基本相同,且最大横向应力接近。

图6 组合梁模型顶板的横向应力Fig. 6 Transverse stress in top slabs of composite girders

1.2 单室、双室、三室组合箱梁有限元分析

为进一步对比单箱单室和多室波形钢腹板箱梁横向内力特点,以实际尺寸的波形钢腹板箱梁为对象,通过有限元法研究单室、双室、三室组合箱梁在单点荷载作用下的横向应力分布规律。

1.2.1 箱梁构造

参考波形钢腹板箱梁实桥,确定拟研究的单箱单室、双室、三室波形钢腹板箱梁的构造如图7所示。单箱单室、双室、三室波形钢腹板箱梁的腹板中心间距相同,均为B=4.5 m,两侧悬臂长为2.25 m。跨中梁高2.2 m,顶板厚28 cm,底板厚24 cm。波形钢腹板为1200 型,板厚12 mm、波距120 cm、波高20 cm。顶底板选用C55 混凝土,波形钢腹板选用Q345 钢材。

1.2.2 有限元模型

分别建立单箱单室、双室、三室波形钢腹板箱梁的空间有限元模型,建模方法与1.1.3 节相同。为详细对比单室和多室箱梁的横向受力特点,分别将120 kN 的车轮荷载采用面加载方式施加在不同箱室顶面的不同横向位置,加载面为0.6 m×0.2 m,分析单室、双室、三室波形钢腹板箱梁的横向应力。其中,单室箱梁箱室顶面的车轮荷载分别作用在位置1~11,如图7(b)所示。双室箱梁左室、三室箱梁左室和中室加载位置与单室位置相同。

图7 波形钢腹板箱梁截面及尺寸 /cm Fig. 7 Section and dimensions of CBGCSW

1.2.3 有限元分析结果

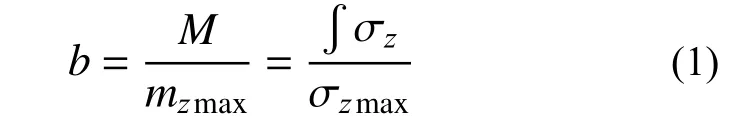

有效分布宽度[39]是车轮荷载作用时沿桥梁纵向的等效分布长度。按照最大弯矩等效原则,有效分布宽度可按式(1)计算:

式中:b为箱梁顶板有效分布宽度理论值;M为车轮荷载所产生的沿纵向的横向总弯矩;mzmax为沿纵向顶板的横向单宽弯矩峰值; σz为箱梁顶板沿纵向产生的横向应力值; σzmax为箱梁顶板沿纵向产生的最大横向应力值。

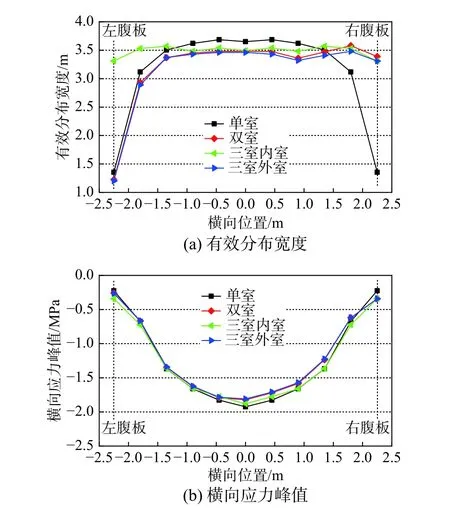

在不同位置的单个车轮荷载作用下,单箱单室、双室、三室波形钢腹板箱梁的有效分布宽度和顶板顶面横向应力峰值如图8 所示。纵向位置为箱梁跨中中心线处。

图8 单室、双室、三室有效分布宽度及横向应力峰值对比Fig. 8 Comparison on effective distribution width and transverse peak stress of single-cell, doublecell and triple-cell girders

由图8(a)可知,对于箱室中部±1.5 m(约0.6B)范围内,单个车轮荷载作用时单室波形钢腹板箱梁的有效分布宽度基本上大于多室,单室与双室、三室内室和三室外室有效分布宽度相比差异最大分别为7.2%、4.4%、8.3%;双室与三室外室的有效分布宽度差异较小,最大差值仅为2.8%。由图8(b)可知,除腹板附近应力较小局部区域外,在箱室中部±0.3B范围内,单室的应力略大于双室和三室的应力;双室与三室外室的应力基本一致,最大差值小于1.0%;单室比三室内室最大高出2.2%,但比双室和三室外室最大高出近10.0%。

1.3 单箱多室箱梁横向受力特点

通过以上模型试验和有限元分析,发现单箱多室波形钢腹板箱梁的横向受力特点如下:

1)对于荷载作用的箱室,单箱多室波形钢腹板箱梁的横向应力分布和有效分布宽度的规律与单箱单室箱梁基本一致,而非荷载作用的箱室横向应力较小。

2)当荷载作用在不同的横向位置时,单箱多室波形钢腹板箱梁的有效分布宽度均略小于单室,可偏安全地取单室有效分布宽度的0.9 倍作为单箱多室的有效分布宽度。

因此,对于单个车轮荷载作用时箱梁横向内力计算,单箱多室波形钢腹板箱梁的有效分布宽度可近似取与荷载作用箱室具有相同腹板间距的单箱单室箱梁的有效分布宽度的0.9 倍。

2 有效分布宽度参数分析

研究表明[35−38],按现行桥规中有效分布宽度分析波形钢腹板箱梁的横向应力结果存在误差,计算方法有待改进;另一方面,现虽有关于箱梁的有限分布宽度参数分析的研究内容[28,32−33],但往往分析不够全面,故本文进行有限元分析。下面以图7(b)所示的单箱单室箱梁尺寸为基准,对荷载横向作用位置、腹板间距、顶板厚度、悬臂长度、波形钢腹板尺寸及类型对单箱单室波形钢腹板箱梁在单个车轮荷载荷载作用下的有效分布宽度的影响进行分析,从而拟合出有效分布宽度公式,纵向位置为箱梁跨中。参考我国已建波形钢腹板箱梁桥实际尺寸,确定参数变化范围如下:箱梁高为2.2 m~4.2 m,腹板中心间距为3.5 m~9.5 m,悬臂长度为1.5 m~4.5 m,顶板厚度为0.25 m~0.4 m,波形钢腹板厚度为10 mm~24 mm,类型分别为1000 型、1200 型、1600 型。

2.1 荷载横向作用位置与腹板间距影响

箱梁其他因素保持不变,腹板中心间距分别为3.5 m、4.5 m、5.5 m、6.5 m、7.5 m、8.5 m、9.5 m。荷载横向作用位置见图7(b),分别在腹板间距的10 等分点。不同位置荷载作用下箱梁的荷载有效分布宽度分析结果如图9、图10 所示。

由图9 可知,随着荷载位置的改变,荷载有效分布宽度变化明显。有效分布宽度由中心向两边递减,在腹板附近0.2B范围内有效分布宽度的变化较大,在距箱室中心0.3B范围内变化较小,且呈三次曲线变化,与规范规定的呈水平直线变化有所不同。腹板间距为3.5 m、4.5 m、5.5 m、6.5 m、7.5 m、8.5 m、9.5 m,当荷载作用于箱梁中心,有效分布宽度分别为3.35 m、3.65 m、3.93 m、4.20 m、4.41 m、4.60 m、4.73 m;而当荷载作用于腹板中心处,分别为1.35 m、1.50 m、1.58 m、1.60 m、1.59 m、1.54 m、1.48 m,变化较小;腹板附近有效分布宽度比跨中附近小,差值为58.9%~68.7%。

图9 不同荷载作用位置的有效分布宽度Fig. 9 Effective distribution width at different load locations

由图10 可知,当荷载作用在0~±0.4B时,随着腹板中心间距的增大,有效分布宽度近似以直线增长。当荷载作用在箱室中心处,腹板中心间距从3.5 m 增大到9.5 m 时的有效分布宽度为从3.35 m变为4.73 m,增加了41.4%;荷载作用在0.1B~0.4B时对应的有效分布宽度变化量分别为27.7%、22.3%、34.2%、40.0%。由此可知,荷载作用位置与腹板中心间距的作用不可忽视。

图10 不同腹板间距的有效分布宽度 Fig. 10 Effective distribution width of different web spacing

2.2 悬臂板长度影响

其他因素保持不变,腹板中心间距B为4.5 m,当悬臂板长分别为1.5 m、2.0 m,、2.5 m、3.0 m、3.5 m、4.0 m、4.5 m 时,箱梁的荷载有效分布宽度分析结果如图11 所示。由图11 可知,荷载作用点远离腹板时,除荷载作用在腹板位置处,有效分布宽度基本不变。可见,悬臂长度对有效分布宽度的影响可忽略。

图11 不同悬臂长度的有效分布宽度Fig. 11 Effective distribution width of different flange slabs lengths

2.3 顶板厚度影响

其他因素保持不变,腹板中心间距B取为4.5 m,当顶板厚度分别为0.25 m、0.26 m、0.28 m、0.30 m、0.32 m、0.34 m、0.36 m、0.38 m、0.40 m 时,箱梁的荷载有效分布宽度分析结果如图12 所示。

图12 不同顶板厚度的有效分布宽度Fig. 12 Effective distribution width of different top slabs thickness

由图12 可知,荷载作用位置不同时,有效分布宽度随顶板厚度有一定变化,但变化幅度不大,基本小于5%。可见,顶板厚度对有效分布宽度的影响可忽略。

2.4 波形钢腹板尺寸的影响

其他因素保持不变,腹板中心间距B取为4.5 m,分别研究了波形钢腹板厚度、高度和类型对有效分布宽度的影响。波形钢腹板厚度分别为10 mm、12 mm、14 mm、16 mm、18 mm、20 mm、22 mm、24 mm;腹板高度分别为2.2 m、2.6 m、3 m、3.4 m、3.8 m、4.2 m;波形钢腹板类型分别为1000 型、1200 型、1600 型。箱梁的荷载有效分布宽度分析如图13 所示。

由图13 可知,除荷载作用在腹板位置外,波形钢腹板的厚度、高度和类别对有效分布宽度影响很小,变化小于3%。可见,波形钢腹板的尺寸及类别对箱梁横向受力的影响很小,可忽略波形钢腹板尺寸对有效分布宽度的影响。

图13 不同波形钢腹板尺寸及类型的有效分布宽度Fig. 13 Effective distribution width of size and categories of different corrugated steel webs

3 有效分布宽度的实用计算方法

3.1 单室波形钢腹板箱梁的有效分布宽度

上述参数分析结果表明,腹板间距和荷载横向作用位置是对有效分布宽度影响最显著的两个参数,其他参数影响可以忽略。根据不同腹板间距、不同荷载横向作用位置下空间有限元分析结果,通过曲面拟合,得到未考虑铺装厚度和车轮纵向着地尺寸的单箱单室波形钢腹板箱梁的有效分布宽度计算公式:

式中:B为车轮荷载作用箱室处两相邻腹板中心间距;X为车轮荷载横向位置距离箱室中心的距离,式(2)用米为单位,以下公式类同。式(2)的相关系数为94.4%。

根据桥规考虑桥面铺装厚度和车轮纵向着地尺寸的影响,可得到单箱单室波形钢腹板箱梁的有效分布宽度实用公式为:

式中:a1为垂直于板跨的车轮纵向着地尺寸;h为桥面铺装厚度。

3.2 多室波形钢腹板箱梁的有效分布宽度

根据1.3 节分析结果,单箱多室波形钢腹板箱梁的有效分布宽度将式(2)乘以0.9 进行折减,即:

未考虑铺装厚度和车轮纵向着地尺寸的有效分布宽度计算公式为:

由于荷载作用在腹板处产生的横向应力较小,多室箱梁在拟合公式时未在考虑边腹板和中腹板加载时有效分布宽度的差异(见图8),偏安全按式(2)~式(5)采用统一宽度值。

3.3 波形钢腹板连续箱梁的有效分布宽度

式(2)~式(5)是根据波形钢腹板简支箱梁分析结果提出的。为研究波形钢腹板连续箱梁的有效分布宽度,建立了三跨连续箱梁的有限元模型进行了对比分析。连续梁跨径布置为19.8 m+30.0 m+19.8 m,箱梁横截面构造尺寸和参数变化与第2 节简支梁桥箱梁相同。本文仅给出箱室宽度为3.5 m、6.5 m、9.5 m 时有效分布宽度的计算结果(如图14所示),结果表明两类箱梁的差异不超过3%。悬臂板长度、顶板厚度和波形钢腹板尺寸的影响更小,可忽略。这与已有研究[28,39]表明连续梁和简支梁的有效分布宽度相差较小的结论一致。因此,建议波形钢腹板连续箱梁桥的有效分布宽度可近似按照式(2)~式(5)进行计算。

图14 连续梁与简支梁应力对比Fig. 14 Comparison of stress in continuous girders and simple supported girders

4 单箱多室箱梁横向受力计算方法比较

为验证本文公式的正确性,分析如下尺寸的简支单箱三室波形钢腹板箱梁在单点和多点车轮荷载作用下的横向应力:箱梁跨径为50 m,计算跨径为48 m,梁高3 m,箱梁总宽为14.45 m,三个箱室宽度相同,为B=3.65 m;顶板厚0.3 m,底板厚0.24 m,采用C50 混凝土;波形钢腹板为1200 型,采用Q235 钢材。

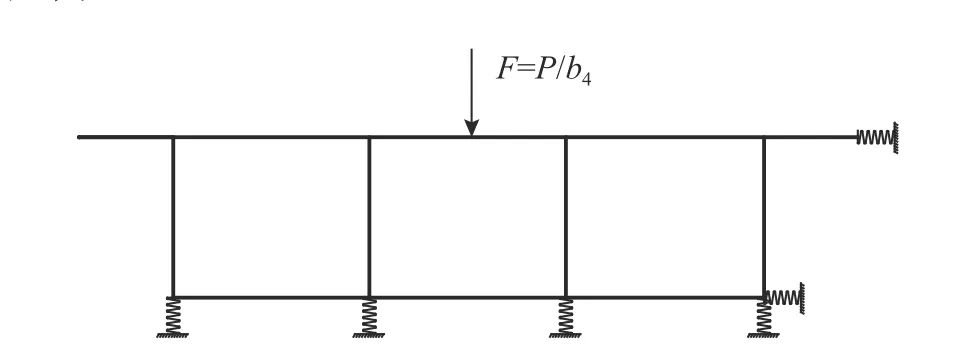

本文按照弹性框架法[15]计算顶板横向应力,主要步骤为:根据横、竖向荷载作用下箱梁计算截面的位移,求横、竖向弹性支座的刚度,然后建立平面弹性框架有限元模型(如图15 所示),其中波形钢腹板按横向弯曲刚度等效原则[28]等效为工字型钢腹板;计算荷载有效分布宽度b4,得到顶板车轮荷载P对应的单位宽度框架结构的等效荷载F,求解等效荷载作用下箱梁框架顶板的横向应力。

图15 单箱三室弹性框架模型Fig. 15 Elastic frame model of a single-box triple-cell girder

4.1 单点车轮荷载作用

在中室和边室横向顶板中线处分别施加单个车轮荷载P=120 kN,纵向加载位置为箱梁跨中,计算单箱三室波形钢腹板箱梁在单点车轮荷载作用下的顶板横向应力。首先分别按照桥规[29]和本文式(5)计算有效分布宽度,并求得单位宽度箱梁对应的等效荷载,再分别按照弹性框架法计算可得到单箱三室波形钢腹板箱梁顶板的横向应力。单点荷载作用下,两种方法计算的横向应力结果与有限元分析结果如图16 所示。

文中有效分布宽度计算的横向应力峰值与空间有限元模型结果的误差分别为1.6%、7.1%;而按桥规有效分布宽度计算的横向应力峰值比空间有限元模型结果分别大35.4%、43.0%。结果表明,基于规范方法计算的横向应力偏于保守,本文提出的有效分布宽度公式计算精度更高。

4.2 多点车轮荷载作用

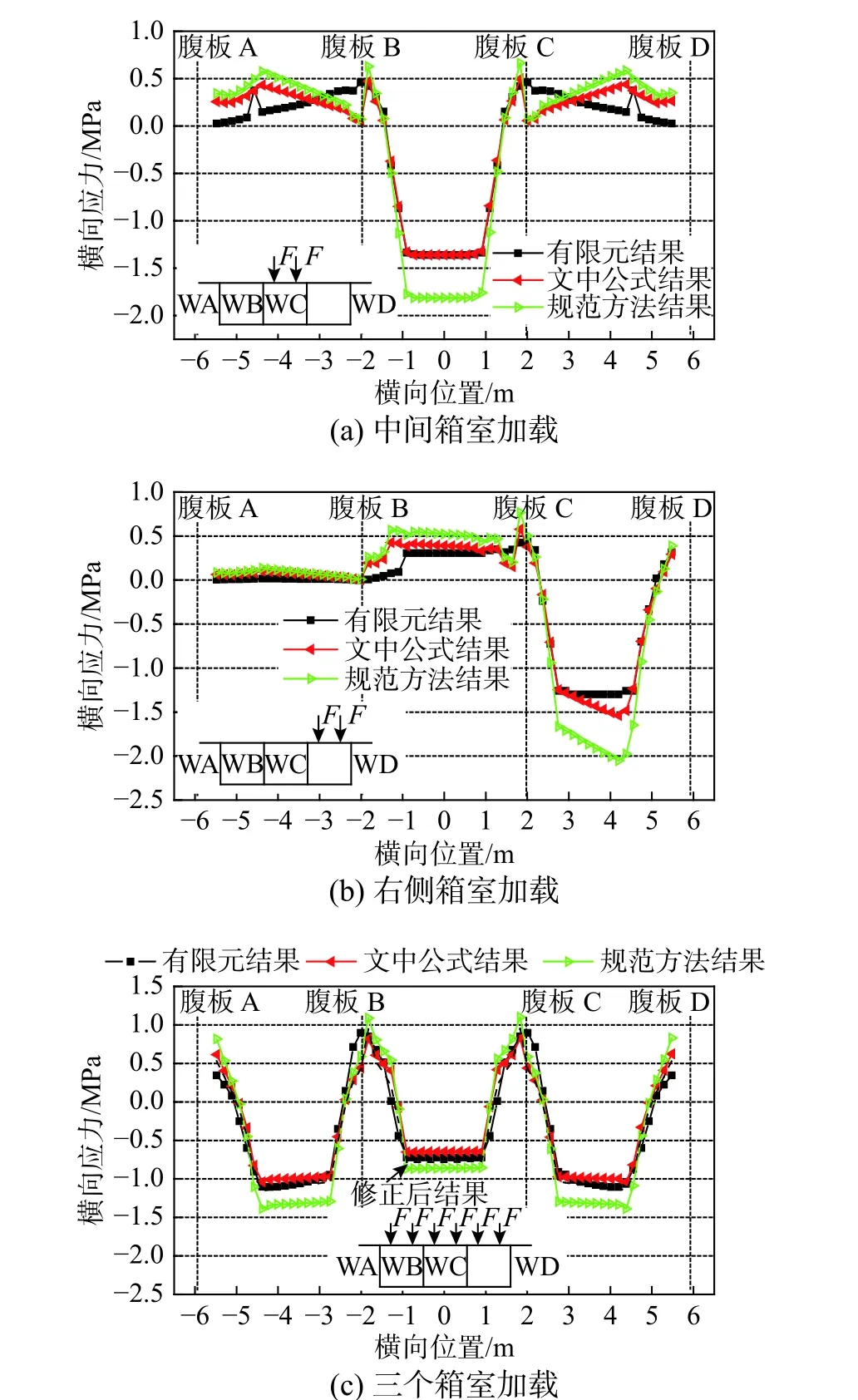

在顶板沿各箱室中线对称作用两个车轮荷载P=120 kN,间距为1.8 m,分别在中间、右侧箱室和三个箱室施加多点车轮荷载,计算单箱三室波形钢腹板箱梁的顶板横向应力。分别按照桥规和本文式(5)计算有效分布宽度和等效荷载,并求得单箱三室波形钢腹板箱梁顶板的横向应力。多点荷载作用下,两种方法计算的横向应力与有限元分析结果如图17 所示。

如图17 所示,在横向多点车轮荷载作用下,文中公式、规范方法的横向应力结果与空间有限元模型结果规律基本一致。图17(a)仅中间箱室加载时,本文方法和规范方法计算的横向应力峰值分别为−1.36 MPa、−1.81 MPa,与空间有限元模型结果的误差分别为0.2%、33.1%;图17 右侧箱室加载时,本文方法和规范方法计算的右室横向应力峰值分别为−1.54 MPa、−2.05 MPa,与空间有限元模型结果的误差分别为15.6%、63.4%;图17(c)三室同时加载时,本文方法和规范方法计算的中室横向应力峰值分别为−0.65 MPa、−0.87 MPa,与空间有限元模型结果的误差分别为−9.7%、20.8%;边室横向应力峰值分别为−1.04 MPa、−1.39 MPa,误差分别为−6.3%、25.2%。

图17 多点荷载作用下顶板横向应力Fig. 17 Transverse stress of top slabs under multiple wheel loads

图16 和图17(a)、图17(b)的结果表明:当单箱多室箱梁的某个箱室受顶板车轮荷载作用时,相邻箱室顶板的横向应力结果与有限元结果存在一定差异,误差在35%左右,这是由于目前弹性框架法模型计算横向应力时取相同的有效分布宽度,未考虑不同箱室有效分布宽度的差异。虽然该横向应力较小,约为加载箱室顶板横向应力峰值的20%,但忽略该误差影响可能使多个箱室加载时的应力结果偏不安全,这也是图17(c)中本文方法计算结果偏小的原因。

为保证本文提出方法的计算结果保证准确性的基础上偏于安全,建议对荷载作用的相邻箱室顶板横向应力进行折减。通过总结多点荷载作用下不同箱室宽度的单箱三室波形钢腹板相邻的横向应力结果,提出相邻箱室横向应力折减系数λ的计算公式:

对于上述三个箱室的多点加载情况,横向应力计算过程如下:首先,按照弹性框架法分别计算仅单个箱室(左、中、右箱室)的车轮荷载作用下箱梁顶板的横向应力;然后,按式(6)计算得到相邻箱室顶板横向应力的折减系数λ为0.74,保持荷载作用箱室的顶板横向应力不变,对荷载作用的相邻箱室的顶板横向应力按式(6)进行折减;最后,将修正后的单个箱室车轮荷载作用下的顶板横向应力进行叠加,得到三个箱室多点加载的计算结果,见图17(c)中“修正后结果”。由图17(c)可知,修正后按本文提出方法求得的横向应力与空间有限元模型结构误差减小为4%左右,且偏于安全。

5 结论

基于试验及有限元方法,发现了单箱单室与多室波形钢腹板箱梁的横向应力和有效分布宽度规律。通过参数分析,提出单箱单室与多室波形钢腹板箱梁桥的有效分布宽度计算公式,并以某单箱三室箱梁桥为例采用弹性框架法进行计算,验证本文公式合理性。具体得到以下结论:

(1)单箱单室、双室、三室组合箱梁的横向内力分布规律具有一致性,且单室与多室箱梁有效分布宽度差值不超过10%,可按单箱单室波形钢腹板箱梁的有效分布宽度的0.9 倍计算得到多室箱梁的有效分布宽度。

(2) 荷载横向作用位置、腹板中心间距对波形钢腹板箱梁的有效分布宽度影响较显著:当腹板中心间距变化时,有效分布宽度基本上呈线性变化;当荷载作用位置变化时,有效分布宽度基本上呈三次曲线变化。波形钢腹板箱梁的悬臂长度、顶板厚度、波形钢腹板构造尺寸对荷载有效分布宽度的影响均小于5%,可忽略。基于分析结果,通过曲面拟合提出了适用于单箱单室波形钢腹板箱梁的有效分布宽度计算公式,该公式乘以0.9 可计算单箱多室箱梁的有效分布宽度。

(3) 对于单箱多室波形钢腹板箱梁,当某个箱室的顶板受荷载作用时,相邻箱室的有效分布宽度大于加载箱室。目前弹性框架法计算时不考虑该影响,会使多点荷载作用下多室箱梁顶板横向应力计算结果偏不安全。建议按弹性框架法计算时,按照文中提出的折减系数公式对相邻箱室横向应力进行修正。与桥规公式相比,应用本文方法计算单点和多点车轮作用下的横向应力,结果精度可提高20%~40%。

(4) 本文并未考虑箱梁中横隔板的影响,横隔板设置对多室箱梁横向受力的影响有待进一步研究。此外,为深入理解单箱多室波形钢腹板箱梁的横向受力机理,有必要对其横向受力分析的理论进行修正和完善。