城市复杂环境下老旧桥梁加设声屏障施工

李建军

(中铁十八局集团第五工程有限公司,天津 300459)

1 工程概况

滨海大桥位于天津开发区京津塘高速公路连接线上,于1994年建成通车,大桥分为A线、B线两幅桥,A 线单幅桥长1 388.336 m,B线单幅桥长1 389.092 m,各有54孔。桥梁面积共计2.666万m2。桥梁上部结构采用24.96 m后张预应力空心板梁,每孔由6片梁组成。A、B线桥梁宽度各为9.60 m,0.55 m(防撞护栏)+8.5 m(行车道)+0.55 m(防撞护栏),双车道。本次维修加固主要是增加桥梁承载力以满足声屏障安装要求从而进行桥梁改造加固施工。此工程为中央环保督查项目,也是天津经济技术开发区重点民生工程,项目地点处于扬尘监测国控点500 m范围内,且桥梁两侧为居民区及学校,项目周围环境比较复杂,施工难度较大。

2 桥梁加固及声屏障设计方案

2.1 桥面铺装改造加固

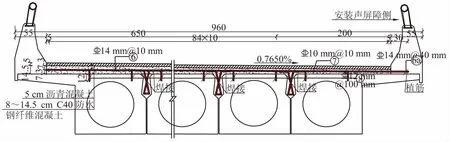

本桥梁以往重载交通比例高,导致桥梁病害严重,承载力不能满足直接加装声屏障要求。根据检测报告,桥面铺装纵向裂缝严重,且桥面纵向开裂基本对应板梁铰缝位置,局部网裂、桥面破损、坑槽、车辙病害较多,且比较分散。本次维修对桥面铺装进行整体凿除后重新浇筑,包括面层沥青混凝土及下部防水混凝土。新做桥面铺装层结构为5 cm中粒式改性沥青混凝土(AC-16F,骨料采用玄武岩)+SBS改性沥青防水粘结层+8~14.5 cm C40防水混凝土(详见图1)。为增强板梁横向联系,同时考虑增设声屏障区段提高板梁悬臂承载力需求,桥面混凝土铺装层内横向钢筋应予以加大,采用∅14 mm的HRB400钢筋,纵向钢筋采用∅10 mm的HRB400钢筋,铺装层内横向钢筋与板梁内植筋、板梁间连接钢筋焊接(详见图2)。为增强边板悬臂承载力,对于安装声屏障区段(除伸缩缝及连续缝位置外)应将铺装层内的横向钢筋植入护栏,植入深度 30 cm,间距为40 cm。连续缝、伸缩缝处在荷载作用下会产生负弯矩,致使此处桥面铺装层易出现横向反射裂缝。此次维修时连续缝、伸缩缝处盖梁顶面范围内的桥面铺装内采用∅22 mm的横向钢筋,以确保声屏障安装完成后桥梁整体稳定(详见图3)。

2.2 板梁底板裂缝加固

本工程裂缝维修加固主要对板梁底部横向及纵向裂缝进行维修加固,具体施工方法为小于等于 0.15 mm的裂缝,采用环氧封缝胶表面封闭裂缝;对于梁底大于 0.15 mm、小于 0.3 mm的裂缝,采用注入高渗透改性环氧树脂裂缝粘合剂封闭;对于梁底大于 0.3 mm的裂缝,采用注入微量触变剂的树脂封闭。

2.3 声屏障设计

本工程声屏障高度为护栏以上2.520 m,采用吸音板隔音板结合型式的声屏障(详见图4)。声屏障上部为金属带夹层构造吸音板,采用1.0 mm厚铝合金板,吸声板面板采用铝合金百叶窗穿孔,板材开孔率不小于25%。背板采用1.0 mm厚镀锌钢板,并进行静电粉末喷涂处理,空腔内部填充吸声材料,吸声板内的填充材料采用32 kg/m,离心玻璃棉,允许容量误差应不超过±5%,含杂质量不大于3%,防潮、抗腐蚀。吸声填料外包PET薄膜(0.16 mm),包装时应全封闭,防止透气、透水[1](详见图5、图6)。声屏障下部为耐力隔音板,采用聚碳酸酯板,透光性能好(透光率达82%)。

图1 铺装改造加固图(单位:cm)

图2 铺装L形筋布置加固图(单位:cm)

声屏障支撑体系采用Q235H钢立柱125×125钢立柱,标准节段钢立柱间距2 m,安全系数≥2.0,抗拉设计强度210 MPa,H柱及其它附件应热镀锌处理,厚度≥80 um。伸缩缝处H钢立柱须加宽,伸缩缝安装时采用一侧自攻螺钉固定(详见图5)。锚固件采用规格为M16、M20抗动荷载螺纹杆化学锚栓,底座预埋钢板采用Q345C钢板(详见图6、图7)。H型钢立柱及底座钢板要进行热镀锌处理,其他钢结构必须进行防腐处理,采用涂层保护法。

图3 连续缝铺装加固图(单位:cm)

3 关键施工技术

3.1 施工难点

(1)本工程桥梁改造加固施工过程中需断交导行施工。

(2)梁底裂缝维修加固施工需利用侧举升降车进行,占路施工风险较大。

(3)桥面铺装及铰缝凿除后两侧防撞墙连带翼缘板存在倾覆的可能,施工过程中需分段进行。

图4 声屏障立面图(单位:mm)

(4)桥面板梁承载力不能满足混凝土运输车直接上桥卸料,必须采用汽车泵桥下占路浇注施工。

图5 声屏障剖面图(单位:mm)

3.2 施工流程

根据本工程现场实际情况,经与相关部门多次会议确定施工方案,桥梁改造加固并加设声屏障施工拟由东向西两幅同步施工。具体施工流程如下:交通导行桥梁封闭→原桥面沥青混凝土面层铣刨→原桥面混凝土铺装层、铰缝凿除→清理板梁顶面、植筋、铺装层钢筋绑扎、铺装混凝土浇筑→防水层→沥青混凝土面层摊铺→声屏障安装→伸缩缝安装→伸缩缝处地袱混凝土浇筑→伸缩缝处声屏障安装→道路标线施工、竣工验收、开放交通。

3.3 铺装及铰缝凿除施工

图6 声屏障细部节点详图

图7 声屏障固定节点图(单位:mm)

桥面铺装凿除施工是本工程关键工序,对于整体施工进度具有较大影响。铺装凿除过程中为防止翼缘板及防撞墙发生侧翻,计划两幅桥由东向西同步分段隔跨进行。现场投入400 kW发电机4台,空压机25台,作业人员50人,每天凿除500 m2。为防止混凝土凿除作业产生扬尘及噪声污染,现场利用钢管焊接制成防护罩棚,凿除作业分4个工作面施工,每个工作面设置罩棚不少于25 m长,保证作业区域处于半封闭状态进行施工。罩棚宽度8.3 m、高度2.7 m,高出地袱顶面1.9 m,罩棚顶面及高出地袱部分采用密目网封闭,密目网规格不小于2 000目(详见图8、图9)。

3.4 铺装层恢复施工

桥面铺装层钢筋网的纵筋与横筋形成网状结构,因此与混凝土粘结锚固性好,承受的载荷能均匀扩散分布,明显提高钢筋混凝土结构的抗震抗裂性能[2]。本工程桥面铺装改造主要为提高桥梁结构整体承载力,保证声屏障安装后安全稳定。铺装层改造施工主要包括植筋施工、钢筋绑扎施工、混凝土浇筑施工。原铺装层凿除后板梁顶面清理后,立即安排人员进行植筋作业,绑扎钢筋,然后进行混凝土浇筑,各工序紧密结合形成流水作业,以4孔为一作业段。

图8 防护罩棚设置 图9 铺装层凿除

本工程为增强边板悬臂承载力,对于安装声屏障区段(除伸缩缝及连续缝位置外)将铺装层内的横向钢筋植入护栏。植筋施工流程为弹线定位→钻孔→清孔→配胶→注胶→植筋→检查验收、拉拔试验。

3.5 板梁底部裂缝加固处理

根据板梁底部裂缝的宽度大小进行分类加固处理[3]。裂缝维修加固施工具体流程如下:①清理基底,清除裂缝表面及周围污物及松散的砂粒等。②清理裂缝,用压缩空气吹除缝内杂物及灰尘。③沿裂缝粘贴注浆嘴,间距在30 cm左右(对原结构不进行剔凿等破坏性处理)。④用封缝材料封闭裂缝。⑤通过注浆嘴注入环氧树脂灌缝胶。⑥待浆液固化后拆除注浆嘴。⑦清理混凝土表面浆液并封闭注浆孔。⑧对混凝土表面进行修整。

3.6 声屏障安装

3.6.1 施工流程

声屏障加工制作→运输→基础放线定位→护栏钻孔→钢立柱吊装→安装锚栓→调平、锚栓固定→耐力板安装、固定→吸音板安装、固定→立柱盖板安装→检查验收。

3.6.2 安装控制要点

在施工前,施工单位必须对现状桥梁防撞护栏进行轴线及高程的复测,并根据测量结果确定各立柱处板座的不同位置要求,确保H型钢立柱基础位置准确无误。对声屏障柱基础的位置和标高校核测量,并做必要的修正,安装完成后不能产生里进外出、高低不平现象。

使用卡簧构件必须保证声屏障构件的安装牢固,不得由于松动导致二次噪声。

声屏障不得超过桥梁地袱或混凝土基础内侧上口边缘,顶部盖槽、盖帽采用拉铆钉固定。

桥梁段 H型钢立柱基础锚固钻孔时,不得对桥梁地袱造成其它破坏,施工前进行钢筋位置探测,避免损伤桥梁地袱内主筋。

隔音屏施工时应避让灯杆、交通标志牌等护栏原有构件。当声屏障立柱与路灯位于同一桩号时,为避免影响路灯手孔操作,可将立柱适当偏移,使立柱与灯杆间距不小于 0.5 m,偏移后立柱之间的间距应不大于 2 m。

声屏障安装需进行吊装作业,施工期间应采取必要的安全措施,必须保证安装人员及桥下行车的安全。声屏障现场安装过程见图10、图11。

图10 声屏障钢立柱安装图 图11 声屏障吸音板安装图

4 结束语

本工程利用桥梁改造加固增加桥梁承载力,保证了声屏障安装后整体安全稳定,既节约了成本,又增加了桥梁整体稳定性,声屏障的安装也有效的降低了行车噪音对周围环境的影响,经济效益和社会效益良好。