基于UG的导缆装置结构设计*

王光越

(中国船舶重工集团公司第七一〇研究所,湖北 宜昌 443003)

0 引 言

随着海洋工程设备的发展,水下作业逐渐成为常态。水下作业设备有带缆和无缆之分,无缆设备依靠自身携带的电池作为作业时的动力来源。由于水下设备空间容积的限制,无缆设备携带的能源小,限制了其水下作业的时间和空间。大型的水下作业设备由于长航时和大功率作业的需求,一般通过船电系统将能源通过脐带电缆输送到水下作业设备。脐带电缆经由储缆绞车和放缆设备一端连接船电系统,另一端连接水下作业设备,为水下作业设备提供源源不断的电能[1]。

储缆绞车形式多种多样,根据储存缆的种类可分为电缆和钢丝缆绳。放缆设备通常安装在船舷边上,主要是为了避免线缆与甲板及船舷摩擦,常用的放缆设备有船用滑轮组件等。笔者设计的导缆装置中,储缆绞车储存缆的类型光电复合脐带缆,长度800 m。储缆绞车通过检测脐带缆上的拖曳力自动执行收放缆指令[2],放缆设备是焊接在船舷附件的滑轮。

当储缆绞车和放缆设备在同一直线上时,脐带电缆可直接从储缆绞车放出,经过放缆设备连接到水下作业设备。一般船舶甲板设备众多,受甲板空间局限等因素的影响,储缆绞车和放缆设备经常不在一条直线上,脐带电缆需要根据甲板设备的空间布局设置合理的路线。因此,当脐带电缆需要通过辅助导缆装置,使电缆按照规划的路径运行。

UG是机械工程常用的三维设计软件,具备模块丰富、操作简单等优点。UG具有强大的建模功能,可进行参数化设计,大大提高建模的速度。同时,UG也具有强大的分析和仿真能力[3-4]。为了实现缆绳在甲板上能随意转向,同时也为了尽量减少电缆摩擦的损害,笔者利用UG设计了一种甲板电缆导缆装置,使电缆能在沿着规划的路线连接到作业设备上,解决甲板设备空间不足的问题,提高甲板利用效率。

1 结构方案设计

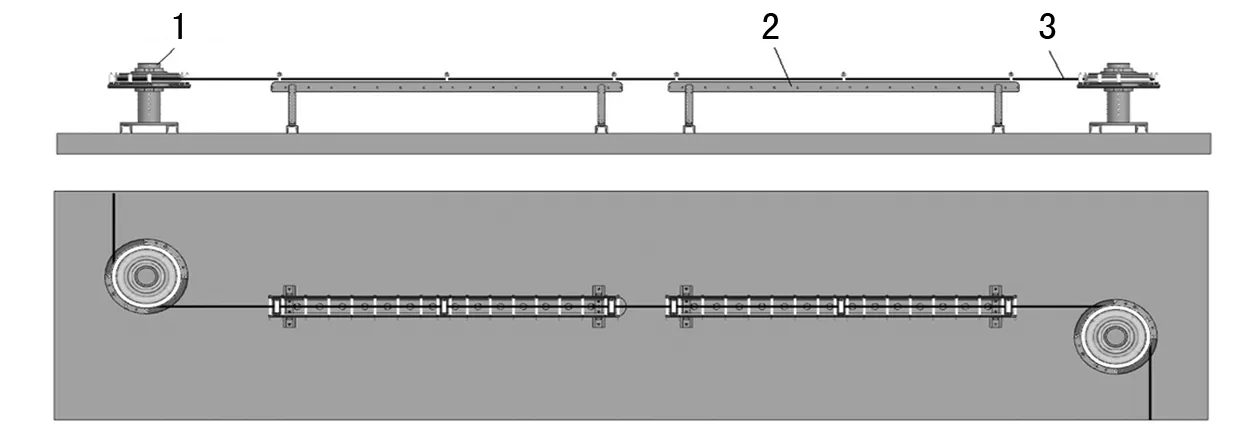

电缆的一端连着储缆绞车,另一端连着水下作业设备。在水下设备作业的过程中,电缆受力较大,这要求导缆装置具有足够的强度。同时,电缆在松弛状态时电缆不应落在甲板上,以免甲板表面刮伤电缆。导缆装置主要由导缆轮部件和线槽部件组成。导缆轮部件确保电缆转向顺利,线槽部件主要为了保证线缆在松弛状态拖行时,不被甲板刮伤。导缆装置的总体结构如图1所示。

图1 导缆装置1.导缆轮部件 2.线槽部件 3.电缆

2 导缆轮部件设计

导缆轮部件是实现电缆转向的装置,主要由回转机构以及周围的挡轮机构组成。电缆从储缆绞车出来之后,进入导缆轮部件的轮槽内旋转一定的角度后沿着规划好的路线连接到放缆设备上。

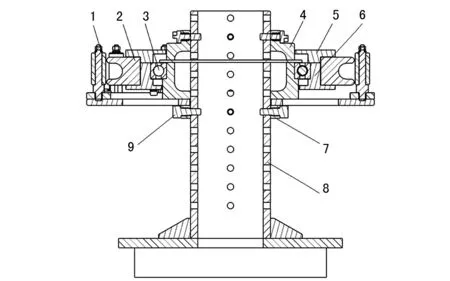

(1) 机械结构设计。回转机构主要包括导缆轮底座、滚轮体、轴承、轴承挡板、芯轴等零件。导缆轮底座作为导缆轮安装的基础部件,也属于承力部件,为了适应海洋环境的耐腐蚀性,导缆轮底座由316 L不锈钢板焊接而成。导缆轮底座主要由中心圆管、圆管底板和加强筋组成。电缆在滚轮体内转动,滚轮体材料采用聚四氟乙烯。聚四氟乙烯表面光滑,且具有一定的自润滑性。电缆在滚轮体的沟槽内弯曲转向,为避免由于弯曲过大造成电缆的损害,滚轮体的轮槽半径按不小于10倍的电缆直径来进行设计。导缆轮部件的结构如图2所示。

图2 导缆轮部件1.侧面挡轮 2.滚轮体 3.轴承 4.芯轴 5.轴承上盖板 6.轴承下盖板 7.调节块 8.导缆轮基座 9.插销

挡轮机构用来支撑保护电缆不从导缆轮中滑落,主要结构由挡轮体、挡轮轴及活动转盘组成。为了减少腐蚀,挡轮轴和活动转盘均采用316不锈钢材料,挡轮体采用聚四氟乙烯材料。挡轮机构如图3所示。

图3 挡轮机构 图4 导缆轮底座1.活动转盘 2.挡轮轴 3.挡轮体

(2) 高度可调设计。不同的储缆设备出缆口的高度是不同的,为了适应不同的储缆设备,使电缆始终沿着导缆轮槽的正中心,减少电缆的磨损,要求导缆轮具有上下高度调节的功能。在设计中,导缆轮底座中心圆管上每隔一定的距离设计一排调节孔,回转机构芯轴上的圆周孔与导缆轮基座上的圆周孔相互配合,通过插销固定在导缆轮底座上。通过与导缆轮底座上不同圆周孔的配合,实现回转机构的上下调节,使滚轮体中心与储缆设备的出缆口始终在同一平面上,减少电缆的磨损。导缆轮底座的调节孔如图4所示。

(3) 模块化设计。模块化设计是主要是为了提高设备装配效率。按功能划分,导缆轮部件主要分为回转机构、导缆轮底座及挡轮机构。三个部分装配完成后形成一个独立模块,在调节回转机构的整体高度和挡轮机构的导缆角度时,无须拆卸内部结构,大大简化了设备的装配调试流程,提高了设备的装配效率。

(4) 防盐雾设计。盐雾侵蚀是导致海洋设备运转失效的一个常见因素。在回转机构中,滚轮体、轴承挡板、轴承及芯轴装配完毕后形成一个整体,装配时在轴承挡板之间填充满润滑脂,一方面可以提高轴承转动的灵活性,减少轴承的磨损,另一方面,轴承部位充满润滑脂,减少海上盐雾腐蚀,增强整个回转机构的防腐性。在挡轮机构中,挡轮体直接与挡轮轴配合时若采用轴承连接的方式,一方面轴承直径较小,另一方面轴承数量较多,在海洋环境下轴承受到盐雾影响特别容易生锈卡死,提高了设备的故障发生率。因此,考虑到实际的使用环境和功能要求,本方案中挡轮轴和挡轮体直接采用孔轴配合的方式,中间不用轴承连接。

UG的建模功能是机械设计最常用的功能模块[5]。根据设计方案完成导缆轮部件所有零件三维模型设计。在装配体内检查各零部件配合不干涉,利用UG的质量分析功能,得到每个导缆轮部件装配完成之后总质量为32 kg,满足系统设计的重量指标要求。导缆轮部件的三维模型如图5所示。

图5 导轮机构结构图

3 线槽部件设计

线缆在不受力的状态下在甲板上拖行时,为避免电缆被甲板划伤,电缆应在线槽内部滑行。

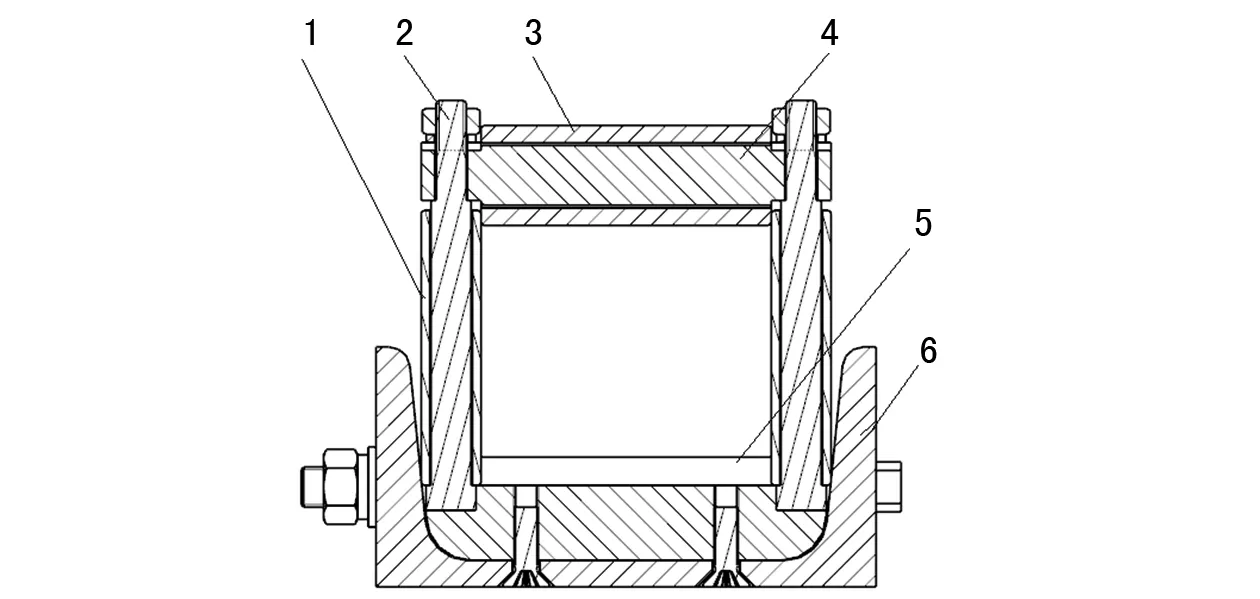

(1) 机械结构设计。线槽部件主要由线槽安装基座和线槽滚动部件组成。线槽安装基座主要包括线槽焊接底座和调节侧板,线槽滚动部件主要包括线槽底座和滚轮体。基于经济成本和防腐性能的要求,线槽底座主要采用100×48×4.8的槽钢,材质采用不锈钢,线槽的其它金属零件均采用316 L不锈钢,滚轮体材料采用聚四氟乙烯。滚轮体主要包括线槽底部的滚轮体和线槽侧面的滚轮体,线槽滚动部件结构如图6所示。

图6 线槽滚动部件1.侧滚轮体 2.侧滚轮轴 3.上滚轮体 4.上滚轮轴 5.下滚轮体 6.线槽底座

根据实际使用情况,下滚轮体每间隔100 mm设置一个,以保护线缆在线槽内拖行时不被磨损。竖滚轮体和上滚轮体作为一个整体在每个线槽部件中设置三个,以防止线缆在作业时滑出线槽外。为了便于运输及装配,每个线槽部件总长1 500 mm。在使用时,可以根据实际情况同时使用多个线槽部件。线槽部件通过焊接的方式固定在甲板上,对于不允许焊接的部位可通过加工转接板的方式利用螺钉固定在甲板的安装座上。

(2) 高度可调设计。线槽滚动部件中,线槽底座底部两端通过M5的螺钉固定有支撑底板。支撑底板与线槽安装基座两端的调节侧板通过螺钉固定在一起。线槽调节侧板沿高度方向分布有一排安装孔。支撑底板通过与调节侧板上不同位置的安装孔相配合来调节线槽的高度,保证电缆在线槽内的高度与导缆轮部件出缆口的高度基本一致。

在UG中建立线槽部件所有零件的三维模型并完成线槽装配。经装配检查没有干涉后,利用UG的质量分析功能可知,单个线槽部件的质量为25 kg,满足系统设计的重量指标要求。线槽部件的三维模型如图7所示。

图7 线槽部件

4 结 语

经过设计计算,完成了导缆装置的结构设计,详细阐述了导缆装置的设计理念,利用UG建立了导缆装置的三维模型,并进行了装配检查和质量分析,得到了导缆装置的预估质量。后期导缆设备与其它设备经过模拟布局及现场调试可知,导缆装置不仅能有效的保护线缆,同时也使得甲板设备的空间布局更为合理。