180 t海洋修井机底座结构设计与优化*

杨 静,王 博

(1.兰州兰石石油装备工程股份有限公司,甘肃 兰州 730300;2.中石化中原石油工程有限公司钻井2公司,河南 濮阳 457001)

0 引 言

底座是石油钻机提升系统的基础,它承载着钻机自身重量和各种工作载荷,是钻机提升系统结构中最为复杂的部分之一。对于海洋修井机而言,因需搬迁应用于不同的海洋平台[1],它的工况更为恶劣。除了普通钻机底座的功能外,还需满足可双向水平移动、小模块化、高度集成化、标准化、轻量化等要求[2]。因此在其设计过程中,结构优化显得尤为重要。

180 t修井机是中海油为旅大16-3CEPA平台配套的全新修井设备。该平台共有32个井槽,呈4×4+4×4排列,井槽间距2 m×1.8 m;平台甲板高度28 m,要求钻台面高度35.5 m,甲板导轨中心距11 m,配套井架底部跨距4 m×4.3 m。因此底座横、纵向移动范围不小于6 m×5.4 m。

针对该项目的以上需求,将底座分为上下两部分,配套液压滑移系统,实现底座的双向移动功能。并采用SAFI软件对底座在各个井位下各种工况进行了计算分析和结构优化。使其在满足安全性、适用性的前提下最大限度的满足客户结构轻量化的需求。

1 结构设计目标

180 t海洋修井机底座主要由上下移动座、钻台挡风墙、绞车防雨棚、钻台导轨、BOP吊装梁、平台导轨、坡道、梯子、飘台等组成。以上下移动座为研究对象,上下移动座结构为满足底座横纵向移动能力而设计[3],下移动座设计为可沿甲板导轨纵向(南北)移动三步,步长1.8 m;上移动座可在下移动座上横向(东西)移动3步,步长2 m。

下移动座设在甲板导轨和上移动座之间,主要包括左右基座、下移动座大梁、导向装置、锁紧装置、走道总成等[4]。下移动座是整个修井机的基础,传递所有钻修井作业产生的力和力矩,因此下移动座大梁分为左右大梁,珩架结构,整体式设计。两大梁中心距4 m,整体外形尺寸17 350×4 400×1 100 (mm)。下移动座设计高度为4.5 m,占整个底座高度的60%,可为各种修井设施的安装和使用提供足够的操作空间。上移动座主要包括上移动座大梁、走道总成、走道支撑、导向装置和锁紧装置等。上移动座总成包含安装绞车橇,动力系统,绞车系统,液气系统,传动系统、井架系统、钻台、挡风墙、钢丝绳卷筒、值班房、司控房、BOP梁及导轨小车、立管管汇与节流管汇等结构的位置和预留接口。上移动座主体为钢架结构,由于考虑制造、安装、运输方便,上移动座主要大梁采用整体焊接式结构,为变截面焊接工字钢,绞车梁、电机梁、转盘梁和立根盒梁与主大梁焊接成一体,两主大梁中心距4 m,整体外形尺寸16 000×4 360×2 125(mm)。上下移动座的移动通过液缸推拉实现,通过液压站的控制,可以实现上下移动座独立或联合移动。

2 结构分析

采用SAFI Quality Software Inc公司的 SAFI 11.0.2软件对180T海洋修井机底座进行结构分析。该软件是为石油钻井结构分析进行定制化的三维有限元分析软件,内嵌了API Spec 4F 4th、AISC ASD 9th等石油钻机设计规范。为使模型的工况更接近实际,因此建模范围包括井架、天车、二层台等主要结构。上下移动座与相应滑轨的接触点虽然可以移动,但除滑移时均处于锁定状态。因此模型中上下移动座的连接采用固定节点模拟;下移动座与甲板的连接采用固定端约束作为模型边界条件。

模型完全依照API Spec 4F 4th规范进行载荷组合设计,工况组合情况见表1所列[5]。表中TE为游动系统比重:

表1 各工况的设计载荷组合

式中:最大静钩载:180 t,最大转盘载荷:180 t,额定立根盒载荷:130 t。

2.1 SAFI模型

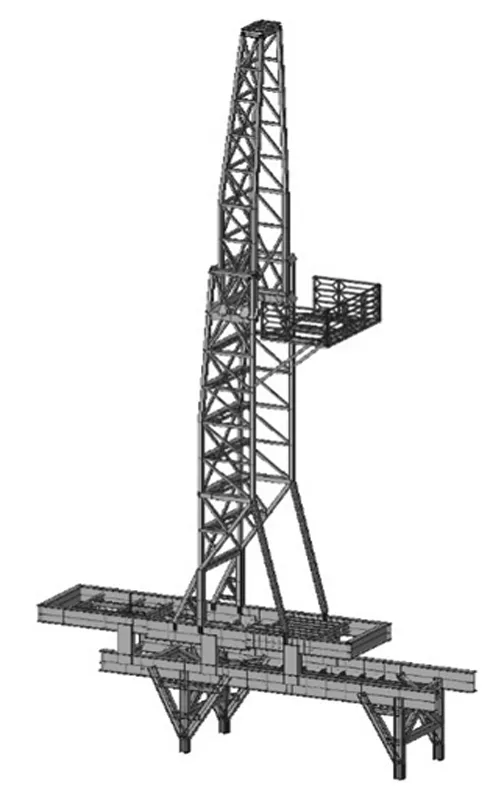

模型空间遵循笛卡尔坐标系,以大门侧(东)为+X轴,垂直向上为+Y轴,甲板面西北角井槽中心为坐标原点。有限元模型见图1,此时模型位于第一井位,其他井位模型在该模型基础上移动得到。

图1 有限元模型

2.2 分析结果

在各井位计算结果中,筛选出UC值最大的两个构件,如表2所示。表中Memb ID为构件编号,340、341编号的构件对应转盘后梁中间位置的H型钢;Comb ID为工况编号,34、38编号对应底座作业135°、315°风工况。

表2 各井位最大UC值

从表2中可以看出,井位1的相应UC值比其他井位小;井位3则是UC值最大的井位,为该底座的最不利井位。这是因为下移动座左右支撑不对称导致的。但各井位各构件的UC值均小于1,因此该底座在设计工况下是安全可靠的[6]。

3 结构优化

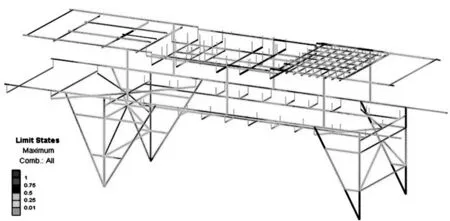

对井位3来说,底座各构件UC值分布如图2所示。

图2 井位3优化前的UC值分布

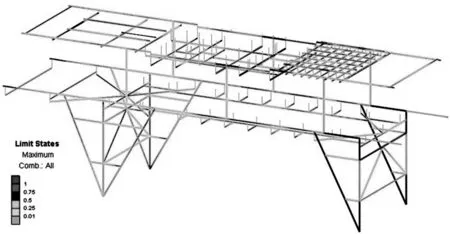

从图中可以看出,下移动座左右大梁最大UC值为0.4,副梁最大UC值为0.07,存在严重的材料利用率不足的现象。因此更换其截面型材规格,例如:主梁翼缘厚度由30减为25,副梁型材宽度由150降至75,以提高材料利用率。修改后,主梁的最大UC值提高至0.49,副梁最大UC值提高至0.21,仍然满足设计要求。其余部分的结构优化情况不再一一叙述。优化后,底座在第3井位的UC值分布见图3,底座部分构件UC值增大,但均为超过原最大UC值(包含其他井位),因此该优化是安全的。

图3 井位3优化后的UC值分布

在结构优化的过程中,需要注意以下事项:①修改下层结构后,会对上层及周围构件产生一定影响;因此在结构优化时,最好从下往上逐件进行,以免对结构整体产生的影响超出预期;②可以采用适当提高关键部位型材截面的方法来抵消上述不利影响,但需要衡量各自得失;③实际工况远比模拟工况复杂,因此需控制优化幅度在适当的范围。

4 结 论

从中海油的实际需求出发,笔者采用SAFI 11.0.2软件对180T海洋修井机底座进行结构分析,得到第3井位为该底座最不利井位;第1井位为最有利井位的结论。通过计算、设计修改、计算验证的过程对底座结构进行优化,使该底座在满足安全可靠的前提下提高了材料利用率,为该底座结构的制造和选材提供了依据,最终实现了轻量化设计的目标;为客户和公司节约了成本,创造了实际经济价值。此次优化设计的结果得到了实践证明和客户的认可,在这过程中,总结出的SAFI进行优化设计的一般规律,对以后的SAFI结构优化工作具有指导性意义。