管道用全焊接球阀设计的模拟计算与分析*

魏 红,刘 民,徐东升

(甘肃红峰机械有限责任公司,甘肃 平凉 74000)

0 引 言

管道用全焊接球阀在石化、天然气、冶金、电力、造纸等行业输送管道中使用非常普遍,该类阀门在使用的过程中,存在阀体中腔与阀体颈部下端过渡边缘处泄漏、进口端阀座密封面变形、球体变形等问题。还存在阀门设计过程中流量系数如何验证的问题。随着计算机辅助数值模拟计算的发展,计算机辅助数值模拟计算分析已成为产品开发设计与运行特性研究的重要手段。笔者以QX67F/H-300LB DN500型全焊接球阀为例,应用数值模拟计算与实际应用特征分析相结合,为该类产品的设计研发与技术工艺性能的改进提供合理的参考依据,以期提高该类产品的技术性能及使用寿命。

1 阀门性能参数及材料性能参数

1.1 阀门性能参数

阀门性能参数包括设计压力、密封试验压力、强度试验压力、设计温度和适用介质。主要技术参数及运行参数见表1所列。

表1 全焊球阀主要技术参数及运行参数

1.2 主要零件材料性能参数

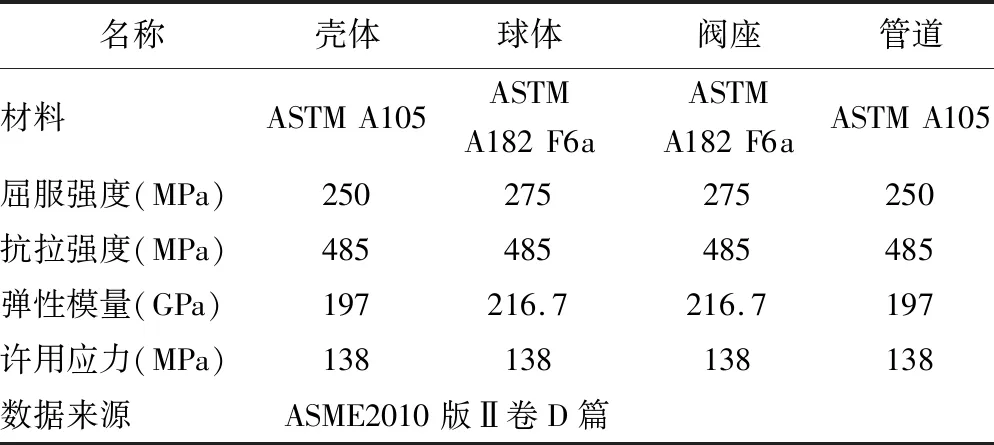

阀全焊接球阀的壳体、球体、阀座、管道的材料性能参数见表2所列。

表2 主要零件材料性能参数(120 ℃)

2 三维建模及模拟计算

2.1 三维建模

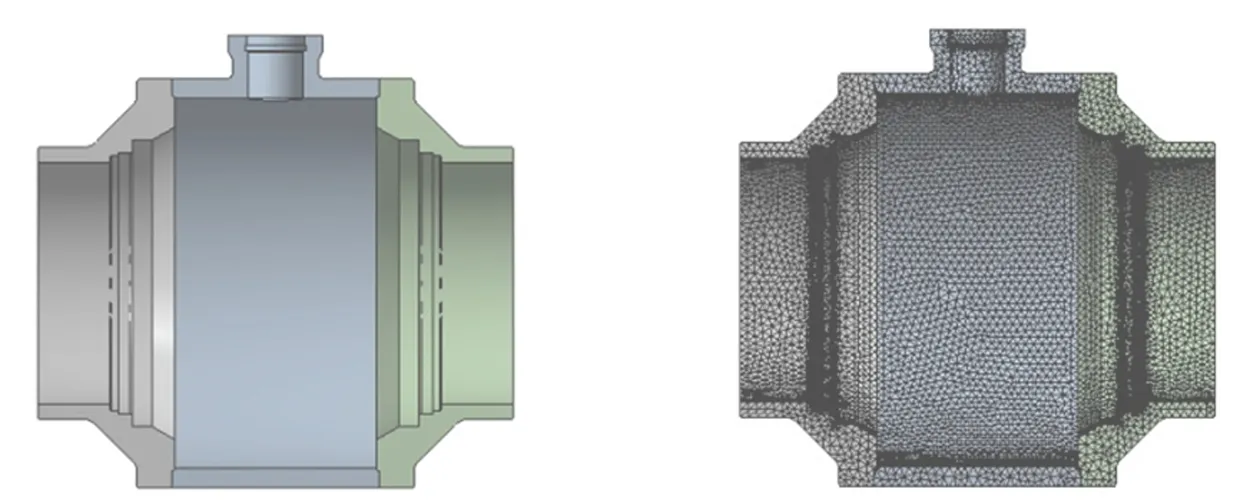

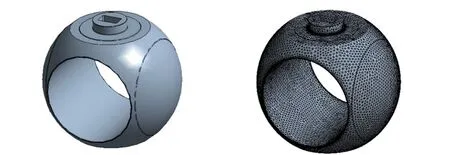

依据图纸三维绘图软件SolidWorks建模。壳体三维模型如图2所示。

图1 全焊接球阀三维模型

图2 壳体三维模型 图3 阀体网格模型分布图

采用自适应网格划分技术,对过渡曲面及网格尺寸进行细化处理,进行高质量的网格式划分,有利于计算过程的网格布局,划分之后的模型有625728个节点,397040个单元。壳体网格模型如图3所示。

在设计压力工况下,当阀门处于关闭状态时,阀体进口流道和中腔承受的压力最大,在该工况下阀体、左右阀体以及袖管所承受的压力最大,此时也是壳体内部的最危险状态。因此,在关闭状态下对壳体进行有限元分析。

2.2 加载约束和载荷条件

壳体在设计压力工况时,约束和载荷设置如下:①壳体进口端施加固定约束;②壳体出口端施加径向位移约束;③壳体中法兰面施加法相位移约束;④壳体进口及中腔处施加设计压力5.0 MPa;⑤壳体中腔上部定位销孔处施加重力载荷289.1 N;⑥壳体中腔下部定位销孔处施加重力载荷5 883.6 N;⑦壳体中腔右侧支撑板所接触的环形面处施加介质推力870 190 N;⑧壳体中腔与四开环上表面接触面上施加作用于四开环上的介质推力28 274 N。

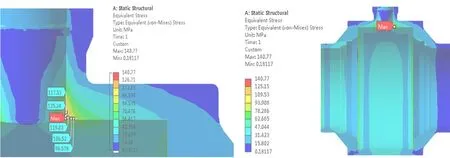

通过有限元计算,得到壳体模型的应力分布云图,见图4。

图4 壳体等效应力分布云图 图5 壳体等效应力局部放大图

通过应力分布云图可得出:最大应力集中在阀体中腔与阀体颈部下端过渡边缘处,分布范围较小,应力值为140.77 MPa,超过材料许用应力值138.0 MPa。

壳体等效应力局部放大图,如图5所示,由图可知,应力沿壁厚方向分布的范围及应力值均很小。

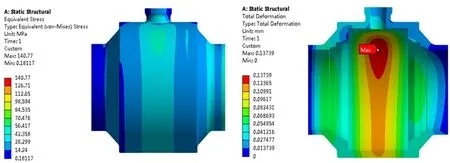

壳体外壁等效应力分布情况如图6所示,壳体外壁等效应力值偏小,远小于材料许用应力值138.0 MPa。

图6 壳体外壁等效应力分布图 图7 壳体变形分布云图

壳体变形量如图7所示,壳体最大变形分布在阀体中腔处,最大变形量为0.137 4 mm。

2.3 壳体水压试验工况的应力分布及分析

在水压试验压力为7.7 MPa、阀门开启状况下,壳体进出口流道和中腔承受水压试验压力,在此工况下分析壳体的应力与变形。

2.3.1 加载约束和载荷条件

壳体在水压试验工况时,约束和载荷设置如下:①壳体进口端施加固定约束;②壳体出口端施加径向位移约束;③壳体中法兰面处施加法相位移约束;④壳体进、出口和阀体中腔处施加强度试验压力7.7 MPa;

2.3.2 等效应力分布及变形分析

通过有限元计算,得到壳体模型的等效应力分布云图,如图8所示,最大等效应力为209.7 MPa,出现在阀体中腔与阀体颈部下端过渡边缘处,超出了材料的许用应力138 MPa,故需对其进行应力强度评定。

图8 水压试验壳体等效应力分布图 图9 水压试验壳体等效应力线性化云图

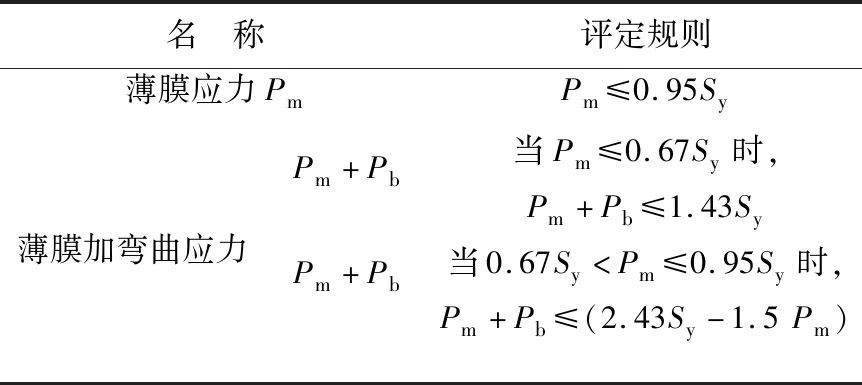

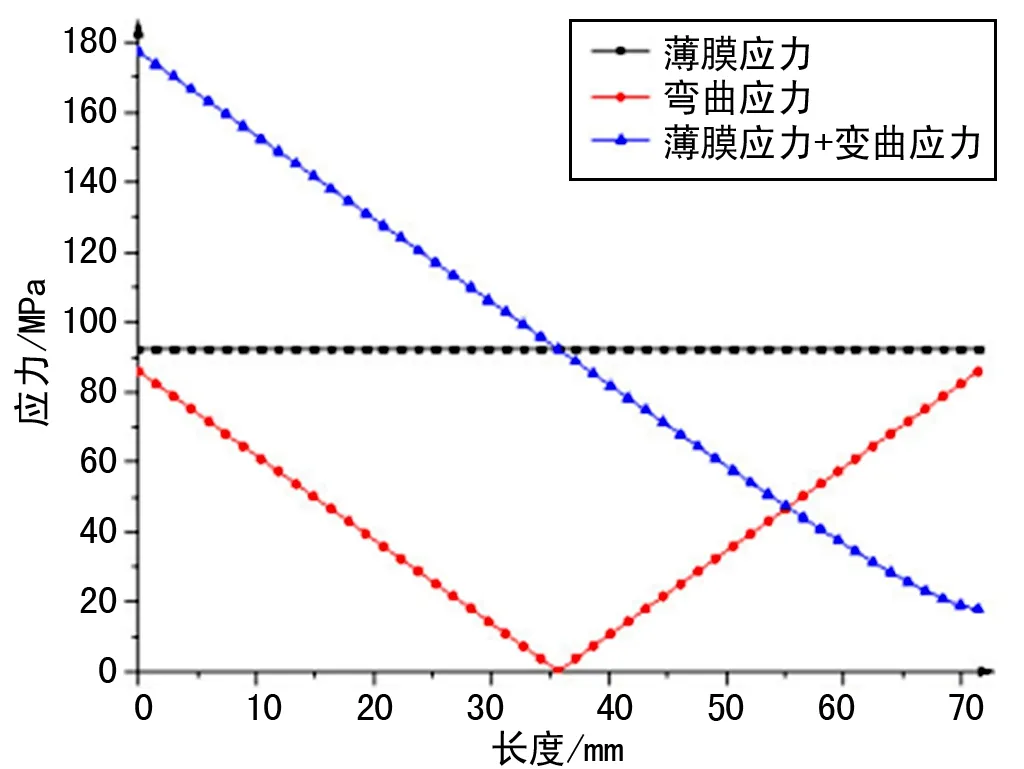

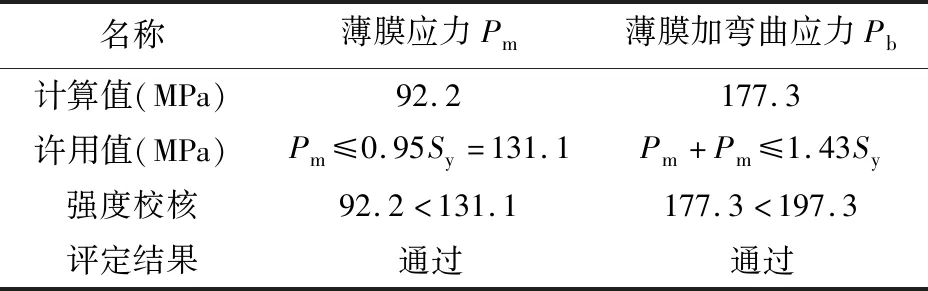

根据《JB4732-1995钢制压力容器分析设计标准》和《ASME BPVC VIII 第二册 压力容器建造另一规则》的规定,如表3所列。

表3 应力强度评定规则

对壳体最大等效应力点1处做应力线性化,如图9水压试验壳体等效应力线性化云图所示,基于ANSYS有限元理论,分解该路线上的等效应力,即:用等效线应力代替实际应力,取值由点1至点2随位置变化。

对由点1至点2路径进行应力评定,等效线性化评定线如图10所示,壳体应力评定线的薄膜应力沿壁厚方向均匀分布,为92.2 MPa;弯曲应力中间位置为0.0 MPa,由中间向两边逐渐增大,且呈对称变化,内外壁的应力值最大,为85.8 MPa;薄膜加弯曲应力由壳体内壁到外壁逐渐降低,在内壁面出现最大应力值,为177.3 MPa。应力评定结果均满足要求,如表4所列。

图10 壳体等效应力线性化评定数据图

表4 壳体各类应力强度评定结果

壳体变形量从图11中可以看出,壳体最大变形位置分布在阀体中腔处,最大变形量为0.187 2 mm。

图11 水压试验壳体变形分布云图

分析结论:壳体在设计工况和水压试验工况下最大应力值分别为140.77 MPa和209.7 MPa,均分布在阀体中腔与阀体颈部下端过渡边缘处,由于存在结构突变,该部位出现局部超应力现象;按相关标准进行壳体的应力评定均满足要求,如考虑加工倒角等因素,该位置实际应力值将会下降。壳体在设计工况和水压试验工况下的最大变形量分别为0.137 4 mm和0.187 2 mm,均分布在阀体中腔靠近中法兰处。

3 球体的应力和变形分析

3.1 球体模型的建立与网格的划分

采用三维绘图软件SolidWorks建模。如图12所示。采用自适应网格划分技术,对过渡曲面进行细化处理,进行高质量网格化划分,划分之后的模型有296287个节点,195913个单元。网格模型如图13所示。

图12 球体三维模型 图13 球体模型网格分布图

3.2 设计压力(关闭状态)应力与变形

在设计压力工况下,阀门关闭瞬间,球体进口端密封面承受密封比压,出口端密封面承受弹簧预紧力;球体与进口端密封面接触的表面内承受设计压力;球体还承受密封表面的摩擦扭矩和轴承的摩擦转矩。此时球体受力最大,在此工况下分析球体的应力与变形。

球体在设计压力工况(关闭)时,约束和载荷设置如下:①球体底部施加固定约束;②球体上部施加位移约束;③球体进口端密封面处施加密封比压7 MPa;④球体出口端密封面处施加弹簧作用力9 120 N;⑤球体外壁与介质接触面处施加设计压力5.0 MPa;⑥球体上部方形槽内施加摩擦扭矩12 030 N·mm。

通过有限元计算,得到球体模型的等效应力分布云图,如图14所示,球体最大应力值为410.47 MPa,分布在球体上表面与凸缘根部过渡处,出现局部超应力现象,这与施加的约束以及凸缘所承受的载荷有关。球体等效应力局部放大图,如图15所示。

图14 关闭状态球体等效应力分布图 图15 关闭状态球体等效应力分布局部图

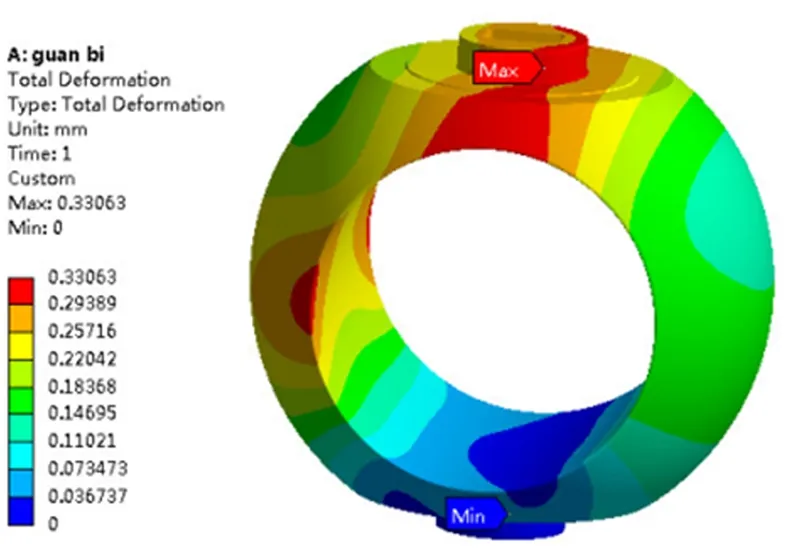

球体最大变形量为0.330 6 mm,球体变形如图16所示,分布在球体上表面与中间流道连接处。

图16 关闭状态球体总变形分布云图

3.3 设计压力(开启状态)应力与变形

在设计压力工况下,阀门开启瞬间,球体进口端密封面承受密封比压;出口端密封面承受弹簧预紧力;球体与进口端密封面接触的表面内承受设计压力;球体还承受密封表面的摩擦扭矩和轴承的摩擦扭矩。在此工况下分析球体的应力与变形。

球体在设计压力工况(开启)时,约束和载荷设置如下:①球体底部施加固定约束;②球体上部施加位移约束;③球体进口端密封面处施加密封比压7 MPa;④球体出口端密封面处施加弹簧作用力9 120 N;⑤球体内壁流道与介质接触面处施加设计压5 MPa;⑥球体上部方形槽内施加摩擦扭矩12 030 N·mm。

通过有限元计算,得到球体模型的等效应力分布云图,如图17所示,球体最大应力出现在球体下表面与凸缘根部过渡处,最大应力值为120.75 MPa小于球体材料的许用应力138 MPa。

图17 开启状态球体等效应力分布图 图18 开启状态球体总变形分布云图

球体总变形量如图18所示,球体最大变形量为0.143 7 mm,分布在球体上表面与中间流道连接处。

分析结论:在设计工况下,球体开启、关闭时的最大应力值分别为120.75 MPa和410.47 MPa,分别分布在球体下表面与凸缘根部过渡处和球体上表面与凸缘根部过渡处,由于存在结构突变,该部位出现局部超应力现象;球体在球阀开启、关闭设计工况下最大变形量分别为0.143 7 mm和0.330 6 mm,均分布在球体上表面与中间流道连接处。

4 阀座的应力和变形分析

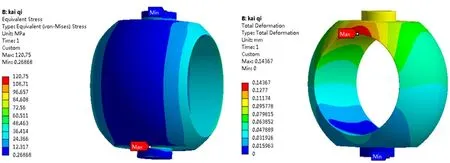

4.1 阀座模型的建立与网格的划分

采用三维绘图软件SolidWorks建模,如图19所示。

图19 阀座三维模型 图20 阀座模型网格分布图

采用自适应网格划分技术,控制网格尺寸,对过渡曲面进行细化处理,进行高质量网格的划分,划分之后的模型有1113790个节点,647430个单元。网格模型如图20所示。

在设计压力工况下,阀门关闭时,进口端阀座与密封面接触表面承受密封比压,与O型圈及密封圈接触部位的表面承受设计压力,此时进口端阀座比出口端阀座受力大,在此工况下分析进口端阀座的应力与变形。

4.2 阀座加载约束和载荷条件

阀座设计压力工况下的载荷、约束施加如下:①在阀座进口端施加固定约束;②密封环处施加密封比压7.0 MPa;③与介质接触面处施加设计压力5.0 MPa。

通过有限元计算,得到阀座的等效应力分布云图,如图21所示,阀座最大应力值为71.28 MPa,分布在与密封圈接触的环形槽内,小于材料的许用应力138 MPa。

图21 阀座等效应力分布云图

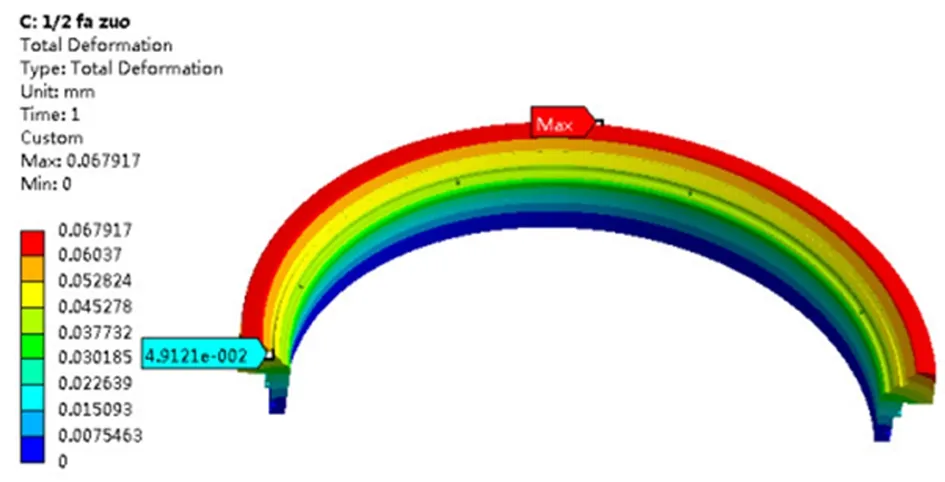

阀座变形量如图22所示,阀座最大变形量为0.067 9 mm,分布在阀座大端边缘处;与密封圈接触的环形槽处的变形量在0.05 mm左右。

图22 阀座总变形分布云图

分析结论:阀座在设计工况下的最大应力值为71.28 MPa,分布在与密封圈接触的环形槽内,小于材料许用应力138 MPa。阀座最大变形量为0.067 9 mm,分布在阀座大端边缘处。

5 阀门在管道挤压外载荷作用下的应力分析

按照ASME B31.8《输气和配气管道系统》的规定,考虑温度降低系数、纵向接头系数和设计系数,将袖管0.72倍的最低屈服强度(0.72Sy),利用筒体环向应力公式换算为管道的极限挤压力,将极限挤压力施加到阀体、左右阀体和袖管上,由此对比分析阀体、左右阀体和袖管在极限挤压力作用下的应力。

环向应力公式换算如下:

Sh≤F1ST

(1)

(2)

式中:D为管子的公称外径,610 mm;F1为按表A842.22的环向应力设计系数,0.72;Pe为外压,0.1 MPa;Pj为管内设计压力;S为规定的最低屈服强度(SMYS),250 MPa;Sh为环向应力;T为表841.116A的温度降低系数,取T=1;t为公称壁厚,17.75 mm。

由式(1)、(2)得:

因此,在挤压工况下,阀体、左右体及袖管内所施加的极限挤压应力为10.58 MPa。

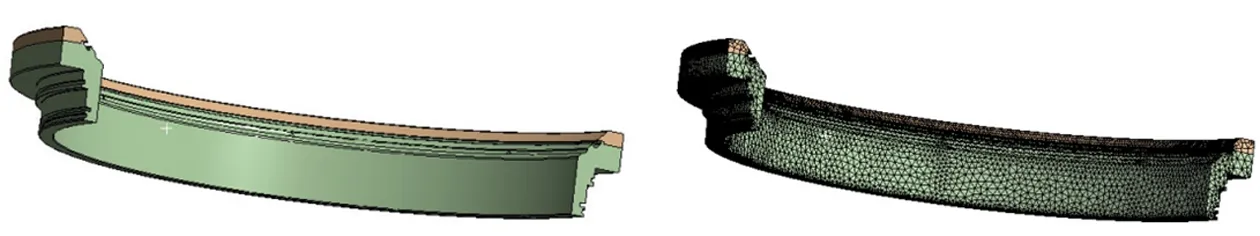

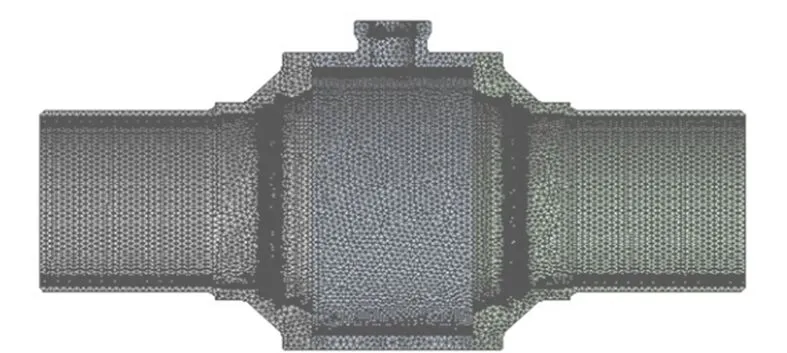

5.1 挤压工况模型的建立与网格的划分

应用SolidWorks建模并采用自适应网格划分技术,对过渡曲面及网格尺寸进行细化处理,进行高质量网格的划分,划分之后的模型有541681个节点,339723个单元。如图23所示。

图23 球阀模型网格分布图

5.2 挤压工况阀门约束和载荷

壳体挤压工况下的约束和载荷设置如下:①在袖管的一侧施加固定约束;②袖管另一侧施加径向约束;③中法兰面处施加法相位移约束;④阀体及左右阀体内表面处施加10.58 MPa极限挤压应力。

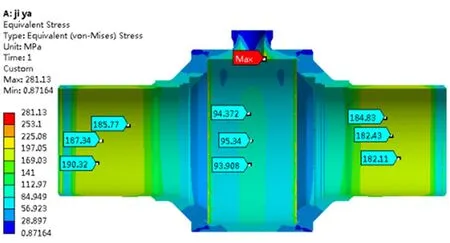

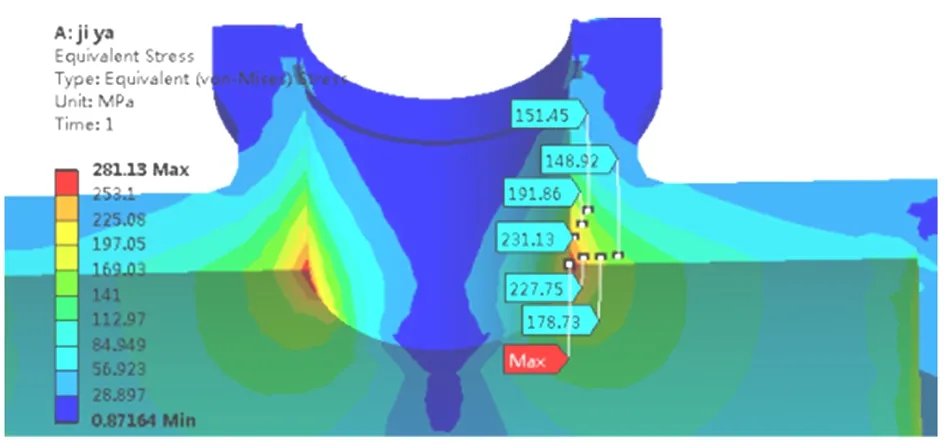

5.3 挤压工况下的应力和变形分析

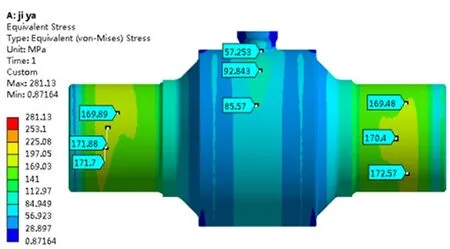

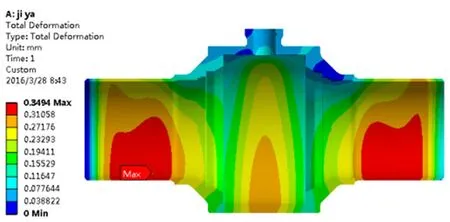

通过有限元计算,得到挤压工况下壳体的等效应力分布云图,如图24所示。壳体最大应力值为281.13 MPa,分布在阀体中腔与阀体颈部下端过渡边缘处,出现局部超应力现象。

图24 等效应力分布云图

壳体等效应力局部放大图,如图25所示,应力集中的范围及应力值均很小。

图25 等效应力分布云图

壳体外壁等效应力分布,如图26所示,最大应力值在172 MPa左右,分布在袖管中腔处,小于材料的屈服强度250 MPa。

图26 外壁等效应力分布云图

壳体最大变形量为0.3494 mm,总变形量如图27所示,分布在袖管中腔处。

图27 挤压工况壳体变形分布云图

分析结论:在挤压工况下,按照相关标准在壳体内施加极限挤压应力,在阀体中腔与阀体颈部的下端过渡边缘处产生最大应力,沿壁厚方向分布,但范围较小,其值为281.13 MPa,出现了局部超应力现象;阀体中腔处的最大应力值在95.382 MPa左右,袖管处的最大应力值在192.48 MPa左右,均小于材料屈服强度250 MPa。该工况下,最大变形量为0.349 4 mm,分布在袖管中腔处。

6 流量系数及特性分析

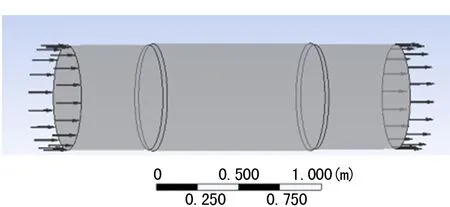

通过对球阀实体模型反向建模得到球阀全开状态下的流道模型,如图28所示。

图28 全开度下球阀流道模型

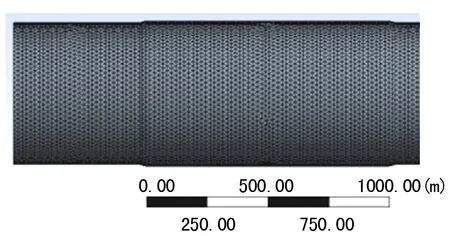

数值计算网格采用四面体/混合网格划分,流道模型网格结构,如图29所示。

图29 全开度下球阀流道网格模型

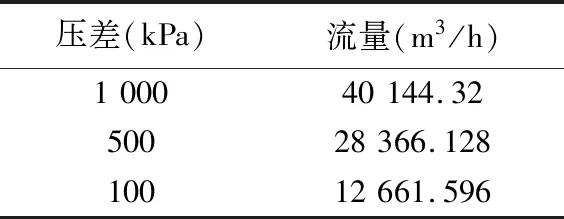

按照《GB/T 30382-2014阀门 流量系数和流阻系数试验方法》中的规定,对球阀产品的流通能力进行模拟仿真实验。选取介质为常温水,分别选取1 000 kPa、500 kPa、100 kPa三种不同工况下的压差进行流场的模拟计算,获得得相应工况下球阀的流量值,如表5所列。

表5 不同压差所对应的流量值

流量系数KV按式(1)计算:

(1)

式中:Q为测得的水流量(m3/h);ΔPV为阀门的净压差(kPa);ρ为水的密度(kg/m3);ρ0为15 ℃时的水密度(kg/m3)。

流量系数CV按式(2)计算:

CV=1.156×KV

(2)

由式(2)计算流量系数,结果如表6所示。

取三组数据的平均值,得全开度下球阀的流量系数:

CV=(CV1+CV2+CV3)/3=14 658.87

7 结 论

通过球体、阀座、阀体以及阀体在挤压工况下的应力分布云图,得出应力集中的范围及应力值。因此,在设计中应注意以下几点:

(1) 壳体在设计压力、水压试验和挤压工况下,壳体中腔与壳体颈部下端过渡边缘处,存在结构突变导致的应力集中,该部位出现局部超应力现象,因此在使用的过程中该处会出现损伤现象。如在设计中采用较大圆角过渡或在加工时考虑采用加工倒角等方式,该位置实际应力值将会下降。经过模拟验证壳体在设计工况和水压试验工况下的最大变形量非常小,可满足设计和使用要求,这与实际使用情况是相符的。

(2) 球体下表面与凸缘根部过渡处和球体上表面与凸缘根部过渡处,由于存在结构突变,该两部位出现局部超应力现象,因而会导致该处容易产生裂纹损伤。如在设计中采用流线过渡,该两处位置实际应力值将会下降,以解决可能发发生的裂纹损伤问题。

(3) 阀座在设计工况下的最大应力值没有超过材料许用应力,结构设计没有问题,至于阀座磨损损坏应考虑更换材料及改进材料的热处理工艺。

(4) 通过模拟计算流量系数,以验证流道设计的合理性。

综上所述,在设计管道用全焊接球阀时,应注意细节设计,避免结构突变形成应力集中而降低阀门使用寿命。