山地小模块化石油钻机底座结构优化设计*

杨晓红,李玉武

(1.兰州兰石石油装备工程股份有限公司,甘肃 兰州 730314;2.哈尔滨工大金涛兰州分处,甘肃 兰州 730050)

0 引 言

因全球环保理念的提出,发展低碳经济势在必行,同时全球对油气资源的需求持续增长,资源丰富的非常规天然气受到全球各国的青睐。我国拥有丰富的页岩气资源,四川省页岩气资源量和可采资源量均居全国第一。开采页岩气成为我国天然气勘探工业化的重要目标,由于四川省县乡道路窄、坡度大、转弯急,对钻机设备的运输尺寸提出了更高的要求,结合四川省特殊地理条件、公路运输要求及钻机设计原则,兰州兰石石油装备工程股份有限公司开发设计了7 000 m山地小模块化钻机,以适应四川页岩气市场需求。

笔者通过对比钻机底座优化前及优化后结构设计,得出钻机底座优化前及优化后结构尺寸及相关重量,通过对照相关公路运输及铁路运输要求,底座结构优化后达到了相对高的运输要求,从而解决了运输难及运输成本高等问题,同时也解决了许多安装操作安全问题。

1 设计原则

底座依据API Spec 4F规范并结合《钢结构手册》相关规定[1]设计计算,奉行“安全、可靠、先进、适用、经济、环保”等原则,配合钻机整机满足现代钻井工艺要求。

基于四川运输条件限制,根据交通部《超限运输车辆行驶公路管理规定》,对底座主要结构部件进行拆分优化。满足公路运输要求,设计尺寸结合运输尺寸控制在超限范围内,降低运输成本,提高整机利润。

2 底座结构优化设计

2.1 设计参数[2]

底座型号:DZ450/10.5[3];钻台高度:10.5 m;钻台面积:13.65 m×12.65 m;转盘梁底面净空高:9 m;转盘梁最大静载荷:4 500 kN;立根盒额定载荷:2 200 kN。其中优化前原钻台面尺寸为13.9 m×12.65 m。

以原有DZ450/10.5旋升式底座[1]为基础,底座主要有顶层、中层、底层、台面内围、台面外围组成,主要优化改造了顶层及底层结构方案,使拆分结构同时满足使用强度和运输尺寸的要求。

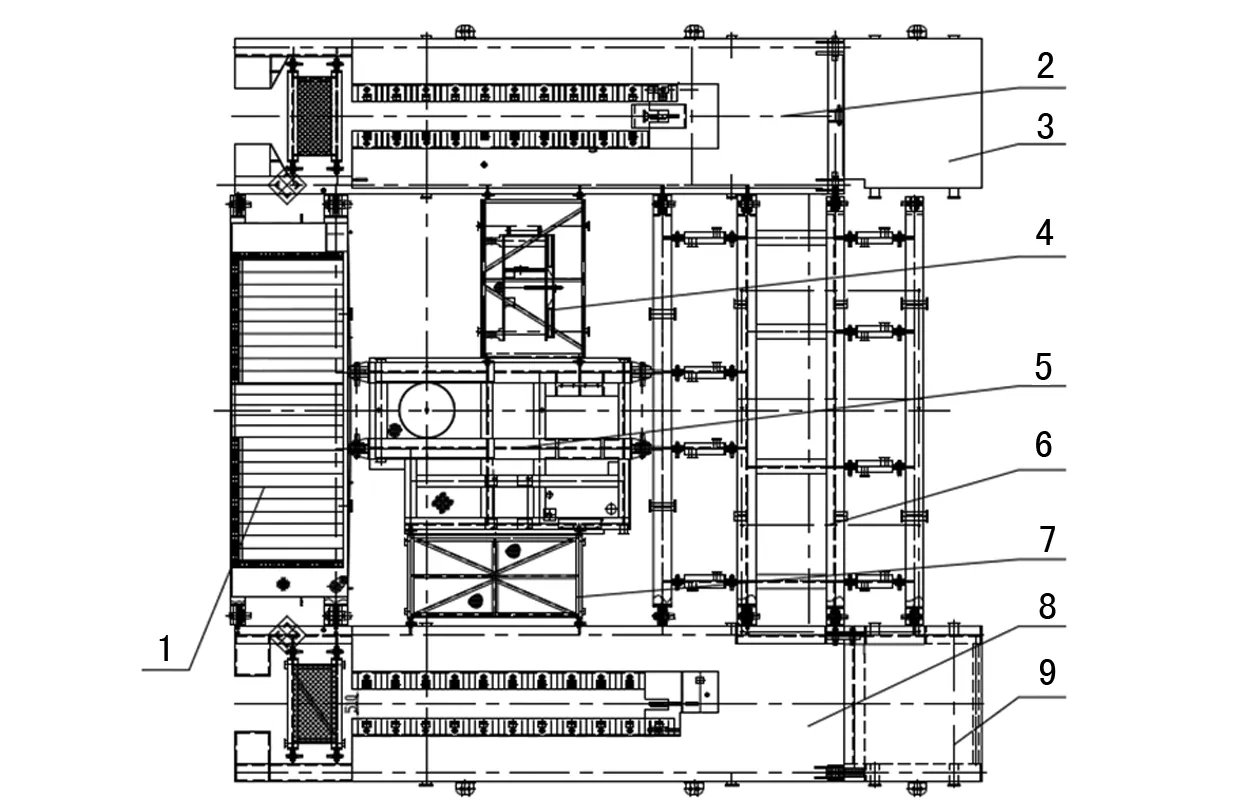

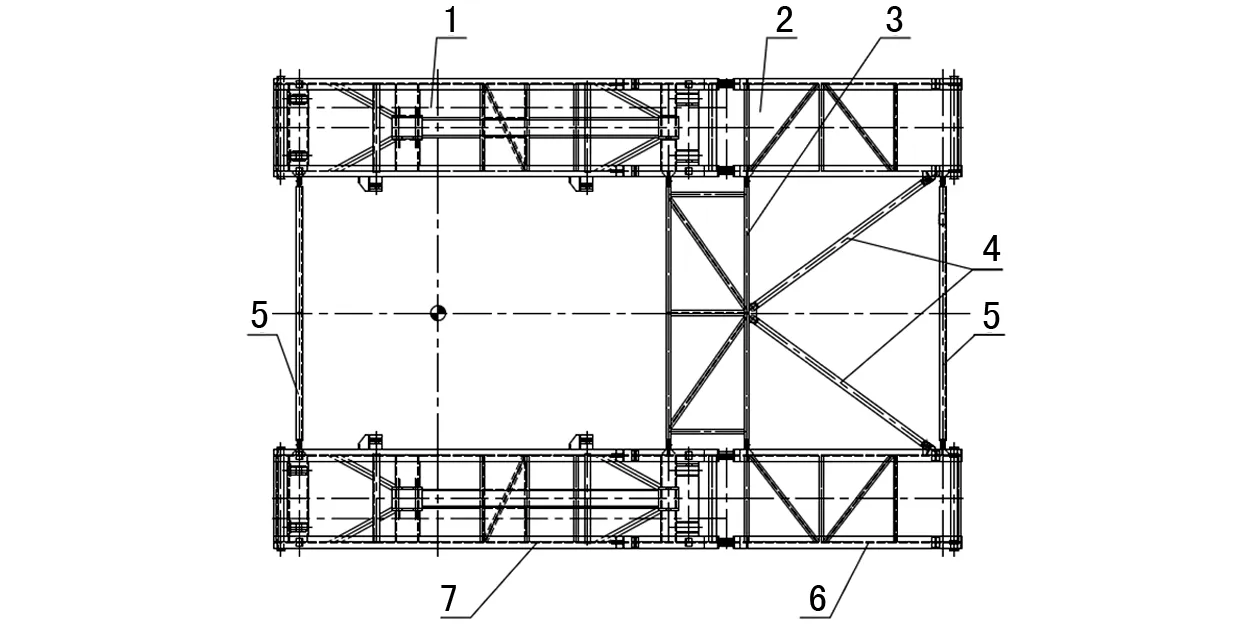

2.2 顶层结构优化设计

原底座顶层主要由立根盒梁、前飘台、左上座、右上座、转盘独立驱动座、绞车前梁、绞车后梁等组成。原有左上座跟右上座均为一片式部件,优化后在没有削弱基座强度的基础上将左上座分为左前上座及左后上座,右上座分为右前上座及右后上座;原有底座绞车梁由绞车前梁及绞车后梁组成,因钻机放置绞车的变化,在满足承重绞车的前提下将绞车前后梁缩减为一个绞车梁;由于转盘独立驱动没有变化,所以用来承重的转盘独立驱动梁在原有定位尺寸不变的情况下结合左右上座及走台一和走台二的尺寸后,稍许作了调整;原有底座上设立根盒梁及前支架,现有底座结合优化后的左右上座及绞车梁,在满足7000 m钻机立根容量的能力和不减少钻台面活动面积的前提下将前支架换成铺板,立根盒梁的尺寸稍作调整。在包装运输时,绞车梁可以在宽度方向上拆开发运。左右上座优化后主机构尺寸宽2 650 mm。优化尺寸对比如表1所列,表中尺寸为最大轮廓尺寸。优化前的底座顶层见图1,优化后的底座顶层见图2。

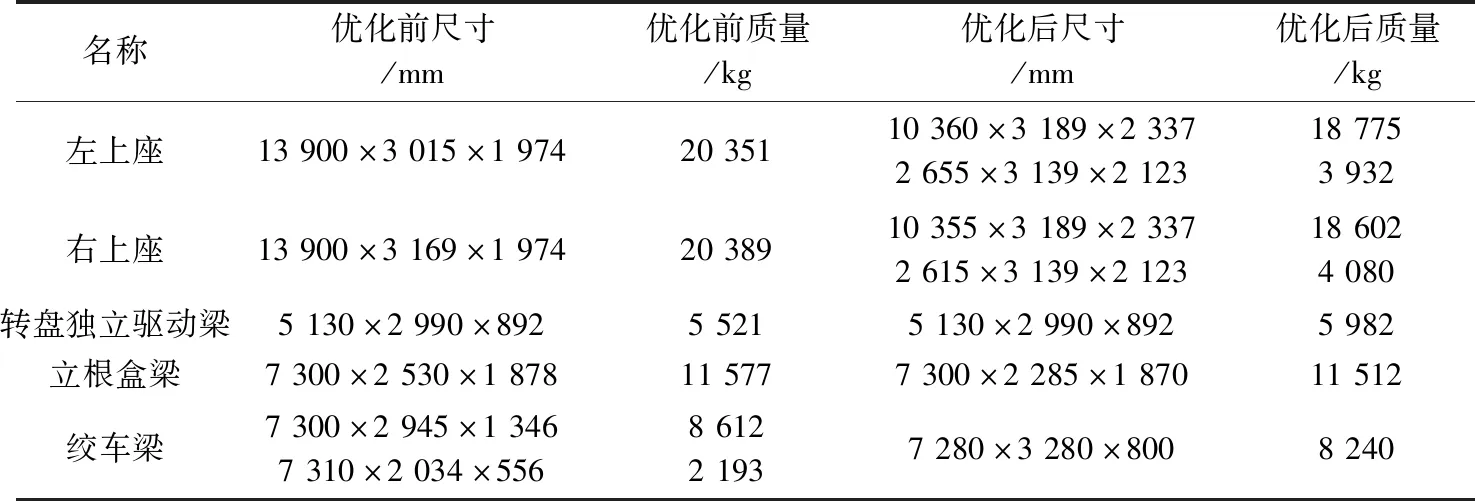

表1 底座顶层主要部件优化尺寸对比(表中尺寸为最大轮廓尺寸)

图1 优化前底座顶层1.立根盒梁 2.飘台 3.左上座 4.走台一 5.绞车前梁 6.绞车后梁 7.转盘独立驱动座 8.走台二 9.右上座

图2 优化后底座顶层1.立根盒梁 2.左前上座 3.左后上座 4.走台一 5.转盘独立驱动梁 6.绞车梁 7.走台二 8.右前上座 9.右后上座

2.3 中层结构优化设计

由于底层高度提高,在保证钻台底座高度不变的情况下,中层立柱的尺寸有所缩短,由原先的8 160 mm改为7 810 mm。其余结构基本保持不变。前后立柱宽度均为1 890 mm,斜立柱最宽2 046 mm。

2.4 底层结构优化设计

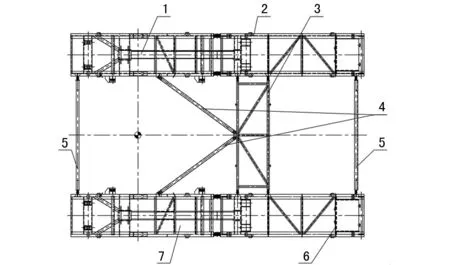

优化前的底座底层见图3,优化后的底座底层见图4。

图3 优化前底座底层1.左前下座 2.左后下座 3.底拉梁 4.斜拉梁 5.拉梁 6.右后下座 7.右前下座

图4 优化后底座底层1.左前下座 2.左后下座 3.底拉梁 4.斜拉梁 5.拉梁 6.右后下座 7.右前下座

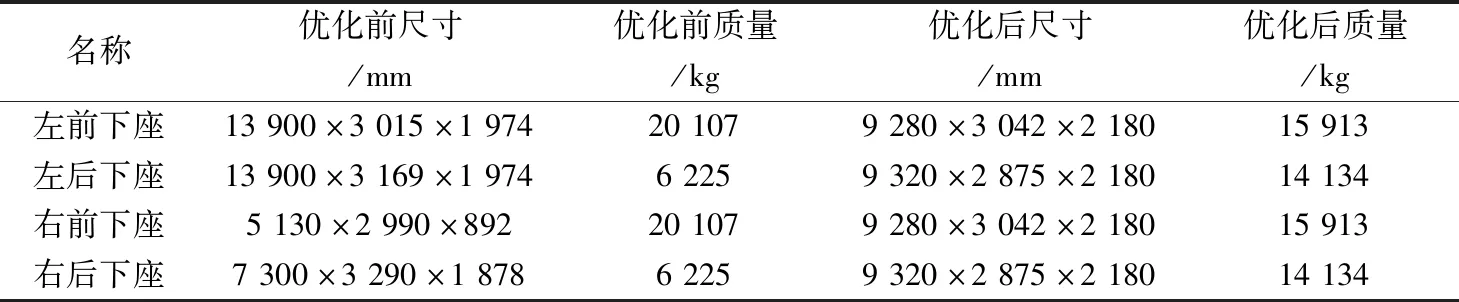

底层作为钻机与地面承重地基直接接触的受力面,给整个底座井架提供基础,在适应特殊运输条件及满足承重要求的条件下,将底座底层结构做了相应的调整。结合原钻机尺寸及中层原有结构,综合考虑结构跟承重的情况,将左前下座尺寸缩短,加长左后下座,缩短右前下座尺寸,加长右后下座尺寸,同时遵循的原则是左前下座和左后下座总长基本保持不变,右前下座和右后下座总长基本保持不变,斜拉梁跟拉梁的位置根据结构的调整,随着重心的移动而改变。左前下座与右前下座优化后主结构尺寸宽2 650 mm。底座底层主要部件优化尺寸对比见表2所列,表中尺寸为最大轮廓尺寸。

表2 底座底层主要部件优化尺寸对比

2.5 底座低位起升尺寸优化设计

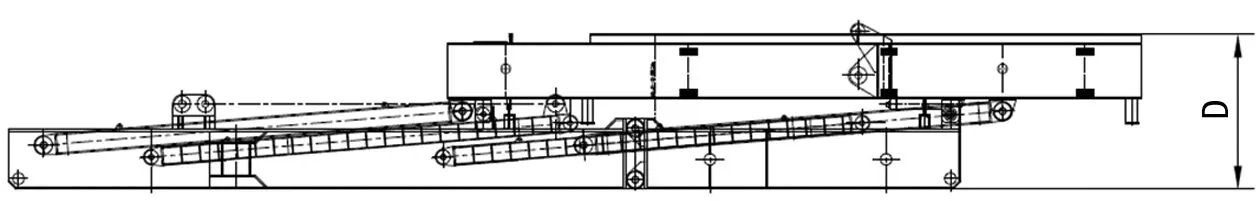

底座整体在低位起升状态时,将原钻机底座低位状态尺寸D(如图5)由3 000 mm升高到3 829 mm,升高底座低位高度后,有利于安装BOP吊装装置跟绞车梁下的储气罐。原钻机因为低位尺寸没有足够高,所以BOP吊装装置在安装时需要将地基挖低一点,这样增加了安装工作量,也存在安全隐患。优化结构尺寸后,BOP吊装装置在低位可以正常安装进去。原钻机安装储气罐时多是在高位安装,不符合现在油田安全使用要求,优化此尺寸后,储气罐可以在低位完成安装,极大的减少了安全隐患。

图5 底座低位起升状态

3 底座尺寸设计优化后优势

由于四川省特殊的地理条件,公路运输要求比较高,鉴于道路蜿蜒崎岖,转弯半径比较小,所以根据用户要求,当然这些要求是结合安全运输及降低运输成本来的,现将运输尺寸长控制在10 500 mm内,结构主尺寸宽最大控制在3 000 mm内,高度控制在2 800 mm内。根据交通部《超限运输车辆行驶公路管理规定》,车货总高度从地面算起超过4 m,车货总宽度超过2.55 m,车货总长度超过18.1 m,二轴货车,其车货总质量超过18 000 kg,三轴货车,其车货总质量超过25 000 kg,三轴汽车列车,其车货总质量超过27 000 kg,满足上述任何一个条件都属于超限。由于我们常用的板车的高度最低为1.2 m,1 m的板车属于特种车,所以我们还是在能控制产品尺寸的前提下将产品高度尺寸控制在2.8 m内。

对于钻机底座这种承重要求很高结构复杂的机械结构件,我们经过计算得出的某些少数的宽度尺寸没有达到交通部运输宽度不超限的要求(结构附件超限),但是在降低超限等级的情况下,我们尽可能的将宽度尺寸缩小。这样既可以降低向政府部门申请超限运输的成本,又可以实现将所有货物的运行路线控制在一条线路上,避免绕路产生的费用。

优化后的底座大型部件尺寸在满足山地小模块汽运的前提下,还满足了国内及俄罗斯铁路运输的标准(俄罗斯铁路运输是国外要求相对严格的国家),尺寸均没有超限,极大降低运输难度及运输费用。中国和俄罗斯铁路运输超限尺寸如图6。

图6 中国和俄罗斯铁路运输超限综合图

结合底座结构优化尺寸(见表1、表2),可以看出优化后底座所有大件单元的尺寸长度均控制在10 500 mm内,很好的满足了运输时的长度要求,满足了汽车转弯半径的要求,这样在可以选择短板车节省成本的同时也提高了运输的安全性。

4 结 语

随着钻机市场日新月异的变化,石油钻机要适应环境、气候、地理位置、运输等多方面的要求,哪个方面考虑不周都会造成无法使用。基于现在国内外市场对钻机的多方面要求,钻机优化后的结构越来越通用化,可以同时满足多种地形及其运输要求。钻机可以根据用户的多样化要求随时定制修改设计方案,钻机在运输方面,会越来越完善,本着运输安全性和经济性,将运输风险降为零,将用户的运输成本降到最低,以适应国内以及国际市场。