炼钢生产物流信息系统关键技术创新与应用

刘怡生

(河钢宣钢二钢轧厂,河北 宣化075100)

河钢宣钢(全文简称宣钢)150 t炉区炼钢工艺生产是一个多工序连续作业的复杂过程,整个生产过程从折罐间兑铁,铁水包到达脱硫站,经脱硫、扒渣处理后的铁水包运送到转炉,转炉加入铁水、废钢和其他物料进行冶炼,冶炼完成的钢水倒入钢包经精炼炉等炉外处理,最后送至连铸机浇铸,由铁水至钢水的输送都由天车完成[1]。由于目前以炼钢天车物流为主的炼钢物流信息流转的准确度和及时性在很大程序上制约了炼钢生产全过程节奏和工艺操作准确性。在新形势下,有必要进行炼钢物流信息系统关键技术创新与应用,构建信息化支撑体系建设,服务炼钢生产。

1 应用背景

传统的炼钢物流信息采集方式依靠人工数据采集与统计,效率低差错高,其精准度和实时性不能满足模型自动炼钢和现代炼钢企业生产组织需求。系统实施前存在炼钢生产物流计量数据处理方式简单,量值传递精度差,无定位识别功能,不能形成完整的数据流,不具备复杂的逻辑推理判断功能,仅靠人工判别和取舍大量信息难以保证精准度和实效性。同时基础和过程自动化系统只具备数据搜集功能,不能构成精准的数据链路,生产物流数据统计分析处于半手工状态,制约工艺控制、能耗水平[2]。该项目充分进行关键技术创新,解决制约炼钢生产物流信息系统良好运行的难题。

2 总体思路和实施方案

2.1 总体思路

转炉炼钢生产过程中,对各种物料的流转数据、工艺操作过程及参数进行实时的自动搜集和监控,并对这些数据及时准确的计量和统计分析,是先进冶金企业都必须解决好的问题。炼钢生产中以钢铁料为重点的物质流转过程主要通过天车作为运输载体,天车吊运作业的位置变化和重量变化与各工艺环节中物料的接受与产出事件紧密关联,所以跟踪和辨识天车的行为就能准确掌握生产中的铁水、废钢、钢水等物料的周转情况。更重要的是以天车运转物流为主线贯穿废钢间、折罐间、脱硫站、转炉、氩站、精炼炉、连铸机等主要工艺环节,实现炼钢生产物流信息的自动跟踪、分析、传递、整合和存储功能,最终得到炼钢生产过程中完整的炼钢生产物流信息链路[3]。

该项目应用天车定位及无线传输技术,使得良好运行率95%以上。建立大数据分析制度,以天车定位为主线完善整个炉区物流数据流转的自动采集,修改、优化数据推理系统,充分利用数据库系统,分析天车称重数据变化规律,建立符合本炉区实际工况的新的物流数据推理机制,解决各工艺点数据准确自动衔接流转、不规则的钢包流转,降低天车高度行程变化影响以及各类非常规操作的自动判别处理等技术难题,使得数据采集准确率达到94%以上,使得钢铁料消耗自动采集率达到95%。

2.2 实施方案

2.2.1 炼钢生产物流信息数据采集模型原理和流程

建立基于天车现场吊运物料运行作业的规律性而实现的炼钢生产信息采集规则和工艺模型。规定每部天车在相对固定的区域进行作业,不同的天车吊运行为通过天车信息系统的重量和位置的变化进行判断标识;炼钢生产的钢铁料消耗物料通过折罐、脱硫、精炼、连铸等流程推理计算。该系统的建立逻辑推理规则模型为质量—位置—时间逻辑相结合的模式,以质量—位置逻辑为主的数据推理规则模型。系统建立放下空包消息模型、吊起重包消息模型、放下重包消息模型、吊起空包消息模型,通过计算推理,实现炼钢生产钢铁料消耗信息的准确采集推理。

炼钢生产物料信息流转的过程中,系统采集关键位置的到站和离站的时间信息、质量信息位置,通过系统的推理模型,推理出消息供二级系统使用,炼钢生产信息系统钢铁料消耗数据采集的原理和流程图见图1。

图1 天车数据采集原理和流程图

2.2.2 150 t炉区专用的数据推理模型

在大数据分析的基础上,建立针对150 t炉区现场情况确定独特专门的数据推理的规则模型,实现宣钢150 t炉区炼钢320 t天车称量数据采集的准确和及时。通过大数据分析确定适合宣钢实际工艺的数据采集规则模型,建立新的推理规则模型,在位置内重包和空包质量取在位置内事件发生时刻向前或向后间隔30 s内寻找有效数据,有效数据为连续相等的三个数据或连续三个差值不超过0.1的数据。补偿值也在位置内事件发生时刻向前或向后间隔30 s的数据内搜索,建立补偿值追随重包或者空包取值的推理模型,实现系统数据采集的一致性和稳定性。表1为天车数据推理规则表。

表1 天车数据推理规则表

2.2.3 完整的炼钢物流信息系统

以炼钢生产的天车运行为主线,串联整个炼钢过程的钢铁料消耗生产物流信息,构建历史数据库,供生产和管理分析。物流跟踪系统以炉次号作为各二级过程数据整合的主要关键字,形成L1-L2-L3的完整炼钢生产物流信息系统的数据链路。

2.2.4 炼钢物流生产的钢铁料消耗管理系统软件

自主开发一套炼钢钢铁料消耗数据采集、查询、统计管理系统软件。该软件的开发基于Windows窗体和数据库采集系统,采用客户端/服务器模式使用,主要实现炼钢生产的废钢、钢水、铁水等称重计量数据的自动采集自动计算、展示、查询和复核,强化钢铁料消耗数据的系统化管理。最终建立钢铁料消耗管理软件平台,建立连铸机大包和天车称重数据分析比较的对比机制、折罐称重计量的空包校正和空包对应查询机制,实现监控数据实时查询、历史数据和事件消息管理,强化钢铁料消耗管理,保证计量及时准确,实现钢铁料消耗降低0.1 kg/t钢。

图2为建立大包余钢称重数据采集,实现大包余钢量自动采集,生成生产报表、生产曲线和生产直方图,对连铸浇铸余钢情况进行指导。

图2 钢铁料消耗大包余钢数据采集管理界面

2.2.5 一种炼钢折罐铁水计量空包校正系统和方法

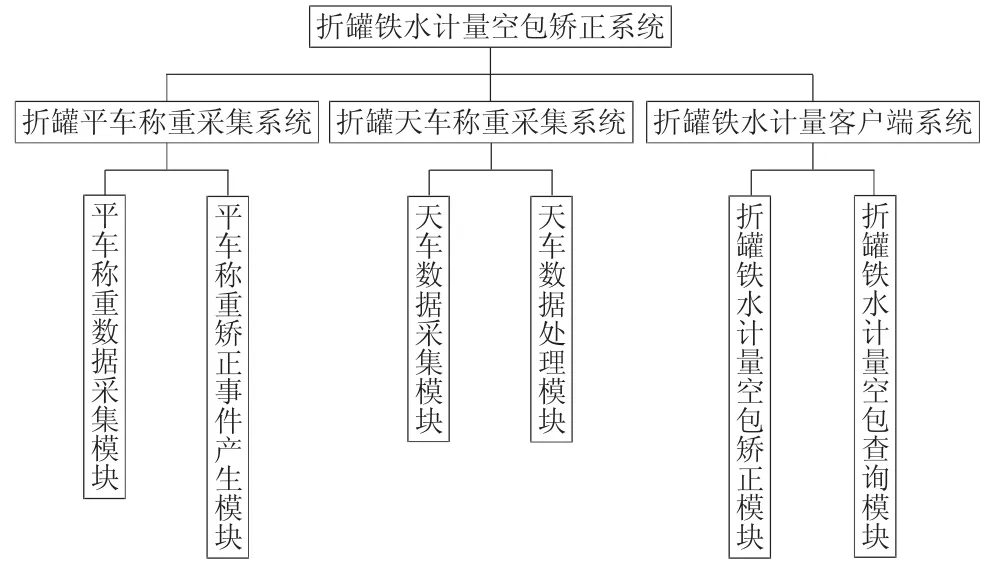

在分析炼钢物流大数据的基础上,实施了一种炼钢折罐铁水计量系统优化,将轨道衡计量铁水结算,变为铁水天车系统结算,充分降低了铁水温降,节约了能源,优化了生产流程,取得了良好效果。实施过程中,产生了一项发明专利《一种炼钢折罐铁水计量空包校正系统和方法》,申请号为:CN2018108 65655。该专利提供一种利用折罐平车称重变化进行定性判断和利用天车大车定位进行定量计算的炼钢折罐铁水计量系统和空包校正方法。下页图3为折罐铁水计量校正系统总结构图。

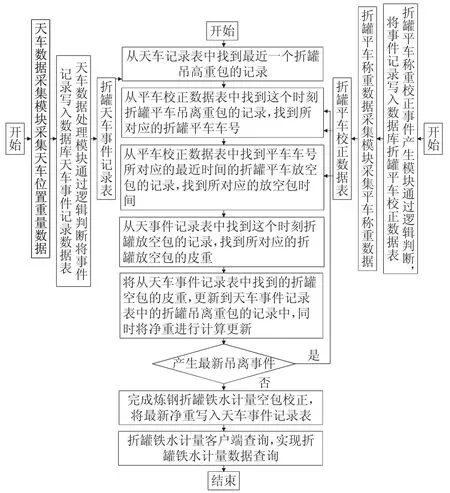

该发明的方法是建立折罐铁水计量空包校正软件系统,系统整体运行在工业无线传输和以太网的环境中,包括平车称重数据采集模块、平车称重校正事件产生模块、天车数据采集模块、天车数据处理模块、折罐铁水计量空包校正模块。图4为折罐铁水计量校正系统实施流程图。

图3 折罐铁水计量校正系统总结构图

图4 折罐铁水计量校正系统实施流程图

3 实施效果

系统实施后,通过炼钢生产熔炼号关联整个物流生产过程,实现全程动态检测物料信息,实时显示数据,准确辨识和动画模拟示意物流行为。钢铁料数据采集点和推理规则科学合理,废钢、铁水和钢水采集率和准确计量,钢铁料消耗自动采集准确率已达到95%,远远高于人工记录的准确度。

1)系统修改天车物流信息系统重量取值计算推理规则前后,系统取值效果对比见图5和图6。

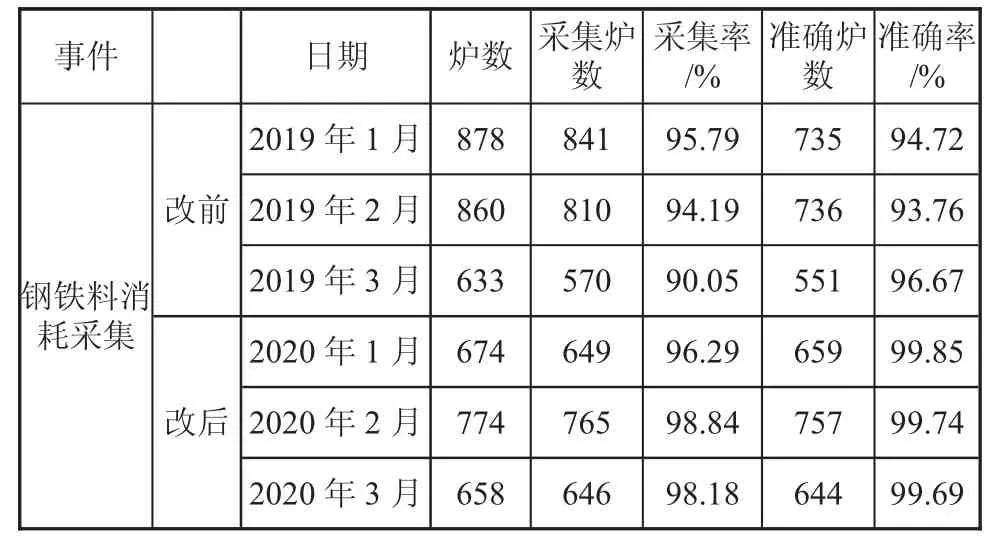

2)通过对物流生产信息系统进行优化开发之后,天车物流信息数据采集的准确率得到了极大的提高。以下是改造前后钢铁料的采集率和准确率的前后对比表见表2。

图5 实施前效果图图

图6 实施后效果图

表2 改造前后采集率和准确率对比表

4 结论

该项目实施后,实现了炼钢生产物流信息的自动化二级系统与一级系统的无缝连接,信息及时传递和资源充分共享。形成了完整有序的炼钢生产物流信息链路,保证数据的及时性、准确性和可靠性,强化了钢铁料消耗管理。将轨道衡计量铁水结算升级为铁水天车系统结算,降低铁温、节约能源、优化流程。最终提高了钢水收得率,实现钢铁料消耗降低了0.1 kg/t,年综合创效70多万元,提高了企业现代化管理水平,具有较好的社会效益。