JCOE压弯量理论分析与有限元计算★

范义焘,魏晓晋,武于善,桂海莲,王正谊,张芳萍

(1.中钢不锈钢管业科技山西有限公司,山西 晋中030600;2.太原科技大学,山西 太原030024)

随着社会的发展进步,天然气、石油等能源行业的发展显著提升,对于运输能源的途径之一的管道运输的要求也明显提高。沙漠、深海等恶劣的自然条件需要长距离、大口径、耐高压的厚管径焊管[1-2]。目前,根据管型的成形方式可将直缝焊接分为六种:UOE成形、CFE成形、RBE成形、CE成形、PFE成形和JCOE成形。相比较其他成形方式,JCOE成型具有成本低、工艺灵活、模具较小、可大批量大直径高强度焊管的优点。

目前,国内学者对钢管成型工艺以及理论进行了研究。M.D.Herynk等[3]对UOE成型工艺进行实验分析,说明制造工艺对管道破裂压力的影响,实验证明O应变的增加和膨胀应变的减小都会提高坍塌压力;高颖等[4]通过有限元模拟软件模拟管坯经过多道次成形,分析合理的上模位移量;王钢等[5]通过建立有限元分析模型,以钢管前后的应力应变情况为基础计算出合理的压弯量;马海宽等[6]研究了板料成型的变形情况,并且通过理论计算和有限元模拟加以验证。李延丰等[7]介绍了大口径JCOE直缝埋弧焊管生产线研发情况和使用效果,提出了大口径直缝埋弧焊钢管生产线及管线钢用宽厚板国产化的必要性。

以上学者的研究,对JOCE成型工艺进行了理论推导和模拟计算,得到了很多预弯、预焊等不同工艺参数。但是目前,大多数工厂对于JCOE成型工艺往往是通过工人的经验来设定,如果工人出现经验不足或者纰漏时,就会导致钢管的成型参数出现较大的误差,影响钢管的生产工艺和质量。因此,本文通过材料的受力分析求得JCOE成型的压弯量,利用有限元分析软件加以验证,为JCOE钢管成型工艺提供理论依据。

1 压弯量公式推导

在JCOE成型过程中,认为金属板材受力状态属于集中载荷作用。虽然在压弯状态下,金属板材的弯曲和接触点的弹性压扁使载荷作用点成为一个小面积,但是从力学分析和几何分析,将其简化成点是既接近于实际也方便于计算。假设板材在C成型后,它的弯曲半径为R,对应的弧心角为A0,则它们之间的关系为:

设定材料的弹性极限曲率为At,也表示为材料达到弹性极限变形时的曲率值。

式中:σt为材料的弹性极限强度,对于一般金属材料,σS与σt之间差距很小,近似相等;E为材料的弹性模量;H为板材的厚度。

定义曲率与弹性极限曲率的比值称为曲率比,用C0表示;则A0相对于的曲率比为:

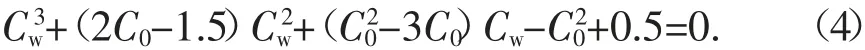

根据弯曲变化曲率比Cw与C0之间的关系,可以得到Cw。

因为弹性极限挠度为:

式中:l为支点与受力点之间的距离。

所以,压弯量公式为:

根据公式(6)可以知道,当知道JCOE成型压完后的尺寸半径与材料的基本属性,就可以求出压弯量。

2 JCOE成型有限元模拟分析

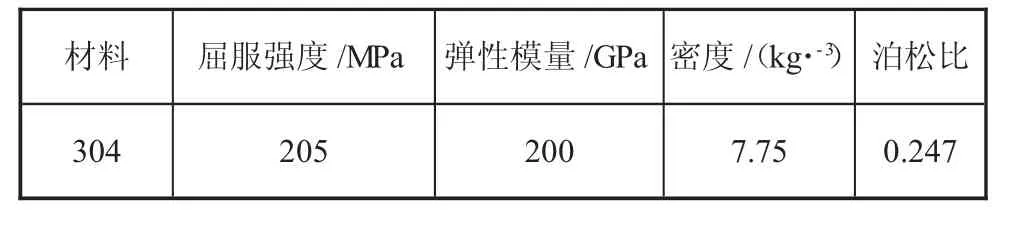

在Abaqus有限元分析软件中有限元模拟计算。成形原始板材材料为不锈钢304,厚度为6 mm,基本参数如表1所示,模拟钢管规格为Φ508 mm×6 mm,模拟JCOE成型过程。

表1 不锈钢304板材的基本参数

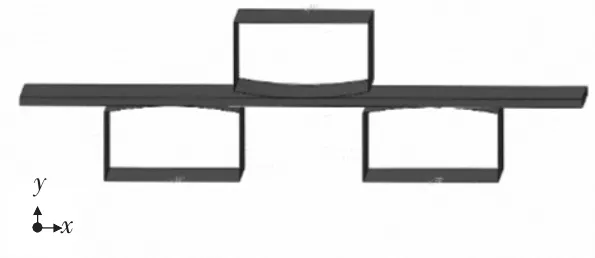

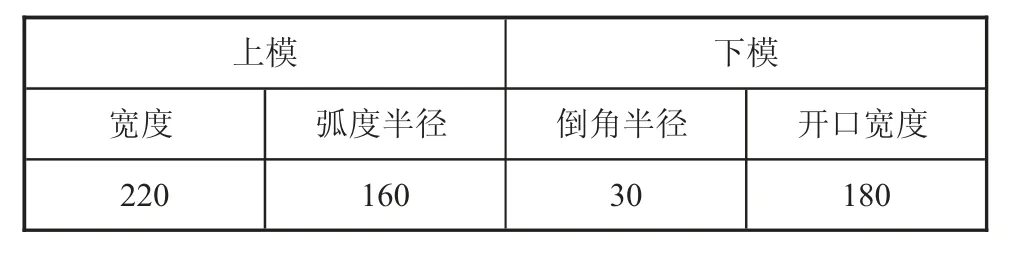

假定在JCOE成型过程中,压制成型的步进保持不变,下模之间的间距保持不变,每次上模的压下量是恒定值,这样就把模型简化成三点压弯模型,其模型如图1所示。模具尺寸如表2所示。

图1 压弯模型

表2 不锈钢304板材的基本参数 mm

因为在单次压弯过程中板材对上、下模的反作用力较小,所以将上、下模定义成解析刚体。在Abaqus有限元分析软件中不需要对刚性材料进行网格分化,只对板材进行,其划分格式为C3D8R:八结点线性六面体单元,减缩积分,沙漏控制,板材的单元划分,每个单元为5 mm×5 mm×2.5 mm。设置板材材料属性为各向同性。设置板材和上、下模之间为表面与表面接触,其静摩擦系数为0.35,动摩擦系数为0.25。下模保持固定,上模只允许Y轴方向运动。设置压弯过程时间为1 s,保压过程时间为1 s,上模在保压后上升时间为0.1 s。根据公式(5)计算出压弯量为15 mm。

3 有限元结果分析

图2为不锈钢板在经过压弯后的等效应力云图。从图2可以看出,不锈钢在与上模接触的上下表面出现了等效应力极值,最大值为799.1 MPa。图3为不锈钢板在经过压弯后的等效应变云图。从图3可以看出,不锈钢在与上模接触的下表面出现了等效应力极值,最大值为8.552E-3 Pa,与等效应力云图对比,发现其与应力云图变化趋势一致,说明在不锈钢管最后成形后,需要对与压头的位置进行检验,防止不锈钢管发生裂纹等缺陷。

图2 2.1 s不锈钢板等效应力MPa云图

图3 2.1 s不锈钢板等效应变MPa云图

图4为不锈钢板压弯后长度方向应变局部云图。在整个压弯过程中,不锈钢板在长度方向受到的应力远远大于其他方向,观察不锈钢板的长度方向应变云图,可以看出,板材上部分受到压应力,下部分受到拉应力,中间有明显的边界,这是材料的中性层。从图中可以看出此时中性层发生一定的偏移现象。

图4 2.1 s不锈钢板压弯后长度方向应变MPa局部云图

下页图5为板材与上模接触时,中间点与两边点的相对位移与时间的之间的关系图,在0~1 s过程中,板材中心点随着上模的运动,它的位移逐渐增大,达到最大值11.448 mm;在1~2 s过程中,板材处于保压过程,它的位子保持在11.448~11.467 mm之间浮动;在2.0~2.1 s过程,上模向上运动,板材发生回弹现象,相对位移减小值6.297 mm。

4 结论

通过对JCO成型工艺的研究,以材料的受力情况为基础,推导出符合加工需求的压弯量公式。本文通过有限元分析软件对JCOE成型过程进行模拟分析,结果证明在压弯过程后,板材的受力分布较为均匀,模拟结果基本符合现实情况,验证了理论推导公式的正确性,对产品的生产加工有一定的指导意义。

图5 位移随时间关系图