82B盘条控冷工艺优化研究

赵紫锋,宋介中

(1.百色学院,广西 百色533000;2.山西中阳钢铁有限责任公司,山西 中阳033400)

82B钢属于高碳高级优质钢,具有高抗拉强度、高塑性、高伸长率和低松弛应力等特点。由于上述特点,由82B盘条拉拔成丝并捻股成的钢绞线得以主要应用于交通铁路、公路、跨海大桥、大型建筑、水利和石油运输等领域[1-3]。

线材制品厂对高碳钢盘条的质量要求严格,从组织上看,索氏体化率越高,珠光体片层间距越小,对其拉拔性能提升效果越明显[4]。从冷却制度入手可以合理控制产品力学性能,控制冷却速度可以减少先共析铁素体析出,改善珠光体形貌和片层间距[5],即通过控制组织结构,提高高碳钢82B盘条的力学性能。

1 试验材料与试验方法

1.1 试验材料

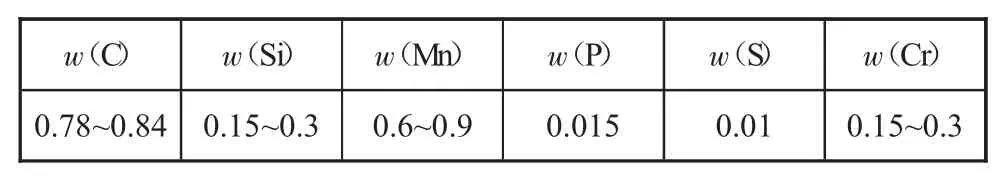

本文采用某高线生产的82B高碳钢盘条,其主要合金元素含量范围如表1所示。

表1 82B盘条化学成分 %

1.2 试验方法

1)用热膨胀法测定试验钢的相转变点。采用DI L805A热膨胀系数测定仪进行试验,设定冷速分别为0.1℃/s、0.5℃/s、1.0℃/s、5.0℃/s、8.0℃/s、10.0℃/s、11.0℃/s、12.0℃/s、15.0℃/s、20.0℃/s降至室温,如图1所示,测定试样膨胀量随时间变化曲线。

图1 连续冷却转变的温度—时间曲线

2)对实验1)各种冷却条件下的样品做金相和硬度分析,进一步确定组织转变类型,结合测得的相转变点绘制实验钢82B的静态CCT曲线。

3)以测得的连续冷却转变曲线为指导,结合某高线厂82B盘条生产线实际,制定斯太尔摩风冷线冷却方案,探究冷却制度对盘条金相组织的影响。

该高线厂为双高线模式,其中A、B线设备、工艺完全一致,轧后斯太尔摩风冷线共有11台变频风机。本次试验品种为82BΦ12.5 mm盘条,轧钢工艺保持不变,吐丝温度为820~850℃,仅调整斯太尔摩风冷线。A线保持原工艺,即:1号、2号变频风机48 Hz,3号、4号风机关闭,5~11号风机风门全开;对B线风冷线进行调整,制定三组试验方案,分别如下:

方案一:1~4号变频风机48 Hz,5~11号风机全开。

方案二:1~4号变频风机48 Hz,5~8号风机风门全开,9~11号风机关闭;

方案三:1~4号变频风机48 Hz,5、7、8号风机风门全开,6号、9~11号风机关闭。

对各种方案盘条相同位置处分别取样,做金相分析。对试样心部的金相组织,通过软件统计索氏体化率;在场发射扫描电镜下观察珠光体片层状分布并测量片层间距。在5000倍下找出片间距最小的珠光体团,然后将该区域放大到30000倍左右,测量其片间距。测量三次,取平均值,并区分搭接点和非搭接点的位置。

2 试验结果与讨论

2.1 82B钢的CCT曲线

通过热膨胀法区分基本转变类型,测得临界降温点:tAc1=714℃,tAccm=766℃,tMs=214℃;临界升温点:tAr1=551℃,tArcm=691℃。

2.1.1 临界转变点

按照YB/T 5127—93《钢的临界点测点方法(膨胀法)》中的规定测定不同冷速下的膨胀量—温度的曲线,按照切线法作图,得到临界转变点。

测得临界降温点:tAc1=714℃,tAccm=766℃,tMs=214℃;临界升温点:tAr1=551℃,tArcm=691℃。

2.1.2 金相组织与硬度

膨胀法只能确定转变温度和转变后组织的数量,不能直观的判断转变的组织,常常辅以金相法和硬度法,才能得到准确的组织转变类型,从而绘制出过冷奥氏体转变曲线。

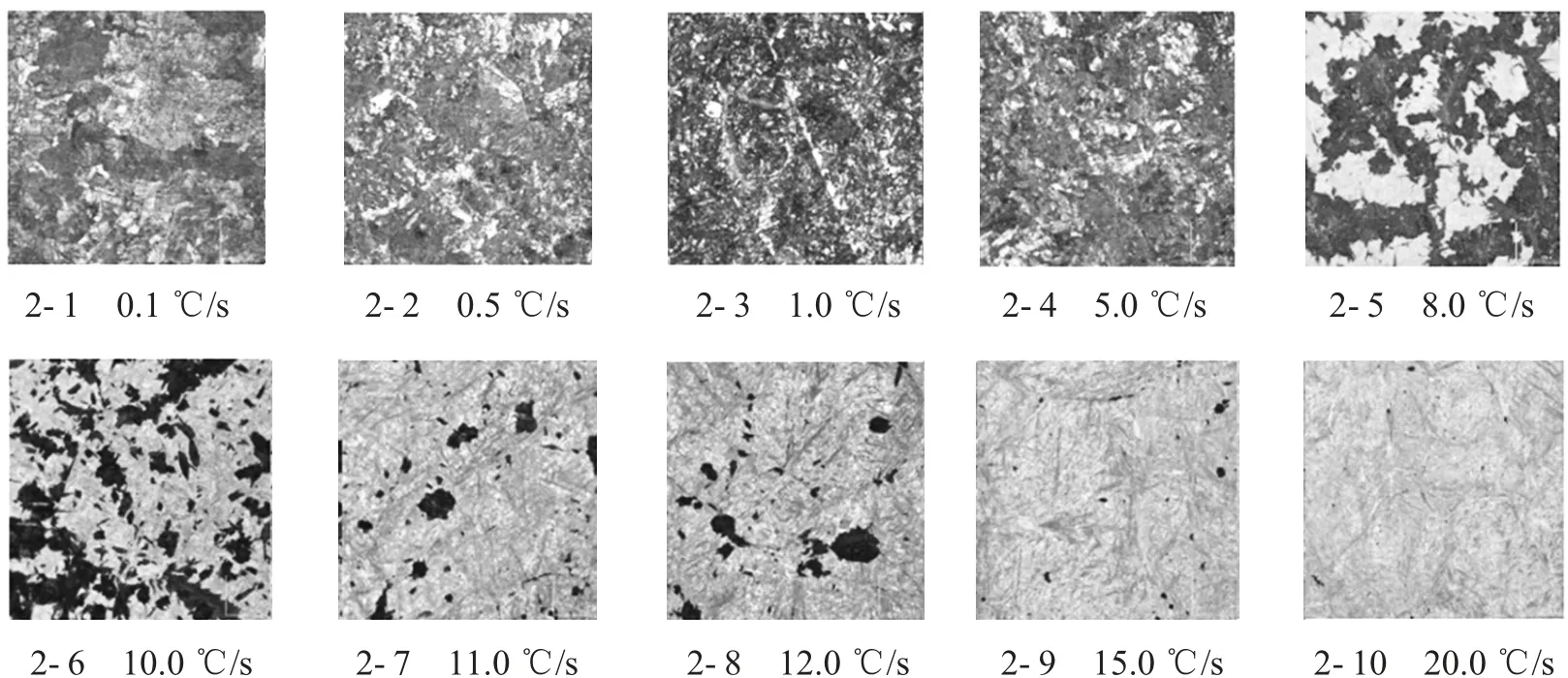

不同冷速下过冷奥氏体转变得到的金相组织如图2所示。

图2 不同冷速下过冷奥氏体转变后的金相组织(×500)

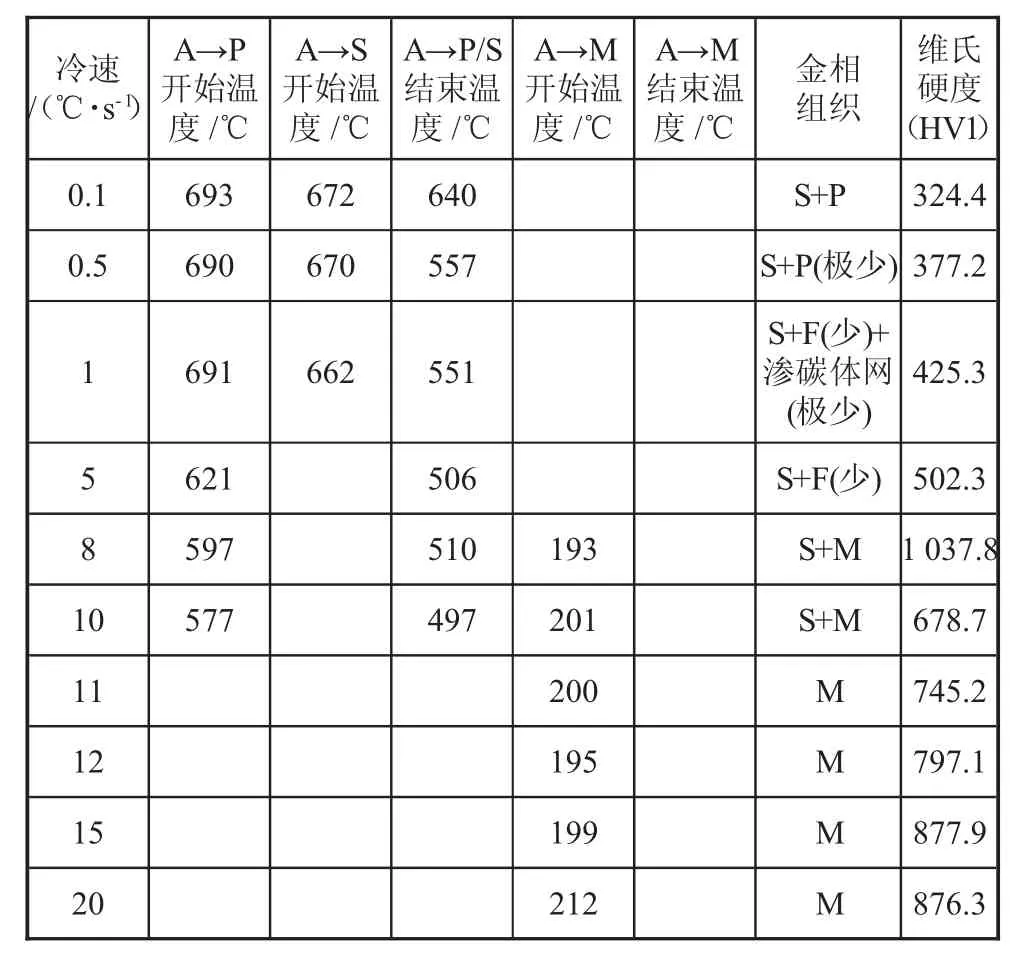

对不同冷速下的组织进行显微硬度测试三组硬度值并求均值。综合热膨胀实验和硬度法、金相法,得到各条件下的转变组织和转变类型,将其结果总结见表2。

表2 不同的冷却速度下的相变温度和硬度值

2.1.3 CCT曲线

由膨胀曲线获得相变点,结合金相显微组织和硬度值,确定对应相变点的组织转变类型,用光滑的曲线将同一转变的开始点和终止点分别连接起来,并在图中标明奥氏体转化的Ac1和Accm温度以及硬度值,得到82B钢的CCT曲线如图3所示。

图3 82B钢过冷奥氏体连续冷却转变曲线

由图3可见,相变开始前冷速越大,发生珠光体转变的温度越低,可抑止珠光体的转变,奥氏体更多的转变为索氏体。在索氏体相变过程中,还要保持稳定的相变温度和一定的冷却速度。

马氏体组织严重影响盘条的拉拔性能,因此要控制冷却过程中马氏体组织生成,由图3可见,当冷速<8℃/s时,就可以避免马氏体相变的发生,但考虑到Mn、Cr元素在心部区域的富集,增大了局部区域马氏体产生的倾向[6],在马氏体转变温度范围内,应尽量控制冷却速度在5℃/s以下。

2.2 冷却制度对82B盘条金相组织的影响

2.2.1 对异常组织的影响

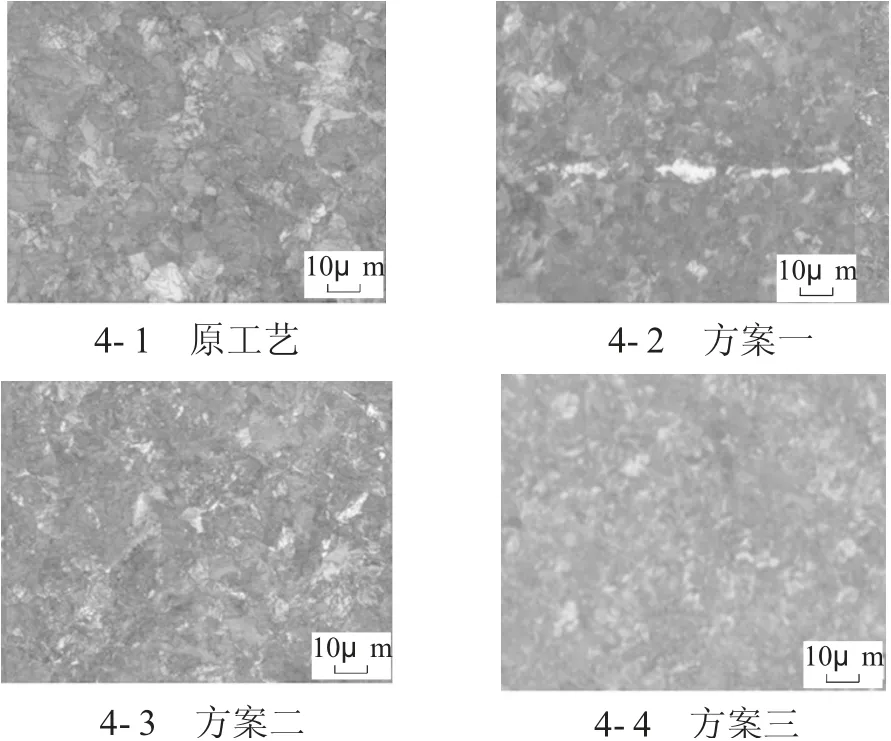

四种工艺方案条件下的盘条典型金相组织如图4所示。

图4 实验盘条金相组织

由图4可见,原工艺的金相组织中没有发现网状碳化物和马氏体等异常组织,但是有明显的片层粗大的珠光体组织。原工艺由于停开3、4号风机,较早发生了珠光体转变,形成粗大的珠光体组织。

方案一盘条金相组织中,发现心部偶尔有马氏体组织产生,组织评级为0.5级。由于1~11号风机全部开启,在风冷线后段,可能局部已经进入马氏体相变温度范围内,由于较大的冷却速度导致马氏体相变的发生。

方案二金相组织中未见马氏体等异常相,本方案由于9—11号风机停开,避免了盘条在低温段较大的冷却强度,降低了发生马氏体转变的可能性。

方案三金相组织中没有发现异常组织,在方案二的基础上停开了6号风机,有利于稳定相变温度。

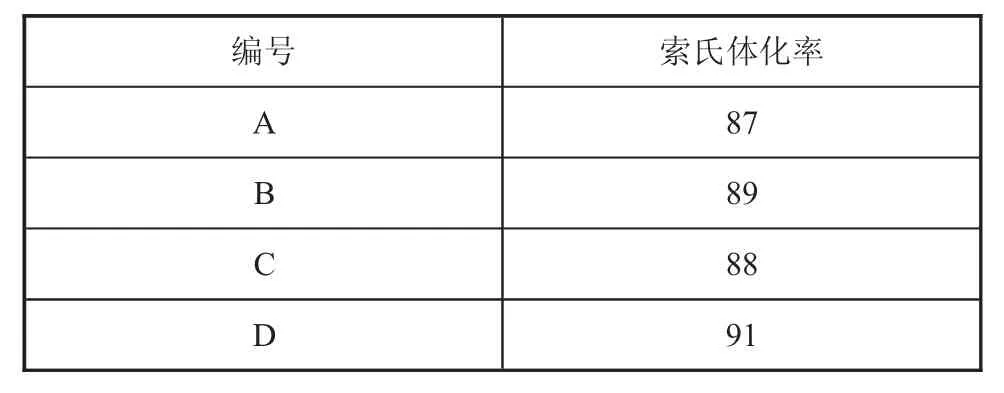

2.2.2 对索氏体率的影响

通过软件提取各种工艺条件下盘条金相组织中索氏体部分,如图5所示(图中亮色区域),并统计不同工艺的索氏体化率,结果记录在表3中。

图5 不同工艺方案试样的索氏体组织

通过软件提取索氏体部分(图中紫红色区域),统计不同工艺不同位置的索氏体化率,结果记录在表3中。

表3 不同试样索氏体率 %

结果显示,三种试验方案索氏体率与原工艺比均有不同程度的提高,方案三提高最为明显,达到90%以上,主要因为开启了3号、4号风机,增加了相变过冷度。方案三由于关停了6号风机,稳定了索氏体相变区间温度,促使更多的过冷奥氏体转变为索氏体,明显提高了索氏体率。

2.2.3 对珠光体的片间距的影响

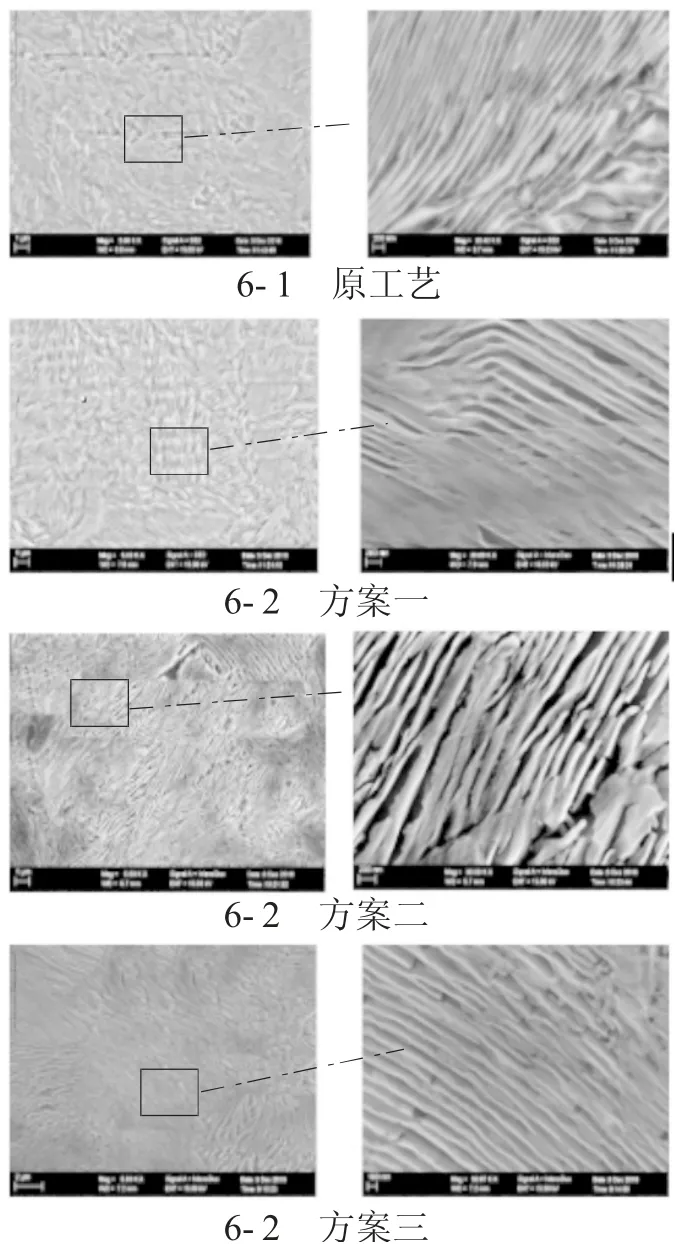

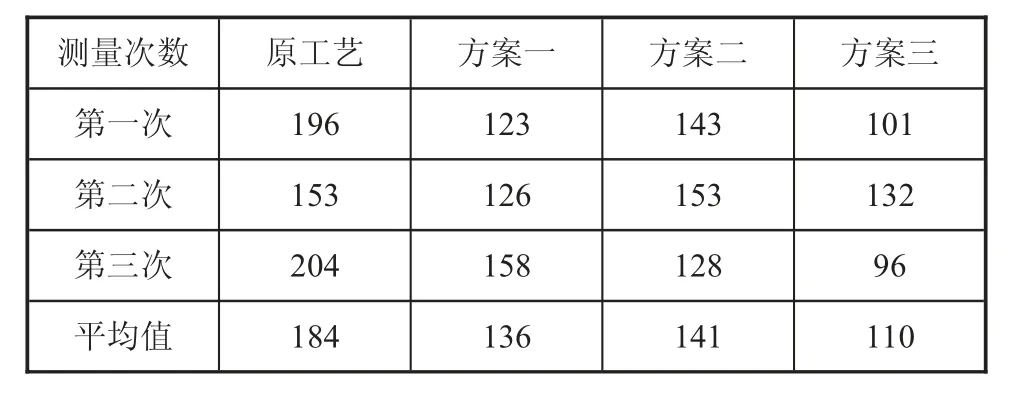

各方案盘条金相组织的SEM图如图6所示。

图6 不同试样的珠光体形态SEM照片

测量上图中的珠光体片间距,取三次测量的平均值,得到各个位置的珠光体片间距大小,记录在下页表4。

原工艺由于3号、4号风机停开,导致发生相变的过冷度较低,影响了冷却转变,使得发生大量的珠光体转变,生成片间距大于150 nm的粗片状珠光体,对盘条的力学性能产生了不利影响。

表4 不同试样珠光体片层间距 mm

工艺三盘条索氏体率最高,珠光体平均片层间距最小。对工艺三斯太尔摩风冷线进行测温,盘条4号风机出口温度大概为(630±10)℃,5号风机前冷却速率>8℃/s;8号风机出口温度为(570±10)℃,关闭6号风机有利于索氏体转变温度的稳定,提高索氏体相变率。

因此,应在冷却转变开始前,尽量增大冷速,加大相变时的过冷度,避免发生高温珠光体转变,促使其发生索氏体转变,同时,尽量保持转变温度的平稳,控制返红温度尽量的小。

3 结论

1)通过大量的实验研究,得到不同冷却速度条件下的82B盘条材料的相变温度点,绘制出82B高碳钢盘条的过冷奥氏体连续冷却转变曲线(CCT曲线),为制定冷却工艺提供指导。

2)冷却过程的控制对索氏体率和珠光体片间距的影响显著。通过保持相变前8℃/s以上的冷却速度,同时稳定索氏体转化温度在560~640℃,可以将索氏体化率从88%左右提高到90%以上,同时减小珠光体片间距至150 nm以下。

3)控制盘条低温段的冷却强度在5℃/s以下,防止产生心部马氏体组织。