LK500型顶驱传动系统的动态特性分析

张 力, 乔 目, 陈悦军, 张立华

(1. 兰州理工大学 机电工程学院, 甘肃 兰州 730050; 2. 蓝科石化高新设备有限公司, 甘肃 兰州 730050)

顶部驱动钻井系统是近几年在国际上发展迅速的一种先进钻井设备,齿轮传动系统是其动力传递的核心,它的突出优势是使得钻井作业效率显著提高.传动系统的力学性能和工作性能对钻井作业的效率产生重要影响,因此分析石油钻机顶驱装置传动系统的动态特性对提高驱装置的承载能力,改善运行状况,降低振动和噪声,提高工作效率,减低故障率,保证工作人员的生命安全具有重要意义.胥良等[1]以某款煤矿用钻机减速箱为研究对象,建立齿轮系统在不同复杂等级下的仿真模型,分析了轴承及箱体刚度对系统动态特性的影响;何畅然等[2]以汽车变速箱为研究对象,综合分析了箱体柔性变形对传动系统的动态特性的影响;梁明轩等[3]以某船用齿轮箱为研究对象,对齿轮箱耦合系统三维接触非线性动态特性进行仿真分析;Yavuz等[4]对非线性齿轮进行动态特性分析.虽然许多学者对传动系统的动态特性分析作了大量研究,但是大部分研究主要集中在风力机、船舶领域,目前尚未有学者针对石油钻机顶驱装置传动系统的实时动态特性进行研究.顶驱装置传动系统进行钻井作业时,输入级小齿轮通过齿轮轴大齿轮进行一级减速,然后传递给齿轮轴.齿轮轴大齿轮在整个工作过程中转速较高,轮齿啮合产生的啮合力会使整个顶驱装置产生强烈的振动.因此,通过对齿轮轴大齿轮进行模态分析、谐响应分析以及分析齿轮轴柔性的影响,探究传动系统的动态特性,对于提高工作性能及优化设计具有重要意义.

1 模型建立

1.1 系统结构简图及基本参数

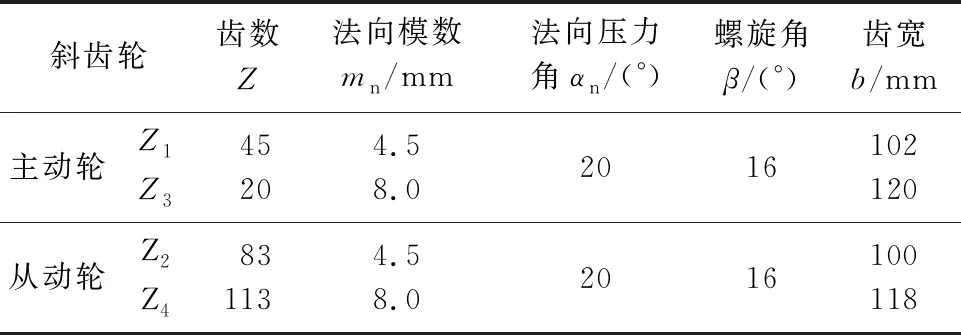

由于顶驱装置运行工况比较恶劣且连续运转时间长,因此传动系统采用斜齿轮传动形式,使传动平稳、噪声小、安全性高.传动系统由两台交流变频电机提供动力,其中电机的额定功率P=350×2 kW,额定转速v=1 200 r/min.图1为传动系统结构简图,齿轮几何参数见表1[5].

表1 斜齿轮几何参数

1.2 传动系统实体模型及齿轮轴大齿轮有限元模型建立

LK500型顶驱传动系统中斜齿轮结构复杂,这里借助麦迪工具集插件绘制齿轮,然后将各零部件进行装配,建立传动系统的三维模型,如图2所示.

将建立的传动系统齿轮轴大齿轮保存成IGES格式导入ANSYS Workbench,然后定义材料参数及网格划分并最终建立齿轮轴大齿轮有限元模型.材料采用线弹性各向同性材料40GrNiMo合金结构钢,采用退火处理使其具有很高的强度和韧性,弹性模量为205 GN/m2,泊松比u=0.285,质量密度ρ=7 850 kg/m3.采用自由网格划分,节点数量为16 420,单元数量为8 655[6].

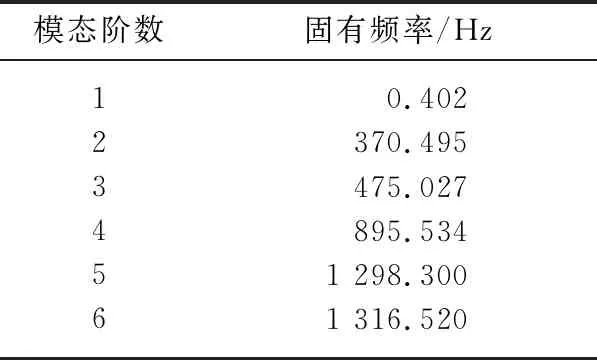

2 齿轮轴大齿轮动态特性分析

齿轮轴大齿轮内孔及键槽采用无摩擦支撑固定方式,与轴肩的连接处无轴向位移,对其进行模态分析.在模态分析中,高阶模态对系统的动态性能影响较小,一般提取5~10阶模态[7].这里提取前6阶模态,振动频率见表2,固有阵型如图3所示.

表2 前6阶模态值

从模态振型图3中可以看出,第1阶模态时齿轮变形较小可不计,不会发生共振现象,由此可以确定传动系统在运动过程中受到0~0.402 Hz的激励时对系统动态性能影响较小,系统运行可靠;第2阶和第3阶模态振型基本相同,在齿轮的径向产生弯曲变形;第4阶模态时,齿轮为圆周振,此时整个齿轮圆周上的轮齿变形较大,加剧了齿轮的磨损,产生振动,严重影响顶驱传动系统的动态性能;第5阶及第6阶模态时,齿轮表现为扭振型,在实际工作中产生轴向及径向振动,影响传动系统的稳定性.因此,为确保顶驱传动系统运行的平稳性,防止共振现象的发生,系统激励的频率应尽量避开齿轮的固有频率.

通过对齿轮轴大齿轮进行谐响应分析,由图4可知,齿轮轴大齿轮x向位移较小,y向位移较大.x向位移峰值受振动频率影响较大,且呈现周期性变化趋势.在一个周期内,x向位移的幅值先减小,直到减小到最小峰值再逐渐增大,当幅值达到最小或最大峰值时,齿轮都会产生波动.y向位移则随着振动频率的增大不断减小.如图4所示,当振动频率约为1 200 Hz时,y向位移发生突变,此时齿轮发生强烈的波动.因此为提高系统的平稳性,系统激励的频率还应该避开齿轮产生波动的峰值频率.

3 齿轮轴柔性对传动系统的影响分析

将SolidWorks中建立的三维实体模型保存成IGES格式直接导入ADAMS中生成的模型为刚体模型.刚体受力时不会产生形变,但是在实际中不存在这样的刚体,如果全部用刚体模型进行分析则会与实际值不符,因此需要将刚性体转化为具有形变的柔性体进行分析.

这里将中间齿轮轴进行柔性化,具体步骤为:1) 在ANSYS中将齿轮轴离散成细小网格,进行模态计算;2) 将计算的模态保存为模态中性文件MNF;3) 将模态中性文件MNF导入ADAMS中替换刚性体.这样建立的模型即为刚柔耦合模型,而且刚性体上的载荷、约束等都会自动转移到柔性体上[9].

3.1 齿轮轴柔性对轮齿啮合力的影响

由于顶驱装置齿轮传动系统齿轮轴II在传动过程中承受着I轴、III轴共同的作用力,在耦合模型中进行分析时将II轴为柔性轴,以此来研究轴的柔性变化对传动系统动态特性的影响.斜齿轮的传动中共轭齿面相互作用进行动力传递,在动力传动过程中齿轮相互碰撞产生激励力,在ADAMS中结合Hertz接触理论求得接触力.这里以Z3、Z4间的齿轮副啮合接触力为探究对象,如图5所示.其中,

图5a表示齿轮轴为刚性件时齿轮间的啮合力变化曲线,图5b表示齿轮轴为柔性件时齿轮间的啮合力变化曲线.

从总体上看,由图5可知,当顶驱传动系统稳定工作时,齿轮啮合间的啮合力变化呈现周期性变化规律,且啮合力围绕某一定值呈上下波动态势,其值约为50 kN.石油钻采作业的工况环境复杂多变,钻柱带动钻头旋转钻进的过程中,当地层结构发生变化或遇到质地坚硬的阻碍物时,会使旋转钻进所需的扭矩变大,进而使得齿轮间的啮合力产生变化,对顶驱传动系统的动态特性产生一定的影响.

对比分析,中间齿轮轴为刚性体时,当时间t=0时刻,齿轮间的啮合力约为48 kN;中间齿轮轴为柔性体时,t=0时刻,齿轮间的啮合力约为51 kN.从啮合力曲线变化趋势上看,中间轴为刚性、柔性的差异较小,变化趋势大体呈现一致性态势.因此,中间齿轮轴的刚性、柔性对齿轮间的啮合力影响较小.

3.2 齿轮轴柔性对齿轮副啮合误差的影响

齿轮轴不是完全刚性轴,在工作工程中,轮齿啮合会产生啮合力,尤其是在起、下钻及卡钻遇到阻力的工况下,由于啮合力的突然变化,会使轴发生不同程度的变形,造成齿轮副实际的啮合位置与理想啮合位置发生偏移,齿轮副啮合位错产生,啮合质量变差,使传动系统产生振动冲击[9-10].

图6为齿轮轴在不同刚度条件下齿轮啮合位错量随时间的变化曲线,变化曲线随时间大致呈现正弦函数分布,符合齿轮啮合传动规律.当齿轮轴为刚性轴时齿轮啮合最大位错量约为20.0 μm,最小约为18.2 μm;当齿轮轴为柔性轴时齿轮啮合最大位错量约为21.3 μm,最小为19.6 μm.中间齿轮轴为柔性轴时的位错量大于齿轮轴为刚性轴时的位错量,因此可知刚度越小,齿轮在啮合时产生的变形越大,使得啮合位错量增加,齿轮副间的啮合力增大,振动加剧,系统产生的噪声增大,对传动系统的动态特性产生严重影响.因此在对顶驱传动系统齿轮轴进行优化设计时,应尽可能选择刚度相对较大的材料,如45CrNiMo合金结合刚,以提高顶驱传动系统运行的平稳性.

4 结论

本文基于虚拟样机技术对顶驱传动系统的实时动态特性进行研究,对齿轮轴大齿轮进行模态分析及谐响应分析,以及齿轮轴为刚性、柔性两种不同状态下轮齿啮合的啮合力、啮合综合误差.研究结果表明:

1) 要使传动系统运行更加平稳,工作时的振动频率应控制在475.027 Hz范围内.

2) 齿轮轴的刚度对轮齿间的接触力影响较小,但是刚度对啮合误差的影响较大.刚度越大,轮齿间的啮合误差越大,造成系统振动,噪声更大.因此,增大材料的刚度有助于提高顶驱传动系统运动的平稳性.