钢板桩双锤送桩工艺在南太平洋地区的应用和前景

孙士奎 中交烟台环保疏浚有限公司

1.工程概况

1.1 工程简介

斐济铁矿砂码头项目位于斐济共和国维提岛西部首府劳托卡港口。拟建铁矿砂运输码头及集装箱装卸码头,可靠泊6万吨级运输船。设计码头总长度320m,码头前沿为钢板桩连续墙和现浇混凝土胸墙结构,后方锚锭结构为长度22.5m钢管桩,管桩浇筑混凝土作为钢拉杆锚锭。

1.2 钢板桩主要设计参数

钢板桩连续墙采用欧洲阿赛洛米塔尔集团的HZM 1080MB-4工字型主桩与AZ 18/700双拼Z型板桩连接而成,间距1.927m。

2.设备选型

2.1 地质参数

根据地质勘探资料,该区域表层为回填块石土,+2.5~-17m之间为砂性回填土和部分中粗砂,0~-3m存在淤泥夹层,标惯击数较小,-17~-33m之间的土体标惯击数N=45~50+(澳洲标准),土体样品表观为类似泥岩,胶结碎石散布,孔隙较大,较易碎。

2.2 设备选型

根据地质资料显示,土体上下层间标贯击数相差较大,且多数泥岩,单纯利用振动锤无法达到设计效果。采用冲击锤,由于表层回填块石较多,不利于钢板桩定位、平面位置、垂直度的质量控制;同时,本工程涉及到了钢管桩、钢板桩等多种类型,多种直径、多种长度的沉桩施工,最终选择了双锤施工方法。

2.2.1 振动锤的选择

根据地质勘探资料,+2.5~-17m之间为砂性回填土和部分中粗砂,标惯击数较小。根据振动锤施工原理,振动锤在松散至中等密实的无粘性土中,打桩速度最快也最有效,特别适合与拔桩及对已打入桩的回拨纠正。所以入岩前的立桩采用振动锤施工。本项目采用ICE-66C振动锤,最大激振力为2490kN,允许抗拔力为1423kN,根据后续施工实践,振动锤的选择满足现场沉桩要求。

2.2.2 柴油冲击锤的选择

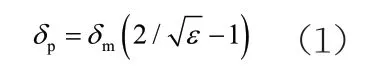

柴油冲击锤进行桩体二次入岩施工,属于双作用冲击锤,这种锤由封闭的锤芯组成,锤芯由液压提升,向下击锤时,外部的能量传递到锤芯上,产生的加速度大于重力加速度,从而产生强大的冲击力作用在桩帽上。即桩头峰值强度(δp),平均应力值(δm)为打桩阻力(土阻力+摩阻力)除以桩的横截面积,计算公式见式(1):

式(1)中,ε—锤击效率,%。柴油锤的锤击效率约在30%~40%。根据上述公式,计算出需要满足6550kN的冲击力,并根据《建筑施工手册》中柴油锤型号的参数进行对比,锤芯重需要达到7.2t以上,故初步拟定为HD80柴油冲击锤,但考虑到柴油锤能量损失,地质情况复杂,国外施工资源有限的特点,最终选定HD125型柴油锤用于施工。

3.施工工艺及方法

3.1 沉桩工艺流程

施工准备→基槽开挖→测量放线→安装导向架→插打钢板桩→拆除导向架→复打钢板桩→结束。

3.2 工前准备

3.1.1 导向架制作

导架的结构布置采用双层桁架形式,构件主要受力杆件材料使用上下两层四条宽度为400mm,长度为12m的H型钢。双层双向导向槽内布置卡槽,以控制钢管桩的导向限位。液压振动锤插一次沉桩完毕时,即将卡槽宽度增大钢管桩与导架之间的间隙量,使得导架能够顺利的从已插打完的钢管桩中拆分抽出。根据施工进度要求导向架长度每次驻位可完成6组组合桩沉桩。

3.1.2 导桩安装

导架的固定依靠布置在导架两侧的4根宽度为400mm,长度为12m的工字钢插入地下8m左右作为基础,导向架与导桩的焊接固定形成一个稳定的结构体,从而保证导架在沉桩过程中起到钢管桩的限位作用。

3.1.3 停锤标准

沉桩停锤以桩顶标高控制为主,贯入度作为校核。符合下列条件之一可以停锤:(1)当桩顶已达到设计标高,可以停锤;(2)当柴油锤满负荷运行时,贯入度小于连续250击每锤2mm或连续50击每一击小于1mm,可以停锤,并通知设计协商;(3)均不符合以上情况时,应及时停锤并报设计单位决定。

3.3 施工方法

每次导向架驻位可完成6组钢板桩沉桩工作。施工顺序为先试打主桩至设计标高,中间安插Z型板桩,移除导向架至下一个工作面。

3.3.1 导向架安装

(1)施打定位导桩。计算定位导桩与钢板桩轴线的距离,经测量放样后,起吊ICE-66C振动锤,将定位导桩沉入地下,将定位锚桩施打至设计导向架标高后,进行导向架安装。导桩沉桩过程测量全程观测垂直度,并在沉桩完成后进行复核。

(2)导向架固定及测量精细定位。打好定位锚桩后,用吊机将已拼装好的导向架吊起,其开口的一头用钢板临时固定在定位桩上,另一头对准轴线位置后焊接固定。在导向架上下层H梁上设置定位板,配合定位螺栓作为调节装置,精确放样定位板位置。

(3)钢板桩定位。用130t履带吊起吊钢板桩,将钢板桩竖直立起,并越过导向架顶部,在指定的定位板卡槽内下放钢板桩,就位后测量复测位置,确保无误后拧紧定位螺栓,收紧上下层导向架的定位板,通过导向架临时固定住钢板桩。

(4)振动锤初打钢板桩。用130t履带吊起吊ICE-66C液压振动锤,再由振动锤夹住钢板桩顶部,将钢板桩沉至桩体无明显下沉时停止,沉桩过程中采用2台经纬前方交汇的方法进行沉桩过程中的垂直度控制。

导向架每安装一次可以沉桩6组,根据导向架的尺寸,每6组桩为一个批次,按批次进行沉桩,每完成一个批次,就进行一次导向架的装拆作业。

(5)拆除导向架。每一导向架定位范围内,可施打6根钢板桩,待6根钢板桩均沉桩至桩体无明显下沉后,开始拆除导向架。切割使定位导桩与导向架分离,导向架整体起吊移走,采用130t履带式起重机起吊ICE-66C振动锤起拔锚桩,锚桩只拔除一侧即可,剩余一侧在安装下一批次导向架时,可以重复使用。

(6)复打钢板桩。拆除导向架后,用130t履带式起重机起吊HD125型筒式柴油锤对钢板桩进行复打,并根据设计沉桩要求将钢板桩沉桩到终锤标准。

(7)插打AZ桩。130t履带式起重机吊起AZ桩转移到AZ桩桩位,通过人工、铁锤、张紧法兰等工具,进行C9锁扣的对接,对接完成后起吊ICE-66C液压振动锤并夹住AZ桩,沉桩至设计标高或因锁扣阻力大等因素而不能继续下沉时停止。

(8)复打AZ桩。AZ桩插打完成后,用130t履带式起重机起吊HD125型筒式柴油锤对AZ桩复打至设计标高。该段连续墙施工完毕。

4.质量控制关键点

(1)锤击沉桩时,桩锤、替打桩宜保持再同一轴线上。替打应保持平整,避免产生偏心锤击。

(2)如出现贯入度反常、桩身突然下降、过大倾斜、移位、桩身损坏等情况,均应立即停止锤击,及时查明原因。

(3)钢板桩沉桩施工设置导向架等导向装置,导向装置应具有足够的强度和刚度。导向架上的限位使用强度高、刚度好的钢板,防止变形对桩体垂直度的产生影响。

(4)钢板桩在施打前必须严格检查,以保证钢板桩平直,锁口完好可靠;钢板桩的规格和性能必须满足设计要求。

(5)锤击沉桩时,应密切关注锤击振动和挤土等对码头周边混凝土基础的影响,及时记录,如有异常变化,应停止沉桩。

(6)沉桩施工期间,尤其是低潮位沉桩时应加强对岸坡变形的观测,水平位移控制标准为每昼夜≤3mm,每100m应设置1个位移观测点。当岸坡变形出现异常情况时,应立即停止沉桩作业,查明原因,上报设计单位,并制定相应对策。

5.结束语

随着南太平洋国家的经济发展,制约经济的港口设施势必迎来建设的高峰期。而组合钢板桩结构的码头,占用资源少,施工简单方便,施工速度快,造价低,特别适合资源紧张的南太平洋岛国地区。上述施工工艺可为类似地区类似工程的结构选择、施工安排提供了可以借鉴的经验。