固化方式对粘结固体润滑涂层摩擦学性能的影响*

刘文博,常秋英,张 浩,王 凯

0 引 言

为了解决航空航天设备在高温、真空、高负载、强辐射等极端苛刻工况条件下,因缺油、少油导致不能形成流体动压润滑的状况,人们开发出将固体润滑剂分散于有机或无机粘结剂体系中的粘结型固体润滑涂层[1,2].有机粘结固体润滑涂层是应用面最广的一类粘结固体润滑涂层,其主要是通过将不同固体润滑剂与粘结剂体系组合[3,4],随后通过涂抹和溅射沉积[5-7]等方式制备涂层.粘结型固体润滑涂层在固化过程中多采用在恒温干燥箱中进行,该固化过程不仅耗时长[8-11],而且工艺处理过程繁琐.

微波加热由于具有加热速率快、无热滞后效应以及制备材料性能更优越等特点[12-15],被国内外研究者作为热源使用到聚合物及其复合材料的合成与固化研究中.EVA等[16]采用微波辐照固化方式,进行了双酚A环氧树脂DGEBA/DDS体系的固化研究.结果表明,相较于传统加热方式,微波辐照可以明显缩短固化周期.XIAO等[17]发现NA封端的聚酰亚胺酸预聚体在2.45 GHz微波辐照下的升温速率可在30 s内达到200 ℃,从而明显缩短了聚酰亚胺的固化周期.Renli MA等[18]通过使用功率为1 kW,频率为2.45 GHz的脉冲微波固化方式对固体火箭发动机用环氧/碳纤维复合材料进行了固化研究.结果表明,微波固化周期仅为90分钟,而传统加热固化工艺则需要9小时,采用微波固化的固化周期缩短了93%.孙晓峰[19]采用微波固化方式对羰基铁/环氧树脂体系进行固化研究发现,当羰基铁添加量为4wt%时,复合体系微波固化后的热力学和静态力学性能最佳,与纯环氧树脂体系相比,初始储能模量值提高了近300 MPa;拉伸强度值和冲击强度值分别提高了13.75%和21.2%.在材料制备方面采用微波固化技术现已比较常见,但鲜有将其应用到粘结固体润滑涂层制备中的研究中.因此,有必要针对微波固化制备固体润滑涂层进行相关研究.

针对微波辐照固化技术在树脂固化方面的优点,本文以环氧树脂为粘结剂,二硫化钼、石墨、氧化铝、氟化铈为固体填料,分别在微波固化和热固化条件下制备固体润滑涂层,来探究不同固化方式对粘结固体润滑涂层摩擦学性能的影响.

1 试验系统

1.1 试验材料及仪器

树脂选用昆山久力美电子材料有限公司生产的型号M01-A型环氧树脂,固化剂选用昆山久力美电子材料有限公司生产的型号W93型固化剂,溶剂选用常州市润翔化工有限公司生产的660A.实验所需各种固体填料粉末规格如表1所示.

微波炉由格兰仕公司生产,型号为G70F20CN3L-C2(C0),额定微波频率为2450 MHz,微波输出功率700 W;高速振动球磨机为南京南大仪器厂生产,型号为QM-3B,摆动频率600周/分,出料粒度<0.1 μm;摩擦磨损实验机为美国Rtec公司生产,型号为Rtec-MFT-5000;三维形貌仪采用zygo公司的ZeGage Plus型白光干涉仪;维氏硬度计采用上海泰明光学仪器厂的HVS-30Z/LCD.

1.2 涂层制备

先将氮化硅表面进行预处理,主要过程如下:砂纸(1000目)打磨去除表面污染物,超声清洗去除油污.随后将复合粉体按照比例在高速球磨机中进行球磨,再与树脂混合后通过空压机均匀喷涂在氮化硅试件表面.最后将喷涂过的试件在空气中静置5~10分钟,以保证涂层表面的流平性,再分别放入微波装置中和热烘箱中加热,加热方式及时间见表2.

表2 试件固化方式及固化时间Tab.2 The curing modes and time of test pieces

当采用微波固化12 min时,制备的润滑涂层由于热量积累过多会出现表面烧灼现象,如图1所示.为了确保制备润滑涂层的使用性能,将微波固化时长确定为10 min.

图1 微波固化12分钟时过烧表面Fig.1 The burned surface at microwave curing for 12 minutes

1.3 性能测试

(1)摩擦磨损实验

将固化后的试件安装到Rtec-MFT-5000型摩擦磨损实验机上,对磨钢球摩擦点距圆盘中心6 cm,试验机运转时传感器所加压力为2 N,旋转速度为500 r/min,实验时长为1小时.

(2)三维形貌分析

采用白光干涉三维形貌仪对试件摩擦区域随机进行三次取样,取最接近平均数的磨痕进行研究.

(3)硬度测试

使用维氏硬度仪,参照GB/T4340.4-2009标准进行涂层表面硬度测试.测试压力为50 N,加载时间为15 s.

(4)微观形貌

使用日立SU8020超高分辨率场发射扫描电镜对微观形貌进行观察,同时使用其EDS元素分析功能对元素含量进行测量,主要针对C、O、Al、S、Mo、Ce元素和氮化硅盘中含有的Si、N元素.测量过程中对所选区域进行面扫描,扫描区域尺寸为280 μm*280 μm,扫描点数为4800个.

2 结果及分析

2.1 不同固化方式对摩擦学性能的影响

将微波固化与热固化试件进行摩擦学实验,实验后摩擦系数如图2所示.

图2 不同固化方式下的摩擦系数Fig.2 The COF under different curing methods

从图2(a)相同固化时间下的摩擦系数可以看到,当微波固化和热固化都为10 min时,微波固化的摩擦系数由0.15逐渐增加到0.17并随之保持稳定;热固化的摩擦系数在实验前10 min逐渐上升,在10 min时摩擦系数达到0.24,随后摩擦系数保持在这一水平并上下振荡.可以看到,微波固化的摩擦系数明显低于热固化.随后将热固化时间由10 min增加到30 min,从图2(b)中不同固化时间下的摩擦系数可以看到,热固化30 min的摩擦系数由实验开始时的0.16逐渐增大到0.18,随后基本保持稳定.此时热固化的摩擦系数基本接近于微波固化的摩擦系数.

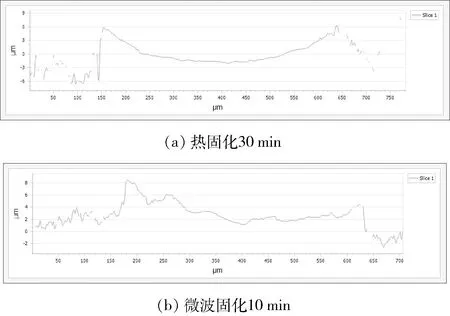

从图3的白光干涉磨痕可以看到热固化30 min的磨痕比微波固化10 min磨痕窄,且热固化30 min的磨痕宽度比较均匀.由图4三维表面轮廓可以看到在热固化涂层两侧有较多磨屑堆积,而在微波固化涂层两侧则仅有少量磨屑存在.观察图5表面轮廓,热固化30 min涂层的平均磨痕宽度为450 μm,磨痕深度为5μm;微波固化10 min涂层的平均磨痕宽度为500 μm,平均磨痕深度为6 μm.

图3 不同固化时间下试件的白光干涉磨痕Fig.3 The wear scar of test pieces at different curing times

图4 不同固化方式下试件的三维表面轮廓Fig.4 The three-dimensional surface contour of test pieces at different curing methods

图5 不同固化方式下试件的磨痕表面轮廓Fig.5 The surface profile of wear scars on test pieces at different curing methods

图6 微波固化与热固化原理图Fig.6 The schematic diagram of microwave curing and thermal curing

造成不同固化方式下的摩擦学性能差别主要是因为两者加热方式不同.热固化主要是采用热辐射、热传导和热对流等方式进行热量交换,在加热过程中热量由表层逐渐向内部传递[20],如图6(a).由于润滑涂层的固化吸收热量,在热量向下传递过程中会逐层之间存在热量的损失,造成温度梯度的存在[21],使得涂层越靠近内部其能获得的热量也就越少,固化效果也就越差.当采用微波固化时,制备的涂层处于微波场中,如图6(b).一方面润滑涂层内部的颗粒具有不同的介电性能,与微波形成功率耗散,经过离子传导、偶极子转动、界面极化、磁滞现象等方式将微波能转化为热能[22,23];另一方面极性溶剂均匀分散于涂层中,在微波固化反应中也起到重要作用,使得反应体系的温度在短时间内得到快速升高[24,25].在两方面作用下,涂层固化表现为“内摩擦热”,在宏观上表现为涂层自身整体同时加热、同时升温,润滑涂层的性能更加优越.因此相比于热固化润滑涂层需要30分钟而言,微波固化达到相同效果仅需要10分钟,不仅耗时短,而且能量利用率高.

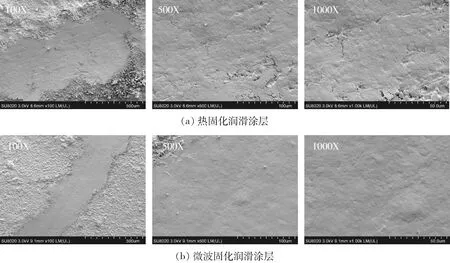

2.2 不同固化方式下涂层磨损微观形貌分析

为了进一步对比微波固化10分钟与热固化30分钟后涂层之间的性能差异,对其微观形貌进行分析.在热固化润滑涂层的磨损区域SEM图中可以看到:图7(a)中100倍的放大倍率下,磨屑堆积在磨痕两侧一些低洼区域,且磨屑呈现片状和颗粒状结构.在500倍的放大倍数下,可以看到磨痕表面大部分都比较平坦,图中右侧区域出现明显犁沟.在1000倍放大倍数下可以看到在该区域表面出现大面积坑洼,在上半部分可以看到明显的犁沟,表明此时出现的磨损形式主要为磨粒磨损.在放大100倍图中右下角可以看到有部分蜷缩的层状结构,表明在摩擦磨损过程中,涂层表面在外力作用下出现片状脱落.观察微波固化润滑涂层的磨损区域SEM图,可以在图7(b)的100倍放大图中观察到微波固化润滑涂层磨损部分很平坦,磨痕两侧不存在磨屑堆积现象,磨痕宽度基本均匀一致.继续放大到500倍和1000倍,可以看到微波固化润滑涂层对磨部分比较平坦光滑,不存在比较明显的表面粗糙度;在放大1000倍图中还是能够看到一些轻微划痕,表明微波固化下的润滑涂层磨粒磨损较轻微,能够在对磨过程中生成转移膜,降低运转时的摩擦系数.

对热固化润滑涂层未磨损区域进行扫描,所得的SEM图如图8(a)所示.在放大100倍的图中可以看到,热固化润滑涂层的表面比较粗糙,能够明显的看到有很多凹凸不平处,表面存在较大的表面粗糙度.放大1000倍的图中,可以很明显的看到热固化润滑涂层表面的粗糙峰.当放大3000倍时,从图中可以观察到表面胶状树脂包裹着润滑填料,由于润滑填料聚集成团,便形成了较高的粗糙峰,热固化润滑涂层的粗糙峰区域大约占据面积为所测区域的40%左右;而润滑填料较少处形成了凹陷,且凹陷部分较深.由于润滑填料的分散性不好,导致在实验过程中热固化润滑涂层的磨损较为严重.微波固化润滑涂层未磨损区域的SEM扫描如图8(b)所示.在100倍放大倍数下,相比于热固化润滑涂层,微波固化润滑涂层的表面均匀一致,不存在较大的表面粗糙峰.放大到1000倍,从图中可以看到此时微波固化润滑涂层在微观状态下的表面粗糙度显现出来,并且比热固化润滑涂层的粗糙峰多,且高度落差小.在放大3000倍的图中,可以看到形成的粗糙峰主要形式为层状结构;润滑填料聚集形成的粗糙峰面积大约占据了所测区域的60%左右,明显大于热固化粗糙峰区域面积.在对磨过程中,层状结构能发生滑移,明显降低摩擦系数;由于粗糙峰所占面积较大,发生滑移后的磨屑较多;磨屑堆积到凹陷处,在压力和热的作用下能够重塑表面,形成比较光滑的磨痕.

图7 微波固化与热固化润滑涂层磨痕SEMFig.7 The SEM of coating’s wear scar in microwave and heat curing

图8 微波固化与热固化润滑涂层未磨损区域SEM图Fig.8 The SEM of coating in microwave and heat curing

热固化和微波固化润滑涂层磨损区域所含元素质量分数如表3所示.从EDS元素含量可知,在该区域中主要包含C、O、Al、S、Mo、Ce等元素,且含量基本一致.两种固化方式下涂层中均为Mo和S的含量最高,说明在整个对磨的过程中主要由MoS2充当润滑作用,达到降低摩擦系数的目的;其次含量较高的是O和C,表明石墨在整个体系中也起到润滑作用.而Si和N的含量为0,可以看出在对磨的过程当中两种固化方式下润滑涂层没有磨穿,说明热固化和微波固化润滑涂层均具有较好的抗磨性能.而微波固化润滑涂层Ce的含量为2.81%,明显高于热固化润滑涂层Ce含量的1.99%.这表明热固化润滑涂层在对磨过程中对磨表面润滑填料损失较多,其磨痕深度也就越深.由图9涂层EDS元素区域扫描图可以看到,在整个热固化润滑涂层中,各元素的分布状况都呈现均匀分布,没有出现大面积聚集,表明两种固化方式下润滑涂层的填料分布比较均匀,润滑性能比较均一.

表3 微波固化与热固化涂层EDS元素分析Tab.3 The EDS elements analysis of microwave and heat curing coating

图9 涂层磨痕EDS元素区域扫描图Fig.9 The scanning diagram of EDS element area

3 结 论

(1)相比于热固化30 min制备的涂层,微波固化能在10 min内制备达到相同摩擦系数的润滑涂层.

(2)微波固化具有固化速度快、固化效率高的特点.由于微波固化过程中膜层整体同时升温的特点,制备的涂层性能更加优越.将微波辐照固化技术应用在粘结固体复合润滑涂层的固化制备上,能够更快制备出润滑涂层,同时制备的润滑涂层层间差异更小、性能更加优异.

(3)热固化涂层的磨损形式为磨粒磨损;微波固化涂层在对磨过程中能够形成转移膜,降低摩擦系数.两种固化方式下元素含量一致且分布均匀,固化方式对填料分散性没有影响.