低压涡轮动叶叶顶间隙泄漏流动特性数值计算

殷林林,王 雷,李 鑫,陈 云,马永军,李 军

(1.中国航发沈阳发动机研究所,沈阳110015;2.西安交通大学叶轮机械研究所,西安710049)

0 引言

涡轮动叶叶尖间隙泄漏流动损失占涡轮级气动损失的30%[1],其流动形态、泄漏流与主流的掺混及泄漏流动与端壁二次流的相互作用是叶尖间隙泄漏损失的主要组成。开展涡轮叶尖间隙泄漏流动及其损失形成机理研究对于提高涡轮效率具有积极作用[2]。科研人员采用试验测量、数值模拟和理论分析方法开展了涡轮叶尖间隙泄漏流动特性研究。Tallman 等[3-4]采用3 维数值模拟方法研究了叶尖间隙泄漏流动形态及其对涡轮级气动性能的影响特性;Porreca 等[5]采用试验和数值方法研究了部分冠和全叶冠叶顶间隙泄漏流动特性,指出部分冠叶顶具有良好的气动性能并能够减轻动叶质量;Gier 等[6]试验测量和数值模拟了低压第3 级涡轮叶尖间隙泄漏流动特性,并对叶尖间隙泄漏损失进行总结,指出叶尖间隙泄漏与主流的掺混损失约占总损失的50%,叶尖间隙旁通损失和台阶损失大约各占总损失的20%;Pfau 等[7]基于涡轮级试验测量了叶尖迷宫密封泄漏流动与主流相互作用,并指出叶尖间隙迷宫密封泄漏流动改变动、静气流匹配进而造成流动损失;Rosic 等[8-9]采用试验测量和数值模拟的方法研究了涡轮动叶叶尖间隙和动、静腔室结构对涡轮级气动性能的影响,指出通过改进叶尖和腔室结构可以控制泄漏流动形态从而提高涡轮级的气动效率;Rosic 等[10]指出采用减少周向掺混方法可减少叶顶间隙泄漏损失;贾小权等[11]对比分析了叶冠和不带冠结构的涡轮气动性能,表明带冠涡轮比不带冠涡轮有着更好的气动性能,且泄漏量与效率呈反比关系;Palmer 等[12]采用试验测量和数值分析定量研究了叶顶间隙泄漏流动损失产生机理,为叶顶间隙流动损失的预测提供了分析工具;腾飞等[13]提出包含径向间隙、叶片叶尖端面轴向偏转角和周向偏转角在内的涡轮3 维叶尖间隙的概念,验证了3 维叶尖间隙特征参量对高压涡轮叶片尾缘裂纹的故障特征信息有良好的反映效果;李钰洁等[14]采用非定常数值方法计算了考虑叶顶间隙的多级轴流涡轮气动性能,表明叶顶间隙泄漏流动导致静叶对动叶温度波动幅值变大,间隙增大导致涡轮效率降低;左铭等[15]提出锯齿冠低压涡轮工作叶片叶冠防错位设计方法,有效地提高了带冠涡轮运行的安全性;栗尼娜[16]总结了叶冠间隙存在稳态扩展和异常扩展阶段,稳态扩展时间一般在100 h 以上,异常扩展时间在50 h 左右,为带冠涡轮叶片设计提供了参考。

目前涡轮叶尖间隙泄漏流动形态及其损失的研究大多针对高压涡轮级,而对于高负荷低压涡轮级叶尖间隙泄漏流动和损失产生机理的研究亟需开展。本文采用数值求解3 维Reynolds-Averaged Navier-Stokes(RANS)方程和SST 紊流模型的方法,对某型低压涡轮级动叶顶间隙泄漏流动形态及其对涡轮级气动性能的影响特性进行研究。

1 数值计算方法

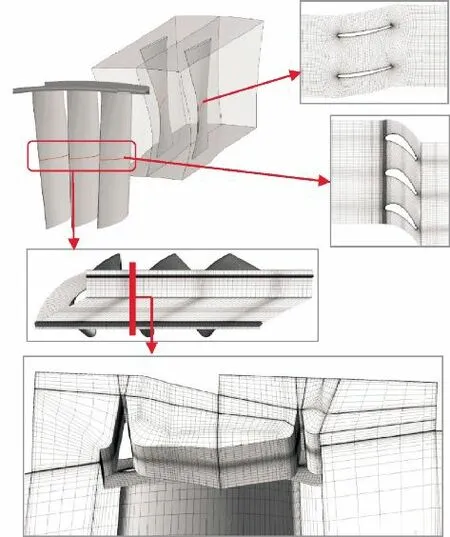

以某低压涡轮带冠动叶为模型开展数值方法可靠性验证。带冠动叶叶顶间隙气动性能试验测量的扇形叶栅试试验件如图1 所示。试验件包括进口整流叶片、试验叶片及测试测量装置。叶栅进、出口总压采用位移机构测量扇面数据,总压测量采用5 孔探针进行。试验测量的带冠动叶叶冠篦齿封严结构如图2 所示。图中,t 为叶顶间隙,是动叶叶顶叶冠篦齿与外机匣的最小间隙;定义t′为相对间隙,是叶顶间隙t 占叶高的百分比。当出口马赫数为0.67、t′=1.5%、2.0%时,数值计算叶栅总压损失系数沿叶高的分布。

图1 扇形吹风试验件

图2 带冠叶顶间隙和篦齿结构

总压恢复系数为

式中:Pt1、Pt2分别为叶栅进、出口总压。

采用NUMECA/IGG 生成的试验带冠叶栅的多块结构化计算网格如图3 所示。网格总数第1 层网格厚度为0.005 mm,对壁面处进行局部加密处理,叶片周期面采用径向与轴向1∶1 完全匹配网格,在叶冠容腔与主流通道交界处采用轴向与周向1∶1 完全匹配的网格,减小网格不匹配带来的插值误差,提高计算精度。2 种间隙下计算区域主流网格与间隙容腔网格相同,出口延长段为转子叶片2 倍弦长距离,以保证足够的回流区域。计算网格总数约为82万。采用ANSYS/CFX 求解Reynolds-Averaged Navier-Stokes(RANS)方程和SST湍流模型。进口根据试验测量工况给定的压力、温度和气流角边界条件,上、下端壁绝热无滑移,出口给定平均静压。

图3 计算区域网格

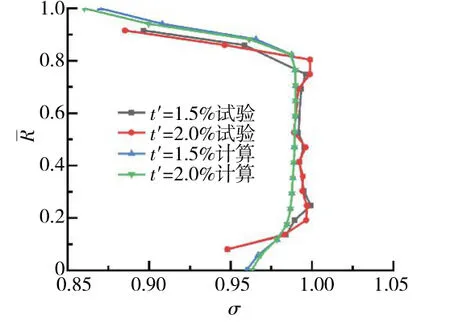

图4 试验叶栅总压恢复系数沿叶高分布

数值计算和试验测量的2 种间隙下叶栅总压恢复系数沿叶高的分布如图4 所示。从图中可见,总压恢复系数计算值与试验值吻合良好,验证了数值方法的可靠性。随着叶顶间隙增大,80%叶高以上区域总压恢复系数逐渐减小,且间隙越大,总压恢复系数骤降的区域增大,即间隙越大,叶尖区域的损失越大,高损失区对叶身的影响范围越大,而在80%叶高以下到叶根区域随间隙变化较小。这种损失变化较为直观地反映了叶尖间隙泄漏流与主通道流体掺混造成的损失。

2 低压涡轮级计算模型

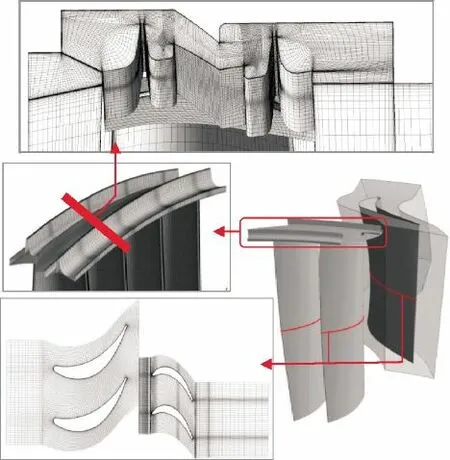

采用数值方法研究了动叶叶顶无间隙和3 种间隙(t'=0.5%、1.0%、1.5%)、出口马赫数为0.50~0.88时,单级涡轮气动性能和动叶叶顶间隙泄漏的流动特性,涡轮级参数见表1。带冠动叶叶顶间隙的单级涡轮级的计算网格如图5所示。单级涡轮级的静叶和动叶周期面和动叶主通道与间隙内网格采用1∶1 匹配方式,计算网格总数约为160 万。紊流模型采用SST 湍流模型,上、下端壁无滑移边界条件,进口给定总温、总压和气流角沿径向分布,出口给定平均静压和燃气工质,对设计点进行全3维数值计算。

表1 低压涡轮级参数

图5 带冠动叶叶顶间隙的单级涡轮级计算网格

3 结果分析与讨论

3.1 叶顶间隙对静压分布的影响

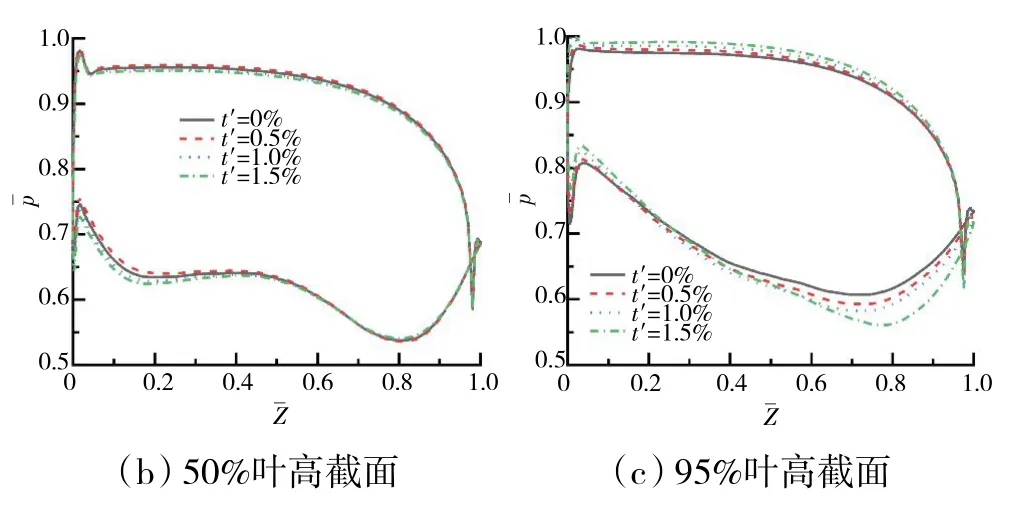

针对涡轮级出口马赫数为0.74 的工况下,无间隙和3 种动叶叶顶间隙下的动叶3 个典型截面的静压系数分布如图6 所示。图中纵坐标为无量纲相对静压,横坐标为无量纲相对轴向位置。

无量纲相对静压为

式中:P 为静压;PS为无间隙和3 种间隙下叶片进口最大静压。

从图6 中可见,带冠动叶叶顶间隙的泄漏流动对叶片静压分布的影响主要体现在95%叶高截面处,在近叶片的尾缘附近随着间隙增大,叶片盆背压力梯度增大,改变叶片尾缘附近的负荷,叶栅槽道内横向流动随之增强,这种横向流动的增强也带来了流动损失的增加。与高压转子叶尖横向流动相比,带冠转子间隙泄漏流动只能在动叶前、后压差的作用下从动叶前缘向尾缘泄漏流动,转子带冠结构很大程度减少了泄漏带来的损失。

图6 不同叶顶间隙下动叶不同截面处静压分布

3.2 叶顶间隙对动叶出口气流角的影响

4 种叶顶间隙下动叶出口轴向0.5 倍弦长处的出口气流角β2沿叶高(为相对半径)分布如图7 所示,涡轮级出口马赫数为0.74。由于带冠结构,动叶叶顶间隙泄漏流动沿轴向流动为主,对动叶出口气流角的影响主要集中在动叶近叶顶区域。带冠动叶顶间隙增大,动叶近叶顶区域的出口气流角逐渐增大,但增加幅度有限,主要原因是叶顶间隙轴向泄漏流动与主流掺混,不存在从压力侧向吸力侧的横向泄漏流动。

图7 不同叶顶间隙下动叶出口气流角沿叶高分布

为了研究动叶叶顶间隙泄漏流与主流沿周向的掺混程度,给出90%、70%和50%叶高处动叶出口气流角β2沿周向(为相对轴向位置)的分布,如图8 所示。从图中可见,在90%叶高截面处带冠动叶叶顶间隙的增加导致出口气流角增大的幅值大于70%叶高的;在50%叶高截面处,动叶叶顶间隙的泄漏流动对出口气流角的影响很小。可见叶顶间隙泄漏流与主流的掺混影响主要集中在近叶顶区域。

图8 不同叶顶间隙下动叶出口气流角沿周向分布

3.3 叶顶间隙泄漏流动

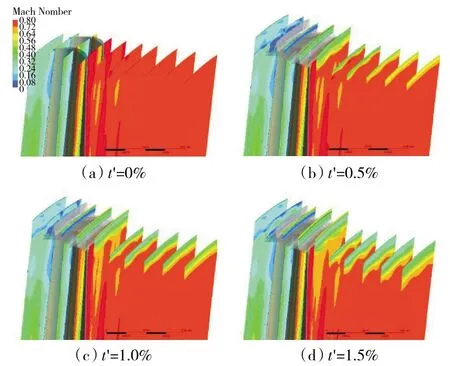

在不同间隙下带冠动叶沿轴向不同截面的马赫数如图9 所示。从图中可见,带冠动叶叶顶间隙内的泄漏流动处于低速范围,随着间隙的增大,间隙泄漏流动的尺度范围逐渐增大,同时动叶叶顶间隙泄漏流动在动叶尾缘处与主流掺混,随着间隙的增大,掺混区域逐渐增大,导致气动损失增加。

图9 带冠动叶沿轴向不同截面的马赫数

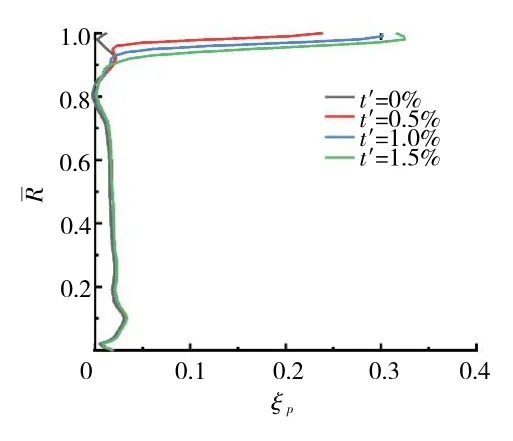

动叶总压损失系数为

式中:p*1、p*2分别为转子进、出口总压。

在不同叶顶间隙下的总压损失系数沿叶高的分布如图10 所示,4 种叶顶间隙下动叶出口总压损失系数如图11 所示。从图10 中可见,叶顶间隙对总压损失系数的影响主要集中在近叶顶90%叶高以上区域。随着间隙的增大,近叶顶90%叶高以上区域的总压损失系数逐渐增大。从图11 中可见,带冠动叶叶顶间隙泄漏涡形成的总压损失随着间隙逐渐增加,通道二次流形成的压力损失分布受到间隙泄漏的影响有小幅增强的趋势,可以忽略。带冠动叶叶顶结构有效地抑制间隙泄漏流动在近叶顶区域,因此不同叶顶间隙下的动叶中叶展及以下区域的损失分布基本相同。

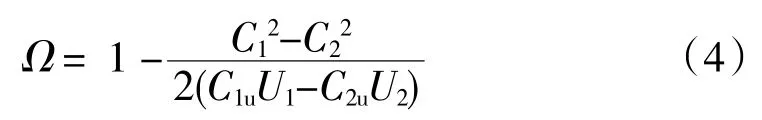

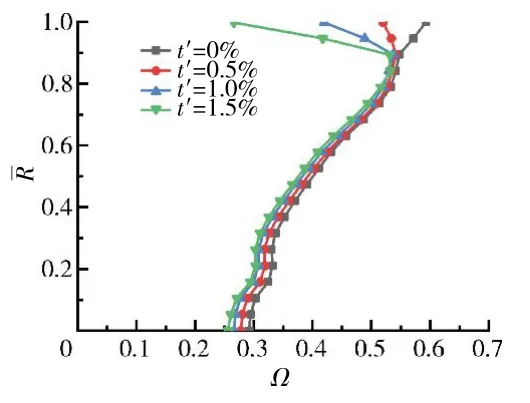

涡轮级运动反动度为

图10 不同叶顶间隙下动叶总压损失系数沿叶高分布

式中:C 为绝对速度;Cu为圆周速度;U 为切线速度;下标1、2 分别表示动叶进、出口。

图11 不同叶顶间隙下动叶出口截面总压损失系数

不同叶顶间隙下涡轮级运动反动度随叶高的变化曲线如图12 所示。从图中可见,在相同涡轮级膨胀比下,随着叶顶间隙的增大,涡轮级反动度减小,在90%叶高以上区域随着间隙变化明显,间隙增大反动度急剧减小。

图12 不同叶顶间隙下涡轮级运动反动度

带冠动叶叶顶不同间隙的2、3 维流线如图13、14 所示。

图13 不同叶顶间隙下带冠动叶2 维流线

图14 不同叶顶间隙下带冠动叶3 维流线

从图13 中可见,带冠动叶叶顶的篦齿结构导致叶顶间隙泄漏流动在叶顶与机匣的腔室内形成漩涡流动,3 种叶顶间隙下的叶顶与机匣腔室内的泄漏流动形态基本类似。泄漏流动在带冠叶顶篦齿封严结构作用下被有效抑制。

从图14 中可见,在叶冠容腔进口卷吸部分主流流体进入间隙容腔,经过2 道封严篦齿,在容腔内形成对涡和大小不同的旋涡,到达容腔出口,泄漏流体沿着外壁面向下游发展,并且与主通道流体掺混进行能量转换造成损失。带冠动叶叶顶间隙越大,泄漏流进入主流所占区域越大,对主流的影响范围越大,掺混均匀需要的距离越长,造成的损失也越大。

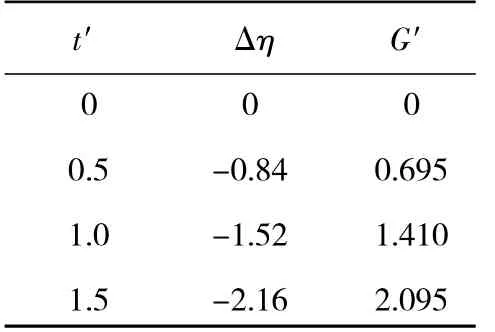

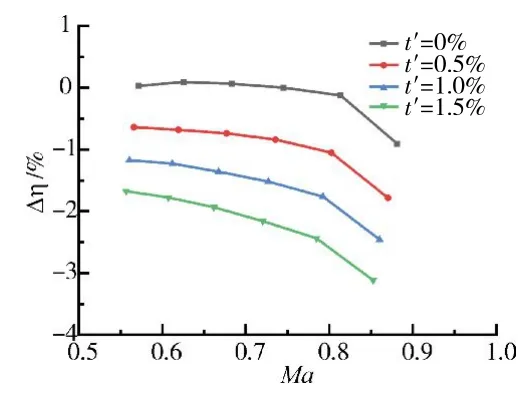

4 种叶顶间隙下涡轮级气动效率和叶顶间隙泄漏量的变化幅值见表2。其中,相对效率Δη 定义为效率变化占无间隙涡轮效率的百分比;相对泄漏量G′定义为泄漏量占进口流量的百分比。Δη 变化量与G′随着间隙的变化如图15 所示。随着相对间隙增大,相对泄漏量增加,效率降低,间隙每增大0.5,泄漏量增加约7%,由无间隙计算到考虑间隙计算,0.5%间隙使效率降低0.84%,随后间隙每增大0.5%,效率降低约0.66%和0.64%,即效率随着间隙呈近似线性变化。

表2 不同间隙下相对效率及相对泄漏量 %

图15 涡轮级效率及动叶叶顶泄漏量随间隙变化

3.4 不同出口马赫数时涡轮级气动性能

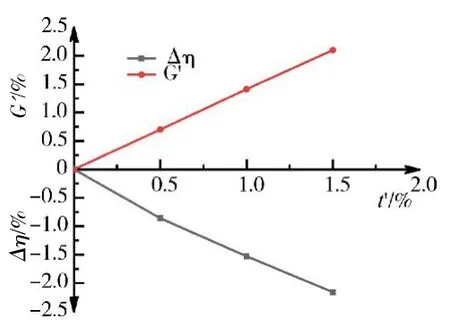

在不同间隙下涡轮级出口马赫数随着涡轮膨胀比л*的变化如图16 所示。从图中可见,随着膨胀比增大,涡轮级出口马赫数逐渐提高,在同一膨胀比下间隙越大,出口马赫数越低,随着膨胀比逐渐增大,间隙对膨胀比的影响逐渐增大。

涡轮级进口换算流量为

式中:Win、T*in、p*in分别为涡轮级进口流量、总温、总压。

涡轮级进口换算流量W 随着膨胀比л*的变化如图17 所示。从图中可见,随着膨胀比增大逐渐增大,且在同一膨胀比下间隙越大涡轮级进口换算流量越大,即随着间隙的增大,涡轮级流通能力提高,间隙每增大0.5%,换算流量约增加0.2%。

图16 涡轮级出口马赫数随膨胀比变化

图17 涡轮级进口换算流量随膨胀比变化

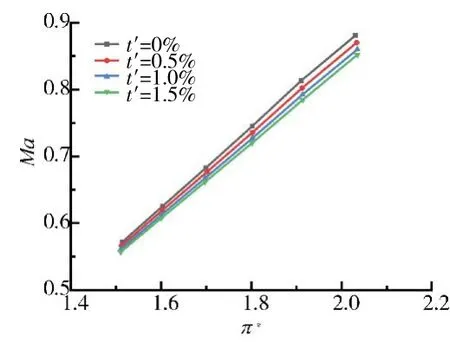

相对效率Δη 随着涡轮级出口马赫数的变化如图18 所示。随着涡轮级出口马赫数提高,在马赫数为0.57~0.80 范围内,无间隙状态效率基本没有变化,随间隙增大,效率随马赫数提高逐渐降低,间隙越大效率降低越显著;在马赫数高于0.8 后各间隙效率突降。

相对泄漏量随着马赫数的变化如图19 所示。从图中可见,随着马赫数提高,泄漏量增加幅度很小,间隙越小出口马赫数对泄漏量的影响越小,间隙越大泄漏量随着马赫数的变化梯度增大。

图18 涡轮级相对效率随出口马赫数的变化

图19 涡轮级相对泄漏量随出口马赫数变化

涡轮级出口气流角β2随着马赫数的变化如图20所示。从图中可见,随着马赫数提高,出口气流角β2逐渐减小,且间隙越大气流角减小梯度变缓;在相同马赫数时随着间隙增大出口气流角增大,马赫数越高间隙对出口气流角影响增大。

图20 涡轮级出口气流角随出口马赫数变化曲线

4 结论

本文研究了带冠动叶叶顶间隙对低压涡轮级气动性能的影响特性,得到以下结论:

(1)带冠动叶叶顶间隙的增大导致间隙泄漏量增加,同时叶顶间隙泄漏流动在动叶尾缘出口处与主流的掺混增加,导致气动损失增加。带冠动叶叶顶篦齿封严结构有效抑制了间隙泄漏流动,叶顶间隙泄漏流动对涡轮级气动性能的影响主要集中在近叶顶90%叶高以上。

(2)带冠动叶叶顶间隙每增大0.5%,泄漏量增加约0.7%,气动效率降低约0.6%。带冠动叶涡轮级的叶顶间隙泄漏量和气动效率降低与间隙近似成线性变化关系。

(3)在相同涡轮级膨胀比下,随着间隙增大,涡轮级反动度减小,对叶顶区域影响更大;随着膨胀比增大,出口马赫数和涡轮级进口换算流量增加,泄漏量变化较小;在一定的马赫数范围内,效率受马赫数的影响较小,当马赫数高于0.8 时,随马赫数提高效率降低明显。出口气流角随着马赫数提高而减小,间隙越大马赫数对气流角影响越大。