阀片顶开位移对往复压缩机气量调节效果影响研究

孙 旭,程贵健,李 强,于铁男,张进杰

(1.北京化工大学 高端机械装备健康监控与自愈化北京市重点实验室,北京 100029;2.中国石油大庆石化分公司炼油厂,黑龙江大庆 163711;3.北京化工大学 压缩机技术国家重点实验室压缩机健康智能监控中心,北京 100029)

符号说明:

k ——绝热指数;

φ——气体压力比;

Vh——气缸行程容积,m3;

ω ——旋转角速度,rad/s;

λ——曲柄连杆比;

V0——余隙容积,m3;

rcy——气缸半径,m;

rcrk——曲柄旋转半径,m;

h ——气阀阀片位移,m;

v ——气阀阀片速度,m/s;

Mv——气阀阀片质量,kg;

β ——推力系数;

ps——吸气压力,Pa;

pd——排气压力,Pa;

pcy——气缸内气体压力,Pa;

Vcy——气缸容积,m3;

Ap——气阀阀片受力面积,m2;

K ——气阀弹簧刚度,N/m;

αsvAsv——吸气阀瞬时有效阀隙面积,m2;

αdvAdv——排气阀瞬时有效阀隙面积,m2;

ka——调节系数;

Z ——气阀弹簧数量;

Ts——吸气温度,℃;

Td——排气温度,℃;

F ——强制作用力,N;

H0——气阀弹簧的预压缩位移,m;

B ——换热系数,跟冷却水的流率和温度有关,J/(m2·s);

θ ——曲柄转角,(°)。

0 引言

采用部分行程顶开进气阀的气量调节方式,相对于变频调节和余隙调节具有调控范围宽、调控精度高、节能效果好等优点,是目前往复压缩机主流的排气量调节方式。MACHU等在20世纪90年代就已经做过相关研究,并探讨了这种调节方式的可行性[1],奥地利的贺尔碧格和国内的西安交通大学、浙江大学以及合肥通用机械研究院等单位均开展了相关技术研究,并相继开发了不同的气量调节系统。

目前,奥地利贺尔碧格公司研发的HydroCOM无级气量调节系统,以及浙江环天公司的环瑞HRCS无级气量调节系统应用最为广泛。往复压缩机在安装了这种调节系统后,需要进行结构改造并增加机械执行机构,从而精确控制气阀的工作方式。在这种工况下,气阀的运动与气量调节的效果受机械、液压参数影响显著。Spiegl等[2]首先提出气阀在气量调节工况下的改造形式,并对其相应的物理特性进行了测试;唐斌等[3]对往复压缩机进气阀在无级气量调节过程中的动态特性进行了分析研究,建立了相关的动力学模型;Michal等[4]对气阀建立了相关的动态模型来研究气阀密封性对压缩机的影响;包彬彬等[5]对不同工况下的往复压缩机气阀运动与冲击信号进行了建模分析;刘广彬等[6]对于气量调节工况下,气阀瞬态特性与压缩机气量的相互影响进行了研究。实际气量调节系统运行中,经常存在回流效果不良导致机组节能效果不佳等问题,而气阀回流状态下阀片顶开位移对气量调节及其节能效果具有直接影响。

本文针对实际气量调节系统工作过程中存在因回流不良导致调控准确性差的问题,为了探究气阀回流时阀片顶开位移变化与压缩机气量调节与节能效果之间的关系,进行气量调节工况下往复压缩机的数值模拟,得到了阀片顶开位移和动态压力之间的关系,进而采用液压执行机构的仿真模拟,获得了阀片冲击阀座的冲击速度及执行机构回撤速度的变化规律,为工程上进行气量调节系统改造,完成执行机构设计奠定了基础。

1 研究对象与仿真模型

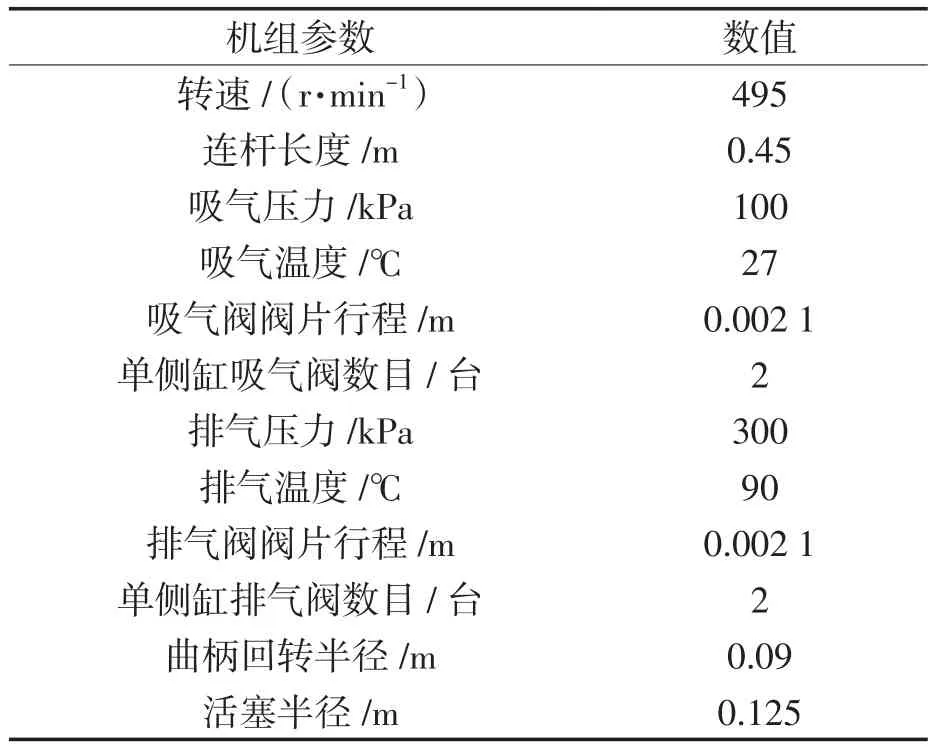

本文研究对象为一台2D型往复压缩机,如图1所示。该机组关键参数见表1。

图1 2D型往复式压缩机

表1 2D型往复式压缩机组参数

在气量调节系统中,进气阀阀片受机械压叉强制力的作用。压叉对气阀的顶开位移直接影响回流过程的通流面积,进而影响气量调节的效果。进气阀的物理模型如图2所示,图中预留间隙代表的是在回流阶段阀片距离升程限制器的距离,顶开间隙代表的是在回流阶段,阀片距离阀座的间隙,气阀的有效通流面积取决于顶开间隙。当阀片行程一定时,预留间隙越小,顶开间隙越大,气阀回流时其通流面积也就越大。

图2 气阀与卸荷器装配

1.1 气阀运动数学模型

对加装了无级气量调节系统的机组,当负荷低于100%时,由于部分行程顶开进气阀的工作原理,在吸气与压缩过程之间将新增一个回流过程,因而气量调节工况下的往复压缩机工作循环及其数学模型发生改变。

在建立数学模型之前,提出如下假设[7]:(1)吸气阀为自动开启阀,气阀在开启过程中不受执行机构的影响;(2)排气阀和吸气阀阀片的运动是一维的;(3)气体流过阀隙是理想气体的一维流动,且为绝热过程;(4)气缸与外壁冷却水进行换热,模拟为间壁式换热器,其换热系数为B。

1.1.1 膨胀和压缩过程

膨胀和压缩过程由于气阀的全部关闭,不考虑活塞泄漏,气缸处于完全封闭状态,则缸内气体的动态压力方程为:

1.1.2 吸气过程

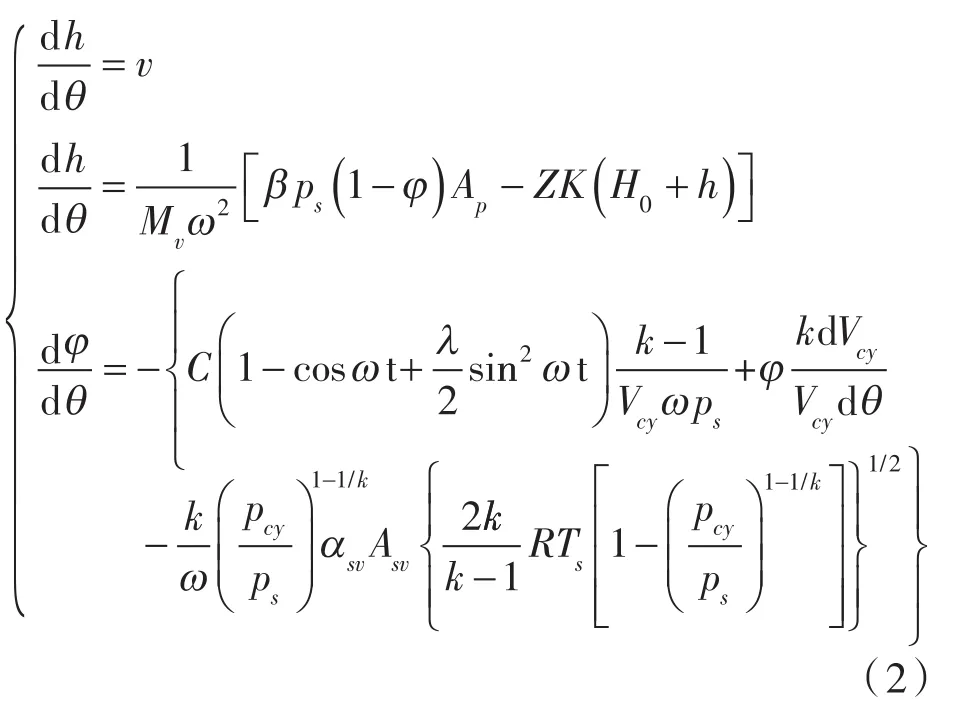

吸气阀开启时,气量调节系统不施加动作,因此吸气阀以自动阀方式工作,阀片在气体力和弹簧力的作用下完成打开和关闭动作,其动作特性可以用改进的自动阀理论模型,则吸气阀片的运动微分方程组为:

在吸气过程结束后,由于执行机构强制力的作用,吸气阀被强制保持开启状态,气缸内的部分气体回流,当活塞运动到执行机构撤回的相位时,执行机构撤回,吸气阀关闭,回流结束。改进排气过程缸内气体的动态压力方程得到回流过程缸内气体的动态压力方程,如下式所示:

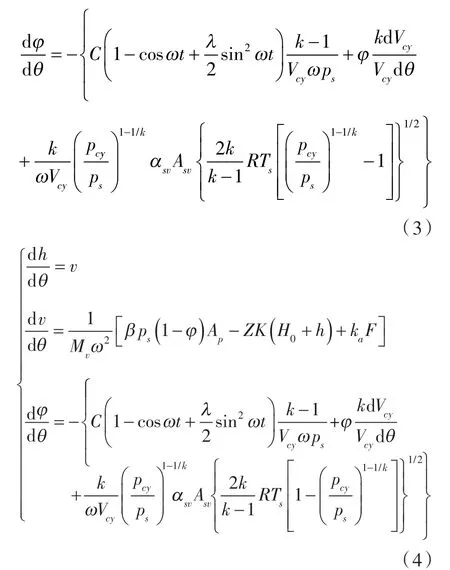

活塞反向后,在强制作用力作用下,吸气阀阀片运动的微分方程组为:

回流阶段,当阀片未达到指定位置时,阀片处于自动阀撤回,此时调节系数ka为0,当阀片到达指定位置时,此时ka为1,阀片受到强制力作用保持开启,回流间隙则取决于阀片回撤行程,即顶开间隙。当执行机构撤回后,回流结束吸气阀关闭,恢复自动阀的状态,其阀片的运动微分方程组与式(2)相同。

1.1.3 排气过程

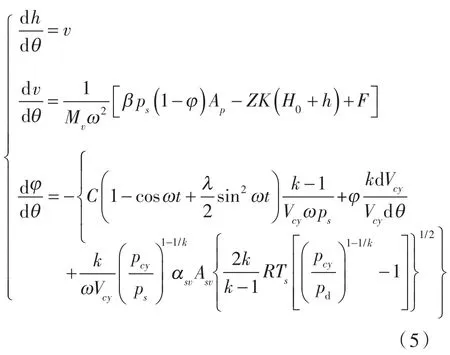

气量调节系统的加装并没有改装排气阀,气阀的开启和关闭都属于自动阀,则根据自动阀原理,排气阀的阀片运动微分方程组为:

计算的初始条件为h=0,v=0,φ=0,以排气结束为初始模拟点,此时活塞相位为0。气阀动作边界条件是h=h1,h1为阀片的位移,此时发生一次碰撞;当活塞反向,阀片回撤,边界条件为阀片顶开间隙H,此时发生一次碰撞。根据反弹的原理,取反弹系数为0.2~0.3[8]。利用4阶龙格库塔分别求解上述微分方程组,以获得阀片运动状态以及缸内气体压力仿真数据。

1.2 液压系统仿真模型

基于气量调节系统的液压原理,构建如图3所示的仿真模型。机械压叉的运动受控于液压系统,在液压力与运动位移双重影响下,机械压叉运动情况决定了回流效果。因此,进行液压-机械联合仿真,获得机械压叉运行及回流效果模拟结果,对往复压缩机气量调节系统优化改进具有重要作用。

图3 气量无级调节系统液压-机械系统模型

执行机械结构参数确定后,通过控制其行程可以改变阀片顶开间隙,同时也可影响阀片的撤回速度。由于数学模拟采用的执行机构瞬时撤回,阀片撤回速度处于自控状态,将液压仿真中模拟机械机构得到的撤回速度和数值模拟相比较,可得知阀片的实际撤回状态。采用AMESim液压工作平台建立单一的执行机构的模型,并对模型做出了如下简化:(1)不考虑液压系统的热效应的影响;(2)电磁阀的控制信号由方波发生器给出;(3)管路中的流体阻力损失被忽略;(4)执行机构的动作部分由质量块替代;(5)对于系统的溢流阀、单向阀、过滤器等部件都可以用AMESim液压库里的简单元件模型来替代[9]。

2 结果与分析

2.1 顶开间隙与压力之间的关系

气量调节工况下压力损失如图4所示,图中Ps为名义吸气压力,S1为吸气过程造成的压力损失,S2为回流过程产生的压力损失,A1点的压力值为1.11 MPa,A2点的压力值为0.97 MPa,因此从图可以看出,回流时的压力会比进气时相对与名义进气压力要偏大。由于气阀的回流间隙改变后,气阀的有效通流面积将会随之发生变化,而回流阻力主要受到有效通流面积的影响,这种回流阻力不仅会使压缩机在回流结束气缸内压力发生变化,而且还会因为存在气体阻力从而造成压缩机多做气体功。

图4 气量调节工况下压力损失

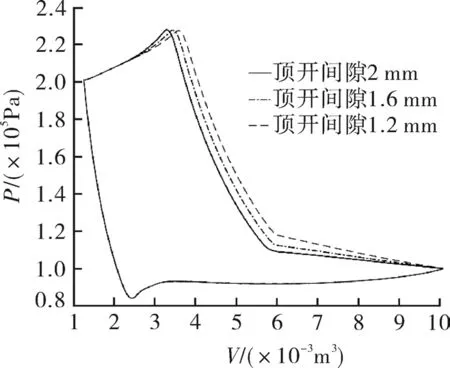

从图5中可看出,随着顶开间隙的不断减小,回流的通流面积同步减小,气阀在回流时的气体阻力不断增加,使得气缸内压力在回流结束时不断增加。由于顶开间隙的不断减小,阀片回撤的距离缩短,当执行机构的撤回后,阀片所需的撤回时间变短,回流结束的时间提前。

图5 不同顶开间隙时往复压缩机示功图(50%负荷)

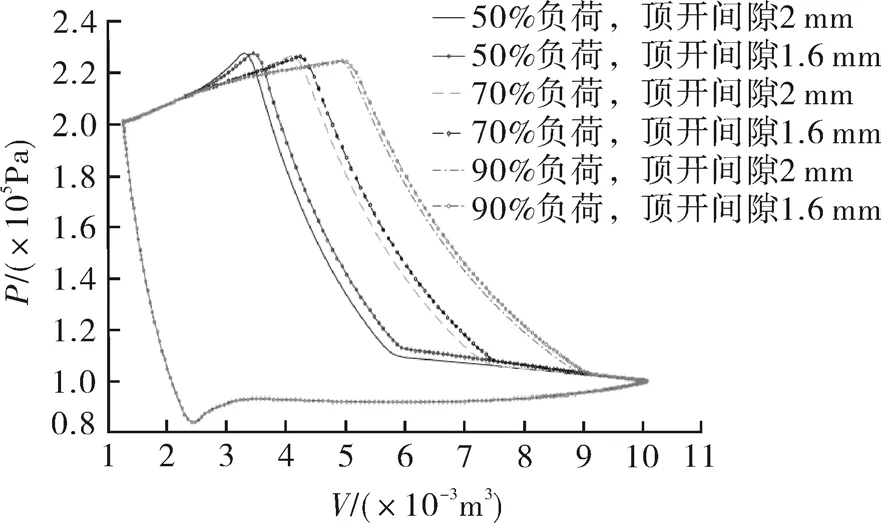

当负荷越低时,进气阀关闭的相位越滞后。由于气体回流速度不同,压缩机处于不同负荷时,示功图的变化也将不一样。如图6所示,当处于同一顶开间隙时,随着压缩机的负荷不断降低,回流时气缸内最高压力在不断升高,示功图的面积增加比例不断增加。

图6 同一预留间隙不同负荷工况下往复式压缩机示功图

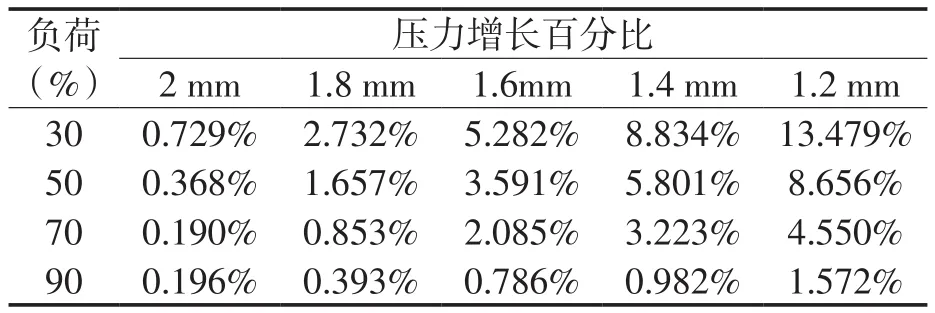

本文分别模拟了顶开间隙在 2,1.8,1.6,1.4,1.2 mm工况下的往复压缩机的工作状态,如表2所示。可看出在同一负荷下,随着顶开间隙的不断减小,回流结束时缸内压力增长的百分比不断增加,而且随着负荷的降低这种增加会更加明显,最高可达到13.479%。

表2 回流结束时缸内压力增长百分比与负荷及顶开间隙关系

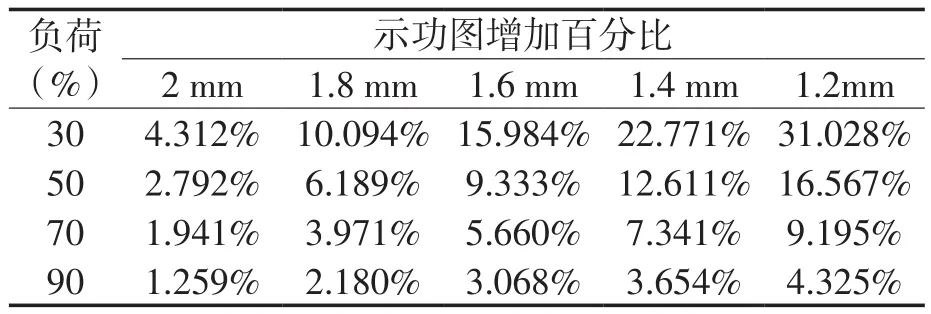

如表3所示,在同一负荷下,随着顶开间隙的减小,示功图面积增加的百分比不断提高,其根本原因由于顶开间隙的减小造成回流间隙不断降低,气阀在回流时有效通流面积因回流间隙降低而不断减少,造成回流阻力不断增加,使得往复压缩机在这个阶段对气体做功,从而使得功耗的不断提高,最高达到了30%左右。

表3 示功图增加的百分比与负荷及顶开间隙的关系

2.2 顶开间隙与阀片回撤速度的关系

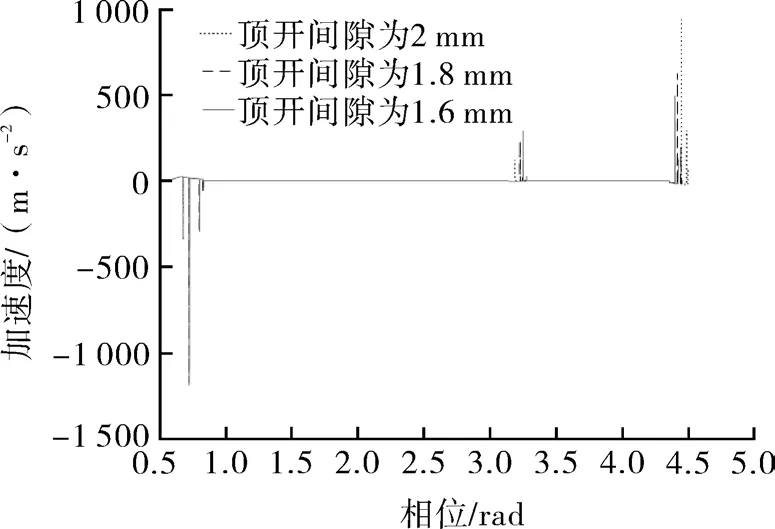

利用所建立的数学模型模拟阀片在气量调节工况下的运动状态。为简化模型,忽略执行机构的运动状态,假设执行机构瞬间撤回,不影响气阀的正常自控关闭。从图7可以看出阀片撤回时的加速度随着顶开间隙的减少而不断降低,反映出阀片所受合力降低。从图8可以看出,阀片冲击阀座的速度随顶开间隙的减少不断降低。

图7 70%负荷下,不同顶开间隙时阀片的加速度

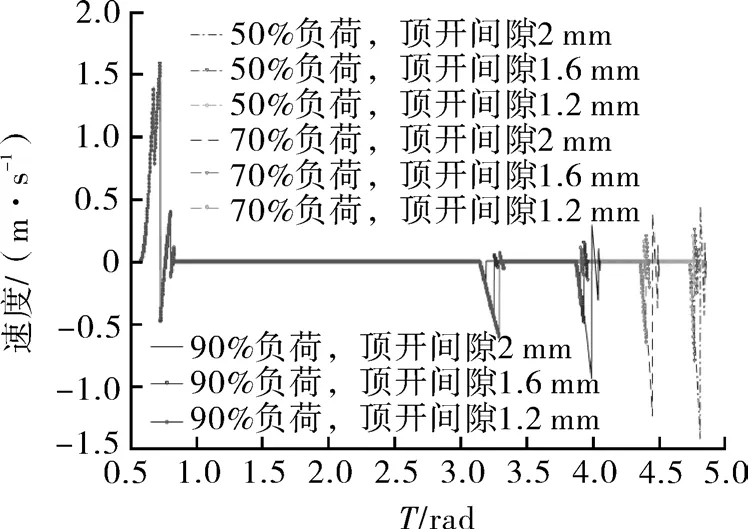

图8 同一间隙不同负荷工况下气阀阀片速度

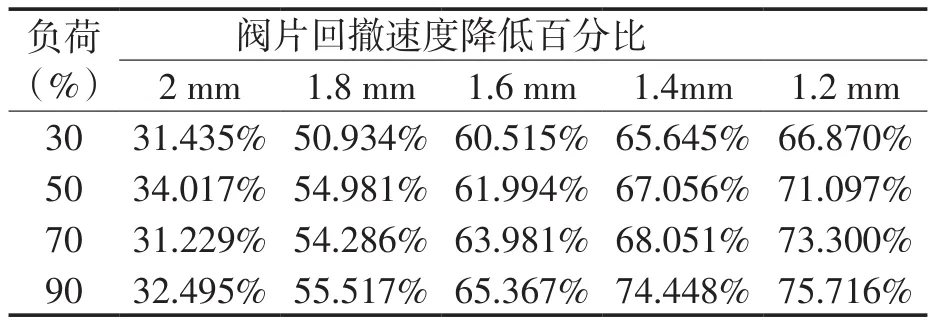

根据表4的统计结果可知,阀片冲击阀座的速度降幅在30%~80%,而且随着负荷的降低,降低的幅值在不断减小。往复压缩机安装气量调节系统后,进气阀由于进行了执行机构的改造,实际运行中阀片撤回将出现2种工况:(1)执行机构撤回的速度小于阀片回撤速度时,阀片撤回速度将由执行机构的速度来决定。(2)执行机构的撤回速度大于阀片回撤速度时,阀片的撤回速度将由自身的运动参数决定。

表4 阀片冲击阀座速度降低的百分比与负荷及顶开间隙的关系

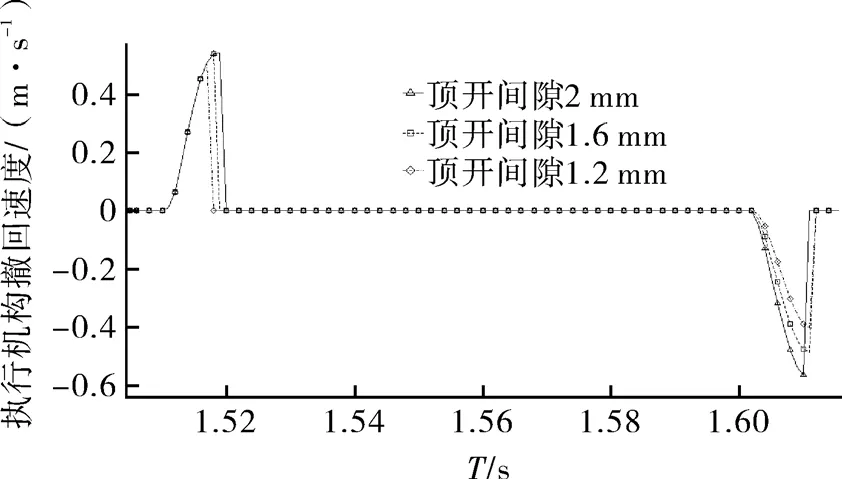

为了解决数学模型仿真的不足,在液压模型中,执行机构的撤回速度随顶开间隙改变而变化。模拟结果如图9所示,执行机构速度随着顶开间隙不断降低,其撤回速度也在不断降低。为获得阀片运动实际状态,对比图8,9,以1.6 mm顶开间隙为例,可看出:(1)在50%负荷以下时阀片速度大于执行机构速度,阀片冲击阀座的速度则取决于执行机构;(2)在50%负荷以上时由于自身速度比较小,阀片冲击阀座的速度则取决于阀片的速度。从图中可看出其他顶开间隙也具有相似的特征。

图9 顶开间隙与执行机构撤回速度的关系

3 结论

(1)随着顶开间隙的不断减小,通流面积不断降低,使得压缩机在回流过程中回流阻力不断升高,因此回流结束时气缸缸内压力不断升高;

(2)由于回流阻力的增加,使得往复压缩机回流过程中活塞会对气体多做功以克服阻力,示功图面积会不断增加,压缩机的功耗也会随之增加。

(3)由于顶开间隙的存在,阀片撤回时速度会随着顶开间隙的降低而不断下降,阀片冲击阀座的速度同步下降,减少了阀片因冲击疲劳造成的损伤,延长了寿命;

(4)执行机构的运动速度随着位移的降低不断降低。当负荷较低时,阀片撤回跟随执行机构;负荷较高时,阀片的撤回为自控运动。

本文揭示了气量调节系统工作特征,为气量调节系统执行机构优化设计奠定了基础。