滑片式压缩机动态功耗测试及影响因素研究

胡立志 ,何泽银 ,2,彭艳蓉 ,柴红阳 ,李德江 ,刘红梅 ,曹昱坤

(1.重庆建设汽车系统股份有限公司 重庆市汽车热管理系统工程技术研究中心,重庆 400052;2.重庆交通大学 机电与车辆工程学院,重庆 400074)

0 引言

压缩机被广泛应用于汽车工业、石油炼制、气体输送等行业,是一种通过压缩气体来提高气体压力,将机械能转变为气体势能的机械。作为能量转化结构,压缩机功耗不容忽视。目前,全国空气压缩机功耗占总发电量的9%~10%,制冷与空调装置的运行所消耗电量已占我国年发电量的近25%,其中压缩机功耗占比较高[1-2]。

随着汽车工业高速发展,作为汽车空调系统的核心部件压缩机,将拥有更为广阔的市场应用空间。然而,目前汽车空调系统占整车功耗的9%,而压缩机功耗占汽车空调功耗约39%,压缩机作为单一部件功耗占比较大[3-11]。此外,在车辆运行中,压缩机常处于多激励、变工况条件,致使功耗波动较为剧烈。

目前国内外研究者在压缩机功耗方面开展了大量研究工作,张瑜等[12-13]研究了进气温度对压缩机总能耗的影响规律,发现降低进气口温度可有效降低功耗;杨忠亮[14]分析了螺杆式空气压缩机的能耗损失,并提出了有效的节能途径;王满等[15-16]分析了压缩机吸、排气阀的功耗损失情况,并进行了气阀功耗优化;卢迪等[17]建立了往复压缩机的能量损耗模型,结果表明一级进气压力对往复压缩机能耗影响最为显著;彭庆红等[18]基于仿真法分析了转速对电动车热泵空调系统性能的影响规律,为实现空调系统的智能化节能提供了参考;王晓燕等[19]研究了变工况运行下制冷压缩机功率消耗的关联规律,提出了压缩机功耗与吸、排气压力间的定量关系式;Lee等[20]研究了两级旋转压缩机的功率损耗情况,其功耗较旁路型得到有效降低;Bianchii等基于试验法分析了滑动叶片旋转压缩机的摩擦功率损耗情况[21]。

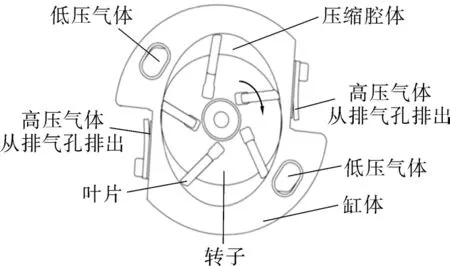

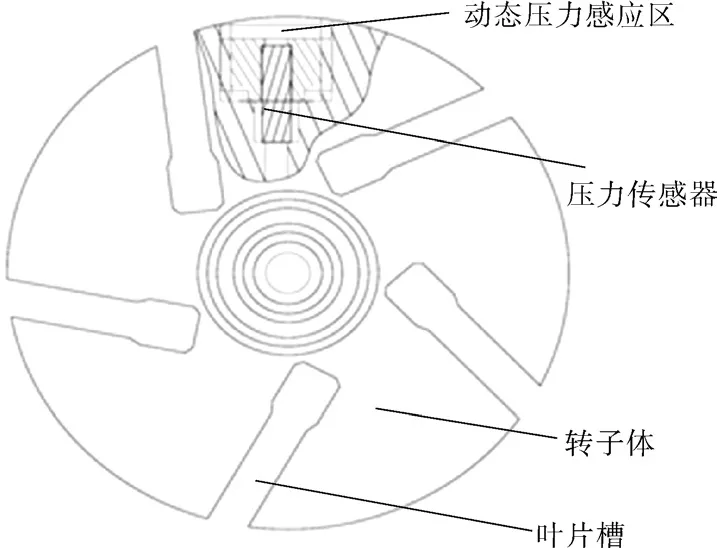

滑片式压缩机作为车辆常用的制冷设备,其主要结构为带有叶片槽的转子、叶片、具有特定型线的缸体等结构组成,如图1所示。滑片式压缩机工作时,叶片槽内回油通道在叶片和槽间形成供油通道,提供背压力及润滑油液,保证叶片与叶片槽、叶片与缸体、叶片与前后端板间形成油膜,减少摩擦,形成间隙密封。叶片受到离心力和背压的作用伸出叶片槽滑槽,形成数个密闭压缩腔,随着旋转,压缩室的体积逐渐减小,达到增大气体压力的目的。

图1 滑片式压缩机结构示意

滑片式压缩机作为空调系统的核心零部件,具有重量轻(约12 kg),尺寸小巧(约长20 cm、直径12 cm),结构紧凑的结构特点,被广泛应用于汽车工业中。然而,压缩机工作过程中存在高压(0~4 MPa)、高温(20~200 ℃左右)、高转速(约1 000~10 000 r/min)、交变运行条件、动态激励源多等特点,致使汽车空调压缩机功耗测试也较为困难,在不同使用工况下影响压缩机功耗的动态参数不能被清晰准确的测量出来。目前较多压缩机产品被应用到车辆量产化前,标定压缩机油耗的工况多为稳态工况,实际压缩机功耗为动态功耗。因此,开展汽车空调滑片式压缩机动态功耗定量评估及影响因素分析,对压缩机功耗测试及节油等方面具有重要的工程应用价值。

1 滑片式压缩机动态功耗预估

以某车用制冷滑片式压缩机为分析对象,该压缩机为5叶片的双压缩腔体结构,对其动态功耗进行预估与分析,结构如图1所示。

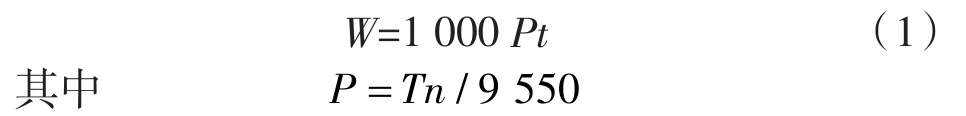

根据旋转机械做功原理,对滑片式压缩机功耗进行动态预估:

式中 P ——压缩机消耗功率,W;

t ——压缩机工作时间,s;

T ——压缩机转子轴扭矩,N·m;

n ——压缩机转速,r/min。

压缩机运行时,影响其动态功耗的主要参数为压缩机动态扭矩T、压缩机转速n、压缩机运行时长t等3个主要影响因素。其中,压缩机转速n和运行时长t可以通过车辆外部实际运行情况进行控制与优化功耗;影响压缩机扭矩T波动因素较多,主要包括气体压缩阻力、润滑油压降、机械摩擦阻力等。由于压缩机是汽车用输入型动力机械,功耗随着使役条件变化而波动很大,因此本文基于上述关系式,开展动态试验测试可以有效预估压缩机功耗。

1.1 动态功耗测试系统搭建

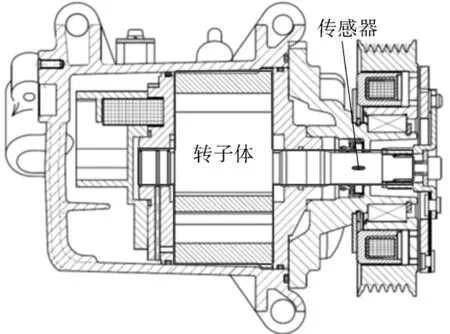

由于滑片式压缩机为单主轴输入结构,因此可直接在压缩机主轴上开孔并布置传感器进行扭矩测试,如图2所示。

图2 滑片式压缩机动态扭矩测试系统

试验时,借助主轴斜向45°剪切应变表征主轴扭矩变化所对应扭矩数值的传递关系。试验时,压缩机转速范围800~6 000 r/min;压力范围0~3.0 MPa;温度范围 -20~150 ℃;运转一周吸排气10次;扭矩传感器测试最高频响范围为1 536~2 400 Hz。考虑实际工作环境耐受条件,高温耐压密封良好的传感器采集系统是最佳的选择,故采用主轴预装传感器的实施方案,即在图2所示位置打孔,并掩埋传感器。

压缩机压缩腔压力参数动态测试时,可以通过在压缩机转子体内植入微型压力传感器对压缩容腔进行直接测量,根据压缩腔内的压力变化来表征吸气、压缩做功时压力波动情况。压力传感器频响与扭矩测量要求相同,图3示出了压力测试时传感器布置位置。

图3 压力传感器布置位置

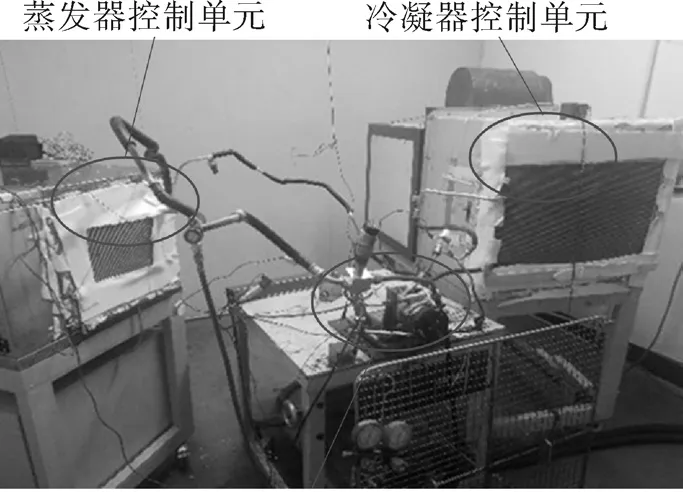

搭建一套基于滑片压缩机循环工作的试验测试平台,主要包括蒸发器负荷控制单元、冷凝器负荷控制单元、压缩机台架及系统管路等部分,如图4所示。该设备对压缩机的吸排气压力、吸气温度、压缩机转速均有控制功能,能根据实际使用状态下的受役条件进行准确控制,使压缩机在稳态,暂态等运行过程工况下工作,同时开展压缩机性能、使役参量测试评价。

图4 滑片式压缩机动态压力测试工作平台

1.2 试验测试结果分析

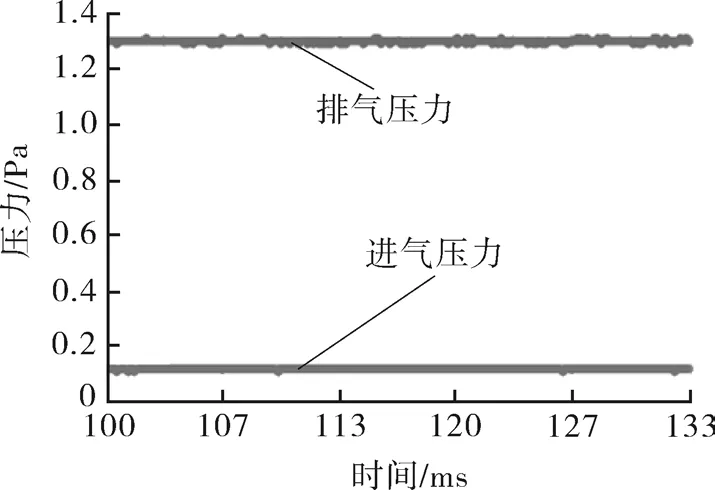

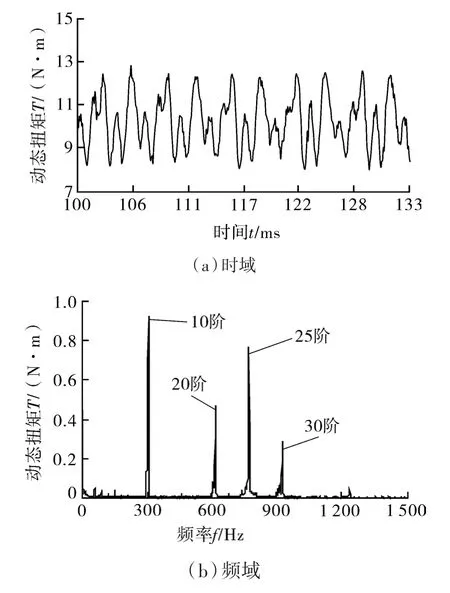

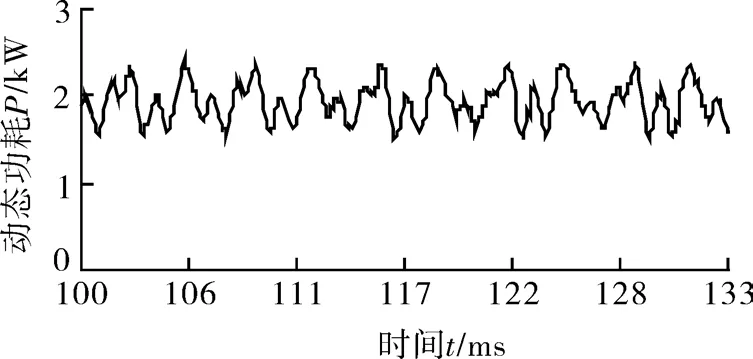

试验时,压缩机进口压力Ps为0.150 MPa,排气口压力Pd为1.14 MPa,试验运行转速为1 800 r/min。记录压缩机吸气压力、排气压力、压缩机动态扭矩等动态参数,如图5,6所示。

图5 压缩机进、排气压力

图6 压缩机动态扭矩

图7所示为压缩机动态功耗曲线。由图可知,动态功耗波动范围为1.50~2.42 kW;分析动态扭矩特征及影响因素,合理控制动态扭矩波动,可有效降低压缩机的动态功耗。

图7 压缩机动态功耗曲线

2 滑片式压缩机动态功耗影响因素分析

2.1 进排气压力对动态功耗的影响规律

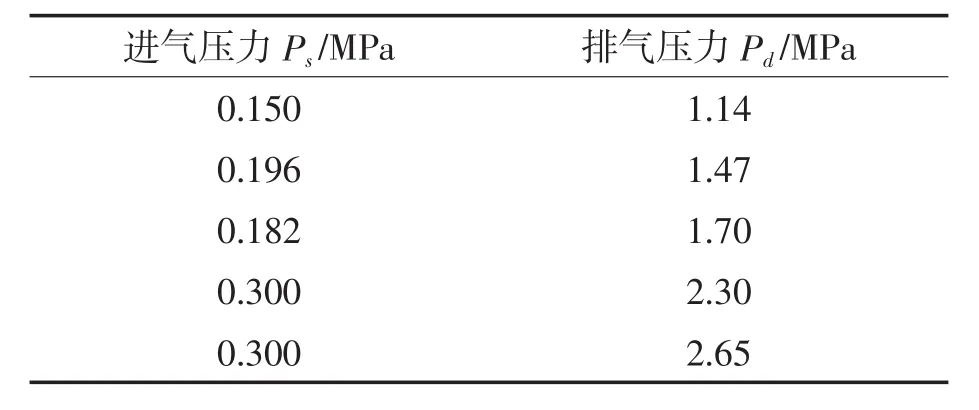

为研究进、排气压力Ps,Pd对动态功耗的影响规律,分析了转速为1 800 r/min时,不同进、排气压力下压缩机动态扭矩波动规律。表1给出了不同进排气压力参数。

表1 不同进、排气压力参数

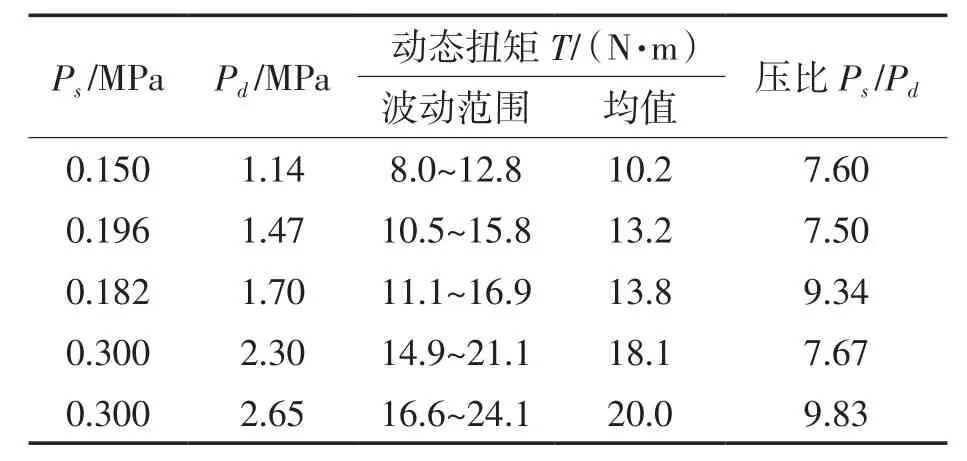

在试验台上测试不同进排气压力下压缩机动态扭矩波动范围,见表2。

表2 不同进、排气压力下压缩机动态扭矩波动规律

由表可知,进气压力与扭矩均值的相关系数为0.97,排气压力与扭矩的相关系数为1,压比与扭矩均值的相关系数为0.32;出口压力对扭矩影响较进气压力大,压比对压缩机扭矩影响较小,主要是由于排气过程中,存在气体与排气阀门结构间耦合效应,故排气压力对动态功耗影响较大。

2.2 转速对动态功耗的影响规律

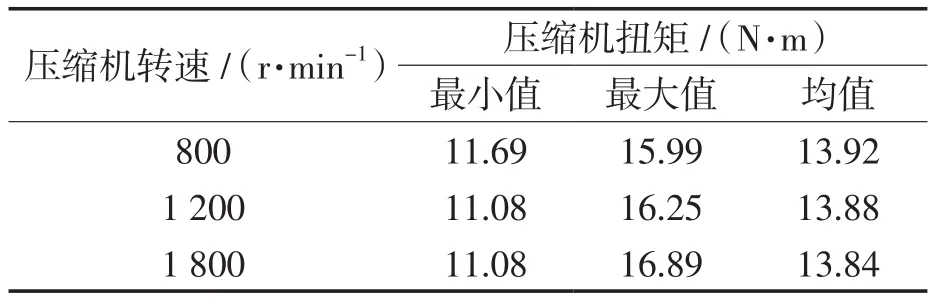

为研究不同转速对动态功耗的影响规律,分析了进、排气压力Ps,Pd分别为0.182,1.70 MPa时,不同压缩机转速下动态扭矩波动规律。表3给出了不同转速下压缩机动态转矩均值及波动范围。

表3 不同转速下压缩机动态扭矩波动规律

分析可知,随着转速增加,波动范围增大,但动态扭矩均值呈降低趋势,主要是因为低转速下压缩效率低,同等排气压力条件下受压缩机阀片组的影响的动态扭矩峰值更多,反映在工作特征上就是低速时单个压缩基元可以多次排气,从而做功增加,导致扭矩有微增表现。

为研究转速变化过程中,压缩机动态转矩波动规律,测试了压缩机转速由800 r/min加速至4 000 r/min(加速的速率为25 r/s)过程中,压缩机动态扭矩,进、排气压力脉动频率分布特性,如图8~10所示。

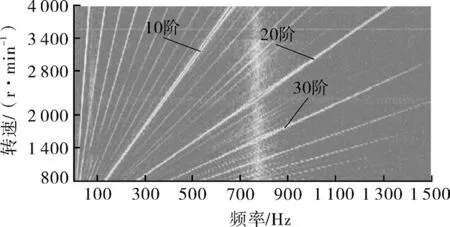

图8 压缩机动态扭矩频域云图

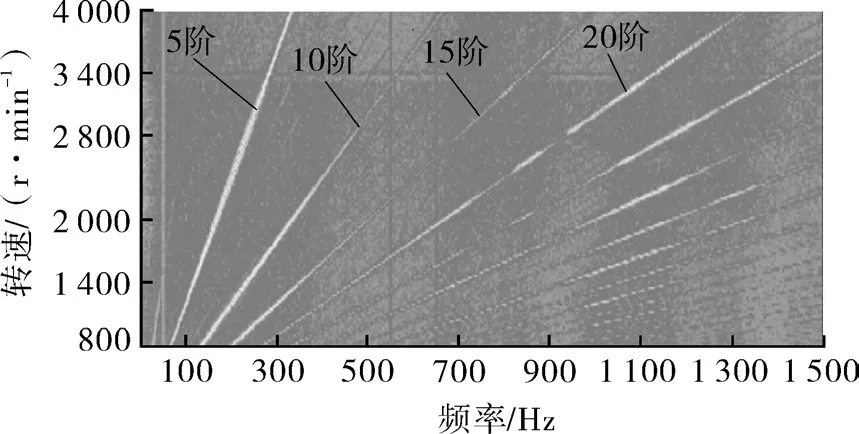

图9 压缩机进气压力脉动频域云图

图10 压缩机出气压力脉动频域云图

扭矩作为功耗影响的主要因素,压缩机转速从800~4 000 r/min加载过程中,动态扭矩变化频域图可知,轴扭转峰值出现在压缩机的10/20/30/40阶次压缩激励共振频率处,将加剧动态能量耗散;动态扭矩频谱分析可知,存在明显共振带,后续可合理设计结构参数,避免出现共振问题。

3 结论

(1)提出了通过动态参数测量的滑片式压缩机动态功耗预估方法,自制并搭建压缩机动态功耗测试系统,研究压缩机吸气压力、排气压力、压缩机动态扭矩等动态参数分布规律。

(2)滑片式压缩机出口压力对扭矩影响较进气压力大,压比对压缩机扭矩影响较小;随着转速增加,波动范围增大,但动态扭矩均值呈降低趋势;从800~4 000 r/min加载过程中,轴扭转峰值出现在压缩机的10/20/30阶次压缩激励共振频率处,产生了轴系的振动扭矩恶化,将加剧动态能量耗散,同时亦会产生压缩机的振动噪音问题;研究结果可为产品设计阶段调整轴系扭振频率或强化抗扭振的冗余结构设计,尽早规避或控制产品设计风险提供指导。

(3)所测试的滑片式压缩机扭矩、转速、压缩腔压力及排气口压力等动态工作特性参量可直接指导压缩机产品设计的精准优化。如降低过压缩优化压缩效率;排气口气阀弹力特性曲线优化;压缩机缸体型线优化;缸体排气口结构调整等设计环节;分析滑片式压缩机启停阶段的动态特性可优化压缩机的离合器启动瞬时扭矩,指导压缩机离合器优化选型,改善压缩机启动时对发动机造成动力冲击影响,降低压缩机频繁启停过程中的车辆燃油消耗,满足车辆驾驶的舒适性、提高车辆使用的经济性。

(4)通过对滑片式压缩机的动态功耗预估研究,其实验方法可广泛应用于其它类型压缩机,对小型旋转机械的探测技术手段有了创新和实践,推动全行业的功耗精细化控制技术发展有着重要的工程应用价值。