基于STM32的多轴速度控制系统

巢 云,马鑫金

(1.三江学院电子信息工程学院,江苏南京 210012;2.南京理工大学自动化学院,江苏南京 210094)

0 引言

目前国内多轴速度控制系统可以分为两类:以单片机为核心的低速、低精度控制系统[1];以高端PLC为核心的运动控制器。随着多轴速度控制器应用范围变广[2],以上两种已经不能满足工业的需求。

为开发一种高速高精度的多轴速度控制系统,设计高速光耦电路和多路高速输出电路,并可以用CAN通讯接口控制多路被控对象[3],利用补偿参数算法和七段S型曲线速度反馈控制速度,可以提高执行电机的响应速度和精度。

1 多轴控制器系统结构

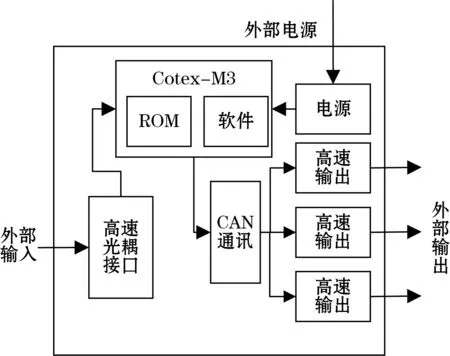

为提高速度控制系统的响应速度,用处理速度更快的处理器,采用Cotex-M3 内核的STM32处理器,系统硬件频率可以达到72 Mbits/s,而且内部拥有丰富的高速接口和内存空间,可以用来执行更加复杂的补偿算法及速度反馈程序[4]。本速度控制系统的整体结构如图1所示,外部输入信号是高低电平信号,经过内部6N137组成的高速光耦电路后被控信号进入处理器,经过补偿计算和速度反馈程序后控制CAN通讯接口,通讯接口通过多路高速输出电路传输5 Mbits/s速率的TTL电平,为降低电源纹波提高系统可靠性采用线性电源。

图1 多轴控制器系统结构

2 多轴速度控制的硬件系统

硬件系统的组成主要由高速光耦电路、CAN通讯接口和高速输出电路等组成,最小系统采用STM32的典型应用电路,高速光耦电路的信号传输速度可以达到10 Mbits/s,CAN通讯接口电路可以用1 Mbits/s速度控制最多63台电机[5],高速输出电路采用硬件配置的方式输出TTL电平。

2.1 高速光耦电路

输入接口采用芯片6N137组成高速光耦电路,电路具体应用如图2所示,电源电压为5 V,输入电源经过10 kΩ电阻为芯片及外围电路提供电源,电源部分采用低通滤波器,参数匹配后的截止频率为159.2 Hz,可以有效抑制电源引入的高频噪声[6]。接口输入和输出部分的信号可以是10 Mbit/s的PWM信号,信号输出接口采用10 kΩ上拉到电源,这可以提高芯片的驱动能力,增强输出接口驱动电流至5 mA。

图2 高速光耦电路

2.2 CAN通讯接口电路

CAN通讯接口电路采用AMIS42675芯片,并且可以提供高速通讯模式,并且此芯片电磁敏感性高。降低整体控制系统的功耗,应用5 V电源来使系统处于低功耗模式[7],通讯接口电路具体应用电路如图3所示,STB引脚通过硬件使能的方式使芯片处于待机模式,在系统不工作时电路处于低功耗模式,CAN通讯接口H和L为连接外部的设备的接口,为保证信号稳定性,在接口外连接一个共模电感和TVS管,并且为保证信号传输时的阻抗匹配,在信号正负端都串联1 kΩ的匹配电阻。

图3 CAN通讯接口电路

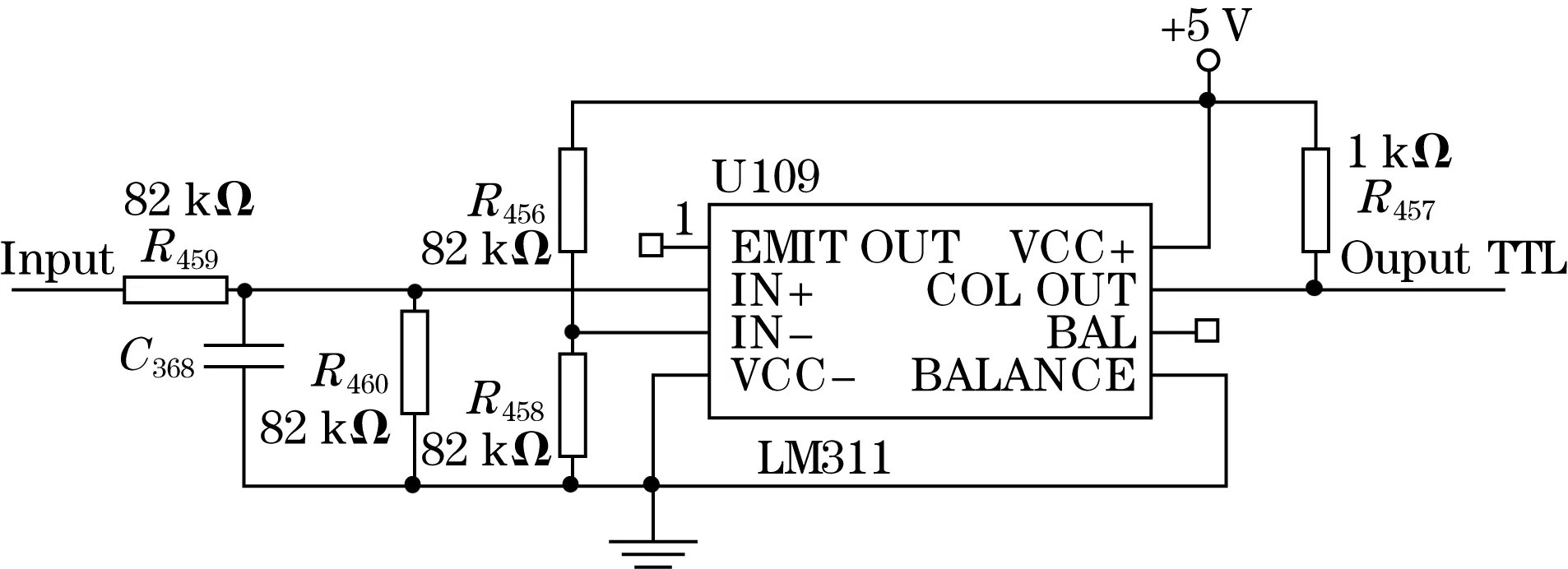

2.3 高速输出电路

由于电机接收控制器的信号都是TTL电平,多轴控制器需要控制多个电机,需要电路可以多路并行,高速输出电路电流采用的芯片为LM311,具体电路应用如图4所示。IN-引脚通过2个82 kΩ电阻分压的方式连接到2.5 V电位,Input端为控制信号,为提高信号的信噪比[8],设计的RC低通滤波器电路截止频率为19.4 Hz,为提高输出端驱动能力,采用1 kΩ上拉电阻的方式,最终输出信号的周期可以达到200 ns即5 Mbits/s,此电路可以多路并联使用。

图4 高速输出电路

3 多轴速度控制的软件系统

3.1 CAN通讯函数设计

驱动CAN通讯模块,需要配置核心处理器并设计通讯函数程序,具体设计如图5所示。在程序开端需要配置与CAN接口连接的I/O口,除此之外还要使能外设时钟,这样处理器和外设才能以相同的速率互相传输数据[9]。处理器接口需要配置接收寄存器后才能把接收的数据存储到内存中,配置完重映射后要初始化CAN通讯初始化寄存器,即设置传输数据优先级、通讯波特率、高低电平触发模式等。配置滤波器可以提高信号抗干扰能力,打开中断可以提高通讯的响应时间,处理器发送并接受应答信息后就表示通讯成功。

图5 CAN通讯函数程序

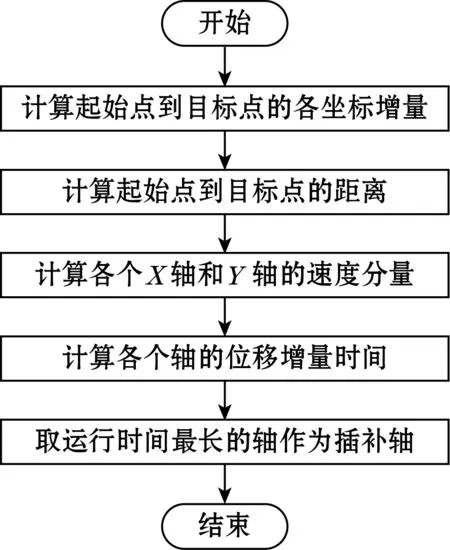

3.2 补偿参数计算

补偿参数的计算过程需要依据起始点和目标点坐标,具体计算过程如图6所示。首先要获得起始点和目标点的坐标,利用坐标计算出X和Y方向的坐标增量,根据增量计算出长度距离,同理计算出每个坐标的速度和时间[10],要保证每个轴的参数都不超过最大限制参数。计算出每个坐标时间后,取最长的时间作为参考参数,并根据此轴的参数做插补参数计算,并同等比例补偿其他坐标轴。

图6 补偿参数计算

3.3 S型曲线速度反馈

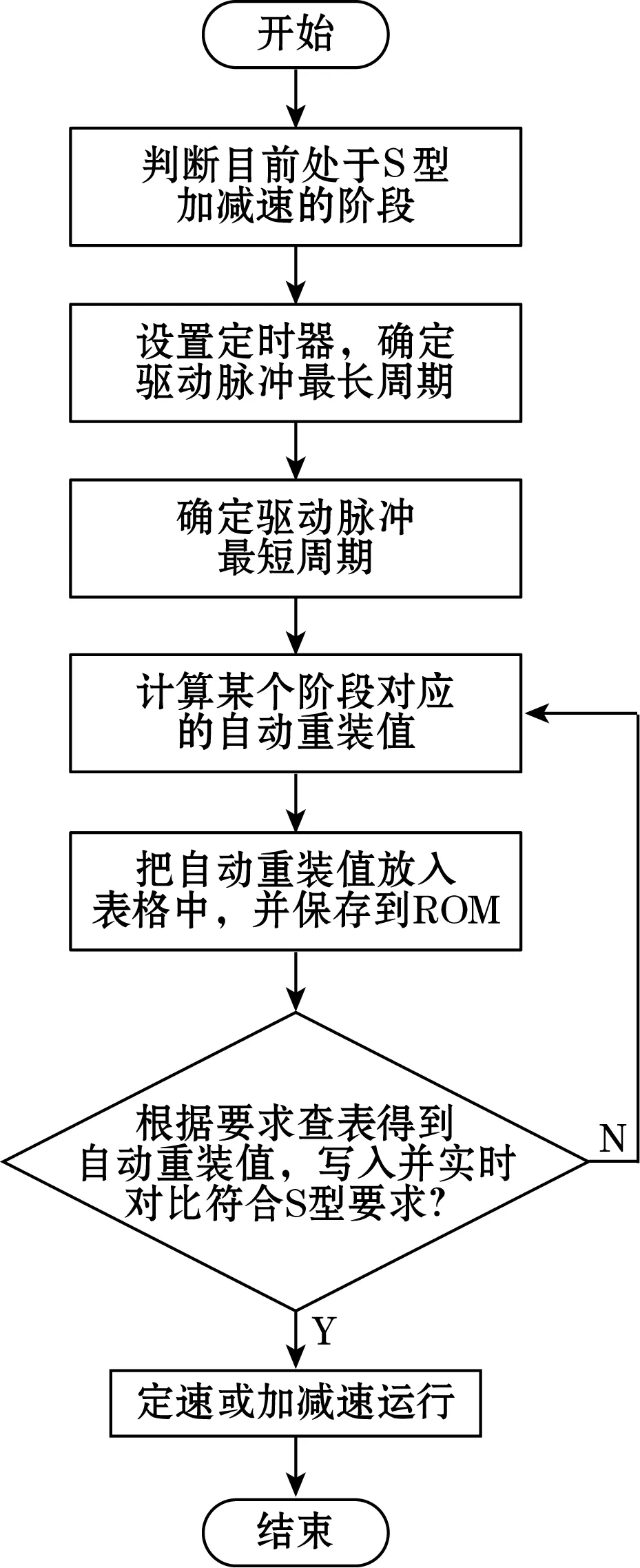

在一般的多轴速度控制器中,七段S型速度曲线用于控制电机转速,在本系统中S型曲线速度反馈应用如图7所示。首先要判断系统是处于加速、匀速、减速等7个过程中的某一个,然后根据速度模式确定驱动脉冲定时器的最长周期和最短周期[11],并根据这两个值计算出系统需要的重装值。重装值以表格的形式装入ROM中,处理器根据重装值检索S型曲线的速度阶段,对比后如果正确则继续执行加减速或定速,如果不相符要重新计算重装值。

图7 S型曲线速度反馈程序

4 试验验证

为了验证多轴控制器速度控制系统的精度和响应时间,抖动测试可以验证速度系统的平稳性[12],速度反馈可以验证速度控制的指令和S型速度曲线。

4.1 速度控制试验平台

为验证硬件系统和软件模块,搭建速度控制系统,平台设置见图8,控制指令为规划的恒转速或加减速模式,伺服电机与编码器通过联轴器连接,编码器实时反馈电机转速并显示到数据采集仪器中。

图8 速度控制试验平台

4.2 抖动测试试验

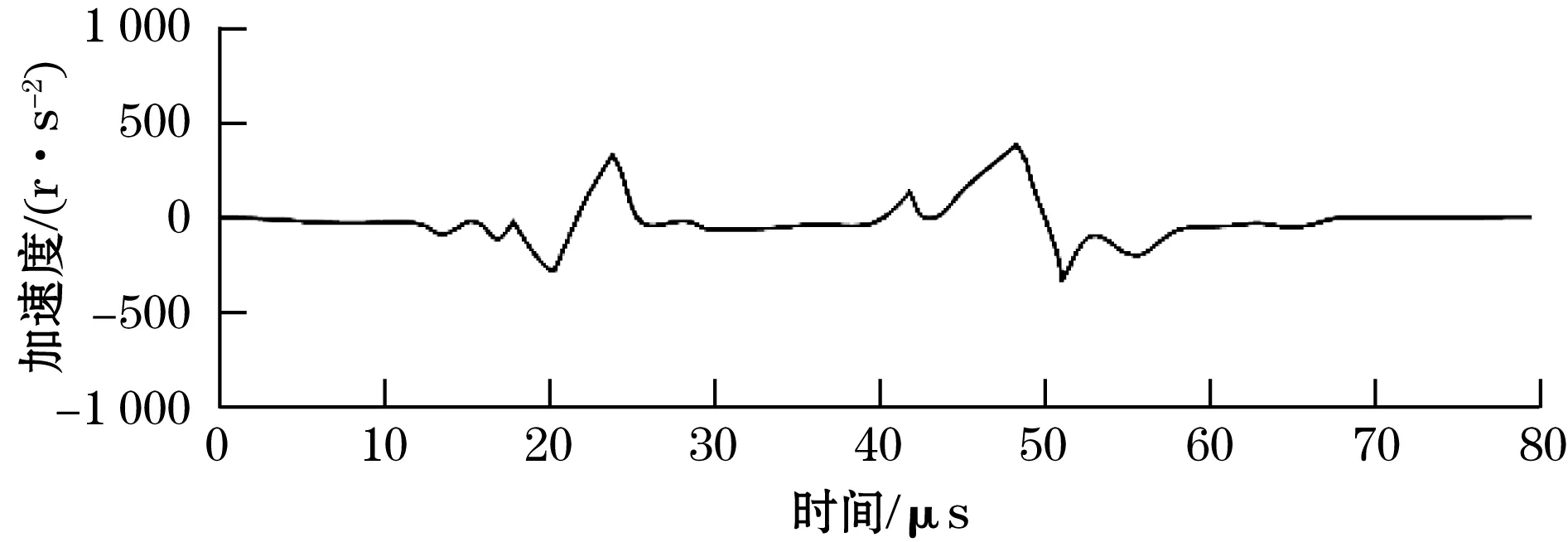

抖动测试试验是在速度控制匀速时进行的,在系统匀速运行到400 r/min时且稳定运行1 min后,用编码器检测电机的转速情况,求导数计算出转速的加速度结果,试验结果如图9所示。转速不稳时会出现加速度波动的状况即抖动过程,抖动测试时10 μs到30 μs区间时出现了振荡抖动,在40 μs到60 μs区间时再次出现,补偿后的周期性抖动小于20 μs,每当转速不稳达到一定程度即加速度到350 r/s2时,系统就开始反馈调节至平稳状态。

图9 抖动周期测试试验

4.3 速度反馈测试

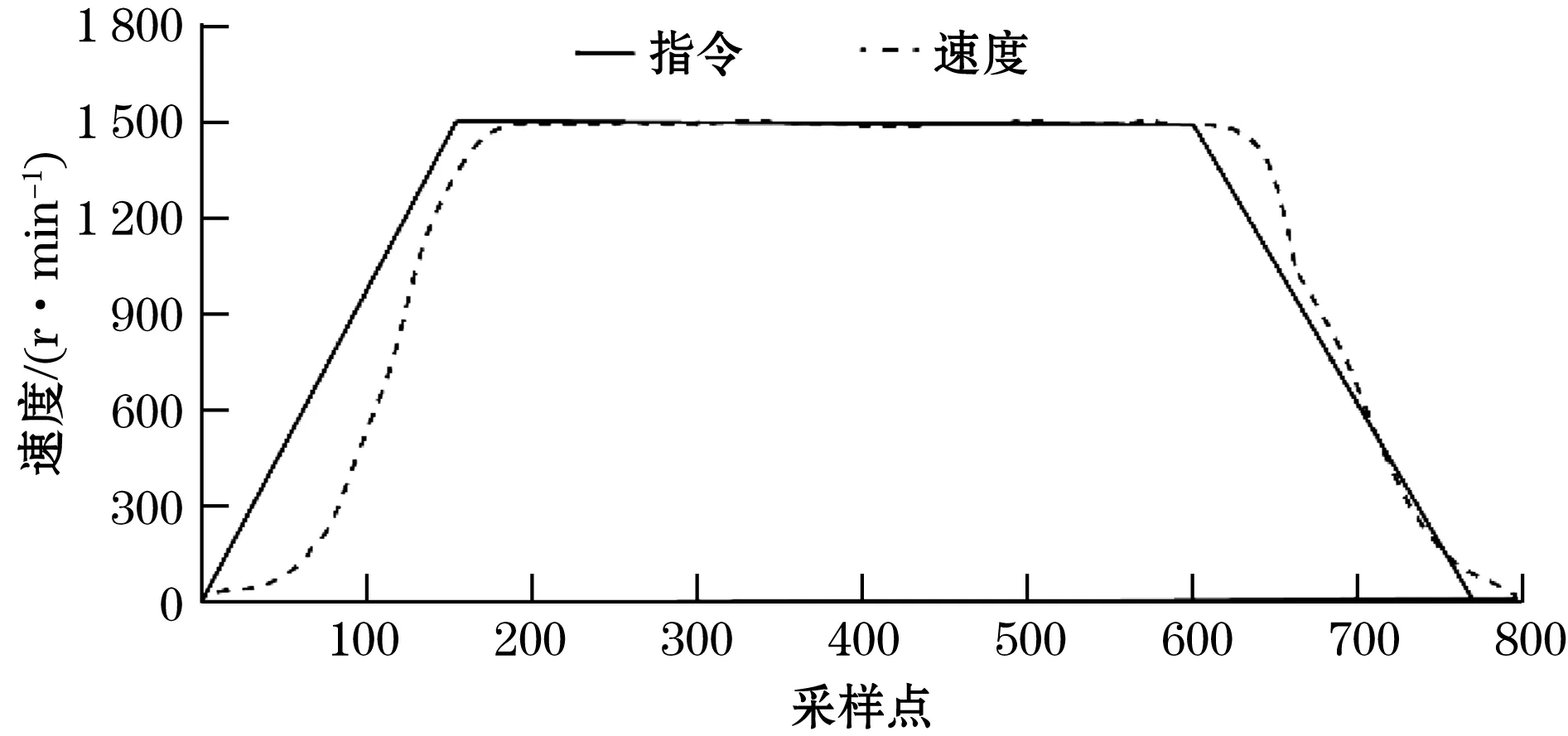

利用加速、匀速和减速过程验证系统S型曲线速度反馈的效果,同时监控系统指令执行和速度的状态,结果如图10所示。在起步0到200个采样点处,实时速度曲线存在一定的延时,但是加速状态符合S型曲线的加加速、匀加速和减加速阶段,匀速阶段状态比较稳定,在减速初段由加减速到匀减速过渡阶段即600到700个采样点处,电机扭矩变化会造成短时的波动,但速度反馈很快可以调节至S型速度曲线状态。加减速的实际速度与指令保持一致。这与抖动测试试验结果表明系统可以提高执行电机的响应速度和精度。

图10 速度反馈测试

5 结束语

本文设计了一种基于STM32的多轴控制器速度控制系统,采用高速电路和多轴速度控制结合的方式驱动电机,首先从系统结构设计整体的软硬件,然后设计高速光耦电路、CAN通讯接口电路、高速输出电路等硬件,开发CAN通讯函数、补偿参数计算和S曲线速度反馈的软件程序,利用抖动测试和速度反馈试验验证本系统。结果显示补偿后的周期性抖动小于20 μs,加减速的实际速度与指令保持一致,表明本系统可以提高执行电机的响应速度和精度。