新型组合式断屑刀具在曲轴沉孔加工中的应用

覃明龙

摘 要:为减少加工过程中造成的不断屑问题,本文通过对用于形状复杂的曲轴沉孔钻削加工的刀具结构研究,发现采用一种新型组合式带断屑槽的刀具,可有效解决不断屑问题,提高生产效率,降低刀具成本。

关键词:曲轴 沉孔 断屑槽 断屑

1 曲軸加工刀具使用现状与问题

在曲轴制造过程中,通常面临复杂的法兰端沉孔结构,而且多为盲孔加工。为减少加工节拍,目前国内外发动机工厂通常使用一体式成形刀具,将多个不同直径阶梯及带倒角的沉孔,进行一次性加工。此类成形刀具的材质通常采用整体硬质合金,成本较高,并且在第2或第3阶梯无法修磨断屑槽,易导致韧性较高的锻钢曲轴无法有效断屑,堆积造成机床加工仓堵塞,影响生产效率,已成为锻钢曲轴量产的瓶颈和重大技术难关。

2 原因与解决方案分析

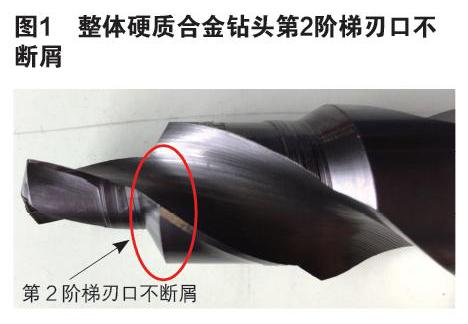

针对不断屑问题,对刀具和铁屑结构进行分析,主要在刀具的第2阶梯刃口不断屑,见图1,进而导致在钻削加工过程中,无法有效断屑,导致长铁屑的产生,加速刀具的磨损,影响零件加工质量,造成机床加工仓内部堵塞,影响生产效率。

方案一,提高钻削加工进给参数。其主要通过增大切屑的厚度,由于厚度变大,铁屑内外层的变形差变大,通过这种变形差别,可以引起切屑卷曲。当切屑卷曲半径达到一定值时,切屑底层受到的张应力也相应增大,而当超过切屑的断裂极限时,则切屑折断,断屑形成。但是,在考虑刀具加工寿命和成本上,提高钻削加工进给参数,在一定程度上,加速刀具刃口的磨损,刀具寿命也相应减弱,刀具符合率降低,最终导致刀具成本升高。 对于大批量生产的工厂,更侧重成本上的控制。因此,该方案不采纳。

方案二,通过优化刀具结构方式,解决不断屑问题,即在原来刀具上修磨相应的断屑槽,但是目前的刀具由整体硬质合金修磨而成,一方面,第2阶梯切削刃无断屑槽,无法断屑,另一方面,由于刀具结构复杂,无空余的位置留与砂轮进行修磨,易导致砂轮修磨时会与刀体发生干涉,无法在第2阶梯上修磨断屑槽,存在结构上无法弥补的缺陷,因此,该方案不采纳。

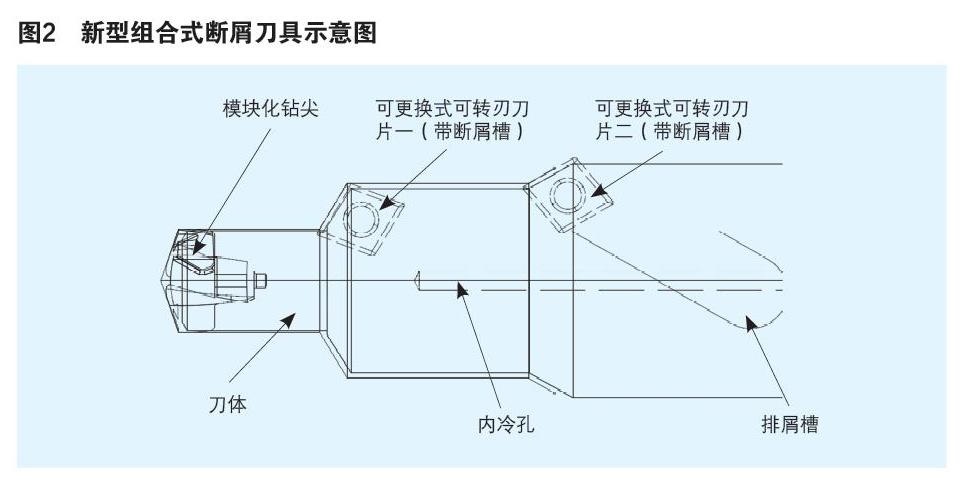

方案三,从刀具结构分析,采用一种新型组合式断屑刀具,由模块化钻尖、刀体和带断屑槽刀片组成,见图2和图3。主要通过刀片预制作的断屑槽对铁屑进行断屑,其中模块化钻尖材质是硬质合金,钻尖通过特殊旋转的方式安装到刀体上;第2和3阶梯的刀片是可更换式可转刃刀片,且预修磨断屑槽后,再通过螺栓拧紧方式安装到刀体上;刀体采用调质钢材质,仿形加工排屑槽,带中央内冷孔,保证加工冷却响应及时性。因此,该方案可尝试。

3 方案效果验证

通过以上方案分析,按方案三验证,采用此新型组合式断屑刀具代替原来的整体硬质合金钻头加工,安装新刀片,调整刀具跳动,保证节拍,按原加工参数加工,按正常加工1+5+50件验证,铁屑均可有效断屑,而且铁屑长度从原来的60mm缩短到5mm以内。断屑效果明显,这将是对新型断屑刀具最好的诠释。

除此之外,在设备上,相比之前的整体合金钻头加工方案,开动率提高50%,有效地解决了不断屑导致的加工仓堵塞问题;在加工质量上,降低铁屑不断导致的系列质量风险,大大降低返修和报废率。从刀具成本上,两种刀具成本比较,新型组合式断屑刀具单件刀具成本降低近30%,这无疑到达了降本增效的效果。这也证明了方案三的可行性与有效性。

4 新型组合式断屑刀具切屑断屑原理

与旧刀具相比,新型组合式断屑刀具自带断屑槽刀片,其有效切屑断屑关键在于断屑槽相关参数的优化,金属材料加工过程中会产生大量切屑,切屑控制不良直接影响员工人身安全,降低产品质量,损坏夹具,降低刀具寿命,增加辅助节拍等。目前,刀片预制的断屑槽作为最常用的方法控制切屑使铁屑得以有效折断,其断屑原理是由于金属材料在加工过程中出现硬化作用,切屑工件时会受冲击和挤压变形,会产生应变量,当应变量大于或等于材料的断裂应变,最终形成切断,到达断屑目的。

在金属切削过程中,断屑槽的槽型、前角、宽度、刃口高度、斜角、凸台、底角、槽底圆弧半径等在切屑过程中的也会对断屑起到不同的作用,通常根据不同的加工要求,通过优化各个几何要数,可以实现可靠的断屑。其中,断屑槽的槽型来说,其曲率越小,切屑的卷曲半径变小,切屑变形会相应加大,越容易折断。断屑槽的前角也是一个比较重要参数,当前角很大时,意味着槽型的卷曲半径越小,切屑弯曲力增大,切屑容易折断;断屑槽的宽度越小,切屑的卷曲半径越小,切屑弯曲力增大,切屑容易折断;断屑槽的刃口高度越低,可加大切屑变形,加大断屑趋势;断屑槽的斜角,一般采用外斜式断屑槽的断屑效果较好;断屑槽的凸台离切削刃较近,则凸台起到断屑效果更明显;断屑槽的底角较小时,切屑的卷曲半径也相应变小,切屑容易折断;断屑槽的槽底圆弧半径较小时,切屑的卷曲半径相应变小,切屑变形增大,容易产生折断。当然各种几何参数优化,更重要在于何种切屑工况,在复杂加工工况下,则综合考虑各个几何参数之间的配合。

5 新型组合式断屑刀具的创新点

第一,无需修磨。新型组合式断屑刀具由模块化钻尖、刀体和带断屑槽刀片组合而成,模块化钻尖和刀片为易损部件,使用一定寿命后更换;相比整体硬质合金阶梯钻,在加工到寿命后,必须返回刀具厂进行修磨刃口,才能到达反复利用的效果,刀具平均可修磨4次/支,中间存在增加修磨成本问题,以及修磨后的加工性能是否能与新刀保持一致的问题。新型组合式断屑刀具,无需修磨,直接换新钻尖和刀片即可,不存在这类问题,

第二,成本较低。新型组合式断屑刀具体材料为调质钢,仅钻尖部分为硬质合金,制造成本低;相比整体硬质合金阶梯钻,毫无疑问,就是整个刀体材质都是硬质合金,而新型组合式断屑刀具的钻尖采用的是模块化钻头,制造成本明显降低。同时,模块化钻头,采用高精数控设备加工,制造质量的一致性也可以的得到有效的保证。

第三,更换方便。新型组合式断屑刀具的刀片,使用螺钉等紧固件,安装到刀体上,便于更换,提高刀片更换效率;

第四,可修磨断屑槽。新型组合式断屑刀具的刀片,通过粉末冶金技术,预先制作好断屑槽后,再安装到刀体上,解决了整体式刀具由于砂轮干涉无法修磨断屑槽的难题,起到良好的断屑效果。

第五,刀片利用率高。新型组合式断屑刀具的刀片采用”C”型刀片,呈菱形状,开有4个断屑槽,提高了刀片的利用率,有效的降低刀具成本。

6 结语

采用组合式断屑刀具加工锻钢曲轴沉孔方案,能够保证获得良好的断屑效果,对于后期新线新产品加工形状结构复杂的沉孔项目来说不失为一个可行的低成本方案,同时,为刀具选型方面,提供了很好的经验,从而达到提高生产效率和降低刀具成本的目的。

参考文献:

[1]向志杨.钻削典型难加工材料的断屑技术研究[D],东北大学硕士学位论文,18.

[2]龙新延,熊计,毕泗庆.硬质合金刀具槽型结构对切屑的影响[J],工具技术:2007第41卷No1,83-85.