大豆联合收获机气力卸粮装置的设计与试验

郭飞扬 金诚谦,2* 俞 康 陈艳普 滕悦江 王廷恩

(1.山东理工大学 农业工程与食品科学学院,山东 淄博 255000;2.农业农村部南京农业机械化研究所,南京 210014)

大豆联合收获机卸粮以螺旋输送器输送为主,卸粮过程中大豆籽粒不可避免地出现破碎现象,因此设计一种能降低破碎率的卸粮装置具有重要意义[1-5]。为提高螺旋输送器工作性能,国内常采用建立螺旋输送试验台通过试验获得最佳工作参数或利用软件建立功耗模型的方法降低功耗、提高生产率[6-7]。国外对卸粮系统研究起步较早,为延长卸粮距离,设计了一种两段铰接式卸粮筒[8],联合收获机田间作业时占用较少空间,卸粮时两段卸粮筒拼接,延长了工作距离。近几年小型联合收获机卸粮系统多与卫星导航系统结合,国外已有研究[9]利用激光测距仪和GNSS,使卸粮筒出口精确对准谷物容器,保证收获机在工作同时也能精准卸粮。

国内外各种类型收获机卸粮方式均采用螺旋输送器,主要依靠籽粒与螺旋输送器叶片之间的摩擦力来输送籽粒,而螺旋输送器与卸粮筒内壁存在空隙,对籽粒挤压搓擦,产生破碎[10-11];而气力输送能避免对籽粒的挤压搓擦,减少破碎[12-15],但目前气力输送在农业上多用于散粮入仓、秸秆还田、施肥播种等生产环节中,尚未有联合收获机卸粮系统采用气力输送方式[16-19]。本研究旨在设计一种大豆联合收获机气力卸粮系统,能将粮箱内大豆均匀地卸出,显著减小卸粮过程中籽粒的破碎损失。

1 系统结构与工作原理

气力卸粮装置由团队自主设计研制,安装在团队自主研发的履带式联合收获机卸粮系统中,该系统主要由风机、卸粮装置、粮箱以及卸粮筒等构成(图1)。考虑到联合收获机在田间作业时,需要较长的输送距离以及方便检修的目的,输送方式选用压送式。主要参数见表1。

1.风机;2.机架;3.气力卸粮装置;4.卸粮软管;5.卸粮筒;6.粮箱1.Fan;2.Frame;3.Pneumatic grain unloading device;4.Grain discharge hose;5.Grain unloader;6.Granary图1 气力卸粮系统Fig.1 Pneumatic grain unloading system

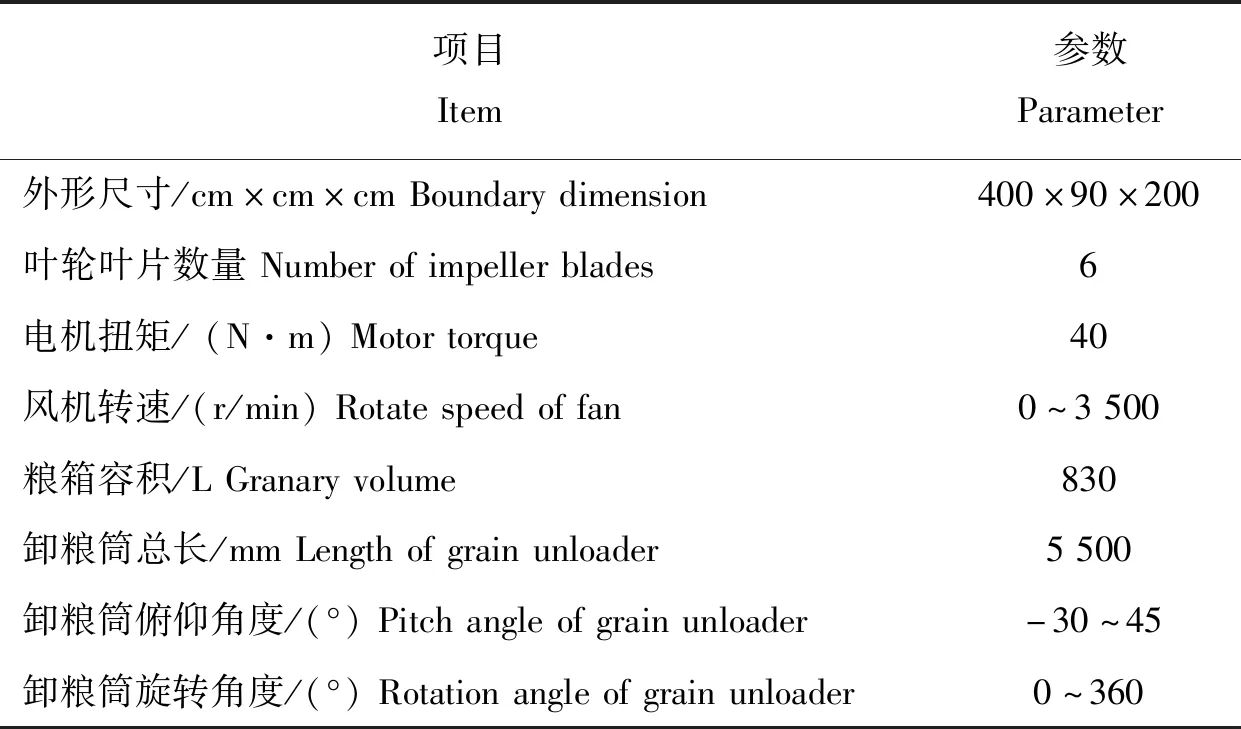

表1 气力卸粮系统主要参数Table 1 Main parameters of pneumatic grain unloading system

联合收获机田间作业时,粮箱内粮食因重力作用堆积在气力卸粮装置顶部。卸粮开始后,风机先开始转动,待风机稳定后,电机通过链传动带动气力卸粮装置内部叶轮转动,将粮箱内粮均匀地输送到气力卸粮装置底部,为保证气密性,叶轮的叶片上用螺栓固定有橡胶垫,保证风机产生的风不会通过气力卸粮装置;风机产生的风将从气力卸粮装置落下的粮食沿卸粮软管送至卸粮筒出口,最终粮箱内的粮食卸出机外。

2 关键部件设计

2.1 粮箱设计

粮箱是联合收获机重要部件,用于储存田间作业时收获的粮食。气力卸粮用粮箱与普通粮仓相比减少了位于粮箱底部的水平螺旋输送器,卸粮时为使粮箱内籽粒全部卸出,粮箱下部应设计为梯台形状,且粮箱底部薄板与水平方向夹角应大于粮食休止角,大豆籽粒休止角约为19°~23°[20],考虑到刚收获的大豆灰尘较多,滚动摩擦力变大,粮箱底部薄板与水平面夹角应大于25°才能保证卸粮后粮仓内无残余大豆籽粒。粮箱的容积按照联合收获机喂入量及车身大小进行设计[21],试验车作业时喂入量约为2.5 kg/s,粮仓容积应在1 m3内。根据车身大小,设计粮箱长、宽、高分别为155、80和84 cm,左右两薄板与水平方向夹角为40°,前后两薄板与水平方向夹角为27°,此时粮箱容积约为830 L,粮箱出口尺寸为35 cm×16 cm。

2.2 气力卸粮装置设计

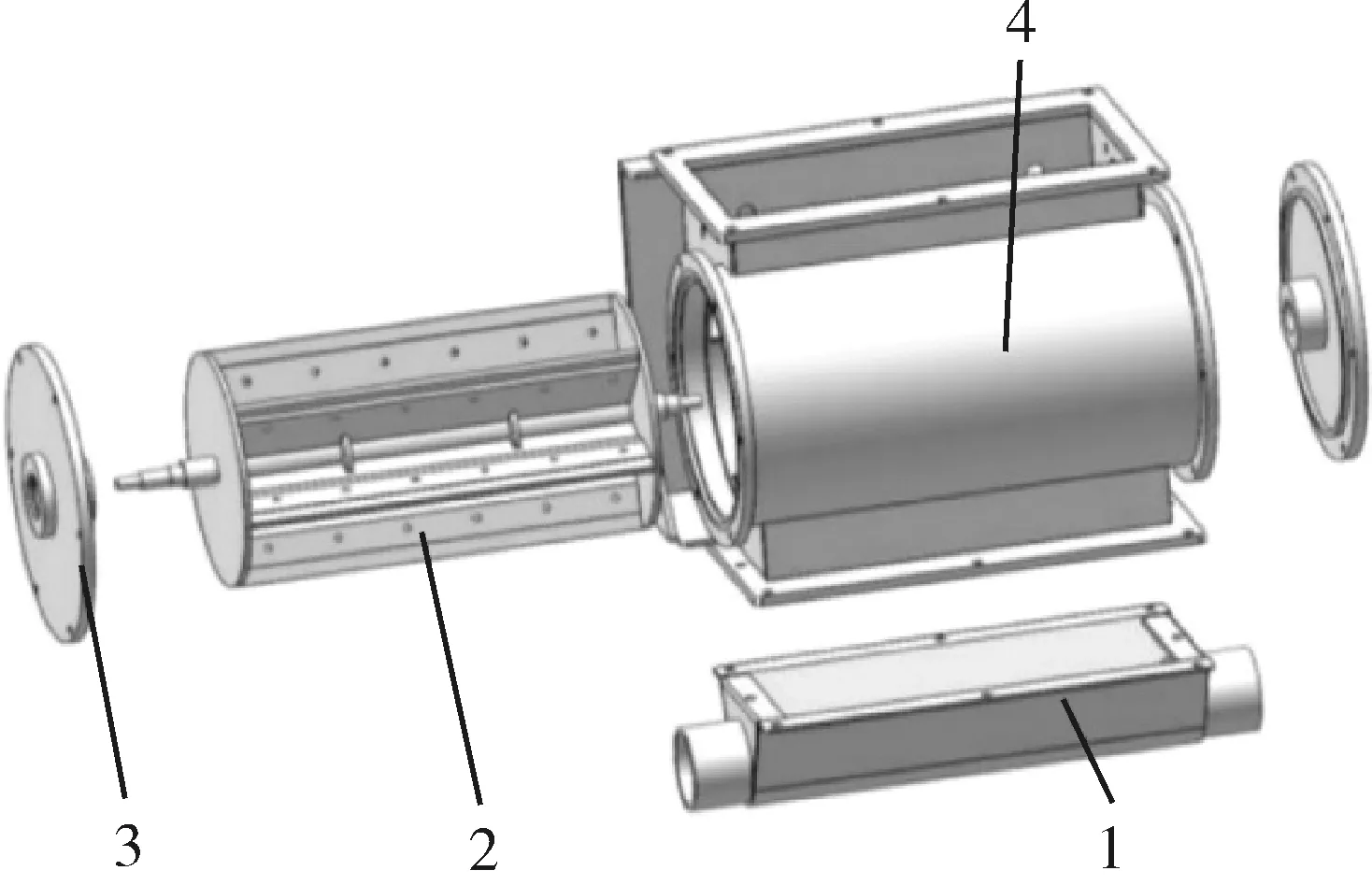

气力卸粮装置由通风室、叶轮、端盖和分粮室组成(图2)。该装置安装在粮箱下部,依靠电机带动叶轮转动和粮食自身重力将粮箱内粮食连续均匀地卸出到通风室,而且叶轮与分粮室内壁要保证气密性,使粮箱内粮食不会在收获机田间作业时落入通风室造成堵塞,也不会因在卸粮时因漏风导致风压减小从而降低输送能力。分粮室内壁横截面直径大小能直接影响到卸粮过程中粮食搓擦的接触面大小以及卸粮效率大小,还会影响到叶轮长度、叶轮上叶片数量和宽度。气力卸粮装置的分粮室分为进粮区、运粮区、排粮区以及空闲区(图3(a)),为方便计算,将分粮室模型简化为直径为d的圆(图3(b))。

1.通风室;2.叶轮;3.端盖;4.分粮室1.Ventilation room;2.Impeller;3.Cover;4.Separated grain room图2 气力卸粮装置构成Fig.2 Composition of pneumatic grain unloading device

H为进粮区;I为运粮区;J为排粮区;K为空闲区。 d为分粮室横截面直径,mm;α、β、γ、δ分别为运粮区、排粮区、空闲区和进粮区对应角度,rad。H is feeding area;I is transport area;J is discharged area;K is free area. d is the cross-section diameter of separated grain room,mm;α,β,γ and δ are the angle of transport area,discharged area,free area and feeding area,rad.图3 分粮室分区域说明(a)及其简化模型(b)Fig.3 Regional map of separated grain room (a) and simplification (b)

分粮室内壁横截面直径与叶轮转速的关系为:

(1)

式中:t1为某一籽粒经过运粮区的时间,s;L为运粮区的弧长,mm;α为运粮区对应的角度,rad;d为分粮室横截面直径,mm;v为叶轮边缘处线速度,m/s;n1为叶轮转速,r/min。由式(1)得:

(2)

由式(2)可见,籽粒在运粮区的时间t仅与运粮区对应角度α以及叶轮转速n1有关。

叶轮在分粮室内不工作时应起到阻断粮箱与通风室的作用,以防止粮箱内粮食受重力作用流入通风室,叶轮叶片数量与运粮区对应角度应满足式(3):

(3)

式中:d0为叶轮直径,mm;z为叶轮叶片数量;β为排粮区对应的角度,rad。由式(3)可得:

(4)

由式(4)可以看出叶轮叶片数量与运粮区和排粮区大小有关。

根据联合收获机粮箱出口的大小,选取分粮室入口尺寸与粮箱出口尺寸相同,叶轮叶片长度为350 mm,叶轮直径和分粮室横截面直径为200 mm,此时排粮区对应角度α与排粮区对应角度β分别为1.1和1.0 rad,代入式(4)得出叶轮叶片数量z取值范围为5.7~6.3,本研究中取z=6,此时叶轮转一周约能卸粮12 L至输送管道,为保证叶轮强度,中间转轴直径取40 mm。

2.3 气力输送设计

气力卸粮主要依靠借助空气使粮食在管道按指定路线运输,所以气流对粮食的运输起决定作用。

被输送颗粒的悬浮速度是设计气力输送的一个重要参数。在进行设计前先测量大豆的悬浮速度测定试验,试验地点在山东理工大学,试验用大豆为郑豆1307,含水率为11.0%,测3次并取平均值得到大豆悬浮速度为11.4 m/s,根据相关文献[22-23],通过气流输送粮食的最小气流速度与悬浮速度关系为

va=kvf

(5)

式中:va为输送粮食所需的最小气流速度,m/s;vf为悬浮速度,m/s;k为经验系数,本次试验输送管道属于带有弯头的垂直管道类型,取k=2.4,则卸粮筒出口风速应大于27.4 m/s时,才能保证能通过气力输送方式将粮箱内大豆卸出。

粮食在管道内输送时,要满足联合收获机卸粮效率需求,需要粮食在管道内均匀分布,孔隙率很大,即气流速度在12~40 m/s内,料、气质量比(简称料气比)i≤15,称作稀相气力输送[24-25]。料气比计算方法如下:

(6)

式中:i为料气比;qms为物料质量流量,kg/h;qma为气流质量流量,kg/h;ρa为气体密度,kg/m3;qVa为气体流量,m3/h。根据式(6)计算出料气比后,可得到叶轮转速、风速以及管道横截面积之间的关系:

(7)

式中:V为叶轮槽空间大小,m3;ρb为物料密度,kg/m3;r为输送管道半径,mm;vA为风速,m/s。

将已知参数:叶片数量z=6,叶轮槽空间大小V=0.002 m3,物料密度ρb=1 000 kg/m3,气体密度ρa=1.3 kg/m3,料气比i=15,风速vA=27.4 m/s代入式(7)可得到叶轮转速n与输送管道半径r间的关系:

r2=119.2n1

(8)

因联合收获机高位卸粮的卸粮筒较长且试验车车身较小,卸粮筒直径不宜超过150 mm,卸粮筒内用于输送的卸粮软管内径应不超过100 mm,代入式(8)得到n1≤20.9 r/min。

综上,气力卸粮气力输送部分叶轮转速n1≤20.9 r/min,风速vA≥27.4 m/s,输送管道半径r≤50 mm,具体参数还需要试验进行确定。

3 试验与结果分析

试验于2019年8月10日在山东省临沂市河东区进行。试验选用郑豆1307大豆籽粒,试验前测得籽粒含水率为11.0%,该品种大豆籽粒平均长、宽、厚分别为7.17、5.58、5.38 mm,百粒质量16.8 g。试验前先筛选出破碎率趋于0的大豆籽粒以减少误差。主要试验设备有:手持式风速仪、秒表、橡胶软管、网兜、接料袋等。

3.1 气力卸粮装置单因素试验

气力卸粮过程中,大豆籽粒发生挤压碰撞主要存在于卸粮装置内部以及气力输送管道中[26-27]。在进行参数优化试验前应先进行叶轮转速关于破碎率的单因素试验,探索适合叶轮工作的参数范围。根据之前的计算选取叶轮转速范围为0~20 r/min。

试验前将卸粮装置底部通风室拆下,用纸箱接住从粮箱卸出籽粒,待运行稳定后用接料袋取样,每组试验取样3组,计算破碎率并取平均值。破碎率计算方法为:

(9)

式中:Y0为卸粮装置破碎率,%;m0为清除破碎籽粒后的样品质量,g;M0为样品质量,g。

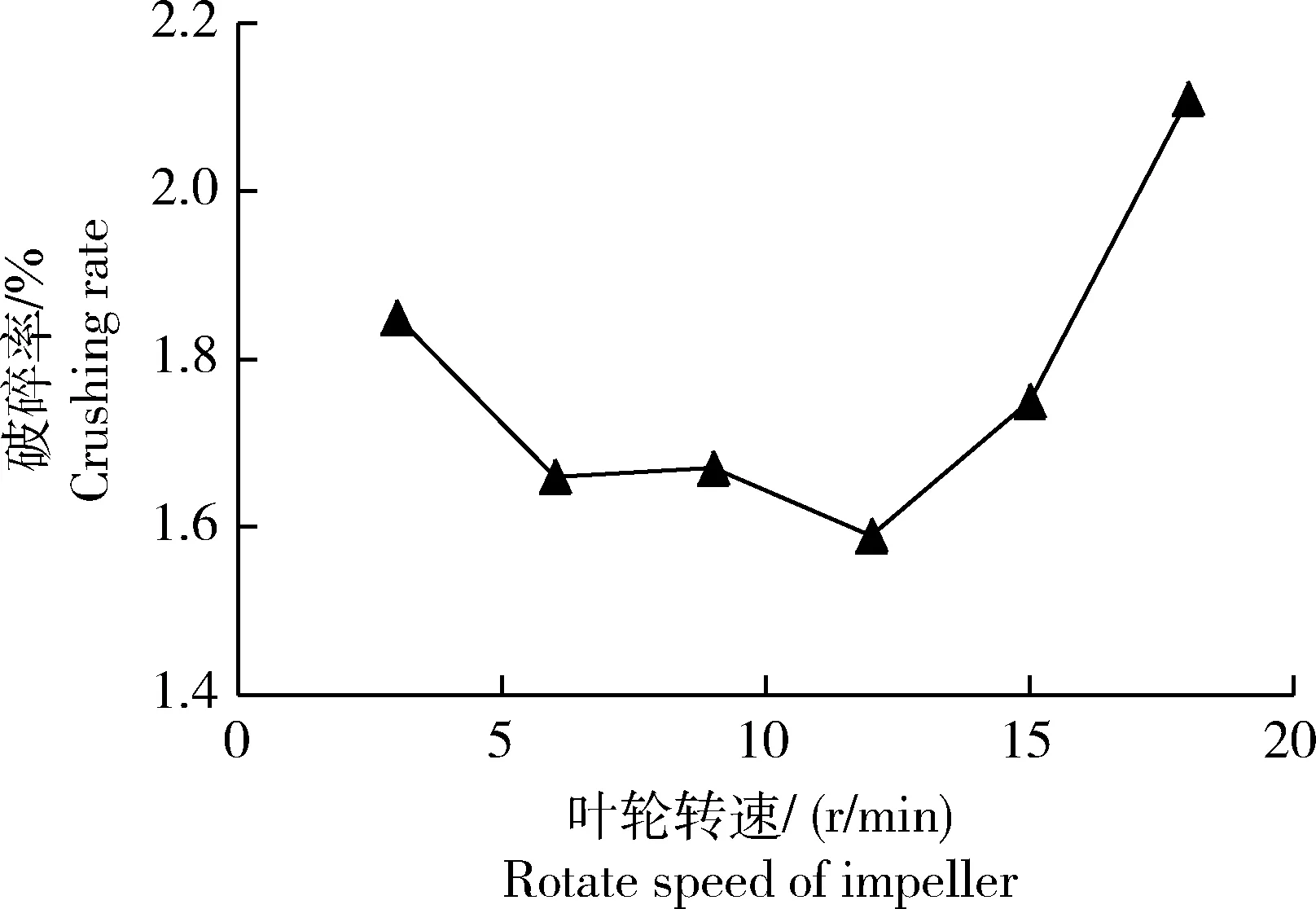

叶轮转速影响破碎率的单因素试验结果见图4,可以看出破碎率随叶轮转速升高呈现先减小后增大的趋势,叶轮转速大于15 r/min时破碎率升高较快,叶轮转速在12 r/min时因叶轮转动导致的破碎率最低,主要是因为叶轮转速较低时籽粒在卸粮装置中受挤压搓擦时间长,叶轮转速高时籽粒从粮箱入口流入叶轮槽内时受力较大,导致破碎率升高。

图4 叶轮转速影响破碎率的单因素试验结果Fig.4 Single-factor test result of the rotate speed of impeller on crushing rate

3.2 参数优化试验

根据相关文献[28-29],影响气力输送过程主要因素有含水率、气流速度和料气比,其中气流速度及料气比为可调控因素,相应选取风机转速、叶轮转速及卸粮软管内径3个因素作为参数优化试验变量,以大豆联合收获机气力卸粮系统的破碎率及卸粮效率为评价指标,进行三因素三水平响应面试验,每组试验卸粮时间为30 s,取样3次计算平均值。

3.2.1出口风速

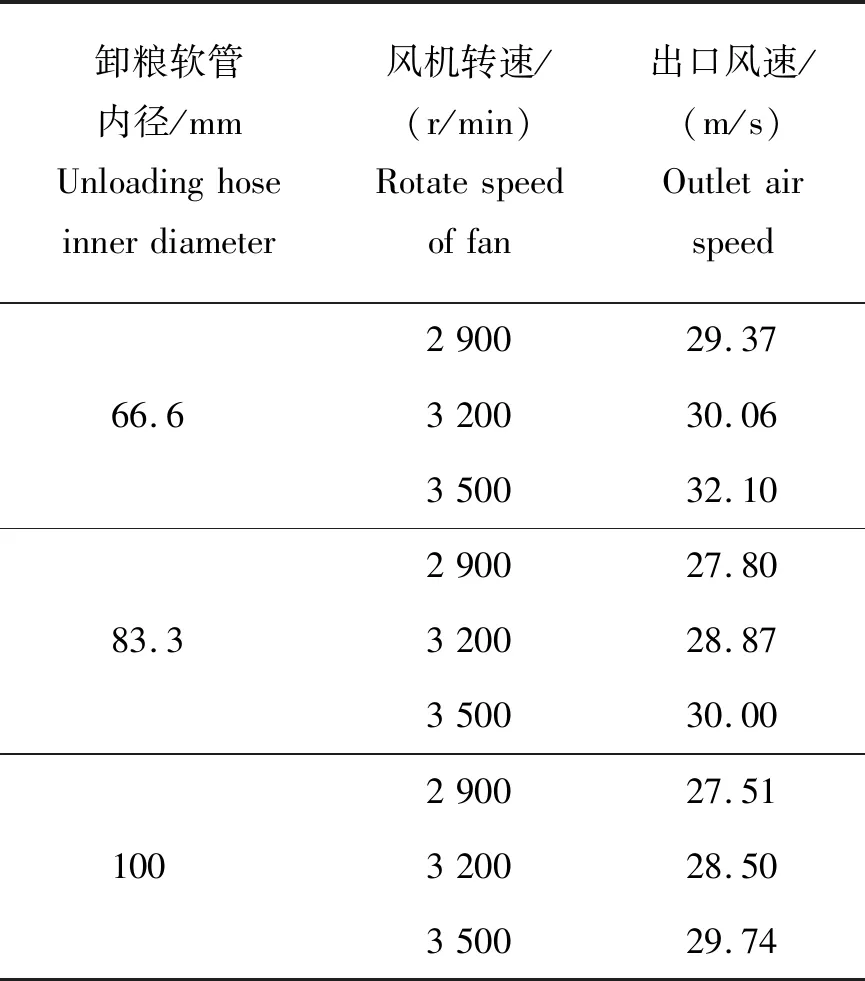

根据式(5)计算出的结果,若想采用气力卸粮的方式将大豆完全卸出,卸粮筒出口风速必须大于27.4 m/s。采用手持式风速仪,测得不同风机转速与不同卸粮软管内径匹配的出口风速(表2),结果表明3种风机转速与3种卸粮软管内径组合后的出口风速均可满足气力输送要求。

表2 不同卸粮软管内径和风机转速组合的出口风速Table 2 Outlet air speed of different combination of unloading hose inner diameter and rotate speed of fan

3.2.2响应面试验

本试验以气力卸粮系统破碎率(以下简称破碎率)及卸粮效率为评价指标,以叶轮转速、风机转速以及卸粮软管内径为主要因素,根据Box-Behnken中心组合试验设计理论展开三因素三水平响应面试验,探索适合大豆联合收获机气力卸粮的最佳参数组合。试验参照JB/T11912—2014《大豆联合收割机》[30]及GB/T8094—2005《收获机械 联合收割机 粮箱容量及卸粮机构性能的测定》[31],卸粮开始5 s后,立即用网兜接住30 s从卸粮筒出口排出的大豆籽粒,并称重,再用五点取样法收集用于计算破碎率的样品。破碎率及卸粮效率计算方法如下:

(10)

(11)

式中:Y1为破碎率,%;W1为样品质量,g;W2为清除破碎籽粒后样品质量,g;Y2为卸粮效率,L/s;Ma为30s卸粮总质量,kg;ρ为大豆籽粒密度,kg/m3;tL为卸粮时间,s。

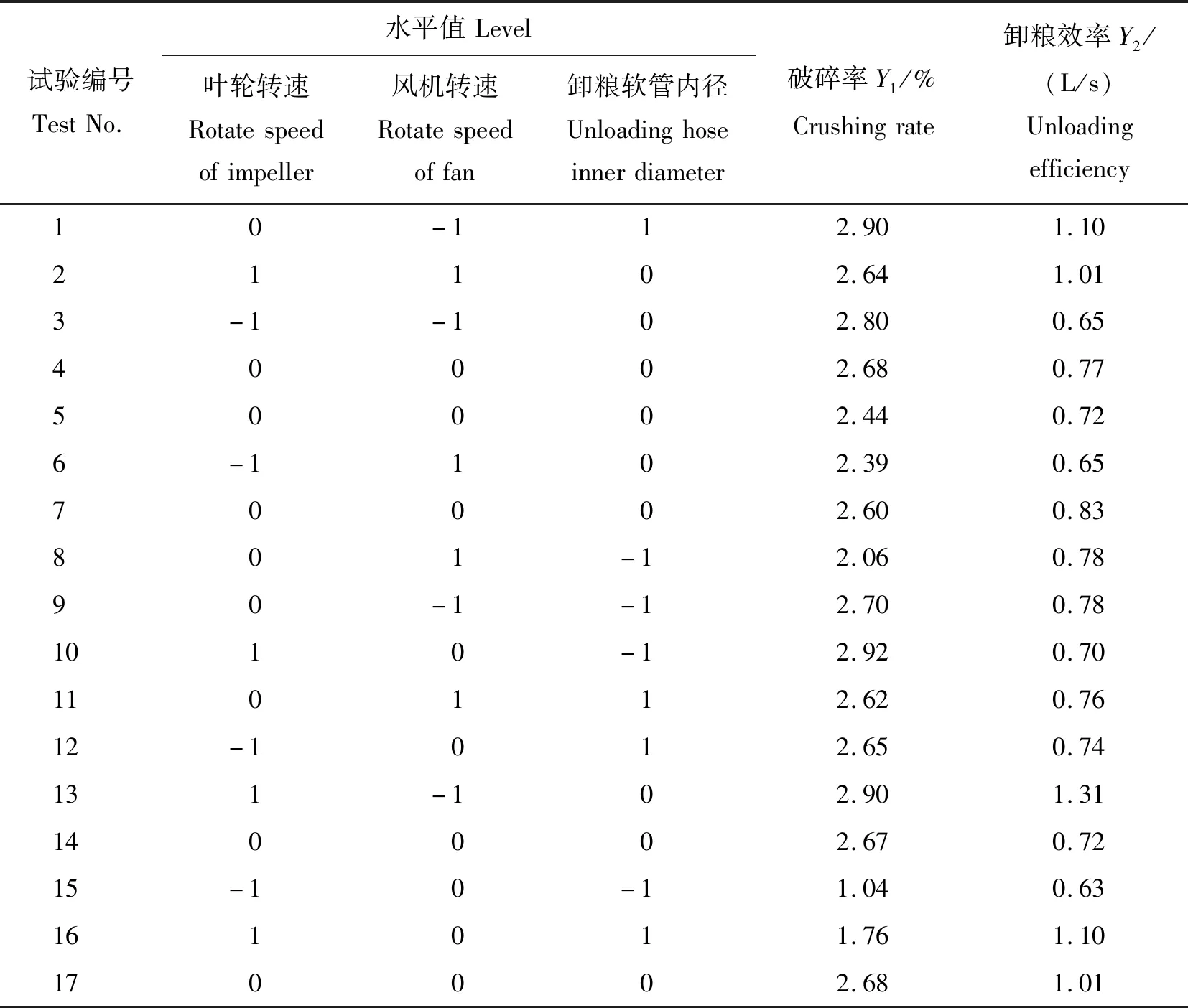

根据单因素试验及悬浮速度试验结果,进行三因素三水平响应面试验,共17组,叶轮转速根据单因素试验确定高低水平分别为15和7 r/min,风机转速根据出口风速确定高低水平为3 500和2 900 r/min,软管内径根据已有卸粮筒尺寸及市面上主流钢丝软管尺寸确定高低水平分别为100和66.6 mm。叶轮与风机分别由步进电机通过链传动和伺服电机通过带传动提供动力,链传动用链轮齿数相同,带传动减速比为1.1。伺服电机的控制通过步科专用上位机向伺服电机驱动器发送调速、开机及停车指令,步进电机控制器内已写好调控指令,可通过串口控制软件经232串口向控制器发送控制指令,达到精准调速。试验因素与水平见表3。最后将试验结果导入Design Expert中进行分析,得出各因素两两交互对破碎率和卸粮效率的影响,并建立关于破碎率和卸粮效率的数学模型。

表3 响应面试验因素水平表Table 3 Response surface test factor and level

3.3 结果与分析

从叶轮转速、风机转速及卸粮软管内径关于破碎率及卸粮效率的响应面试验结果(表4)可以看出气力卸粮系统产生的破碎率不超过3%,卸粮效率可到达1.31 L/s。

表4 叶轮转速、风机转速及卸粮软管内径影响破碎率及卸粮效率的响应面试验方案及结果Table 4 Response surface test schemes and results of rotate speed of impeller,rotate speed of fan and unloading hose inner diameter affecting crushing rate and unloading efficiency

3.3.1破碎率

根据不同条件下得到的破碎率数值,对影响破碎率的因素进行方差分析,结果见表5;编码值表示的破碎率Y1的数学模型为:

(12)

式中:x1、x2、x3分别为叶轮转速、风机转速和卸粮软管内径的水平值。

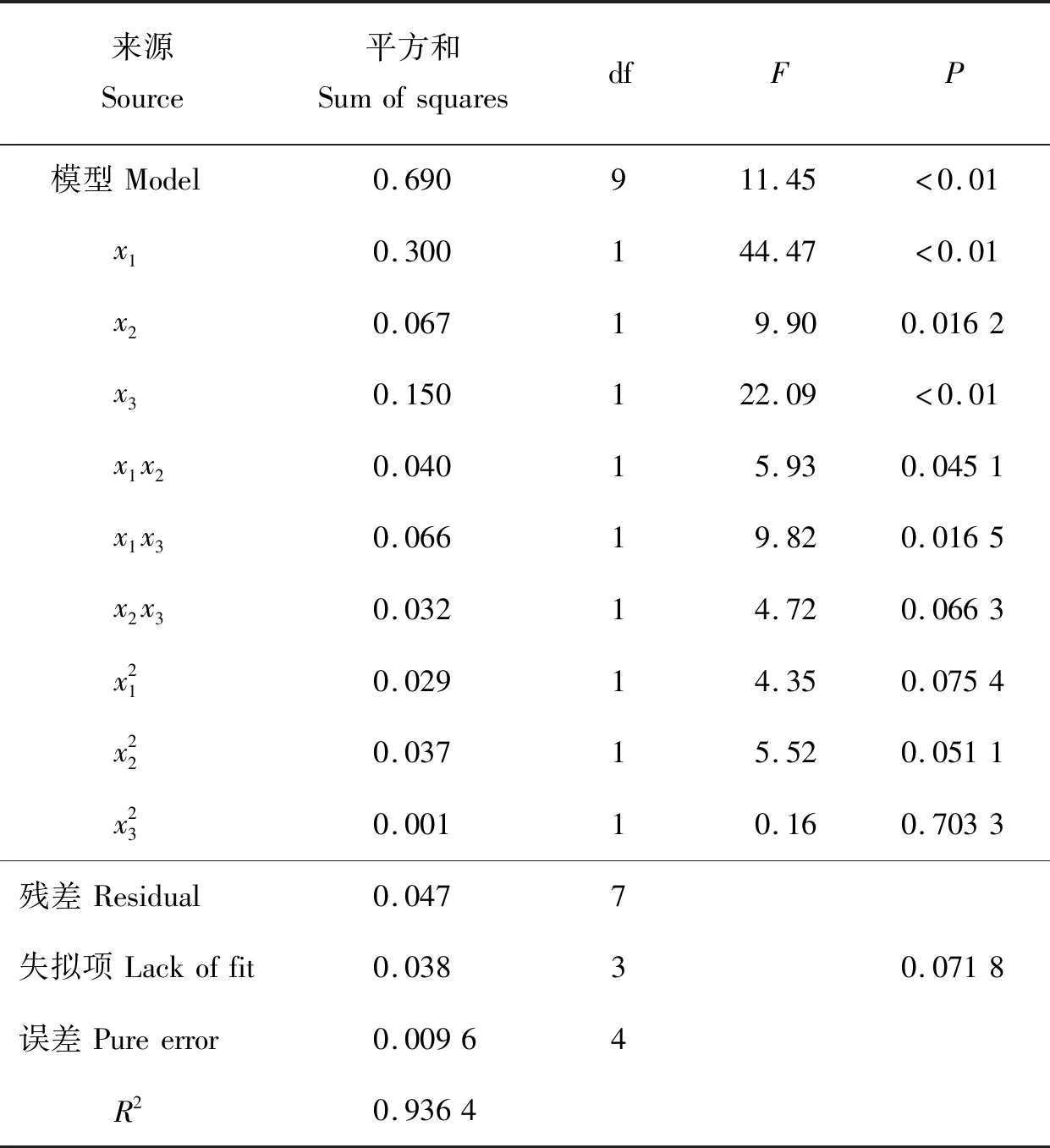

方差分析中P越小表示该因素对评价指标的影响越大,根据表5得出各因素对破碎率影响程度从大到小依次为,风机转速、叶轮转速、软管内径。

表5 影响破碎率因素的方差分析Table 5 Analysis of variance of factors affecting crushing rate

3因素两两交互对破碎率的影响只有叶轮转速和卸粮软管内径的交互作用为极显著,其余项均不显著,故只分析x1x3项的交互作用。叶轮转速为 7 r/min 时,单位时间内通过橡胶软管内的大豆籽粒较少,当橡胶软管直径为100 mm时大豆籽粒在输送过程碰撞剧烈,破碎率较高;叶轮转速为15 r/min时,橡胶软内径较小导致大豆籽粒彼此碰撞次数增多,破碎率较大(图5)。

图5 叶轮转速A和卸粮软管内径C对破碎率Y1的影响Fig.5 Effect of rotate speed of impeller A and unloading hose inner diameter C on crushing rate Y1

3.3.2卸粮效率

对影响卸粮效率的因素进行方差分析结果见表6,编码值表示的卸粮效率Y2的数学模型为:

(13)

由表6可知,卸粮效率模型的P<0.01,表明建立的回归模型极显著,该模型决定系数R2=0.936 4,表明该模型能反应出93.64%响应值变化,且失拟项大于0.05,表明试验误差较小,可用该模型对卸粮效率进行预测。其中x1、x3项的P<0.01,表明对回归模型影响极显著,x2、x1x2、x1x3项的P<0.05,表明对回归模型影响显著。根据表6得出,各因素对卸粮效率影响程度从大到小依次为叶轮转速、软管内径、风机转速。

表6 影响卸粮效率因素的方差分析Table 6 Analysis of variance of factors affecting unloading efficiency

3因素两两交互对卸粮效率影响只有叶轮转速和风机转速及叶轮转速和卸粮软管内径的交互作用显著,故只分析x1x2项和x1x3项对卸粮效率的影响。风机转速较低时,叶轮转速对卸粮效率影响程度较大,主要是叶轮转速提高,单位时间内流入卸粮软管的大豆增多,卸粮效率较高,当风机转速为 3 500 r/min 时,叶轮转速对卸粮效率影响程度下降,是因为此时风机产生风量完全满足卸粮要求,软管内大豆增加对卸粮效率影响程度不大(图6(a));叶轮转速为7 r/min时,软管内径对卸粮效率影响不大,这是因为卸粮软管内大豆量少,此时软管尺寸较小时也能满足卸粮要求,当叶轮转速为15 r/min时,软管内径越大,管道内大豆间因相互碰撞造成的动能损失越少,卸粮软管内大豆流动越快(图6(b))。

图6 叶轮转速A、风机转速B、卸粮软管内径C交互作用对卸粮效率Y2的影响Fig.6 Effect of rotate speed of impeller A,rotate speed of fan B, unloading hose inner diameter C on unloading efficiency Y2

3.3.3参数优化

为使大豆联合收获机气力卸粮工作效果最佳,要求破碎率最小且卸粮效率最大,且卸粮过程中应优先减少因大豆籽粒破碎而造成的损失,故设置权重时破碎率优先于卸粮效率,以此确定约束条件:

(14)

通过Design Expert对约束条件进行求解,得到最优解为:叶轮转速14.962 r/min,风机转速3 165.706 r/min,软管内径99.992 mm,此时破碎率为1.73%,卸粮效率为1.33 L/s。

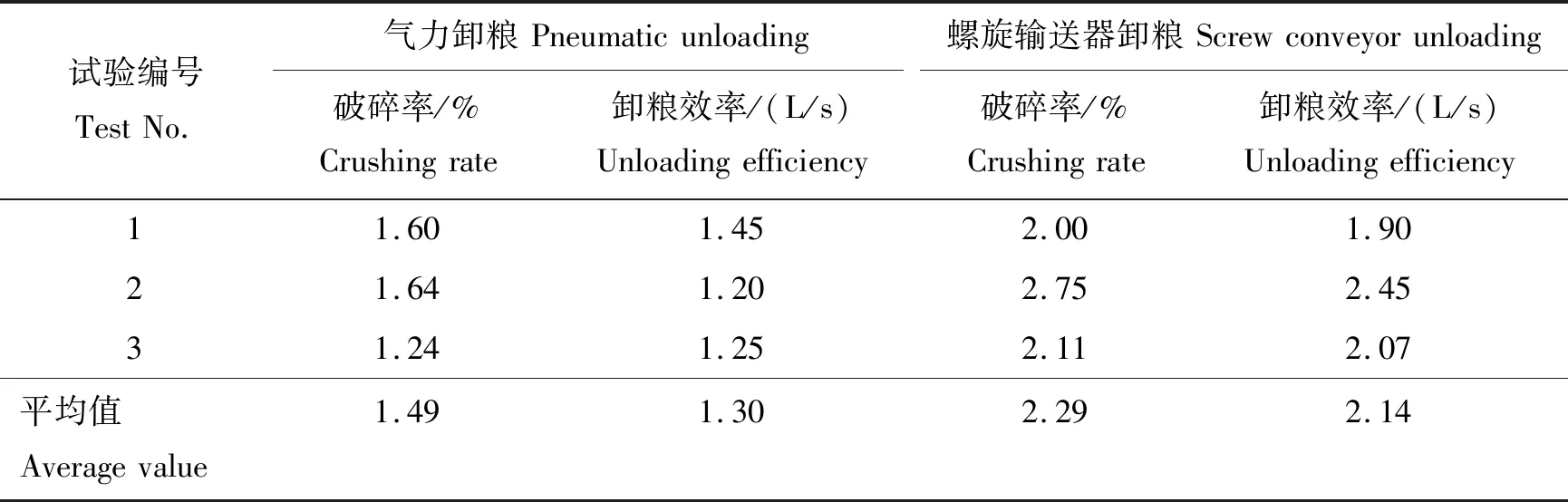

3.4 验证试验及对比试验

验证试验和对比试验于2019年8月15日在山东省临沂市河东区进行。考虑到参数调整的实际可行性,设置叶轮转速15 r/min,风机转速3 166 r/min,卸粮软管内径100 mm,并将该组参数下的气力卸粮工作效果与螺旋输送器工作效果进行对比,对比机型为洋马AW85GR,试验方法与响应面试验方法相同,破碎率和卸粮效率计算采用式(10)和式(11),气力卸粮与螺旋输送器卸粮工作效果对比见表7。

由表7可知,气力卸粮相较于螺旋运输器卸粮能明显减少破碎籽粒的数量,破碎率为1.49%,远低于JB/T 11912—2014《大豆联合收割机》[30]破碎率小于5%的规定;因目前尚无关于联合收获机卸粮效率行业标准,故与传统螺旋输送器卸粮效率进行对比,卸粮效率的对比结果表明气力卸粮速率略慢于螺旋输送器卸粮,能满足大豆联合收获机田间作业要求。并且在试验过程中发现,气力卸粮卸粮结束后输送管道内不会有残余大豆籽粒,而螺旋运输器卸粮在粮箱内粮食排净后卸粮筒内还会间断性有零散大豆籽粒卸出。综上,优化的试验参数作业效果较好,可应用于实际田间作业中。

表7 气力卸粮与螺旋输送器卸粮工作效果对比Table 7 Effect comparison of pneumatic unloading and screw conveyor unloading

4 结 论

本研究针对大豆联合收获机卸粮系统产生破碎较高的问题,设计了一种气力卸粮装置。主要研究结果如下:

1)所设计的气力卸粮装置的最高叶轮转速为20.9 r/min,适合该装置的最低风速为27.4 m/s,最大卸粮软管内径为100 mm。

2)单因素试验结果表明,适合叶轮工作的转速范围为3~15 r/min;响应面试验结果表明,各因素对破碎率影响程度从大到小依次为,风机转速、叶轮转速、卸粮软管内径,对卸粮效率影响程度从大到小依次为,叶轮转速、卸粮软管内径、风机转速。

3)根据建立的数学模型并结合实际,得到了在破碎率最小且卸粮效率最大时的最佳参数组合:叶轮转速15 r/min,风机转速3 166 r/min,卸粮软管内径100 mm。验证试验及对比试验结果表明,气力卸粮产生的破碎率为1.49%,低于传统螺旋输送器卸粮破碎率以及相关标准规定,气力卸粮效率为1.3 L/s,略慢于螺旋输送器卸粮,但能够满足大豆联合收获机田间作业要求。本研究所设计的气力卸粮装置可为大豆联合收获机卸粮结构更新换代以及气力输送的参数调整提供参考。