聚合物太阳能电池中石墨烯量子点掺杂材料的优化

孙 强 范思大 董金鹏 苏和平 王丽娟* 李占国 曲 轶

(1. 长春工业大学 化学工程学院, 吉林 长春 130012; 2. 长春理工大学 光电工程学院, 吉林 长春 130022;3. 海南师范大学 物理电子工程学院, 海南 海口 571158)

1 引 言

聚合物太阳能电池由于具有制备工艺简单、便于携带、成本低、机械柔韧性好等优点[1-4],近年来越来越受到人们的重视。 研究人员通过构建异质结等新的器件结构[5]、研发新的光伏材料[6]、电极界面修饰[7]、掺杂其他给受体材料[8]等方法,提高聚合物太阳能电池的光电性能。 掺杂其他材料优化太阳能电池器件性能是其中一个主要的研究方向,原因在于掺杂可以有效地改善聚合物材料间的能级匹配、器件中载流子的传输以及器件的表面形貌[9-11],从而提高太阳能电池的性能。 石墨烯是一种在光学、热学、电学方面均表现出良好特性的新型材料[12-14],具有较高的电荷浓度和电子迁移率、低的温度敏感性[15-18]。 另外,石墨烯带隙宽度与其尺寸有关[19],当石墨烯尺寸小于100 nm 时,称之为石墨烯量子点(GQDs)[20-23],GQDs 具有小尺寸效应、量子限域效应及独特的荧光特性。 目前,已有较多GQDs在太阳能电池中应用的研究。 Zou 等[24]通过对掺入敏感层中的GQDs 的含氧基团进行还原,发现含氧基团的减少有利于提高太阳能电池的性能;Wu等[25]采用光芬顿法改变GQDs 横向尺寸和边缘结构,掺入敏感层中优化了太阳能电池器件性能;Li等[26]将GQDs 掺入聚3,4-乙烯二氧噻吩∶聚苯乙烯磺酸盐(PEDOT∶PSS)中改善空穴传输层,优化太阳能电池器件性能;Ding 等[27]直接将GQDs 作为空穴传输层以优化器件性能。 因此,GQDs 在优化太阳能电池器件性能方面具有较大的应用空间。

本文通过对太阳能电池器件中掺杂的GQDs 的制备条件和掺杂比例进行优化,研究GQDs 的制备和掺杂条件对器件光电特性产生的影响,并通过对不同制备条件下的GQDs 进行形貌分析以及对掺杂GQDs 的聚3-己基噻吩和[6,6]-苯基-C61-丁酸甲酯(GQDs-P3HT∶PCBM)薄膜进行形貌和UV-Vis 吸收光谱的表征,研究GQDs 对器件性能影响的机理。

2 实 验

2.1 实验试剂

实验试剂为:石墨粉(325 目,99.95%,青岛金日来石墨有限公司),浓硫酸(H2SO4,分析纯,北京化工厂),双氧水(H2O2,分析纯,天津市大茂化学试剂厂),高锰酸钾(KMnO4,分析纯,天津新通精细化工有限公司),盐酸(HCl,分析纯,沈阳民联化工厂),N,N-二甲基甲酰胺(DMF,分析纯,上海阿拉丁生化科技有限公司),邻二氯苯(C6H4Cl12,分析纯,山西西亚化学工业有限公司),3-己基噻吩的聚合物(P3HT,99.995%,Sigma-Aldrich),[6,6]-苯基-C61-丁酸甲酯(PCBM,纯度>99%,上海阿拉丁生化科技股份有限公司),PEDOT∶PSS(浓度1.1%水溶液,购于上海阿拉丁生化科技股份有限公司)。

2.2 GQDs 的制备

采用溶剂热法制备GQDs,在N,N-二甲基甲酰胺(DMF)溶剂中,以氧化石墨烯为前驱体,通过改变反应温度、时间等制备条件合成了GQDs。具体步骤如下:

氧化石墨烯的制备:采用改进的Hummers法[28]制备氧化石墨烯,利用KMnO4、浓H2SO4的强氧化性断开石墨层与层的连接。 首先,将1 g石墨粉和4 g KMnO4倒入浓H2SO4中,冰浴条件下搅拌30 min;然后升温至35 ℃,并继续搅拌保持4 h,反应物从黑色变为墨绿色;之后,升温至95 ℃,缓慢滴加100 mL 去离子水,并继续反应30 min;反应结束加入H2O230 mL 以去除未反应的KMnO4,抽滤并用5%的盐酸清洗硫酸根离子,最后用去离子水洗涤至pH=7 后烘干。

取上述制备的氧化石墨烯0.5 g 倒入30 mL DMF,并超声30 min,以充分溶解;然后将溶液移至50 mL 的反应釜中,升温至180 ℃反应2 h;反应结束后对反应液进行过滤(过滤头0.45 μm),得到可以溶于DMF 的GQDs,烘干即可获得GQDs。

2.3 GQDs 掺杂的太阳能电池的制备

以邻二氯苯为溶剂,配置质量比例P3HT ∶PCBM =1∶0.8 的混合溶液,其中P3HT 为22.5 mg/mL,接着加入一定比例的GQDs 搅拌均匀;清洗ITO 基底进行烘干,旋涂PEDOT∶PSS(旋涂条件:800 r/min 6 s,3 000 r/min 30 s),并在120 ℃下烘干;接着旋涂GQDs-P3HT∶PCBM 溶液(旋涂条件:600 r/min 6 s,1 000 r/min 10 s),并在120℃氮气气氛中退火10 min,除去多余溶剂,制备敏感层薄膜;最后,蒸镀100 nm 的Al 电极。

2.4 性能测试与表征

采用Seiko SPI3800N 型扫描探针显微镜(AFM,日本精工公司,敲击扫描模式,硅悬臂为PPP-SEIH,力常数为15 N/m,共振频率约为130 kHz)对GQDs、GQGs-P3HT∶PCBM 薄膜进行微观分析,并通过TU-1901 型双光束紫外可见分光度计(UV-Vis,北京普析通用仪器有限公司,扫描波长范围300 ~800 nm)对GQDs-P3HT∶PCBM 薄膜的吸收光谱进行分析。 利用Keithley 2636 双通道电流-电压测试仪对器件进行电流密度-电压(JV)测试,光源为Scientech SS150 太阳光模拟器(AM 1.5,100 mW/cm2)。

3 结果与讨论

3.1 太阳能电池中GQDs 掺杂质量分数的优化

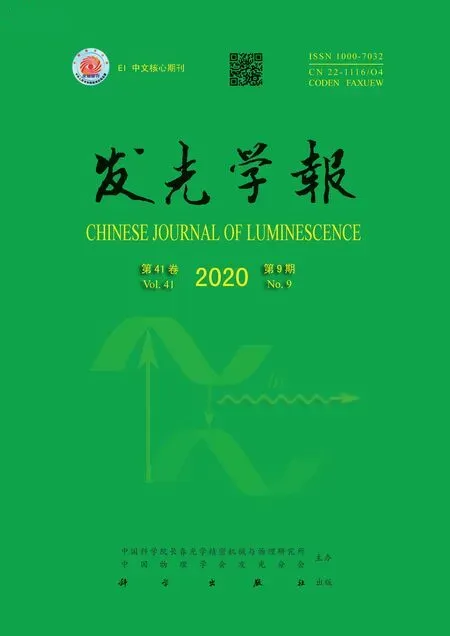

为了对太阳能电池中GQDs 掺杂浓度进行优化,在反应温度180 ℃、反应时间2 h 下制备GQDs,在敏感层掺杂不同浓度的GQDs 制备了太阳能电池器件。 对器件性能进行了表征,图1(a)为器件J-V特性曲线,表1 为提取的器件性能参数,包括短路电流密度(Jsc)、开路电压(Voc)、填充因子(FF)和光电转换效率(η)。 如表1 所示,在GQDs 掺杂比例为0.1%时,器件的光电转化效率为0.8%,与未掺杂GQDs 器件相比光电性能提升较少,器件的光电转换效率在GQDs 掺杂比例为0.2%时最高,较未掺杂GQDs 时提高了16.45%,随着GQDs 掺杂含量提高到0.4%,器件的短路电流密度和填充因子降低,器件性能降低,推测是因为较多的GQDs 聚集改变了敏感层的结构、形貌和电子的传输网络,同时无机材料GQDs 聚集影响与聚合物的兼容性,影响载流子在有机和无机材料界面之间的传输与扩散。 因此,适宜的GQDs 掺杂比例可以改善太阳能电池器件的光电性能。

对掺杂不同比例的GQDs 敏感层薄膜进行了表征,图1(b)为敏感层薄膜的UV-Vis 吸收光谱,图1(c) ~(f)为掺杂不同比例GQDs 敏感层薄膜的AFM 形貌图。 从图1(b)可以看出,在0.1%的低比例掺杂时,敏感层薄膜在425 ~650 nm 波段的吸光强度几乎没有变化;掺杂GQDs 的比例提高到0.2%时,敏感层薄膜有较好的吸收强度,有利于材料吸收光子,产生更多的载流子,提高器件性能;在0.4%的高掺杂比例下,薄膜吸光强度降低,这可能是由于较多的GQDs 发生聚集,改变了薄膜材料的分子排布。 同时图1(c) ~(f)显示,在低浓度0.1%和0.2%的GQDs 掺杂比例,薄膜的粗糙度明显改善,薄膜变得更加平整;而GQDs的掺杂比例提高到0.4%时,薄膜粗糙度增加。由于较多的GQDs 聚集破坏了薄膜的平整性,从而导致太阳能电池器件性能下降。

图1 (a)太阳能电池J-V 曲线;(b)掺入不同质量分数GQDs 的敏感层薄膜的UV-Vis 吸收光谱;AFM 形貌图:(c)0%,(d)0.1%,(e)0.2%,(f)0.4%。Fig.1 (a)J-V curve of solar cells. (b)UV-Vis absorption spectra. AFM morphology of sensitive thin film doped with different mass fractions of GQDs: (c)0%, (d)0.1%, (e)0.2%, (f)0.4%.

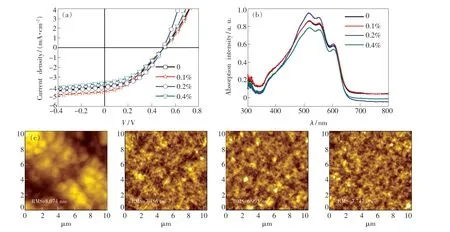

表1 不同GQDs 掺杂质量分数的太阳能电池的特性参数Tab.1 Photovoltaic parameters of solar cells doped with different mass fractions of GQDs

3.2 太阳能电池中GQDs 反应时间的优化

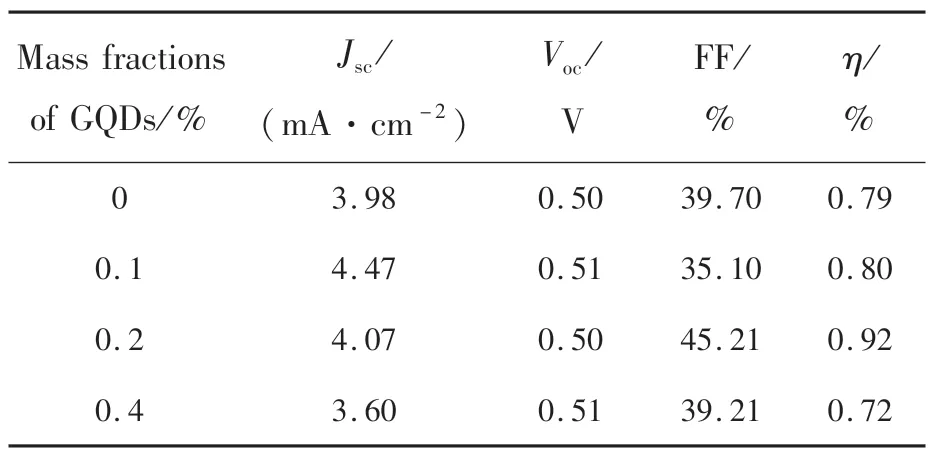

图2 (a)太阳能电池J-V 曲线;(b)掺杂不同制备时间的GQDs 的敏感层薄膜的UV-Vis 吸收光谱;AFM 形貌图:(c)4 h,(d)6 h,(e)8 h,(f)10 h。Fig.2 (a)J-V curve of solar cells. (b)UV-Vis absorption spectra. AFM morphology of sensitive thin film doped with GQDs obtained under different preparation time: (c)4 h, (d)6 h, (e)8 h, (f)10 h.

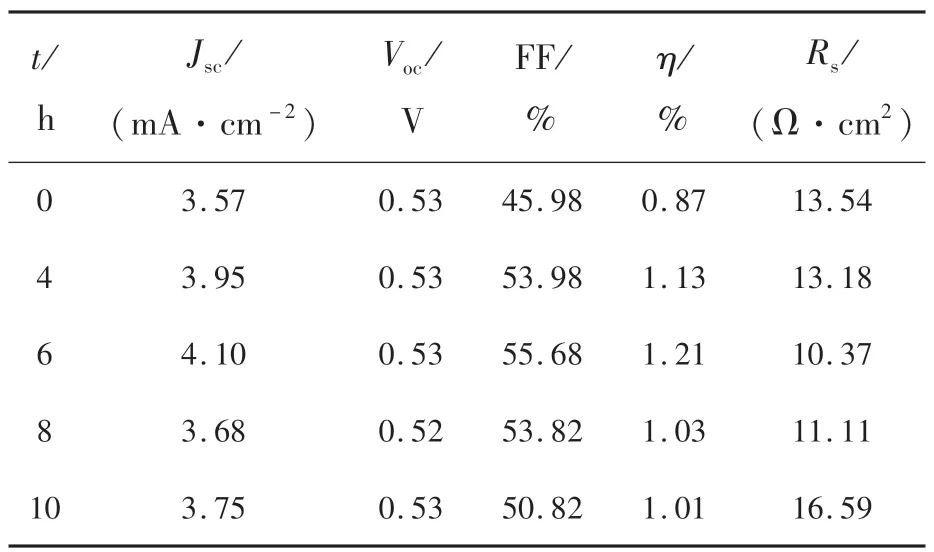

表2 掺杂不同制备时间的GQDs 的太阳能电池的特性参数Tab.2 Photovoltaic parameters of solar cells doped with GQDs obtained under different preparation time

为了对太阳能电池中掺杂的GQDs 制备条件进行优化,采用溶剂热法,在反应温度200 ℃、不同反应时间下制备了GQDs,掺入P3HT∶PCBM 作为敏感层,制备了太阳能电池器件。 图2(a)为掺杂不同反应时间的GQDs 太阳能电池器件的J-V曲线,表2 为提取的具体性能参数,其中0 表示未掺杂GQDs 制备的太阳能电池器件,Rs为串联电阻。 从表2 可以看出,掺杂反应时间6 h 的GQDs时器件性能最好,此时开路电压与未掺杂GQDs器件相比没有变化,说明GQDs 材料的掺入未改变敏感层材料的能级,器件性能较未掺杂GQDs器件的提升得益于短路电流密度和填充因子的提高。 短路电流密度为4.1 mA/cm2,提高了14.84%,填充因子为55.68%,提高了21.09%,太阳能电池光电转换效率为1.21%,提高了39.08%。 当掺杂的GQDs 的反应时间增加到8 h 和10 h,器件的短路电流密度和填充因子降低,说明载流子的生成与传输受到影响,电子和空穴复合加剧,器件性能下降到1.03%和1.01%。

为探究掺杂不同反应时间生成的GQDs 对器件性能影响的原因,对器件敏感层薄膜进行表征。图2(b)为敏感层薄膜UV-Vis 吸收光谱,图2(c) ~(f)为敏感层薄膜的AFM 形貌图。 图2(b)中,当敏感层掺入反应时间为4 h 和6 h 的GQDs 时,敏感层薄膜在425 ~650 nm 波段吸收强度明显增大,吸收峰无红移或蓝移现象,因此GQDs 的掺入未改变P3HT 的链间相互作用,这种增强可能是由于GQDs 的散射和反射效应。 由于入射光吸收增强以及GQDs 的多激子效应,敏感层材料可以生成更多的电子-空穴对,产生更多的载流子,有助于提高短路电流密度,提高太阳能电池的光电性能。 图2(c) ~(d)的AFM 形貌图显示,随着掺入的GQDs 反应时间的增加,敏感层薄膜粗糙度逐步降低,粗糙度在掺入反应时间为8 h 的GQDs时达到最低,平整的敏感层薄膜缺陷更少,更有利于电子的迁移,提高器件光电性能。 但是,掺入反应时间10 h 生成的GQDs 时,薄膜粗糙度增大,影响电子传输,导致器件性能下降。

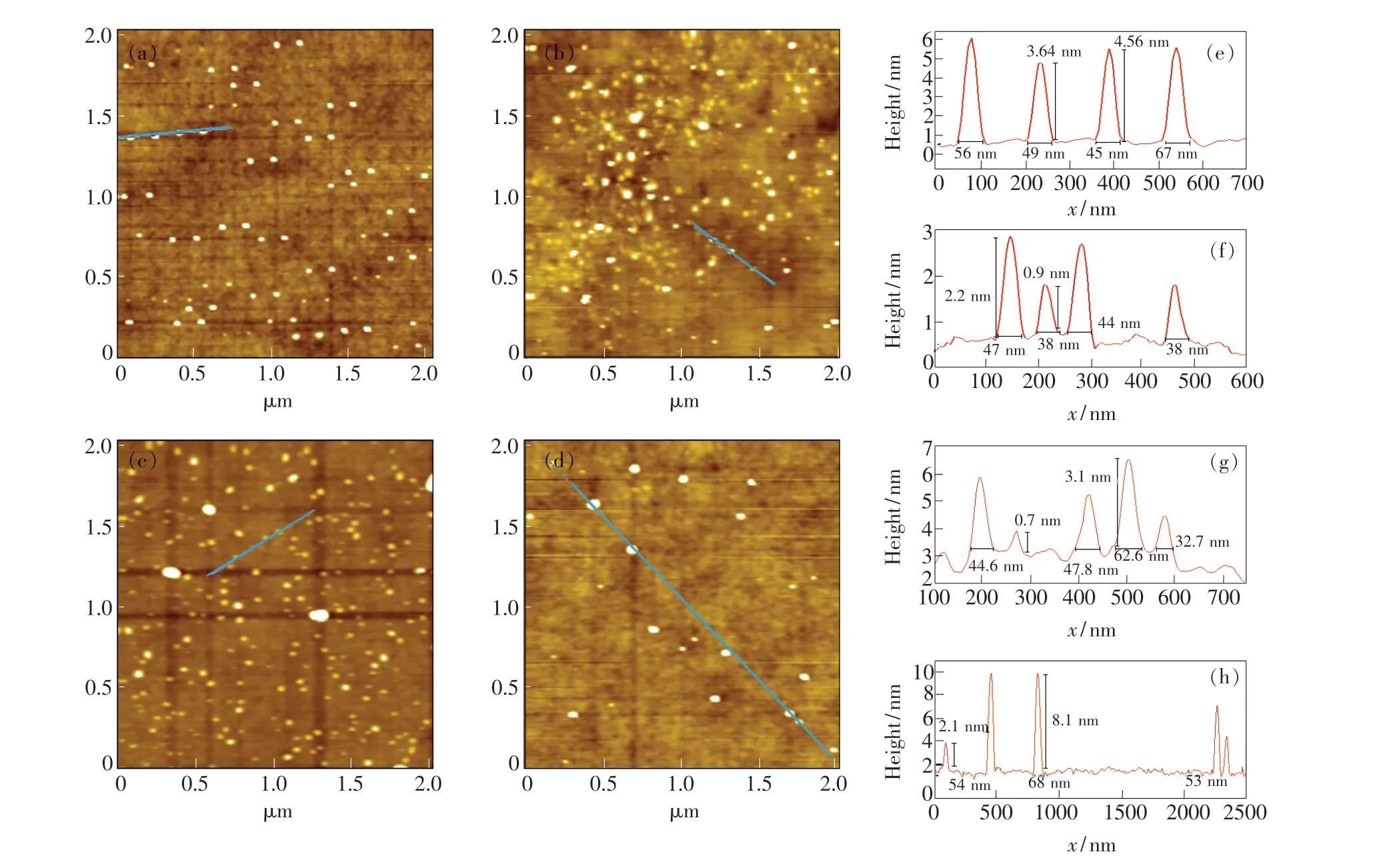

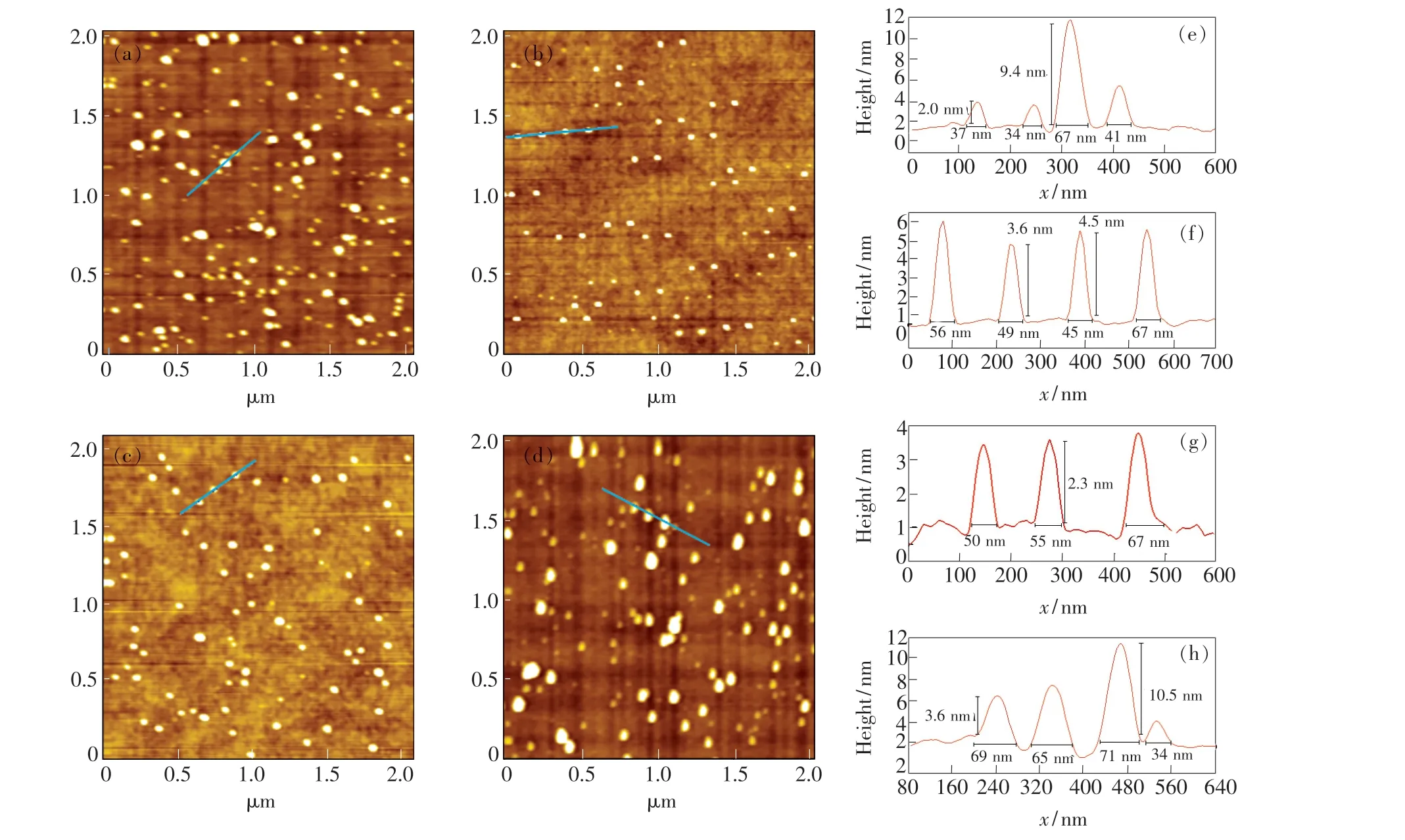

为了进一步探究掺入不同反应时间生成的GQDs 对敏感层薄膜形貌和器件性能的影响,对不同反应时间下制备的GQDs 进行AFM 形貌表征,如图3(a) ~(d),相应的高度图为3(e) ~(h)。 随着制备温度的变化,GQDs 粒子的尺寸和形态发生明显变化。 其中在反应时间为4 h时,如图3(a)和3(e),GQDs 尺寸较为统一,直径在50 nm 左右,厚度在4 nm 左右。 当反应时间为6 h 时,如图3(b)和3(f),GQDs 粒径分布不均匀,厚度在0.9 ~2.2 nm,厚度降低,有利于敏感层的成膜,减小粗糙度,提高规整性。 反应时间延长至8 h 和10 h 时,如图3(g)和3(h)所示,厚度分别为0.7 ~3.1 nm 和2.1 ~8.1 nm,且反应时间延长导致GQDs 粒子出现更大的粒径,推测是因为长时间反应下GQDs 粒子发生了团聚再结合,GQDs 尺寸和厚度的增加可能引起器件串联电阻增加,从而使填充因子降低,影响器件性能。

图3 不同制备时间的GQDs 的AFM 形貌图:(a)4 h,(b)6 h,(c)8 h,(d)10 h;(e) ~(h)对应的高度图。Fig.3 AFM morphology of GQDs obtained under different preparation time: (a)4 h, (b)6 h, (c)8 h, (d)10 h. (e) -(h)Corresponding height map.

3.3 太阳能电池中GQDs 反应温度的优化

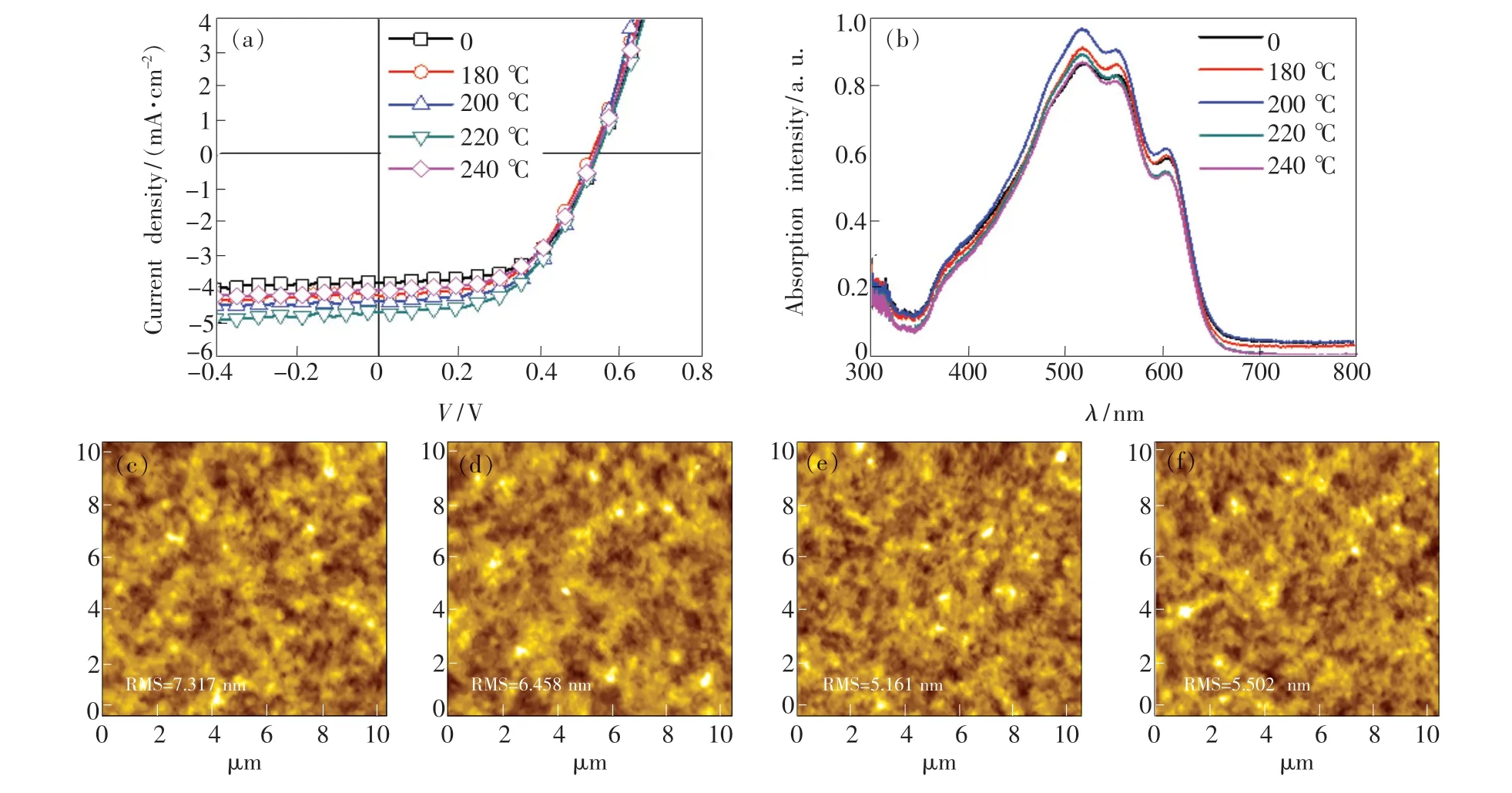

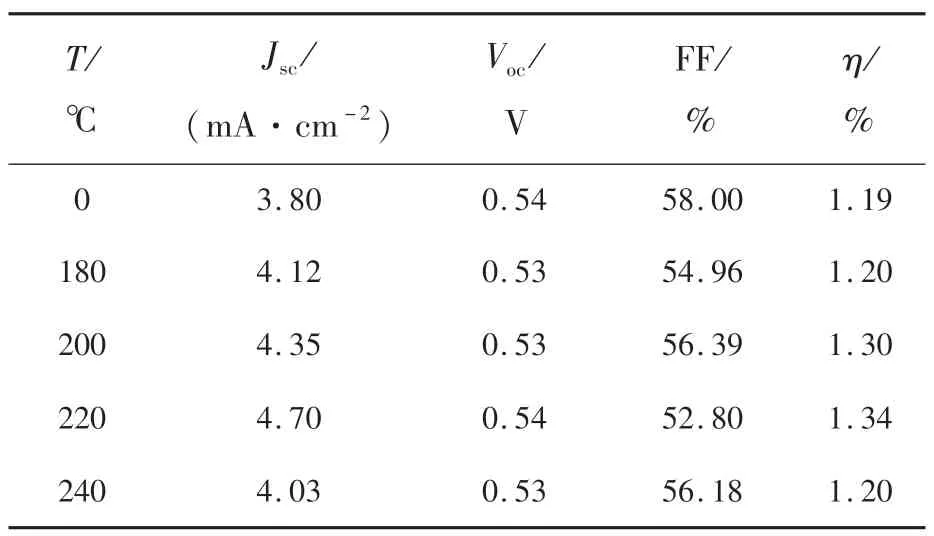

对太阳能电池中掺杂的GQDs 的制备温度进行优化,在相同的制备时间4 h、不同反应温度下制备了GQDs,掺杂到敏感层中制备了太阳能电池器件。 图4(a)为掺杂不同反应温度的GQDs太阳能电池器件的J-V曲线,表3 为提取的具体性能参数。 从表3 中可以看出,掺杂220 ℃下制备的GQDs 太阳能电池光电转换效率最高,为1.34%,较未掺杂器件提高了12.60%。 因为此时填充因子FF 较200 ℃时明显降低,所以光电效率的提高得益于短路电流密度的增加,短路电流密度为4.70 mA·cm-2,提高了23.68%。

对掺杂不同反应温度的GQDs 的敏感层薄膜进行研究,图4(b)为敏感层薄膜UV-Vis 吸收光谱,图4(c) ~(f)为敏感层薄膜的AFM 形貌图。如图4(b)所示,当敏感层掺入反应温度180,200,220 ℃下制备的GQDs 时,敏感层薄膜在425 ~650 nm 波段吸收强度增强,有利于光子的吸收,同时由于GQDs 的多激子效应,可以产生更多的载流子,有利于提高器件性能。 当GQDs 制备温度提高到240 ℃时,敏感层薄膜吸收强度降低,光子吸收能力减弱,这可能导致器件性能降低。 图4(c) ~(f)敏感层薄膜的AFM 形貌图显示,随着掺杂的GQDs 的制备温度升高,薄膜粗糙度减小,表面更加平整,有利于光生载流子的传输,提高短路电流密度。 当GQDs 反应温度升高到240 ℃时,掺杂GQDs 的敏感层薄膜粗糙度增大,可能导致电子传输降低,器件性能下降。

图4 (a)太阳能电池J-V 曲线;(b)掺杂不同制备温度的GQDs 的敏感层薄膜的UV-Vis 吸收光谱;AFM 形貌图:(c)180℃,(d)200 ℃,(e)220 ℃,(f)240℃。Fig.4 (a)J-V curve of solar cells. (b)UV-Vis absorption spectra. AFM morphology of sensitive thin film doped with GQDs obtained under different preparation temperature: (c)180 ℃, (d)200 ℃, (e)220 ℃, (f)240 ℃.

表3 掺杂不同制备温度的GQDs 的太阳能电池的特性参数Tab.3 Photovoltaic parameters of solar cells doped with GQDs obtained under different preparation temperature

图5 不同制备温度的GQDs 的AFM 形貌图:(a)180 ℃,(b)200 ℃,(c)220 ℃,(d)240 ℃;(e) ~(h)对应的高度图。Fig.5 AFM morphology of GQDs obtained under different preparation temperature: (a)180 ℃, (b)200 ℃, (c)220 ℃, (d)240 ℃. (e) -(h)Corresponding height map.

同时,为探究不同反应温度下制备的GQDs对敏感层薄膜产生影响的原因,对GQDs 进行了形貌表征。 图5(a) ~(d)为不同反应温度下制备的GQDs 的AFM 形貌图,图5(e) ~(h)为对应的高度图。 由图5(a) ~(c)可知,在较低的反应温度180 ℃时,生成的GQDs 粒径尺寸分布不均匀,温度升高到200 ℃和220 ℃时,生成的GQDs粒径尺寸变得均匀。 同时,图5(e) ~(g)显示,厚度及厚度变化范围均减小,这有利于敏感层的成膜。 从图5(d)、(h)中看出,当GQDs 反应温度升高到240 ℃时,粒径变大,最大厚度为10 nm 左右,且粒径和厚度分布不均,从而导致敏感层成膜变差,降低器件性能。 因此,通过控制反应温度调节GQDs 的粒径和厚度,掺杂优化敏感层薄膜,提高了太阳能电池器件的性能。

4 结 论

通过改变GQDs 在敏感层中的掺杂比例,发现不同的掺杂比例影响敏感层薄膜的平整性和吸光强度,敏感层中GQDs 的掺杂比例为0.2%时,敏感层薄膜粗糙度较低,吸光强度高,太阳能电池光电性能最佳,光电转换效率较未掺杂器件提高了16.45%。 同时改变太阳能电池中掺杂GQDs 的制备条件,发现制备温度和时间会影响GQDs 的粒径和厚度,从而影响敏感层薄膜的平整度和吸光强度,影响载流子产生和传输。敏感层掺杂反应6 h 制备的GQDs 时,薄膜平整性较好,吸光强度高,制备的器件短路电流密度从3. 57 mA/cm2提高到4. 1 mA/cm2,提高了14.84%,填充因子从45.98%提高到55.68%,提高了21. 09%,太阳能电池光电转换效率为1.21%,较未掺杂器件提高了39. 08%。 掺入220 ℃制备的GQDs 的太阳能电池光电性能最佳,光电转换效率为1.34%,较未掺杂器件提高了12.60%,短路电流密度为4.70 mA/cm2,提高了23.68%。