变速光固化连续液面成型方法

李仕浩,张承瑞,王 鹏,潘鹏鹏

(山东大学机械工程学院,山东 济南 250061)

1 引言

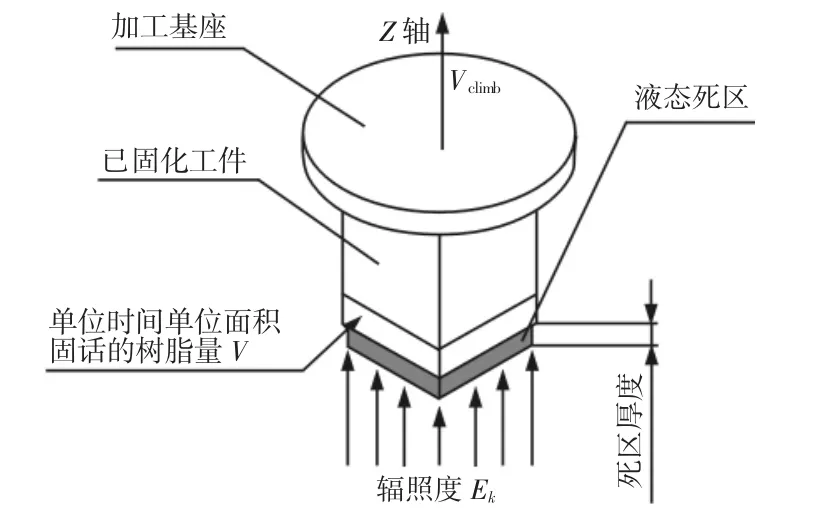

基于层层累积的传统约束液面面成型工艺[1-2]存在垂直分辨率与层厚之间的矛盾以及剥离力过大导致成型失败的问题[3]。但是,在2015 年3月,《Science》期刊的一篇文章中报道了一种新型连续液面成型工艺(Continuous Liquid Interface production,CLIP)[4]。CLIP工艺利用光敏树脂的氧阻聚效应[5]在透UV 紫外光和透氧气的半透膜上方形成一层不固化的液态树脂层(死区,Dead Zone),省去了传统约束液面面成型工艺所需的固化层分离、树脂重涂以及重定位等步骤,实现了成型平台的连续运动,如图1 所示。该工艺大大提高了成型效率,并完美地解决了垂直分辨率和层厚之间的矛盾以及剥离力过大的问题,引发了光固化领域的一场革命。该工艺可以说是约束液面面曝光成型工艺的变种与延伸。CLIP 工艺中,成型平台连续运动,所以后文中的成型速度等于成型平台运动的速度。

目前美国某大学对该工艺以及相关材料进行研制和突破[4,6],并将其应用到医疗,制造业等领域[7-8]。国内的某研究所,利用一种新型的高透气薄膜,进一步提高了成型效率[9]。在目前大多数的研究中,成型平台都是在连续匀速的情况下向上运动的。但是,对于工件横截面积较大的区域,树脂流动速度是限制其成型速度的主要因素,而在横截面积较小的区域树脂,固化速率是限制成型速

度的主要因素。为了兼顾树脂流动性能和固化性能,最好的方式是根据工件模型特征信息,对成型速度进行规划。如何根据模型

信息规划成型速度,确定不同的速度下对应的光强值,以及为保证固化精度,如何在成型过程中实时改变投影机的光强值。

针对上述的问题,提出了一种变速CLIP 方案。第二部分建立了的CLIP 工艺的能量固化模型,提出一套确定成型平台爬升速度和所需能量的方法;第三部分根据树脂的填充性能,提出了一种基于模型信息的速度规划方法;第五部分利用DMD 支持256 级灰度调节的特点,提出了一种通过投射带灰度的掩膜图像[10]来间接改变投影机光强实现最佳固化精度的方法;第五部分实验表明该变速CLIP 工艺方法,在保证精度的情况下,能最大程度的兼顾树脂的流动性和树脂的固化性能,实现更大的成型效率。

图1 CLIP 工艺原理Fig1 Principle of CLIP Process

2 CLIP 工艺的能量固化模型

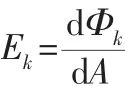

光学中用辐照度来指示投影机光强度的大小,辐照度是指单位面积上投射的辐射通量,其单位是瓦特每平方米[W/m2]。

为了简化分析,对单位时间内,单位面积上的固化的树脂量进行分析,如图2 所示。

直观分析可知vclimb越大,单位时间内固化的树脂量越多,所需能量也就越大。需要定量分析出所需光辐照度Ek和成型平台爬升速度vclimb之间关系。

图2 CLIP 工艺能量固化模型Fig.2 Energy Curing Model of CLIP Process

图中:vclimb—成型平台上升速度;Ek—辐照度

单位时间内,单位面积上需的固化的树脂体积为:

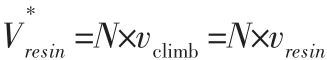

如果建造平台的速度vclimb增大N 倍,那么树脂的固化量就相应变为:

假设Vresin体积的树脂所需固化能量是Ev,那么速度增大N倍后,所需能量也要增大至N 倍,其辐照度Ek也应该增大N 倍。但是,由于死区的存在,其固化机理变得复杂。根据工程实际,提出一种利用实验的方式来测定不同速度下所需的辐照度值的方法。

测定的机理为:由于不同的固化程度对光敏树脂的固化精度有不同的影响,光强太弱,固化不足,造成加工件的尺寸偏小,光强过大,周围树脂产生固化,造成加工件尺寸偏大[16]。所以在每一成型速度下,存在一个最佳光强值。

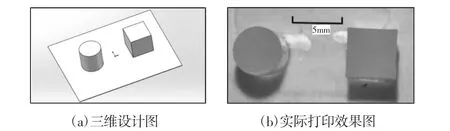

设计一个标定加工基座爬升速度和辐照度关系的标定件,如图3(a)所示。圆形和方形直径或边长等于5mm。

实验采用的树脂SY-01,其收缩率为2%,这里取4.90mm 为最佳固化尺寸。

图3 辐照度与速度关系标定件Fig.3 Clibration Part of Relationship Between Irradiance and Speed

利用后面第五部分搭建的实验平台,标定件的实际成型效果,如图3(b)所示。通过多次实验,测定某一速度下到达最佳固化尺寸所需辐照度的值。依次得到所有速度下对应的辐照度值,并将数据用三次曲线进行拟合得到结果,如图4 所示。可以看出,辐照度和成型平台爬升速度的关系曲线前面基本成线性,但随速度的增大,曲线趋于平缓。

图4 辐照度与成型平台爬升速度的关系Fig.4 Relationship Between Irradiance and Climbing Speed of Molding Platform

3 基于模型信息的速度规划

在连续液面成型工艺(CLIP)中树脂的填充是通过由于氧阻效应在透气窗和已固化工件之间形成的液态死区来实现树脂的填充[4]。采用实验的方式探究树脂流动性和成型平台爬升速度的关系。

对工件横截面积较大的区域,树脂流动速度是限制成型效率的主要因素,而横截面积较小的区域树脂固化速率是限制成型效率的主要因素。因此,可以根据工件模型特征信息在不同区域采用不同的成型速度。

如果直接对三维模型的特征进行分析计算量比较大,且没有明确标准。因此,对二维图像进行分析得到成型平台爬升速度,其具体实施方法如下。

3.1 标定不同速度下所能填充的最大面积(直径)

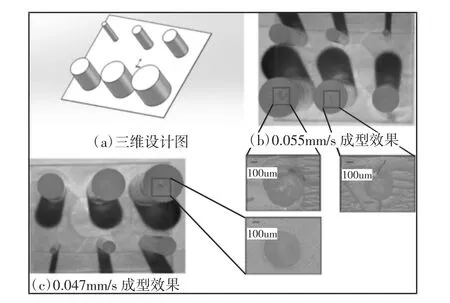

设计包含一系列直径梯度的标定件,圆柱直径(1~6)mm(只包含了部分直径的测定件)逐渐递增,如图5(a)所示。利用第五部分搭建的实验平台,测定不同速度下所能填充的最大面积(直径)。从最小的速度开始,逐步增加速度,并每次将投影机辐照度调整到该速度对应的最佳固化尺寸的辐照度值。根据标定测试件的实际成型情况,确定该速度下没有由于流动性造成缺陷的最大面积(直径)。在0.047mm/s 速度下,D=6 表面有由于流动性不足造成圆形的缺陷,D=5 表面充实饱满而无缺陷,如图5(c)所示。在0.055mm/s 速度下,D=6 和D=5 表明均有明显圆形缺陷,D=4 基本无缺陷,如图5(b)所示。以表面无缺陷为界就确定了该速度下所能填充的最大直径。

图5 成型平台爬升速度和树脂填充半径标定件Fig.5 Calibration Part of Climbing Speed of Molding Platform and Resin Filling Radius

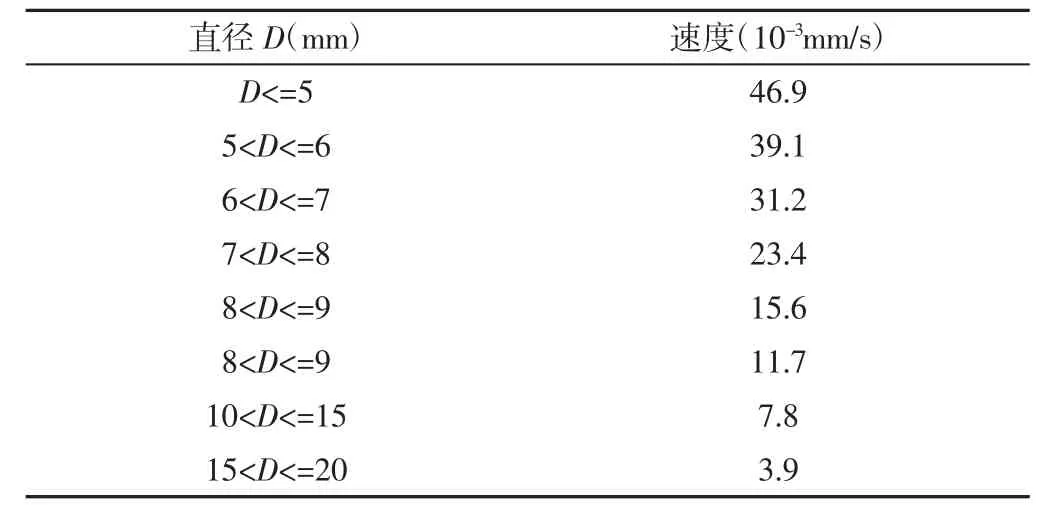

综合考虑轮廓复杂性,留出树脂填充安全裕度。得到实验用树脂SY-01 的成型平台爬升速度和最大填充直径的关系,如表1所示。

表1 速度和树脂填充半径表Tab.1 Velocity and Resin Filling Radius Table

3.2 确定每层切片图像的速度

在前文中标定的成型平台的爬升速度和最大填充面积(直径)的关系是为得到每层的切片图像对应的成型平台爬升速度做标准。得到每层切片图像对应爬升速度的其具体方法为:

(1)利用OpenCv 中的cvContourArea()等相关函数来计算得到该层图像所有轮廓中的最大轮廓的面积。(2)根据前面标定的成型平台的爬升速度和最大填充面积(直径)的关系和前文中得到该层图像中最大轮廓面积,初步确定该层的速度。(3)通过分析二维图像中的轮廓数目,以及轮廓的面积和周长的比值等,得到该层的复杂度。(4)综合考虑最大轮廓面积和该层的复杂度,确定该层的速度,从而得到所有切片图像层的速度。

因为在对于大多数加工件来说,其横截面积和复杂度的情况都是连续变化的,一般连续几十层或上百层都有着相同的速度,所以速度变化平缓。

4 掩膜图像灰度处理

第一部分能量模型中提到,成型平台不同的爬升速度下需要不同的光辐照度值。在成型过程中如何改变照射到树脂盘底面的辐照度值,专利[12]中提到了一种利用PWM 调节电流对投影机光强进行调节的方法。但是,该方法不能在成型过程中实时改变光强大小,并且增加额外硬件成本。提出一种利用灰度图像,间接改变投影机辐照度值的方法。

4.1 标定图像灰度与光辐照度之间的关系

使用灰度图像,需要确立掩膜图像灰度与光辐照度之间的关系。使用第五部分搭建的CLIP 工艺平台,对掩膜图像灰度和光辐照度的关系进行测定。首先通过OpenCV 生成以5 为间隔,灰度值从(255~100)的一系列单通道8 位灰度图像,然后使用UV V-B 紫外线辐照计,依次对不同灰度下对应的辐照度进行测量,得到数据后并利用Matalab 进行拟合得到曲线,如图6 所示。

图6 灰度和辐照度关系Fig.6 Relation of Gray and Irradiance

辐照度和灰度之间的关系可以近似看成线性关系,或者用更高次多项式对样本点进行拟合得到更精确的关系。总之,光强值随着灰度的值的增大而减小。因此,将投影机的光辐照度调整到成型过程中所需的最大光强值,通过改变掩膜图像的灰度值来间接改变投影机照射到树脂盘底部的光辐照度值大小以保证最佳固化效果。

4.2 获取加工文件

成型过程中的加工文件包括,每层对应的成型平台爬升速度,所需的灰度值,曝光时间。

得到加工文件的具体方法如下:

(1)根据前面方法规划的各层切片图像的速度,再依据第二部分中速度和辐照度的关系,得到每层掩膜图像所需的辐照度值。

(2)根据得到的各层切片所需辐照度大小,利用前文中已标定的辐照度和掩膜图像灰度值的关系,再得到掩膜图像所需的灰度值。

(3)最后,根据切片的厚度和所规划的该层图像的对应的爬升速度得到该层掩膜图像曝光时间。其计算公式如下:

式中:Thickness—切片厚度;vclimb—该层对应的成型平台的爬升速度。

5 实验

建立原型机来验证上述的变速运动方法。

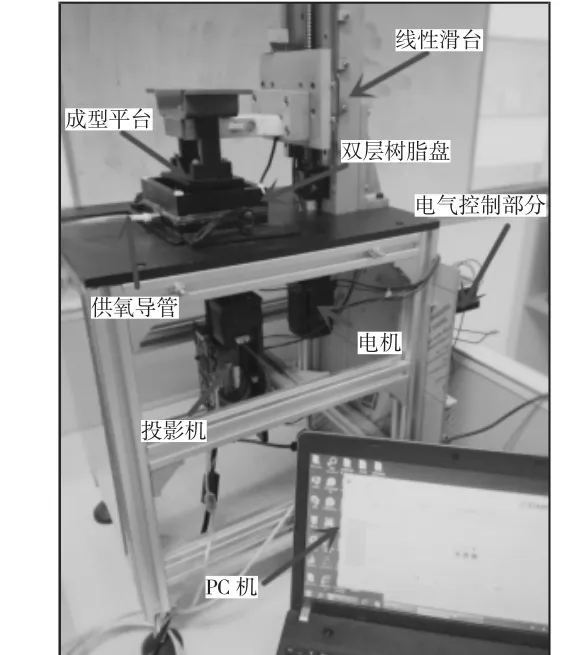

5.1 实验平台的搭建

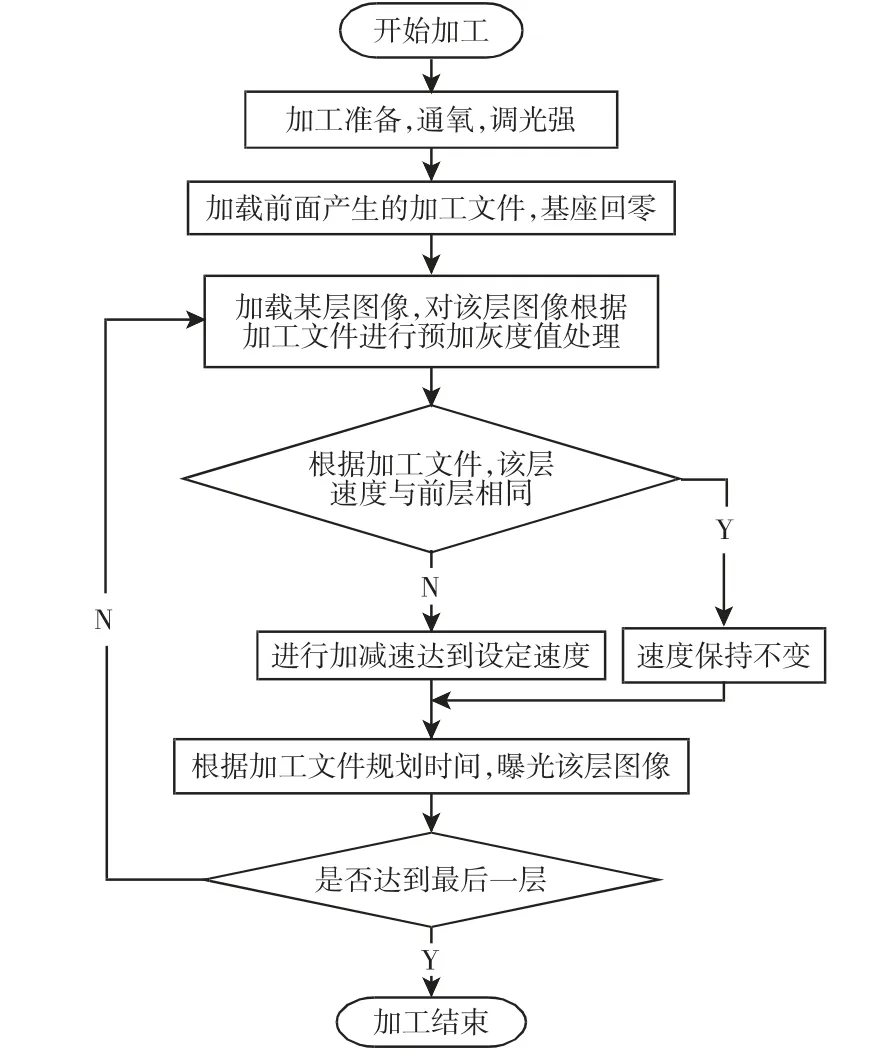

变速CLIP 系统的设备,如图7 所示。PC 作为上位机,与机电控制板卡相连;投影机和减速电机与机电控制板卡相连。上位机的指令通过机电控制板卡控制电机的运动和投影机的开关。加工台面上有双层树脂盘,双层树脂盘的底部作为密封的气室,通入纯氧,上下通过高透UV 光和高透氧的TEFLON AF2400 膜隔开,上面是装有光敏树脂的树脂盘。树脂盘上方设置工件成型平台,并通过横梁与线性滑台相连,电机驱动线性滑台带动工件成型平台上下运动。投影机和PC 通过VGA 相连,进行传输图像数据。变速CLIP 工艺的软件系统是利用C++语言在Microsoft Visual 2010 编译器下编写完成的。软件系统集合了将三维模型的切片产生掩膜图像模块、运动控制模块和光学投影模块,并能使图像投影与Z轴运动同步。变速CLIP 软件系统加工流程,如图8 所示。

图7 原型机实验平台Fig.7 Experimetal Protype

图8 控制软件算法流程图Fig.8 Algorithm Flow Charts of Control Software

5.2 实验结果分析

该实验平台的掩膜图像生成模块是美国德州仪器公司的DLP R LightCrafterTM4500 投影机开发模块,分辨率为(1280×800),X,Y 方向最大加工尺寸(64×40)mm,实验材料采用前面提到的SY-01 树脂,加工使用的分层厚度是0.05mm。

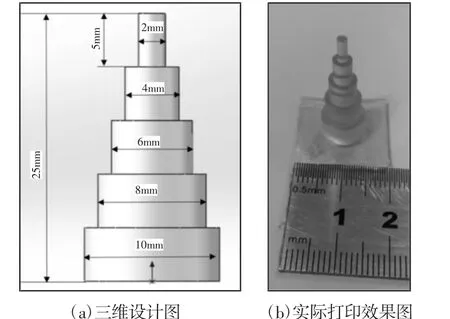

5.2.1 加工效率分析

为验证该变速CLIP 工艺方法能有效提高加工效率,设置了传统匀速CLIP 工艺方法和变速CLIP 工艺方法的对比实验。对测试模型进行加工,如图9 所示。在保证成型稳定性的基础上,传统匀速CLIP 工艺取成型速度为0.0117mm/s,成型的时间为35min;利用变速CLIP 工艺成型时间为16min。可以看出基于图像灰度处理的变速CLIP 方法在成型效率上提高了55%。

图9 匀速与变速CLIP 工艺的效率对比模型Fig.9 Efficiency Comparison Model of Constant Speed and Variable Speed CLIP Proces

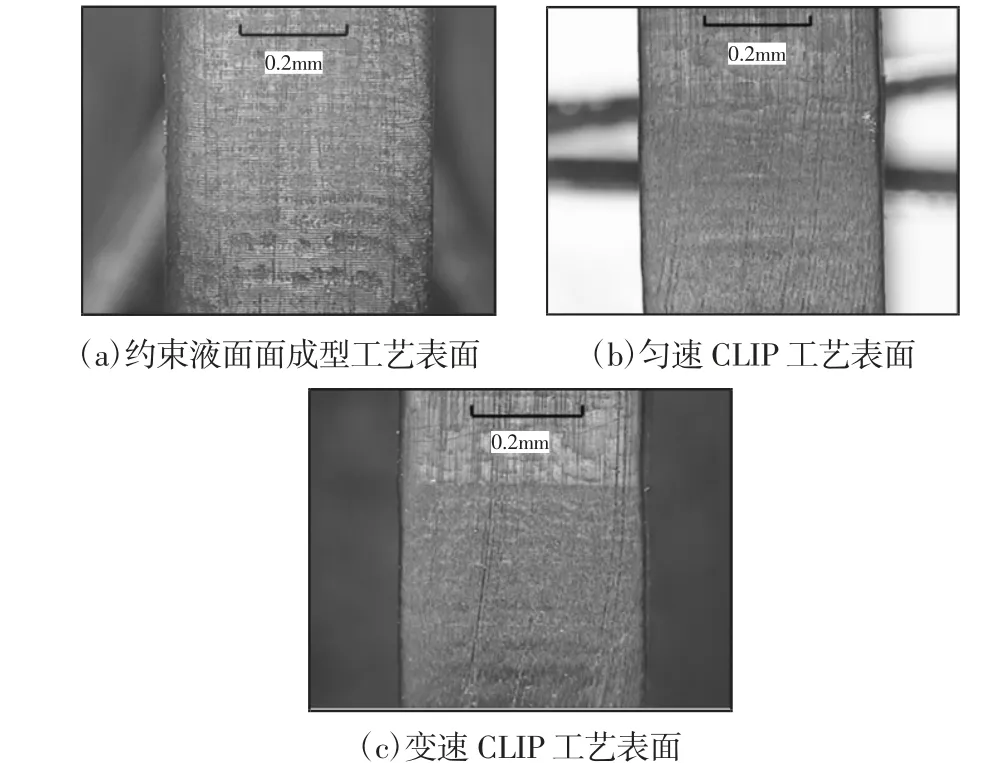

5.2.2 表面质量分析

为了观察微观结构,利用天准VMA2515 影像测量仪观察传统约束液面面成型工艺,匀速CLIP 工艺,变速CLIP 工艺表面加工质量的区别。传统约束液面面工艺加工表面质量,如图10(a)所示。该工艺的层与层之间是通过树脂不完全固化相互胶合在一起的,所以,在影像仪下有着明显的层层累加的效果。匀速CLIP工艺,如图10(b)所示。变速CLIP 工艺的成型效果,如图10(c)所示。它们都是通过Z 轴是连续的运动成型的,无分层现象,有着更高的表面质量。并且从这里可以看出,变速CLIP 工艺相对于匀速的CLIP 工艺来说表面质量相差不大。说明该方法能在保证加工质量的情况下,能进一步提高加工效率。

图10 三种工艺方法微观表面形态的对比Fig.10 Comparison of Microscopic Surface Morphology of Three Processes

6 结语

针对CLIP 工艺过程中树脂流动和树脂固化性能之间的矛盾,提出了一种变速运动的解决方案,能最大程度的利用树脂的流动性能和固化性能来提高加工效率。根据简化的能量模型,提出一种标定成型平台的爬升速度和光辐照度关系的方法。为了充分利用树脂的流动性能,提出了一种基于模型信息速度规划方法。基于辐照度和图像灰度的关系,在软件层面上通过对掩膜图像灰度处理实现光辐照度的改变,相比于传统的通过PWM 控制光辐照度的方法,可以实时改变投影机投射掩膜图像的辐照度,并省去了额外的硬件实现,降低了设备成本。最终的实验的结果表明:在不牺牲成型精度的情况下,采用变速CLIP 工艺能有效提升成型效率50%以上。