喷丸工艺参数对H13 钢表面质量的影响

张银霞,王天祥,郜 伟,刘治华

(1.郑州大学机械工程学院,河南 郑州 450001;2.驻马店中集华骏车辆有限公司,河南 驻马店 463000)

1 引言

H13 钢具有较高的红硬性、冲击韧性,是目前广泛应用的热作模具钢[1]。H13 钢作为TBM 刀圈的材料,在滚刀工作过程中,受周期力的作用,刀圈材料会发生疲劳磨损[2]。喷丸是一种通过丸粒流冲击材料表面的典型的冷加工方式。通过丸粒的不断冲击,不仅使得表层组织得到细化,剧烈的塑性变形使材料在表面形成硬化层[3],材料的耐磨性得到提升[4],同时在材料表层形成残余压应力,增强材料的疲劳强度,延长材料的寿命[5],与刀圈材料高耐磨性的要求契合。但是,喷丸工艺在提高材料的疲劳强度的同时,会增加材料表面粗糙度;喷丸参数选用不当,出现过喷,造成材料表面脱层,给材料带来不可弥补的缺陷,甚至造成反作用。很多零件的裂纹于零件表面产生[6],表面硬度、表面残余应力、表面粗糙度等是表面质量的重要指标,因此,研究喷丸工艺参数对表面粗糙度、硬度、残余应力等的影响规律极为重要。

通过单因素的试验方法,研究喷丸工艺参数对H13 钢材料表面粗糙度、表层硬度、表层残余应力等的影响规律,从而为H13钢的喷丸工艺参数优化提供实际支持。

2 试验方案

2.1 喷丸试验材料与方法

试验材料选用TBM 刀圈材料H13 模具钢,采用能谱检测仪(Oxford AztecX-Max20)测得H13 的材料成分(质量分数,%)为:0.38C,0.94Si,0.40Mn,0.027P,0.018S,5.04Cr,1.31Mo,1.01V。材料经过淬火和回火处理,淬火介质为LT-23 淬火油,回火冷却方式为空冷。先淬火:加热到600℃保温50min,850℃保温70min,1020℃保温65min,之后回火两次,第一次520℃保温2h,第二次530℃保温2h。喷丸试样大小为(15×15×30)mm,经磨床磨削后进行喷丸处理。喷丸处理采用转台式喷丸机,钢丸CCW230/0.6mm,设备参数设定:钢丸流量:(5~10)kg/min,机械手臂速度:40n/min,使用喷嘴数1 个(Die.8mm,文丘里喷嘴)。

实际加工中喷丸参数主要有喷丸压力,喷丸角度,覆盖率等。用不同的喷丸压力,喷丸角度对H13 钢进行强化。喷丸试验参数表,如表1 所示。

表1 喷丸试验工艺参数Tab.1 Process Parameters of Shot Peening Test

2.2 表面质量检测方案

对喷丸处理前后试样表面粗糙度、硬度、残余应力等进行检测。表面粗糙度采用三维表面形貌测量系统NPFLEX 进行测量。采用HV-1000 型显微硬度计测量表面硬度,载荷为1N,保载时间为15s,每个试样测5 次,取平均值;截面硬度检测采用电解抛光机PLLIDHRT 8818 V-3 对喷丸试件进行抛光,每隔(20~40)μm进行剖层,从而测量深度方向的硬度。残余应力采用Proto 公司的大功率分析仪ProtoLDR 标准型进行检测,具体参数为:Cr-Kα的X射线管,管电流为25mA,管电压为30kV,衍射角为2θ=156.4°,测量精度在±30MPa。用电解抛光机对喷丸试件进行抛光,每隔(30~50)μm 进行剖层,每层测4 个点取平均值。将H13 钢试样切开,经过磨削,硝酸酒精溶液腐蚀,利用超景深三维显微系统VHX-2000E 对H13 钢试样横截面形貌进行观察。

3 试验结果与分析

3.1 对硬度的影响

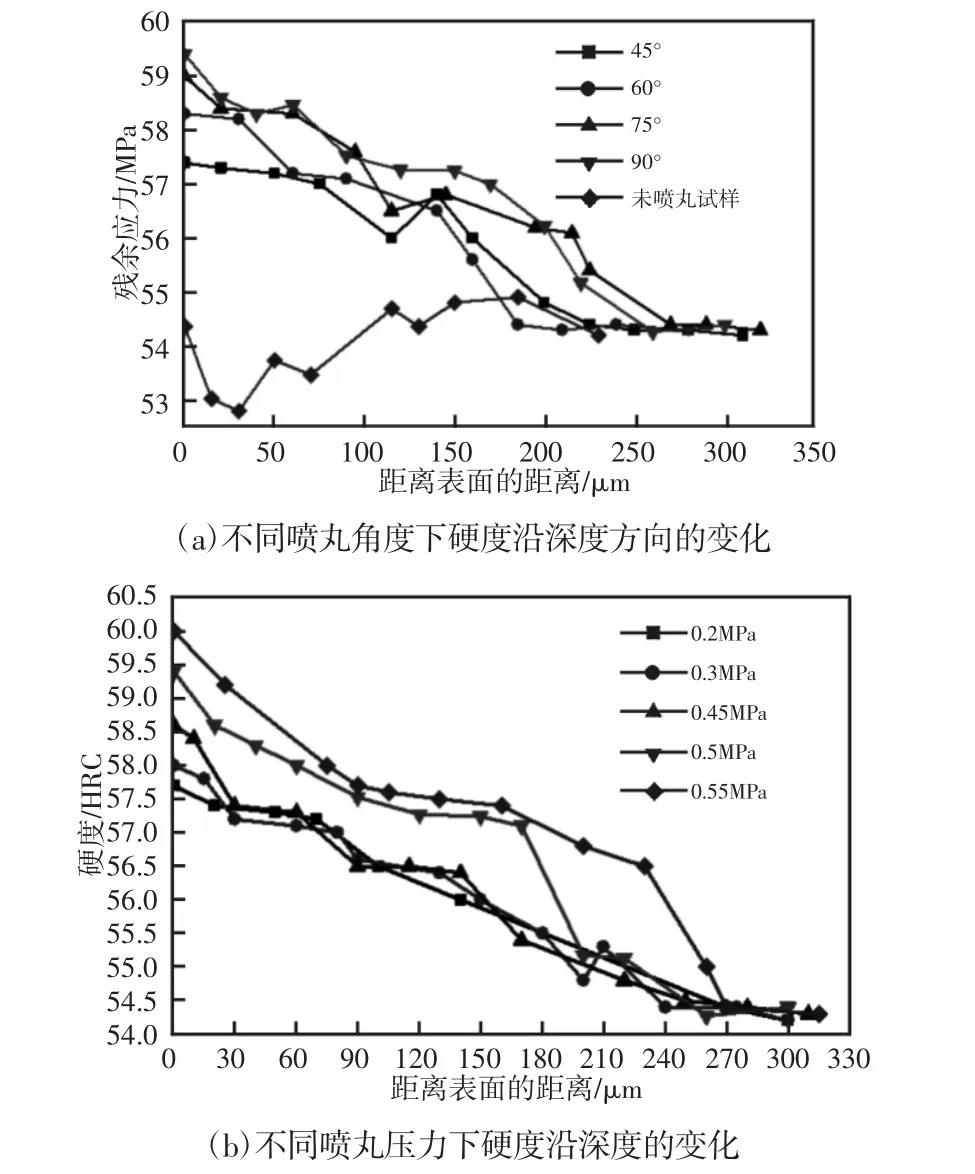

对比图1(a)中试样4 与未喷丸试样表层硬度的变化规律,硬度沿深度方向变化不大,未喷丸试样的硬度为54.5HRC;试验4 表面硬度为59.4HRC,比未喷丸试样提高4.9HRC,在300μm范围内,硬度从59.4HRC 减小到54.5HRC,逐渐趋于稳定。在深度为240μm,硬度基本维持不变,和未喷丸试样一致,说明已到基体部分。不同喷丸角度下,H13 钢表面硬度相较于原始试样增大3 到5HRC。喷丸角度由(45~90)°,表面强化层由170μm 上升到220μm,表面硬度变化不大。喷丸角度增大,沿垂直方向的速度分量增大,动能变大,冷作硬化现象越明显,材料的耐磨性也得到提升。对比75°和90°,两种喷丸角度下,硬度曲线逐渐趋于一致,喷丸角度大于75°,角度对H13 钢表层的硬度影响减小。H13钢表层硬度随着喷丸压力的变化规律,如图1(b)所示。喷丸压力从0.2MPa 增大到0.55MPa 时,试样表面硬度从57.7 增加到60HRC,提高约2.3HRC,比未喷丸试样提高4.5HRC;喷丸硬化层深度由180μm 提高到240μm,增大60μm。随着喷丸压力的增加,表面的硬度和强化层深度明显地增大并逐渐趋于稳定。H13钢表面的压力与喷丸引起材料的变形程度有关[7]。

图1 不同喷丸工艺下硬度沿深度的变化Fig.1 The Change of Hardness Along Depth Under Different Shot Peening Process

3.2 对残余应力的影响

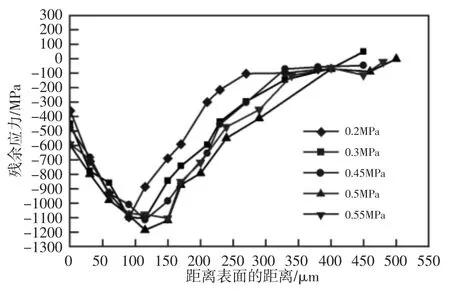

对比图2 中喷丸前试样和喷丸试样4 表面残余应力,原试样表层存在残余拉应力,沿着表面的深度先增大后减小逐渐趋于稳定。喷丸后H13 钢表面产生的残余压应力远大于未喷丸材料的残余拉应力,随着深度的增大,残余压应力由原来的595.8MPa增大到最大残余压应力1182.57MPa,然后残余压应力逐渐减小,深度在450μm 左右。因此,通过喷丸,试样表面有残余压应力产生,且呈U 型分布,在受载过程中,通过残余压应力与载荷引起的拉应力相互作用,使得材料表面产生的拉应力往材料次表层延伸,减缓材料表面裂纹的产生,增强H13 钢的疲劳强度。

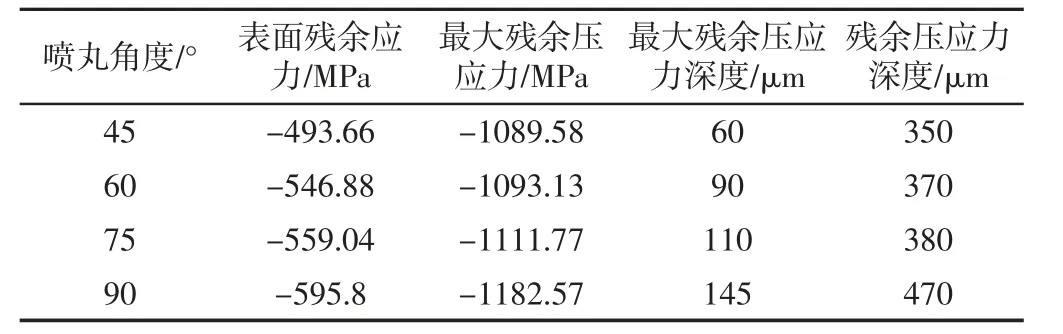

喷丸角度对H13 钢残余应力的影响规律曲线,如图2、图3所示。喷丸角度从(45~90)°,残余应力随着深度的变化趋势不变,残余压应力层深度随之增加。残余压应力比较重要的几个参数有:表面残余压应力,最大残余压应力,残余压应力深度和最大残余压应力深度[6],如表2 所示。结合表2 可知,随着喷丸角度的增大,表面残余应力提高102.14MPa;最大残余压应力提高92.99MPa;最大残余压应力深度向下延伸深度为85μm;残余压应力深度提高120μm。随着喷丸角度的增大,垂直试样的方向速度的分量增大,丸粒的动能变大,因而残余压应力各个指标得到一定的提升。因此,在实际喷丸时,应使喷嘴垂直喷射。

图2 不同喷丸角度下H13 钢残余应力沿深度的变化Fig.2 The Variation of Residual Stress Along the Depth of H13 Steel at Different Shot Peening Angles

图3 不同喷丸压力下H13 钢残余应力沿深度的变化Fig.3 The Variation of Rresidual Stress Along the Depth of H13 Steel Under Different Shot Peening Pressure

表2 不同喷丸角度下残余应力各指标数值Tab.2 Numerical Value of Residual Stress at Different Angle of Shot Peening

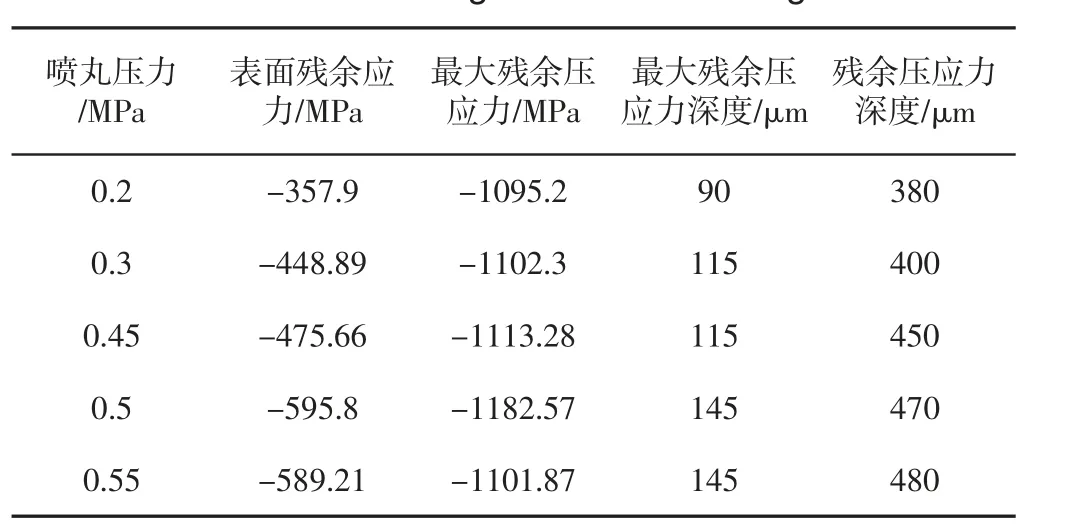

喷丸压力从(0.2~0.55)MPa,H13 钢残余应力沿深度的变化,如表3 所示。表3 为喷丸压力对比较重要的几个残余应力参数的具体值,结合表3 可知,最喷丸压力从0.2MPa 到0.55MPa,表面残余压应力提高231.31MPa,最大残余压应力提高6.67MPa,最大残余压应力深度沿深度方向下降100μm,残余压应力深度增加55μm。最大残余压应力值变化不大,最大残余压应力值和H13 钢的应力应变饱和曲线上的屈服强度有关,和材料本身的材料属性有关,残余压应力达到饱和值时,它就稳定在饱和值附近[10]。表面残余压应力和最大残余压应力深度有明显的提升。对比喷丸压力为0.5MPa和0.55MPa,残余应力变化趋于一致,H13 钢吸收的能量趋于饱和[9]。由式可知,式中:vG—喷嘴输出的气流速度,约为344m/s;ρG—喷嘴输出空气密度,kg/mm3;vt—喷嘴输出气流中弹丸速度,m/s;d—丸粒直径,mm;t—丸粒从喷嘴射出到试样表面所用时间;ρ—弹丸的密度,kg/mm3;p0,ρ0—标准大气压强及大气压强下的密度;p、ρ—工作气压及工作气压下的密度。喷丸压力增大,速度随之增大,丸粒会产生更大的动能。因此,试样表面的残余压应力随着压力的增大而增大。

表3 不同喷丸压力下残余应力各指标数值Tab.3 Numerical Value of Residual Stress at Different Angle of Shot Peening

3.3 对表面粗糙度的影响

不同喷丸压力下H13 钢的三维形貌,如图4 所示,喷丸压力越大,弹坑深度和直径越大,表示试样表面变形愈强烈。未喷丸试样粗糙度为0.816μm,喷丸压力从0.2MPa 增加到0.55MPa 时,H13 钢粗糙度增大0.404μm。因此,应选择合适的喷丸压力,避免H13 钢表面粗糙度过大,甚至造成脱层等破坏材料表面的现象[10]。

图4 不同喷丸压力下H13 钢三维形貌Fig.4 Three Dimensional Morphology of H13 Steel Under Different Shot Peening Pressure

不同的喷丸角度下H13 钢表面的三维形貌,如图5 所示。喷丸角度为90°时,H13 钢表面的粗糙度为最大值1.298μm;喷丸角度为45°时,粗糙度最小值为0.949μm。当喷丸角度为(45~90)°时,粗糙度随着喷丸角度的增大而增大。当喷丸角度较时,一方面,垂直材料方向的速度分量较小,使得材料表面产生弹坑较小,另一方面,丸粒横向速度分量较大,对材料有一定的研磨作用,因此,试样表面粗糙度较小。当喷丸角度较大时,随着喷丸角度的增大,横向速度变小,垂直材料表面的速度增大,弹坑的直径和深度增加,材料表面的变形随之增大,粗糙度变大。文献[10]发现,残余应力层深较大而粗糙度较大的试样比残余应力层深较浅的试样疲劳寿命小。因此,喷丸工艺参数的选择应结合粗糙度的变化规律。

图5 不同喷丸角度下H13 钢三维形貌Fig.5 Three Dimensional Morphology of H13 Steel at Different Shot Peening Angles

4 截面形貌

不同H13 钢试样的横截面形貌,如图6 所示。

图6 不同H13 钢试样的横截面形貌Fig.6 The Cross Section Morphology of Different H13 Steel Specimens

5 结论

针对喷丸工艺的特征,对不同喷丸压力与喷丸角度下H13钢表面的硬度,残余应力,粗糙度的影响规律进行研究。结合试验分析表明:

(1)通过引入喷丸,H13 钢表面产生硬化层,当喷丸压力为0.5MPa,喷丸角度为90°,覆盖率为400%时硬度提高到60HRC,形成0.3mm 的硬化层深度。随着喷丸压力和喷丸角度的增大,H13 钢表面硬度增大。

(2)喷丸在H13 钢表层引入残余压应力层,随着喷丸压力的增加,H13 钢残余压应力场增强。当喷丸压力增大到0.5MPa 时基本趋于稳定,在0.55MPa 时,得到最大残余压应力层深,其值为0.48mm。残余应力场随着喷丸角度的增大而增大。当喷丸角度为90°时,残余应力场最大。

(3)喷丸后材料的粗糙度增大。随着喷丸压力的增大,粗糙度增大。喷丸角度对H13 钢表面粗糙度的影响是单调关系,当喷丸角度为(45~90)°时,粗糙度随着喷丸角度的增大而增大其中,喷丸角度为90°,粗糙度最大,最大值为1.298μm。

(4)通过喷丸,在H13 钢表面形成明显的变形层。随着喷丸压力的增大,变形层沿着深度方向增大。

(5)在实际喷丸处理中,应该兼顾工艺参数对H13 钢的表层残余应力,表层硬度,表面粗糙度的影响。实际加工中可以作为参考的喷丸工艺参数:喷丸角度为90°,喷丸压力为0.5MPa,覆盖率为400%。