嵌入式无线智能轮胎系统设计

黄小靖, 张 峰, 张士文

(上海交通大学电工电子国家级实验教学示范中心,上海200240)

0 引 言

汽车作为人们出行的交通工具,已经占据了生活中不可替代的地位,而行车安全更是人们出行时所关心的重点。随着自动驾驶、智能交通技术的不断发展,智能轮胎技术也越来越受到人们的密切关注。传统的轮胎状态检测主要依靠人工来完成,而在汽车长时间运行时难以做到对轮胎运行状态进行实时监测,存在不小的安全隐患。根据高速公路事故统计,在中国的高速公路上,有70%的交通事故是由轮胎爆胎引起的[1]。发生轮胎爆胎故障,往往导致驾驶员措手不及,会造成重大的交通事故,导致人员伤亡。爆胎导致的交通事故如此难以预防,究其原因是因为驾驶员对轮胎状态信息的缺失导致的,若驾驶员能够在事故发生前得知轮胎的状态,像车辆仪表盘上的燃油存量指示灯一样,提醒驾驶员,轮胎处于爆胎边缘,那么肯定能预防这次事故,智能轮胎的研究应运而生。当然,轮胎爆胎的机理十分复杂,涉及负载、温度、气压、磨损和外物刺穿等因素[2],现在还难以做到准确的轮胎爆胎预测,但是简单的轮胎状态信息的获取技术已经较为成熟。胎压监测系统(Tire Pressure Monitoring System,TPMS)就是为了获得轮胎气压和温度信息而出现的[3-4]。

TPMS系统是将气压等传感器放置在轮胎内部来采集相应信息,并利用无线通信技术将数据信息上报给用户知晓,如在车辆仪表盘中有专门的图标显示轮胎气压状态,并在轮胎处于异常状况时向驾驶员报警,如气压过低,轮胎温度过高等[5]。TPMS系统在提高行车安全性和降低油耗上有重要意义[6]。然而,TPMS系统在采集轮胎状态信息上依然存在一些不足,如采集信息的不够全面,轮胎状态信息除了胎压和温度外,还包括轮胎的负荷、磨损情况、与路面摩擦力、下沉量等。这些轮胎运行状态的实时数据的获取,对于目前相关的无人驾驶技术和车辆辅助驾驶技术等研究热点具有重要的支撑作用。因此,需要一个更为完善的轮胎状态监测系统来完成对轮胎状态信息全方位的监测。

国外很早就开始了对轮胎状态监测的研究应用,特别是TPMS也是起源于美国。在经历了2000年的费尔斯通大型轮胎召回案之后,轮胎安全得到了人们的广泛关注重视[7]。近年来各国相继将轮胎监测安全写入法规强制要求,促进了国外在相关方面的研究技术发展和统一规范。

2017年7月,美国杜克大学Franklin等[8]的团队发明了一种通过气溶胶喷墨打印含金属碳纳米的传感器,能够识别出附着的橡胶厚度,同时这种传感器不会对材料进行损害,该传感器对橡胶厚度的识别灵敏度能够达到毫米级别。

对于轮胎状态监测的研究应用,我国相对于国外虽然起步较晚,但随着国内汽车市场的逐渐壮大,也有了较多的研究应用成果[9]。

2007年,同济大学汽车学院就轮胎均匀磨损特性建立了基于轮胎刷子模型的轮胎接地模型[10]。同年,北京交通大学发表了基于小波分解和阈值分割的混合模板匹配方法来识别检测轮胎磨损,该方法基于图像识别的方式获取轮胎胎面数据[11]。2017年,Wang等[12]发表了一种基于光点分析的非接触式胎面深度测量方法。2008年,吉利汽车公司创新提出了爆胎监测与安全控制系统(Blow-out Monitoring and Brake System,BMBS)[13],该系统在监测到轮胎爆胎后,主动接管车辆控制权,实现运动轨迹平稳停车,有效降低爆胎事故危害,保障行车安全[14]。

本文设计了基于嵌入式无线传输的智能轮胎系统,在轮胎内部安装多种传感器采集多种轮胎运行状态数据的基础上,通过智能轮胎算法实现了对轮胎胎压、转速、载荷、磨损状况等状态信息获取,并通过无线传输到上位机,在显示终端上实时显示。

1 智能轮胎系统设计

智能轮胎系统在传统TPMS基础上,主要实现针对轮胎的均匀磨损及不均匀磨损等磨损情况进行轮胎磨损程度的识别判定,并且测量轮胎垂向载荷,上报给用户知晓,并结合胎压和温度信息,实现轮胎安全预警的功能,提高汽车运行的安全性,达到系统设计的目的。

从功能角度来说,智能轮胎系统在提供轮胎磨损程度监测及轮胎垂向载荷测算功能的同时,需要搭配现有的TPMS的胎压和温度监测功能,即智能轮胎系统是TPMS的升级。因此,在设计智能轮胎系统时,可以以现有的TPMS技术作为基础,并且通过增加适当的传感器采集不同的轮胎运行数据,然后通过智能轮胎数据处理算法,分析得出轮胎的各种状态信息,主要体现为实现上述两个主要功能。然而,虽然两者都是对轮胎信息的采集上报,但在原理上有很大的不同。胎压和温度信息均为直接采集信息,系统实现较为简单;而轮胎的磨损情况难以通过直接测量的方式得到,需要对轮胎基础数据进行处理才能得到轮胎磨损状态及载荷状态的信息,着重通过数据处理的方式得到轮胎磨损信息,开发和研究的重点是如何对所采集的轮胎基础数据进行处理,及智能轮胎载荷和磨损算法的开发,因此两个系统在技术难度上有本质的不同。

智能轮胎系统分为3层。

(1)轮胎内部信息采集系统(底层)。底层的数据采集采用TI公司推出的Sub-1GHz无限低功耗芯片CC1310作为主控芯片搭建硬件采样系统,通过采集车辆运行时轮胎的胎压、温度、内表面形变信息以及胎冠内表面三轴加速度等基础数据,通过智能轮胎载荷—磨损—算法的处理计算分析得到轮胎的垂向载荷和磨损程度,然后将胎压、温度、垂向载荷、磨损状况等轮胎状态信息通过433 MHz无线方式上传至车载终端信息收集系统,底层系统结构框图如图1所示。

图1 轮胎内部数据采集系统架构

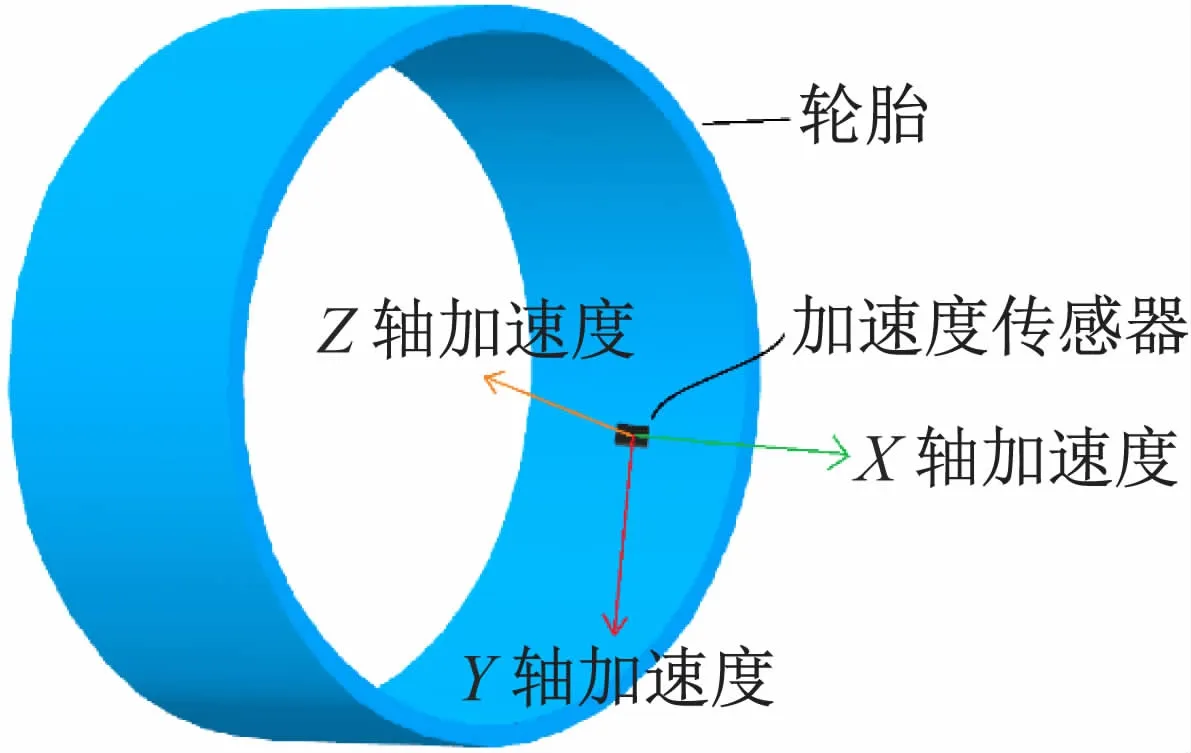

加速度模块采集轮胎内表面三轴的加速度数据,需贴装于轮胎内表面中心位置,如图2所示。其中Z轴为轮胎径向,Y轴为轮胎切向,X轴为轮胎侧向。

图2 加速度模块贴装示意图

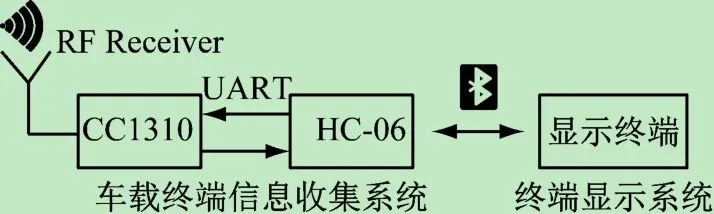

(2)车载终端信息无线收集系统(中层)。系统中间层主要实现底层和上层之间的信息传输与交换功能,采用无线传输方式,收集不同轮胎内部信息采集系统上传的信息。另外,通过蓝牙协议与手持显示终端进行通信,并以一定的自定义的信息传输格式与通信协议将收集到的各轮胎状态信息以蓝牙的方式无线发送至手持终端,如图3所示。车载终端MCU通过串口完成与蓝牙模块的信息传输,本文采用双微控制器模式,即蓝牙底层协议与用户应用程序分别由主机控制器和主机来实现[15]。

图3 车载终端信息采集与传输的系统架构

(3)终端显示系统(上层)。主要功能为对各轮胎状态信息的显示及越限预警,终端显示APP按照通信协议不断向车载终端发送信息传输指令,以更新轮胎状态信息数据进行显示,APP显示界面的初始界面如图4所示,可显示温度、速度、压力、载荷和磨损等轮胎状态信息。智能轮胎系统整体实拍图如图5所示。

图4 终端显示界面

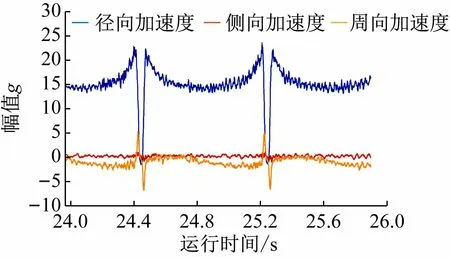

采用全新子午线轮胎205/55R16型号轮胎,将如图5所示的轮胎内部信息采集系统贴装于轮胎内部,其中加速度模块按照图2所示方式贴装于轮胎内部几何中心线位置。运行工况为:车速20 km/h,胎压270 kPa。采集到的轮胎三轴加速度信息和应变信息分别如图6和图7所示。当车速稳定时,三轴加速度以及轮胎应变数据都呈现出规律的周期性变化,非常值部分即为轮胎与地面接触的区域所产生的数据。从图中可以看出,当轮胎进入地面时,径向加速度会产生一个谷形区域;轴向加速度会先产生一个正向尖峰并且在轮胎离开地面时产生一个反向尖峰;侧向加速度几乎无变化,这是由于车辆在运行时尽可能保持了直线行驶。另一方面,轮胎的应变信息可以一定程度上反映轮胎的形变程度,同样当轮胎开始进入地面时,由于应变计未完全进入地面,致使其产生一个方向上的微小形变,当其完全进入地面时,由于受到地面的挤压会产生一个相反方向上的较大的形变。从底层信息采集系统采集到的轮胎基础数据通过智能轮胎载荷-磨损算法的分析计算,可以得出轮胎的垂向载荷以及磨损状态信息。

图5 智能轮胎系统实拍图

图6 加速度数据

图7 应变计数据

2 系统实现及性能测试

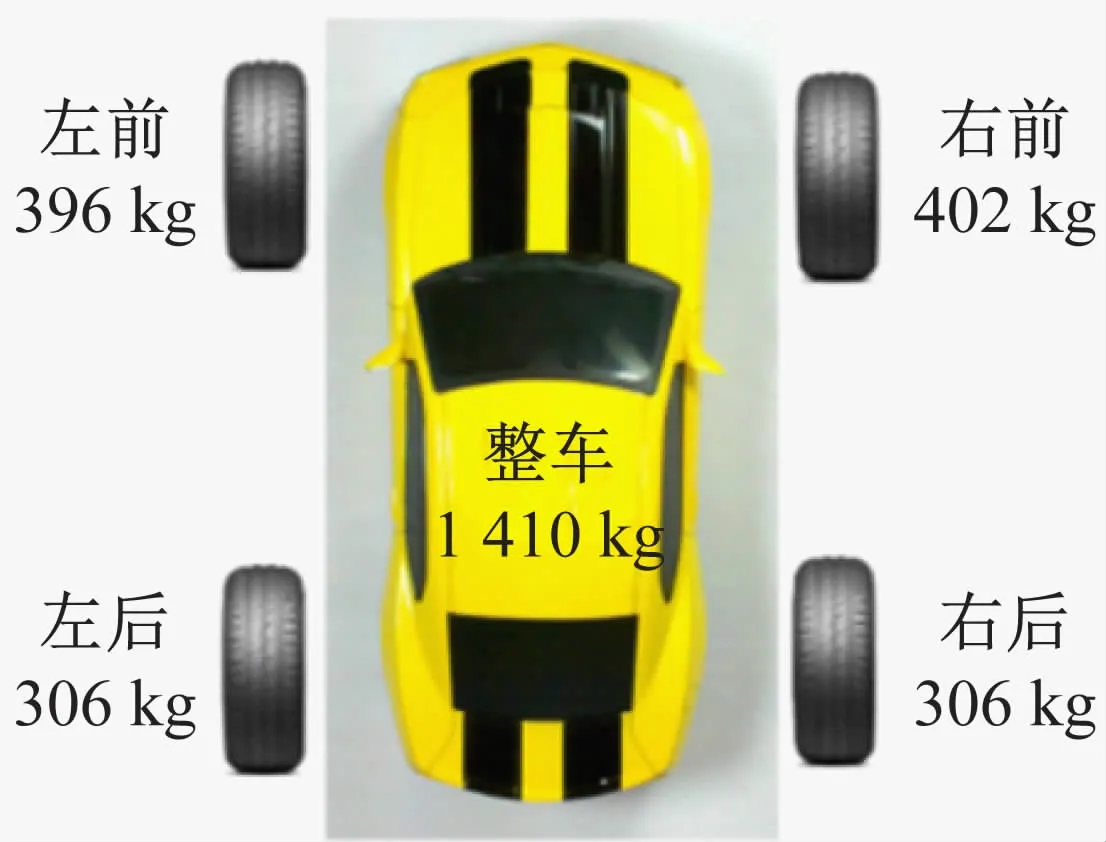

为了验证该智能轮胎系统设计方案的合理性,搭建了一套完整的智能轮胎系统,采用4条全新子午线轮胎205/55R16型号进行轮胎垂向载荷测试,测试条件为车速30 km/h,胎压为270 kPa,在车辆交通道路直行路段进行了多次实车测试,各轮胎载荷配重的分配如图8所示。然后采用本文设计的智能轮胎系统进行整车试验,采集数据、运算获得各轮胎的载荷数据。

图8 各轮胎载重配重分配示意图

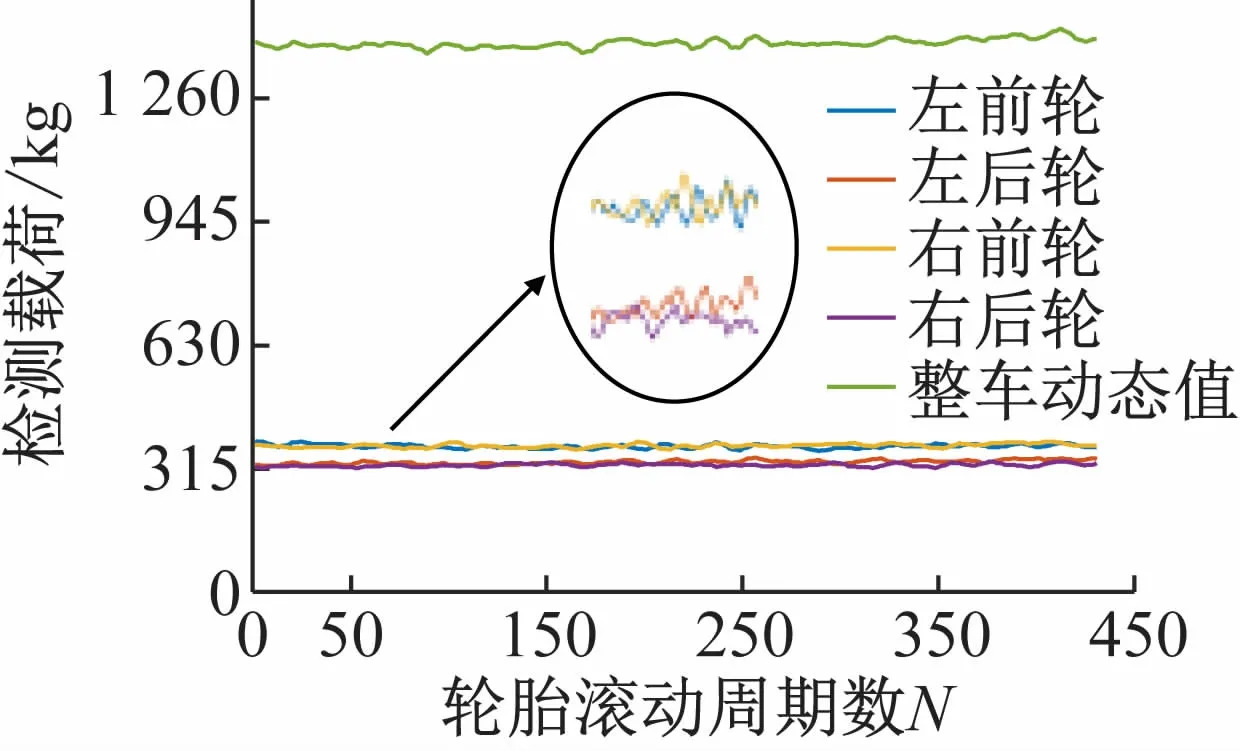

整车实际测试试验的各轮胎载荷数据和整车数据的测试结果如图9所示。测试结果显示,载荷测量值整体在某一数值上下波动,单一轮胎的载荷测量值波动较大,整车的动态测量值相对波动较小。由此得出,智能轮胎系统可以在一定误差允许范围内计算获得轮胎的垂向载荷,数据精度满足工程需求。

图9 整车试验测试结果

3 结 语

本文提出了一套采用TI超低功耗自主无线MCU芯片CC1310的智能轮胎设计方案,底层信息采集系统通过采集轮胎内部三轴加速度、应变计、温度和胎压等轮胎基础数据,应用智能算法分析得出轮胎的垂向载荷和磨损程度等状态信息。中层信息收集系统负责收集多个轮胎的状态信息,采用蓝牙方式按照一定通信协议无线传输上报给终端显示,并且开发了一套基于Android系统的终端显示APP。通过智能轮胎系统的整车测试,验证了智能轮胎设计方案的可行性,取得了良好的效果。实现了对轮胎更多状态信息的监测和系统设计的目标,提供的轮胎实时状态数据,可以支撑无人驾驶技术和辅助驾驶技术的应用需求,降低车辆运行的危险性,保证车辆的安全出行。

·名人名言·

真正的科学家应当是个幻想家;谁不是幻想家,谁就只能把自己称为实践家。

——巴尔扎克

——元征X-431标定胎压传感器的方法