小型多旋翼飞行器平衡性测试装置设计与分析

经本钦, 王鹏举

(桂林航天工业学院电子信息与自动化学院,广西桂林541004)

0 引 言

无人驾驶飞行器又称无人机,是一种利用旋翼产生的升力执行飞行任务的无人飞行器[1-2]。无人机的结构和操作通常都较为简单,3轴以及4轴飞行器的内部控制器都带有增稳算法以维持飞行器的姿态稳定[3],但是在飞行器设计完成之初,往往需要对飞行器结构及控制算法进行测试,以给出性能评价指标。多旋翼飞行器的测试中,多个旋翼在相同驱动情况下产生升力不平衡的问题尤为重要,因此需要设计一种能够测试四轴飞行器总升力和每个轴独自升力的装置,以便能够在升力不平衡时测试出每个轴独自的升力,为调节运动控制算法,改进平衡设计提供实时有效参考数据[4]。

利用杠杆原理,通过扭转力测试装置可以测试得到单个旋翼的升力[5],但是单旋翼测试装置只能测试单个桨的升力,不能满足多旋翼飞行器升力的多桨同时测试需求,国外也有很多高校开发出了四旋翼的电子测量系统,能够测试得到四旋翼飞行器的飞行姿态数据[6-8],但是测试仍然局限于总体姿态。使用风洞测试能够较为准确地测量出旋翼升力,数据精确可靠[9-11],但是这样的系统造价高,测试费用昂贵,普通的四旋翼飞行器设计难以承受如此高昂的测试费用,同时风洞测试步骤也较为烦琐,调试不方便。通过采用性能较强的单片机配合运动姿态传感器,利用单片机的实时运算既可以控制飞行器的稳定飞行,同时还可回传飞行过程中的数据,使得飞行器具有较好的飞行能力,同时也可以获得姿态数据[12-13],但是飞行器设备自身安全得不到保障。通过在飞行器控制器端实时接收控制数据,将飞行过程中的姿态数据传回电脑进行计算,再将计算后的结果发回控制器,由此可以搭建半实物仿真平台[14-15],但是该平台没有从根本上解决无人飞行器测试阶段不受控带来危险的问题。现有技术可以达到测试单个旋翼升力的效果,但是不能同时测量四旋翼每个旋翼的升力,以及在相同驱动力的情况下测量每个旋翼提供的升力和飞行器的整体平衡性。

本文通过改变悬梁臂结构的配置方式,将单个悬梁臂增加为4个,并在每个悬梁臂上设置伸缩杆和万向节,解决了系统测量时,升力与重力的灵活转化问题,并降低空气反弹力对测量结果的影响,同时设计出配套的测量系统的软硬件结构,使得整套装置构成一套完整的多旋翼飞行器平衡性测量系统。

1 系统总体设计

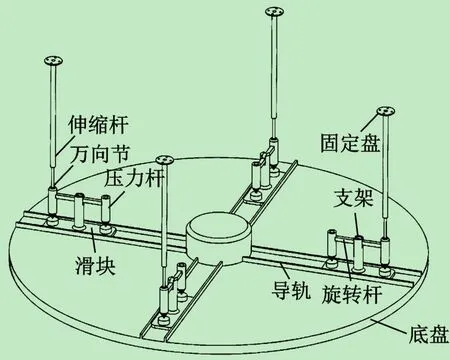

本平衡性测试装置的总体结构如图1所示。底部为固定底盘,底盘上构建十字形轨道,在轨道中放置滑块,测力结构及传感器安装在滑块上。

图1 装置总体机械结构

十字形轨道的设计方法,使得本装置可支持旋翼数量为4以下的飞行器测试需求,测试时每条轨道固定一个旋翼通道。滑块的设置则满足不同大小和形状的飞行器固定需求,滑块可灵活调节。使用悬梁臂式测力结构兼顾了飞行器自身质量测量和运动过程中的升力测量两方面需求,一套装置可满足不同模式下的使用。

本装置设计目的:① 飞行器底部固定在伸缩杆上,而伸缩杆通过万向节固定在滑块上,使得飞行器可以保持一定的离地高度飞行,降低地面效应对旋翼影响,同时允许飞行器倾斜,以便测量控制算法能保持飞行器平衡性。滑块沿轨道自由活动,适应不同尺寸飞行器的固定需求;② 测力结构使用悬梁臂式测量方式,静止状态下测量飞行器自重,运动状态下自动切换为升力测量,切换方式灵活,可靠性高,无延时;③ 测量系统可选配加速度传感器,测试得到的加速度数据可以跟飞行器自带的多轴传感器数据进行对比分析,分析机载传感器性能。

2 机械结构设计

测试装置既要保证测量的可靠性,同时兼顾测量的灵活性,由此在机械结构的设计上,使用功能部件组合的方式。

设计装置的底部为底盘,底盘的边缘等距设置有多个滑块,每个滑块的中部安装支架,支架上有可切换重力测试和升力测试的旋转杆,旋转杆的两端均设置压力杆,并在靠近底盘边缘一侧的压力杆的上端设置万向节,万向节的上端设置伸缩杆,伸缩杆的上端设置固定盘。

2.1 升力测试结构设计

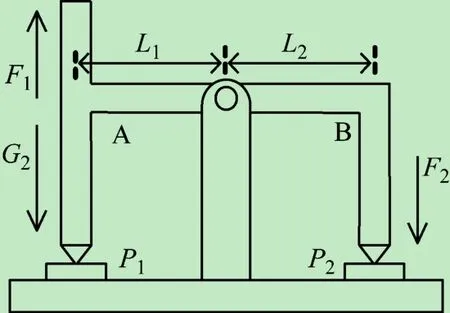

装置可以完成无人飞行器静止状态时自身质量的测量,飞行器升起后自动转化为各个通道旋翼升力的测量,如图2所示。

图2 升力测试机械结构

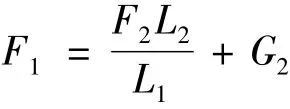

支架配合旋转杆的结构可以实现自身重力测量和升力测量的转换。支架与旋转杆配合成为跷跷板结构,两端分别为A端和B端,A端质量大于B端质量,两端各设置有压力杆,且在两个压力杆正下方放置独立的2个压力传感器。在静止状态时,未安装飞行器时P1压力传感器可测量到A端重力与B端重力之差G1,安装飞行器之后,P1测量到的重力为G2,则飞行器质量G3与G1和G2的关系为

式中:G1为未安装飞行器时P1测量到的压力,G1>0;G2为安装飞行器后P1测量到的压力,G2>0;G3为计算出来的飞行器质量,G3>0。

飞行器旋翼转动后产生升力F1,如果F1小于G2,升力不足以抵消G2,飞行器不能够飞行,此时P1测量值大于零,P2测量值等于零;如果F1升力足够大,F1>G2,此时两者差值将通过平衡杆的旋转作用转化为压力F2,F2方向向上,通过旋转杆将压力转到B端的压力传感器P2,此时P1不受力,测量P2的值可得到飞行器升力值。在运动状态下,F1、F2和G的关系为

即

由此,通过在静止状态下测量G2,然后在运动状态下测量力F2即可得到飞行器的单个旋翼升力F1。

2.2 平衡性测试结构设计

由于制造或使用的磨损,飞行器的旋翼数量超过1个时,多个旋翼会出现给定驱动相同而旋翼提供的升力值不一样的情况。对于无模型的飞行控制算法,通常无需建立驱动与升力的数学模型,故可以不关心两者的关系。但是更多情况下,基于模型或模型参考的控制算法能够带来控制性能较大的提升,此时需要测试给定与输出的关系,从而掌握驱动与升力的模型关系。

在运动状态下,如果飞行器各个旋翼提供升力恰好能平衡飞行器给该旋翼的重力,飞行器保持平衡,而当其中某个或某几个旋翼提供的升力值超过了该旋翼上方的重力时,飞行器则会出现倾斜甚至倾翻的情况。

通过在滑块上方的压力杆A端设置万向节的方式可满足飞行器倾转时自由活动的需要,如果飞行器运行不平稳,发生倾斜,则该万向节可以自由移动以适应该倾斜角,同时升力值仍然通过压力杆作用在压力传感器上。万向节的摩擦力需要设计为尽可能小,以保证测试时没有外力阻碍飞行器的倾斜。

在万向节上方设置可自由伸长的伸缩杆,伸缩杆的顶端设置固定盘,用于连接飞行器,伸缩杆可配合飞行器上升或下降时伸长或缩短,使飞行器可以在一定范围内在保持某固定高度悬停,避免离地面太近受到旋翼向下空气的反弹作用从而影响测试的准确性。

2.3 通用性分析

为使本装置更具有通用性,在底盘上设置有4条导轨,导轨呈十字形排布,每条导轨内放置有一个滑块,滑块可分别沿其所处导轨滑动。

通过设计滑块配合导轨的方式可以满足不同旋翼数量飞行器测量的需要,导轨可围绕底盘的中心滑动以适应不同大小的飞行器固定的需要,而滑块则沿着固定在底盘上的轨道移动并只能够在水平方向上移动,不能在垂直方向移动,保证在进行运动测试时,飞行器通过滑块仍然固定在底盘上,不会发生飞离本装置的危险。

基于导轨和滑块的设计,使得本装置可以适应旋翼数量为4个及4个以下飞行器的测量需求,即包括单旋翼到四旋翼的升力测量,同时可以适应不同尺寸大小的飞行器。

通过机械结构的设计配合油门行程测量模块、压力转换模块、加速度传感器和处理器等硬件部分构成一整套测试装置,实现旋翼数量为4及4以下的飞行器的重力和升力测试,运动过程中各旋翼升力大小及不平衡性的实时测量,装置结构允许飞行器在一定范围内升起或倾斜,并能够测量出倾斜角度及倾斜的角速度,为设计飞行器的控制算法提供可靠的数据。

3 软硬件电路设计

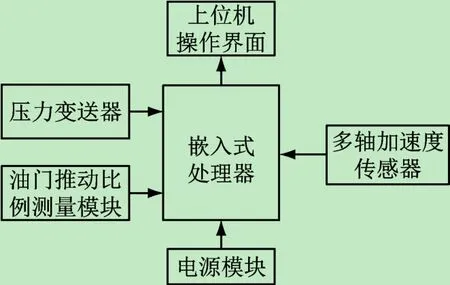

软硬件电路用于配合机械部分构成完整的测量装置,包含油门推动比例测量模块、压力变送器、加速度传感器和处理器。

(1)油门推动比例测量。通过测量飞行器的油门所处位置占满油门的数值比例,生成油门推动比例数值,此数值用于判断送给飞行器的油门推动比。

(2)压力变换模块。通过将压力传感器的模拟输出量变换成处理器能够采集的值,测量得到飞行器的质量及其升力。压力变换通常为AD转换,使用处理器内部的ADC采集模块单元即可完成该部分转换,如图3所示。

图3 硬件电路设计

加速度传感器有4个,每个伸缩杆上均安装有1个加速度传感器,由此可精确测量飞行器的倾斜角度以及翻转速度。将本装置的多轴加速度传感器测量值与实际飞行器上自带的6轴或9轴加速度传感器数值进行对比,可验证飞行器自带的加速度传感器有无故障。此外,在伸缩杆上安装加速度传感器,能够更快速和高效地采集飞行器的运动姿态。多轴加速度传感器与处理器可通过IIC总线方式进行通信,信号传递速度快,可靠性高。

处理器是装置的数据处理中心。在静止状态下,采集飞行器的自身质量;在飞行模式下,采集油门推动比例数值、旋翼升力和飞行器的倾斜角度以及飞行的实时姿态数据,可实时计算出升力测试值和平衡性测试值,所有这些数据均可输送至外部计算机系统。

本装置使用方法为:测试前,先摆放底盘在空旷位置,移动底盘连接的导轨到适合的位置,确定顶端固定盘的相对间距适合飞行器的固定,查看加速度传感器的参数,确定伸缩杆的位置处于垂直状态;将飞行器固定在顶端固定盘上,给硬件电路上电,此时处理器可以接收到4个压力传感器的电压值,进一步计算便可获得飞行器自重参数及飞行器上升需要的额外升力,在计算飞行器升力时需要使用这2个参数;给飞行器上电,并驱动飞行器起飞,此时通过底部旋转杆可以自动切换压力至另外4个压力传感器。随着飞行器升力的提高,飞行高度继续上升,伸缩杆会自动伸展开,以此保持飞行器在远离地面一定高度上飞行,减少飞行器上升过程中向下的风力对飞行器本身的影响,以测量得到尽可能准确的升力值。

4 结 语

平衡性是评价多旋翼无人机性能的重要指标。通过可移动滑块配合万向节的方式设计测试装置,达到验证无人机性能的目标,装置具有设计简洁,制造维护简单等优点。该装置已申请了国家发明专利并获得授权。该装置测试得到的数据对于无人机的结构设计和控制算法设计具有重要的指导意义。

·名人名言·

用一个大圆圈所学到的知识,但是圆圈之外是那么多的空白,对我来说就意味着无知。由此可见,我感到不懂的地方还大得很呢。

——爱因斯坦