反激式微型逆变器及控制策略

李 涛, 任一峰, 安 坤, 罗 驰

(中北大学电气与控制工程学院,太原030051)

0 引 言

目前,我国主要发电方式为火力发电,火力发电对化石燃料的需求较高且对环境有着不可忽视的危害。核能发电也有一定占比,但核电极具危险性,而水利与风能发电对环境条件要求较高。对比现有发电方式,光伏发电具有得天独厚的优势。

并网逆变器作为光伏阵列和电网的接口,逆变器与电网的能量交互质量对主电网安全稳定运行具有重要影响[1]。以往的光伏发电系统将多个光伏组件串并联,形成阵列,将能量馈送给单个集中逆变器或几个并联串逆变器,存在失配问题[2]。解决这一问题的一个主要方法是在光伏面板上安装一个模块集成的逆变器,称为“交流模块”,即微型逆变器[3]。

传统的微型逆变器多采用BCM/DCM混合电流峰值控制法[4],存在单位功率成本高和轻载谐波率高的问题,本文在改进的硬件拓扑结构上采用实时数字控制法。光伏系统被遮挡时,阴影条件使得光伏阵列表面受到不均匀的光照强度,极易对光伏阵列运行产生不利影响[5]。就此问题本文在实时数字控制策略的基础上提出改进型梯度变步长扰动观测MPPT算法。

1 微型逆变器电路拓扑结构

光伏并网发电系统常用的结构主要有集中式逆变器结构、串型逆变器结构、多重串型逆变器结构、集成式逆变器结构和桥级联逆变器[6]。

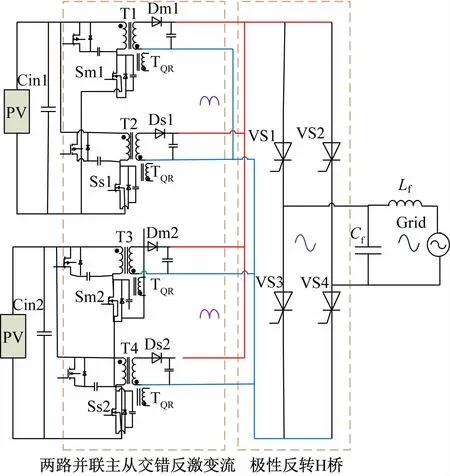

为降低微型逆变器单位功率的成本,结合多重串型逆变器和集成式逆变器的优点,改进现有的双级式并网逆变器,采用两路光伏输入。反激部分为主从交错并联,采用数字实时控制法,经过反激变换整流得到2倍于工频的正弦半波;之后并联到H桥,芯片输出SPWM控制H桥开关管交错开通;再通过LC滤波得到高质量正弦并网电流。交错并联反激逆变器原理结构如图1所示。

图1 交错并联反激逆变器原理结构

采用主从交错并联后,变压器的峰值功率可以成倍减小,进而减小变压器体积,降低磁芯损耗;另一方面,采用交错并联方案后,副边等效开关频率可以成倍提高,减小输出滤波器的体积,以及减小输出电流高频纹波[7]。

2 实时数字控制策略

2.1 电流峰值控制法

根据变压器激磁电流的导通方式,可将反激逆变器的工作模式分为电流连续导通模式(CCM),如电流临界连续导通模式(BCM);电流断续导通模式(DCM)。

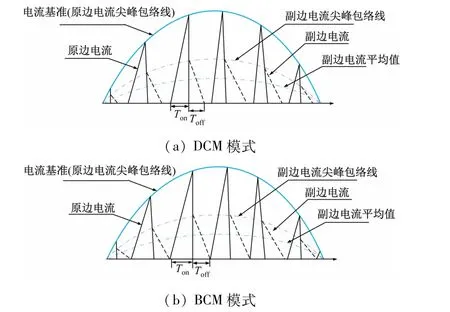

当反激变流器工作于BCM或DCM模式时,其输出具有电流源特性,可采用一个电流基准作为原边电流峰值的包络线,即采用电流峰值控制,将反激变流器的输出电流的平均值调制成正弦半波形状[4]。DCM和BCM模式下电流峰值控制如图2所示。

图2 电流峰值控制

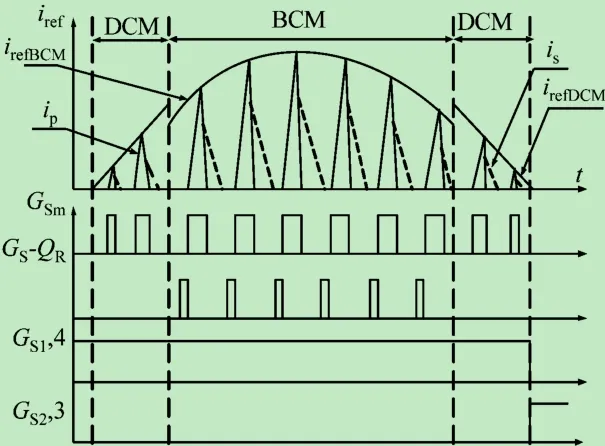

DCM模式开关频率固定、控制简单、轻载损耗小,但重载损耗大,功率密度低;BDM模式变频控制较为复杂,轻载损耗大,但功率密度高,重载损耗小。可采用BCM/DCM混合控制,根据输出功率切换工作模式。半工频周期内各控制信号如图3所示。

图3 半工频周期内各控制信号

2.2 实时数字控制法

在变压器一次侧励磁储能时,除了励磁电感Lm的能量外,还有一部分为漏感Lk的能量和开关管等效电容COSS的能量。为解决此问题,本拓扑结构引入了有源钳位电路,实现漏感能量无损吸收回馈[8]。另外,在开关管开启前使用准谐振(QR)技术处理寄生电容储存的能量,并且做到零电压开通[9]。

功率转换电路在重载时的效率由半导体和磁性元件的传导损耗决定,而其轻载效率主要由开关损耗、变压器核心损耗和半导体开关的驱动损耗决定。但在以往的控制策略中对准谐振时间考虑不周,较长的准谐振时间可能会导致谐波率的上升。

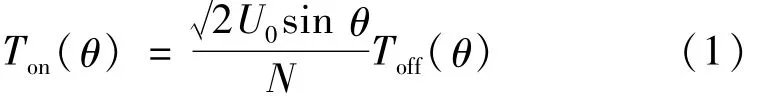

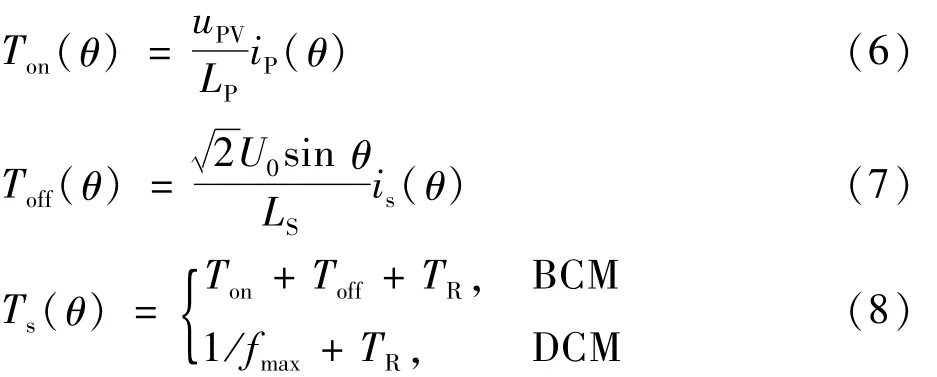

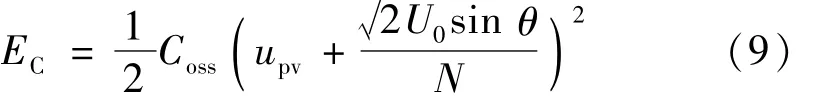

根据伏秒平衡原理,开通与关断关系为

变压器一次侧和二次侧的能量传递遵守能量守恒原则。有以下关系,EM为磁化电感中的能量;E0为传递到电网的能量,可近似认为传递到2次的能量;EC为储存在等效电容中的能量,

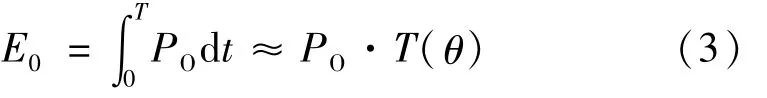

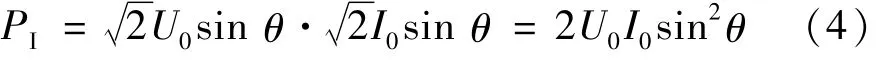

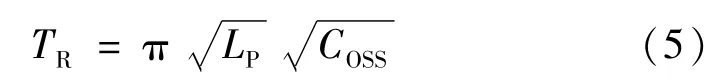

E0可由输出功率PO在一个开关周期内积分算出,约等于时间函数乘输出功率,即

输入电网的功率为

在开关管开启前有一段延迟时间,即准谐振时间,为简单起见,可将其取为一个为谐振周期一半的常数,

开通时间Ton(θ)、关断时间Toff(θ)及开关周期TS(θ)计算公式如下:

考虑到开关等效电容COSS,在开关关断后,储存在励磁电感中的能量一部分传递到二次侧;一部分储存到COSS中。二次侧整流二极管关断,直到COSS两端电压达到可表示为

漏感Lk与二次侧磁化电感Lm及一次侧激磁电感Lp的关系为

式中,∂为范围从0~1的耦合系数。

二次侧磁化电感储能为

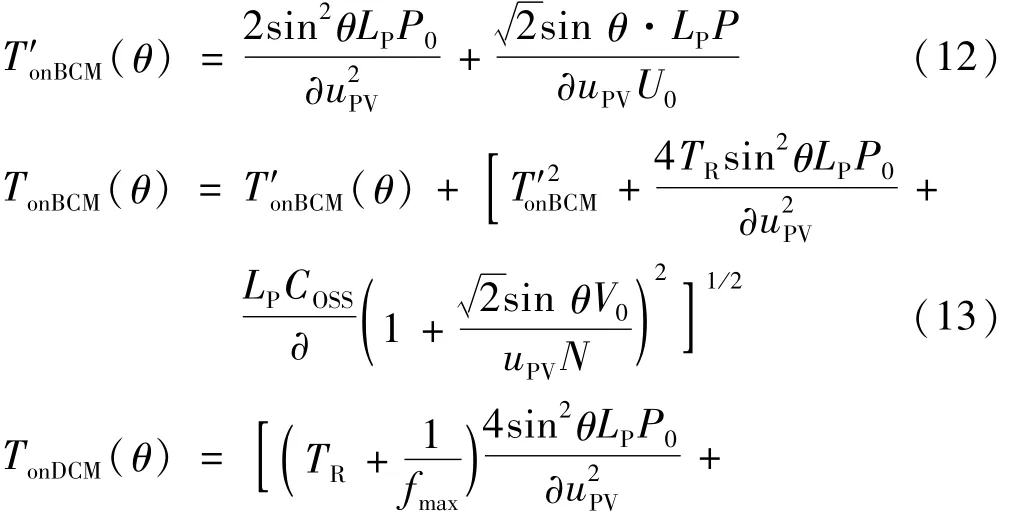

综合式(4)、(9)、(10)和(11)可得:

通过式(13)、(14)可以在BCM和DCM模式下精确计算开启时间,这在数字控制芯片运算能力显著提高的今天已经不是问题。而在关断时,BCM依然采用QR信号关断,DCM固定频率关断。

开启时间公式中LP、∂、N、TR为固定值;sin2θ,sin θ的值通过储存在数字控制芯片中的表可查得;输出功率P0通过MPPT算法可得,输入电压upv,栅极U0电压有效值通过采样,模拟数字转换得到,每半个工频周更新一次。

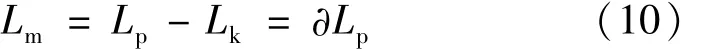

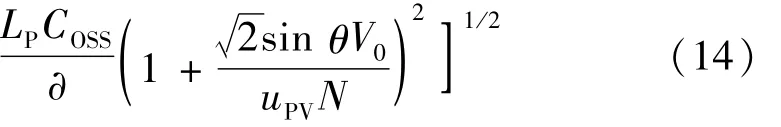

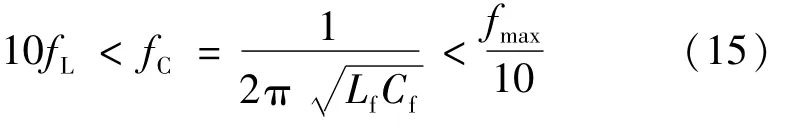

由于在轻载时,逆变器主要工作在DCM模式下,为了进一步降低谐波率和提高效率,可对DCM的开关模式进行改进。fmax与输出功率存在着确定关系,如图4所示。

图4 fmax与输出功率关系

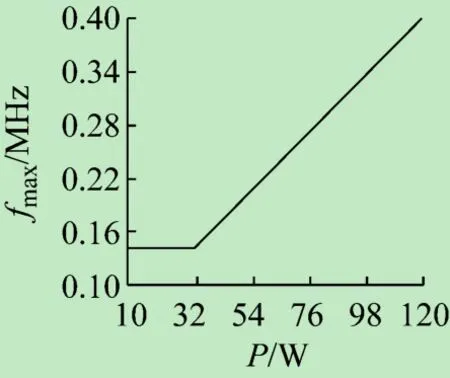

DCM中开关频率的底限受输出滤波器截止频率的限制,进入滤波器的电流为正弦波。由于逆变器是作为电流源工作的,所以LC滤波器可以看作是一个低通滤波器来去除电流的高频部分。滤波器的截止频率

式中:f为电网频率;fmax为逆变器的最大开关频率;Lf为滤波电感;Cf为滤波电容。值得一提的是,这里的滤波电容不易过大,否则会引入更多的无功功率到电网。基于以上分析,可以根据逆变器输出功率的不同采用不同的fmax。

3 变步长扰动观测MPPT算法

光伏阵列的输出功率受太阳光强度以及电池温度的影响,并且呈现为强非线性关系,因此在某一工作环境下就存在唯一个的最大输出功率点(MPP)。为了在同样的日照强度和电池结温下获得尽可能多的电能,就存在着一个最大功率输出点跟踪(MPPT)的问题[10]。

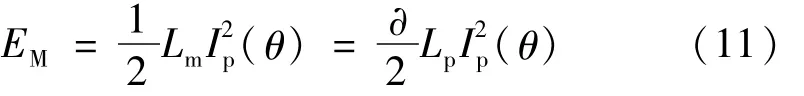

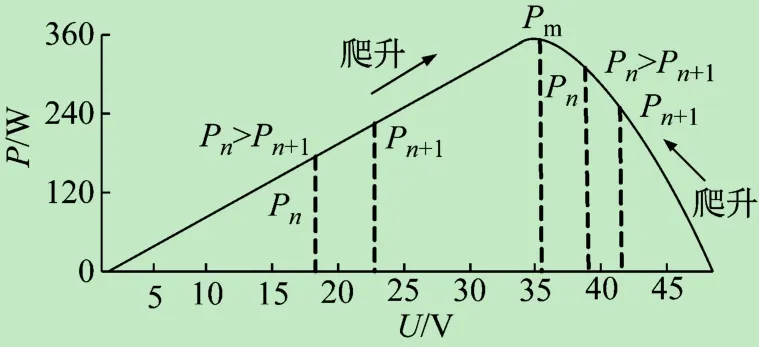

如图5所示,无论当下的功率点位于最大功率点两侧的哪一方,当输出功率越来越接近最大功率点时,PU曲线的斜率均逐渐减小,其斜率为dp/dU,这正是电导增量法的基本思想[11]。

图5 扰动观测法原理图

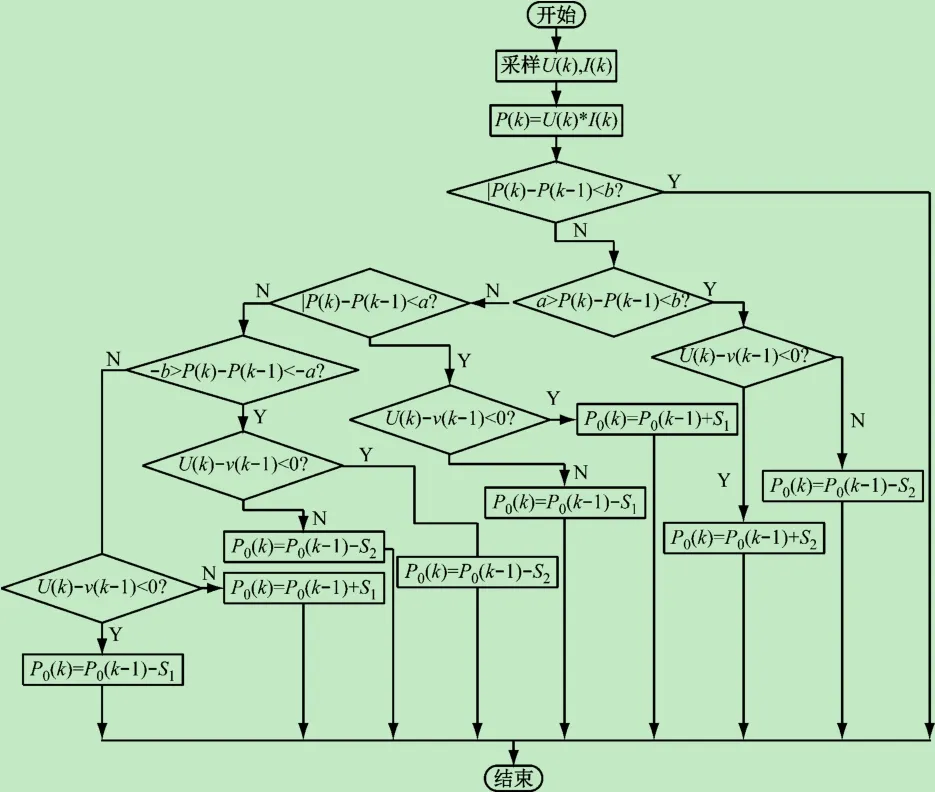

在追求MPPT精度和速度的矛盾中,随着数字控制芯片运算速率的提高,将逐步得到解决。观察式(13)、(14)可以看出,均存在的变量为逆变器输出功率Po,可以扰动Po使光伏阵列达到最大功率点。综合电导增量法和扰动观察法,增加对斜率的判断,用以改变步长,提出一种变步长扰动逆变器输出功率Po算法,程序框图如图6所示。

图6 变步长扰动观测

图中:a和b为>0 的常量;采样U(k)、I(k)可计算出当下光伏阵列输出功率P(k),结合上一时刻输出功率P(k-1)与这一段时间的电压变化,决定逆变器输出功率Po扰动方向;根据dP/dU的大小确定步长的大小,S1为大步长,可快速到达最大功率点的附近位置;S2为小步长,在接近最大功率点时,用以提高精度逼近最大功率点。

4 主要硬件设计

4.1 控制芯片

反激变流器具有电气隔离作用,通常称升压的前一侧为原边;升压后的一侧为副边,原副边各需要一块控制芯片。

原边芯片主要负责直流侧的相关模拟信号和数字信号的采集、反激变换器原边开关管的控制、MPPT算法的实现、发电量的计算和副边DSP的通信等;副边芯片负责并网电压的采集,软件锁相算法的实现,H桥的控制等[12]。

原边芯片需要同时具备逻辑控制能力和数字运算能力,这里选择Freescale的MC56F84766,它是一款32位性能强劲的DSC芯片,基于32位56800E内核,同时具备DSP的数据处理能力和MCU的逻辑控制功能。副边芯片选取Freescale的K10P48-M50SF0,它是基于高达50 MHz的ARM Cortex-M4内核的DSP芯片。

4.2 驱动芯片

电力电子变换器中触发、驱动器的电路结构取决于所采用的开关器件的类型,变换电路的拓扑结构和电压、电流等级[13-14]。本拓扑结构中原边MOS需要驱动电路将控制器的弱信号转换成足够大的驱动电压,且在开通后有持续的维持电压,开通与关断信号输出反应要快。选取TI公司的UCD7100芯片,是UCD7K家族的一员,数字控制兼容驱动程序。

4.3 解耦电容

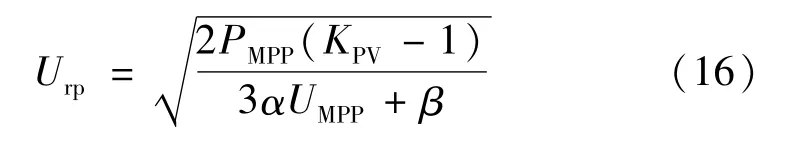

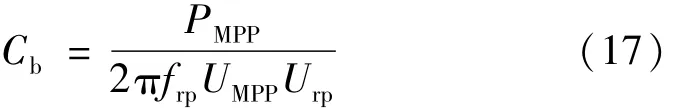

光伏电池板输入端需要加解耦电容以降低光伏电池板的纹波电压,实现最大功率利用率[15]。纹波电压公式为

式中:α、β为二阶泰勒展开式的两个系数;KPV是利用因数;PMPP是光伏阵列的最大输出功率;UMPP是光伏阵列最大输出电压。由此可得解耦电容

4.4 反激变压器

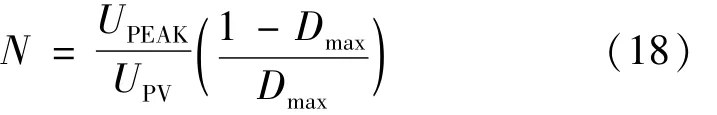

反激变压器的匝数比关系式为

电网尖峰电压UPEAK≈311 V,光伏阵列最小输出电压UPV=18 V,占空比Dmax=0.75,为留有裕量,变压器匝数比N =6[16]。

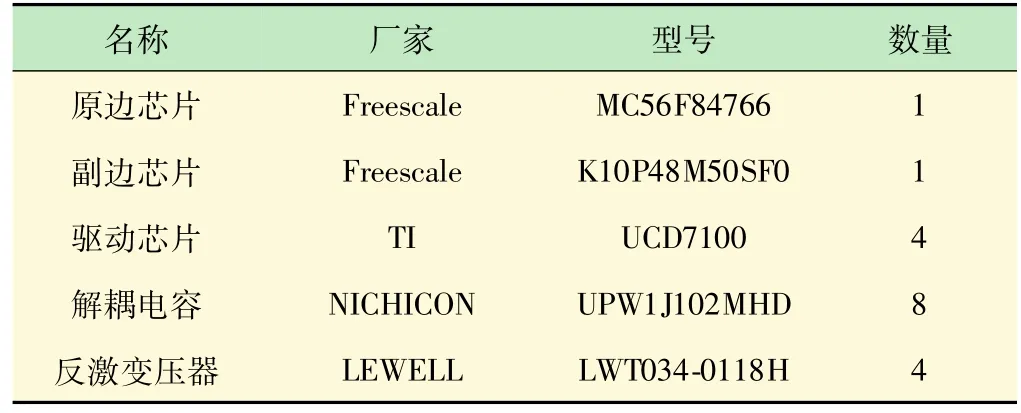

综上分析,将主要硬件部分汇总,如表1所示。

表1 主要硬件

5 样机实验

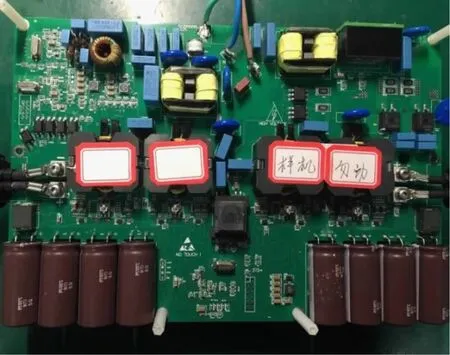

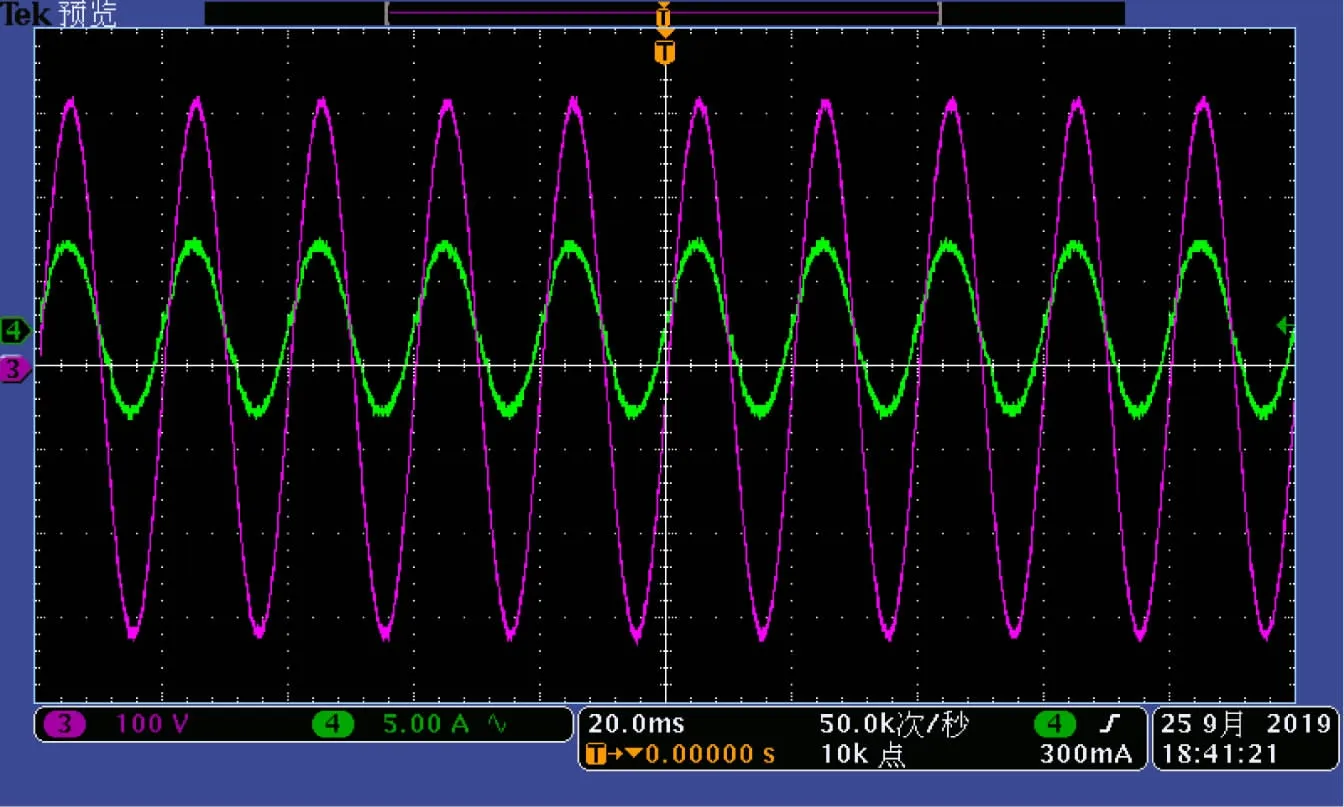

根据以上主要硬件及控制策略制作输出功率为560 W的实验样机,如图7所示。逆变器输出电流是与电网电压同频同相的正弦波,电压幅值220 V,电流幅值10 A,如图8所示。

图7 实验样机

图8 逆变器输出电流与电压

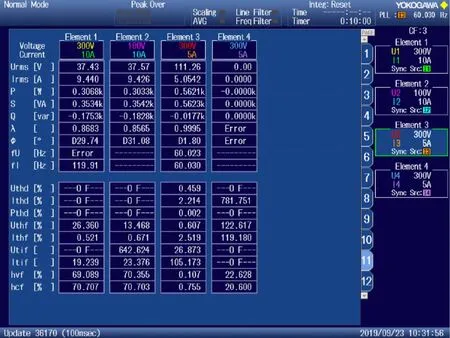

功率分析仪上,通道1为第1路输入数据;通道2为第2路输入数据;通道3为逆变器输出数据。两路输入功率300 W时,逆变器输出功率560 W,转化效率93%以上,谐波率为2.2%左右,如图9所示。

图9 560 W谐波率

采用电流峰值控制法,将逆变器调至轻载,如图10所示。两路输入66 W左右,逆变器输出120 W左右,转换效率92%,谐波率高达6%以上。采用改进的实时数字控制法,两路输入66 W左右,逆变器输出120 W左右,转换效率依然是92%,而此时的谐波率仅有5%,如图11所示。

图10 改进前120 W轻载谐波率

图11 改进后120 W轻载谐波率

6 结 语

为降低微型逆变器单位功率的成本,同时解决在轻载条件下的谐波率偏高的问题,本文设计了两路并联主从交错反激逆变器,转换效率高达93%,谐波率低至2.2%。应用实时数字控制策略对比传统的电流峰值控制法,轻载时谐波率明显有所降低。

在今后的光伏并网逆变器发展中,多路光伏输入与精确的数字控制策略具有主流趋势,但这同时也增加了硬件方面的压力,例如变流器件的电压电流应力,控制芯片的运算速率与精度等。