大型反射面的充气展开动力学研究

余建新,卫剑征,谭惠丰

(1. 哈尔滨工业大学特种环境复合材料技术国家级重点实验室,哈尔滨 150080;2. 哈尔滨工业大学分析测试中心,哈尔滨 150080)

0 引 言

基于现有星载天线的发展现状,以及未来对超大口径反射面天线的发展需求,抛物面形天线具有增大结构尺寸的同时能保持形面精度的优势,是未来超大尺度空间结构的重要发展方向之一。文献[1]指出,当天线尺寸超过运载火箭整流罩(或航天飞机) 所能容纳的范围时,必须采用可折叠展开的天线。即在发射前先对天线进行折叠,到达预定轨道后释放,并采用合适的方式控制结构展开。近年来充气展开技术在航空航天中广泛应用,文献[2]讨论了充气技术在太阳帆的应用,文献[3]对充气技术在再入减速器中的研究进展进行总结。大型反射面在展开过程中包含结构的折叠方式、展开机制、展开顺序和展开过程平稳性等因素,这些因素直接决定反射面的展开可靠性、展开后的表面精度和天线整体性能等,因此有必要开展大型抛物面型反射面天线的充气展开动力学特性分析。

新型充气展开反射面天线的展开动力学研究主要采用仿真分析和实验验证两种手段。考虑到在地面进行大型空间结构的充气展开测试时,较难获得近地轨道的微重力、真空环境。同时无法避免结构在折叠过程中的永久折痕,降低了天线的整体性能,所以大多数学者采用仿真手段获得天线的结构动力学特性。针对充气结构的展开过程进行仿真分析的方法主要有多体动力学方法、控制气体体积法和任意拉格朗日欧拉算法等。对于充气展开结构,控制气体体积法具有计算效率高、计算结果可靠等特点,基于气囊模型的有限元分析方法已经应用于多个充气展开结构中[4-12]。文献[4]最早将气囊充气模型用于空间充气钢化天线的展开过程分析,文献[5]提出气体在充气封闭薄膜内扩散过程模型,并采用气囊充气模型分析了火星登陆器着落动力学过程。文献[6]采用LS-DYNA中的气囊充气展开模型,建立了卷曲折叠空间充气展开管的有限元模型,研究了充气速率对充气管展开过程的影响规律。文献[7]采用LS-DYNA研究Velcro粘扣控制薄膜管的充气展开动力学特性。文献[8]采用控制气体体积法对卷曲折叠薄膜管的展开过程进行分析,薄膜管地面展开特性与仿真结果吻合。文献[9]对Z型、卷曲折叠型和嵌套型折叠充气管的展开过程进行仿真,提出折叠过程中模型误差的修正方法。文献[10]采用控制气体体积法进行充气重力梯度伸展臂的展开特性分析,模拟了薄膜管从卷曲折叠状态到竖直状态的展开过程。文献[11]利用LS-DYNA分析了充气太阳能帆板和平面天线结构的展开过程,预报展开过程中各部件间的接触碰撞。文献[12]针对直管-环管-膜面充气结构,采用LS-DYNA分析了各部件和组合模型的展开过程。

本文建立了充气展开反射面的有限元模型,采用气囊模型和控制气体法分析反射面从缠绕状态到完全展开状态的全过程,提出大型反射面的充气展开动力学仿真策略,获得充气展开过程中环内体积、压力、动能等参数的变化规律,从而验证大型反射面的结构展开控制方案可行性,为天线结构设计提供基础。

1 控制体积法

文献[5]最早提出控制体积法,文献[13]针对充气结构的展开动力学过程进一步完善了控制体积模型。假设在时间t-Δt内腔内能已知,则t时刻内腔的内能E(t)近似为

(1)

气体质量密度ρ(t)由质量流的变化率计算为

(2)

式中:V(t-Δt)是在t-Δt时刻腔内气体体积。

根据理想气体状态方程,压强P(t)计算公式为

P(t)=(k-1)ρ(t)E(t)/m(t)

(3)

式中:k是比定压热容与比定容热容的比值。

在t时刻充气结构的运动方程为

(4)

将式(4)改写成有限差分形式为

(5)

2 充气展开反射面及仿真流程图

图1为充气展开反射面示意图,反射面包含中心轮毂、充气环、肋板、支撑杆和张拉绳,其中肋板一端与中心轮毂连接,肋板的另一端与支撑杆固定连接。采用张拉绳连接充气环、支撑杆和肋板。反射面的折叠-展开机制如下,反射面收拢时先释放圆环内部气体,通过中心轮毂绕轴旋转,带动肋板缠绕收拢,充气环可以折叠在肋板末端,最后采用约束装置保持缠绕折叠形状。反射面展开时先解除约束装置,然后通过控制充气环内部气体的体积,使得充气环从折叠状态逐渐展开成圆环状态,充气环在展开时牵引肋板解开缠绕。

图1 充气反射面示意图

通过充气环内部充入气体,增加圆环压力可调节圆环抗弯刚度,并同步控制张拉绳的张力。支撑肋板的刚度通过碳纤维复合材料不同角度铺层设计来实现,张拉绳索的张力通过调节绳索的长度和连接位置来实现,肋板的稳定性通过绳索连接支撑杆和充气环进行控制,文献[14]进一步采用迭代算法对肋板的稳定性和张拉绳索的位置进行分析。当圆环内部保持一定压力状态下,反射面的结构将保持稳定。反射面的初始精度通过裁剪支撑肋板的下边缘形状来控制,但由于每次折叠都会对结构造成损伤,反射面精度需要后续调整,文献[15]通过增加副肋的方式,并用数字摄影测量技术采集反射面的特征靶点进行精度测量,充气展开反射面的精度约2 mm。

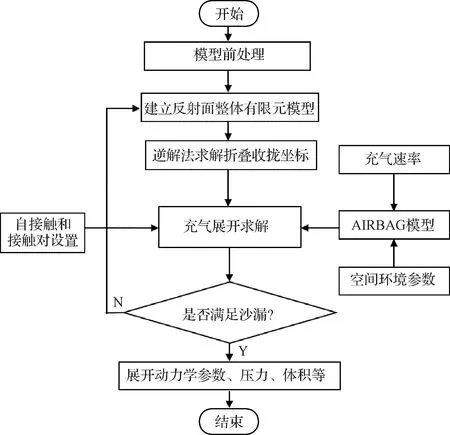

采用LS-DYNA显式动力学求解器,以及等压充气假设的控制体积算法对反射面进行充气展开动力学研究。图2为反射面的充气展开过程流程图,充气圆环采用薄膜单元,肋板采用壳单元。假定充气圆环折叠处无损伤,不计肋板折叠初始应力,充气圆环材料为各向同性的线弹性、无弯矩薄膜材料。

图2 充气展开流程图

3 有限元分析

充气展开反射面包含中心轮毂、充气环、肋板、支撑杆和张拉绳等多个部件,建模时涉及壳单元、膜单元、杆单元等多种单元类型,以及在不同尺度下对这种复杂结构进行单元划分问题。由于反射面结构中存在大量的点-点、点-面、面-面等错综复杂的非线性接触问题,可能导致计算不收敛。

本文提出一种逆解法求解收拢状态下反射面的节点坐标的方法,进行反射面的充气展开仿真研究。即先建立展开后反射面结构的有限元模型,通过中心轮毂旋转进行了折叠收拢,获得收拢状态有限元模型,然后控制充入气体体积进行展开仿真,这样保持收拢状态和展开状态下的节点和单元数据一致性,有效避免计算过程不收敛问题。采用LS-DYNA建立大型反射面的有限元模型,在计算中运用关键字K文件建立模型的数据传输接口,完成对有限元模型的调用,最终实现大型充气反射面的展开动力学过程进行分析。

模型前处理参数如下,充气圆环的材料密度9.13×10-10kg/m2、弹性模量2.10×103MPa、泊松比为0.25。肋板材料密度5.13×10-10kg/m2、弹性模量2.73×103MPa、泊松比0.25。充气圆环的壁厚0.5 mm,肋板的厚度1 mm,张拉杆的截面积3.1 mm2,张拉索的截面积1 mm2,中心轮毂壁厚2 mm。

充气天线展开过程分析输入参数如下,包括充气展开时间t=3.5 s,计算过程中数据输出间隔时间0.05 s,充气质量流速0.3 g/s,空间环境压力10 Pa,空间温度373 K,环境气体密度1×10-12kg/m3,常压比热容1.171×109J/kg,排气孔的面积为零。

输出参数包括充气圆环的体积和压力,充气展开天线的动能和压力,节点的速度和加速度等。

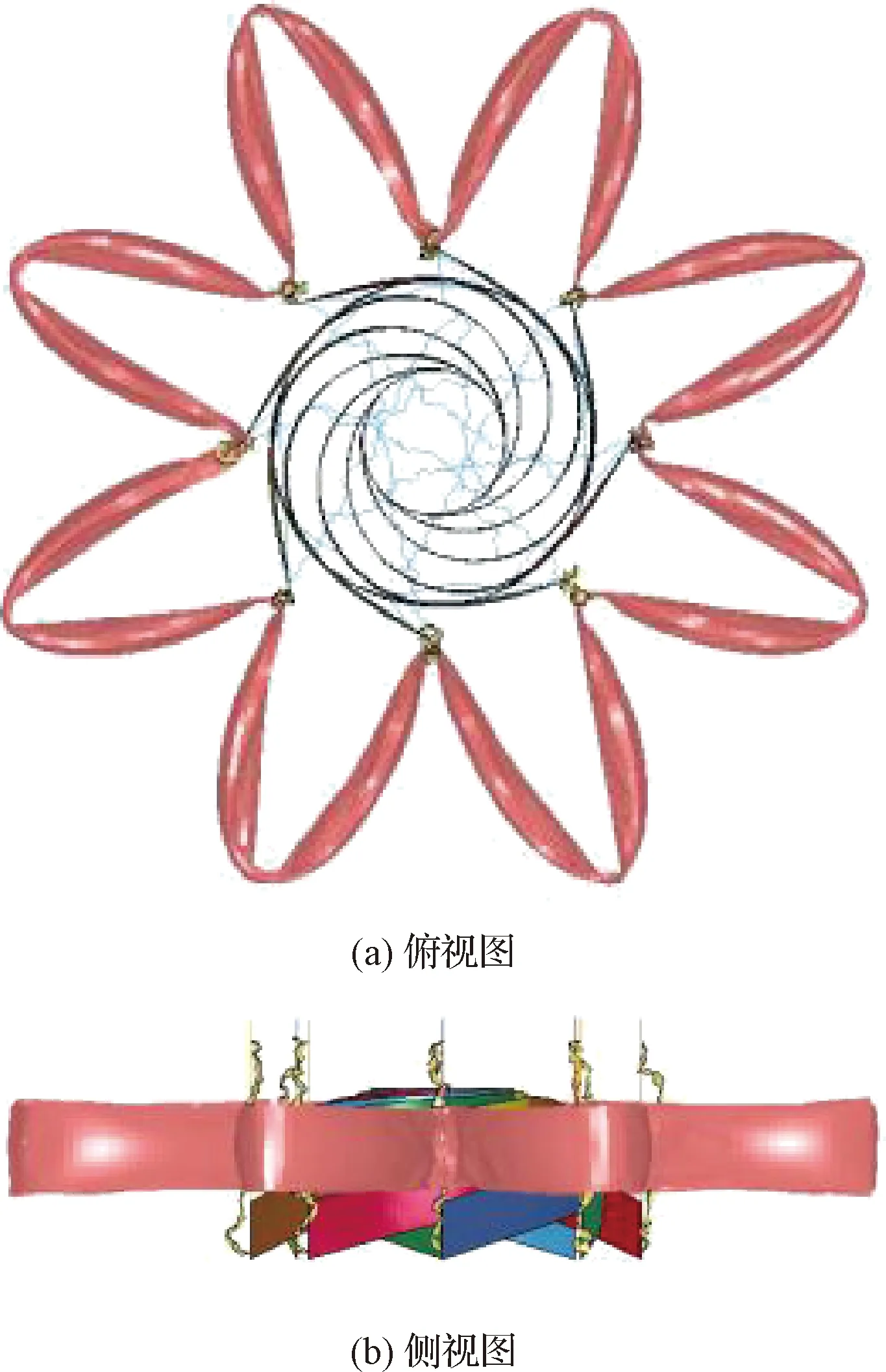

图3为充气展开天线反射面仿真模型,图3(a)为俯视图,图3(b)为侧视图。反射面口径为2 m,高度80 mm,充气圆环直径2200 mm,圆环横截面直径90 mm,肋板数目8片,中心轮毂采用刚性点代替,肋板以螺旋线形式缠绕在中心轮毂处,充气圆环采用Z型折叠方式与肋板末端相连,采用绳索连接充气圆环、支撑杆和肋板。

图3 仿真模型

4 结果及讨论

4.1 充气展开过程分析

图4是反射面的充气展开过程图,图4(a)表示初始状态,图4(b)~图4(g)表示不同时间对应的反射面构型。在恒定充气质量流速下,圆环内部气体体积随充气时间持续增加。充气圆形体积增大,逐渐从初始折叠状态展开成半折叠状态,同时带动支撑肋板按螺旋线向外展开,最后展开成稳定构型,实现了采用充气方式控制反射面从收拢状态展开。

图4 反射面展开过程图

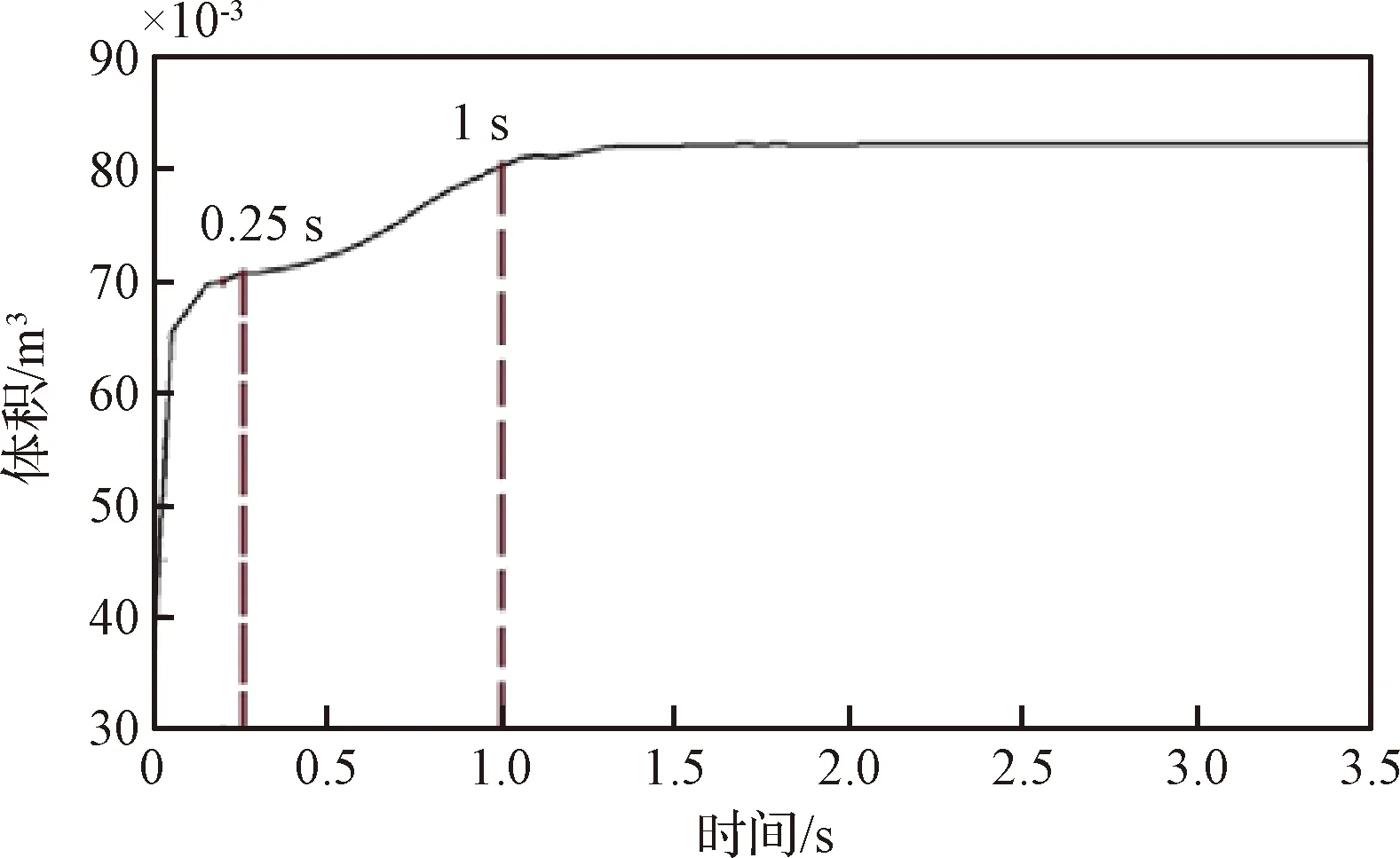

4.2 充气展开过程中环内体积变化

图5为充气过程中圆环内部气体体积变化,初始状态的体积保持不变,充气展开过程可分为三个阶段,对应反射面的解锁释放、充气展开和保压稳定。在0.25 s前,充气圆环的体积快速增加,此时肋板结构基本没有运动,因为只有足够的气体体积才能达到充气圆环驱动支撑肋板所需的能量。在0.25 s到1 s之间,充气圆环的体积增加趋势减小,此时气体做功主要转换为肋板运动的动能。随着充气时间延长,充入圆环的气体质量逐渐增加,当达到肋板驱动能的量级后圆环带动肋板向外进行展开运动。在1 s以后,充气圆环基本上完全展开,而体积不再增加,充气天线的结构逐渐趋于稳定。

图5 环内体积随时间变化曲线

4.3 充气展开过程中环内压力变化

图6为充气过程中圆环内的压力变化,在恒定充气速率下,充气圆环内的压力与充气时间近似为线性关系。随着环内压力增大,薄膜圆环的抗弯刚度增加,从而有利于提高反射面的支撑刚度和稳定性。保持内部压力恒定能确保薄膜支撑环的横截面形状,从而有利于形状记忆树脂材料的固化成型。

图6 环内压力随时间变化曲线

4.4 充气展开过程中肋板动能变化

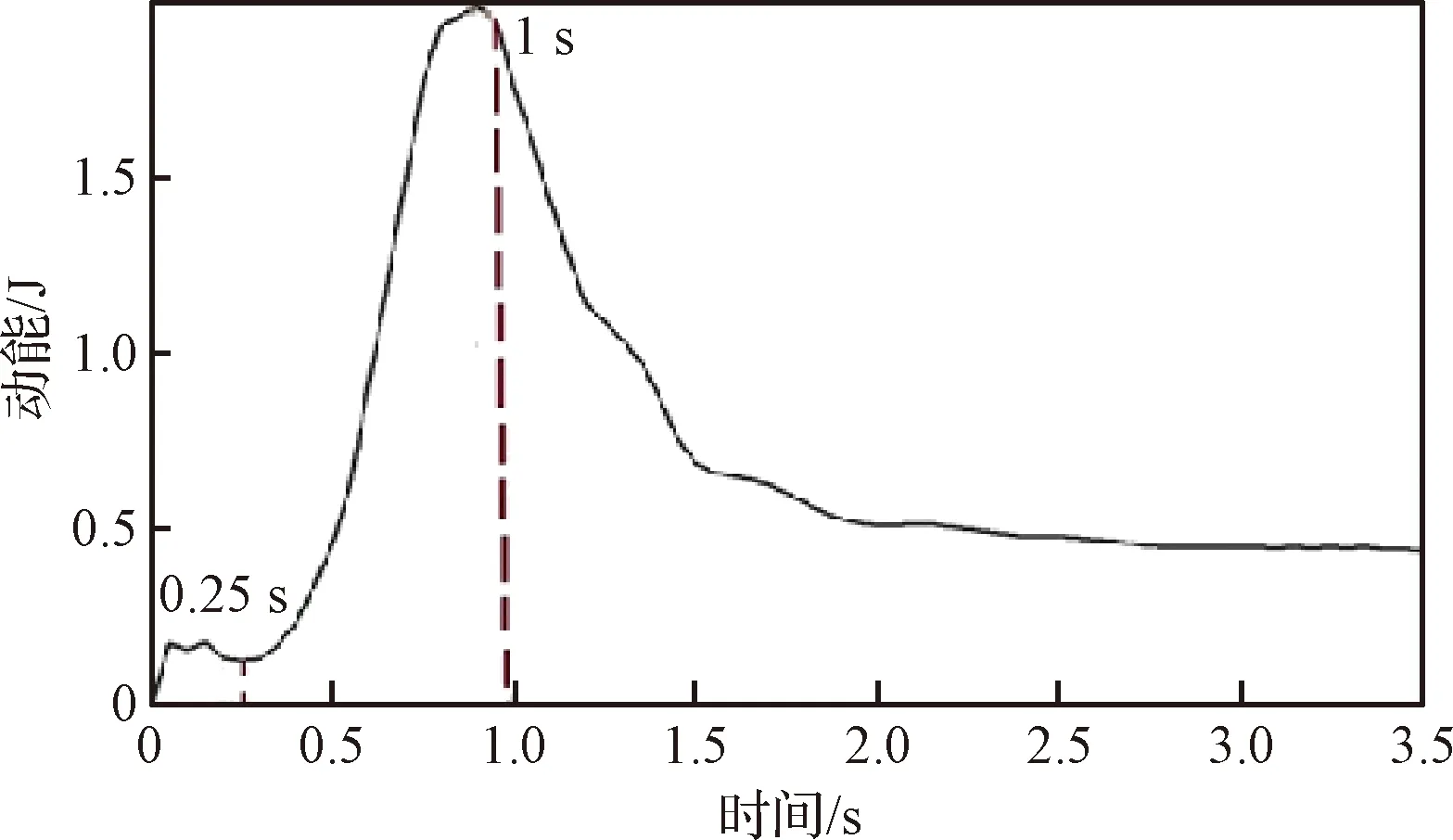

图7为充气过程中整个反射面的动能随时间的变化。在0.25 s之前,肋板结构没有明显的运动,动能此时为肋板折叠储存的弹性应变能。随着持续充入气体质量,气体做功转化为圆环内部体积膨胀增加的势能,从而带动肋板逐渐展开。

图7 肋板动能随时间变化曲线

在0.25 s到1.0 s之间,充气环向远离中心鼓的径向方向快速运动,整个反射面的动能随着充气时间快速增加,在1 s时肋板动能达到最大值,约2 J。在1.0 s以后,反射面已经完全展开,在1 s至1.5 s之间,动能迅速减小,在动能下降过程中存在波动,原因是展开过程中肋板与圆环相互约束。在1.5 s以后,肋板动能缓慢减小,并最终趋于稳定状态。

5 地面充气展开试验

为了校验大型缠绕天线的充气展开可行性和展开顺序可控性,依托哈尔滨工业大学空间展开实验室,制作了反射面样机,在地面环境下采用充气方式和控制气体体积的方法,开展了充气展开试验研究。轮毂采用轻质铝合金材料,肋板和支撑杆采用碳纤维复合材料织物预浸料并一体化模具成型。充气圆环采用聚酰亚胺气密层内衬和可以刚化的芳纶织物复合材料,张拉索采用Kevlar织物绳。在地面试验中只考虑了微重力环境,很难实现大尺寸空间下的温度和真空环境控制。在地面环境进行微重力环境模拟时多数采用重力补偿方法,图8为重力补偿法示意图。即弹性绳索下端与反射面相连,上端与轻质铝材桁架上的滑轨相连并连接配重,通过配重来平衡重力对反射面的影响。

图8 重力补偿示意图

图9为反射面的充气展开过程分解图,可以看出反射面在展开过程中大致可以分为四个阶段。具体为:1) 初始收拢阶段(见图9(a));2) 解锁释放阶段(见图9(b));3) 充气展开阶段(见图9(c));4) 保压稳定阶段(见图9(d))。

图9 地面充气展开测试图

在初始收拢阶段,为了保证运输过程中反射面的尺寸满足运载器的要求,采用螺旋卷曲折叠。在收拢包装阶段的各参数基本保持不变,对应的折叠体积大约为直径500 mm、高度800 mm的圆柱。

在解锁释放阶段,需要先解除包装约束,释放卷曲过程中肋板储存的弹性势能。此时折叠圆环和卷曲折叠肋板向外扩张到零动能状态,外包络空间半径约为700 mm。

在充气展开阶段,首先是薄膜圆环内部气袋的体积发生膨胀,而整体结构运动速度为准静态。充气展开的膨胀时间约需10 min,膨胀过程中的压差约为0.1 kPa。采用较小压力进行试验研究是为了保证圆环内部气体的充分流动。随着气体体积增加,两个肋板末端折叠的气囊逐渐展开,伴随着肋板螺旋形展开。

在保压稳定阶段,需要持续输入气体才能维持反射面的形状稳定状态。经历时间5 min左右,最终形成稳定的构型。本次试验过程中,反射面从初始释放到最后完全展开历时15 min。

对比大型薄膜反射面充气展开过程的仿真分析与试验测试结果,两者展开时间存在差异。因为显示动力学仿真分析中,为了缩短计算时间,提高计算效率,采用了较大的充气气体流速。但在试验测试过程中,考虑结构折叠后相邻气袋之间存在折叠,过快的气体流速有可能导致结构破坏,故采用气体流速较小。另外空间环境为10 Pa,地面环境压力为101.325 kPa,为了保证圆环工作时压差10 kPa,地面需要的时间比真空环境下充气时间长。

6 结 论

提出一种适合大型反射面充气展开仿真分析的逆求解方法,即先建立展开后反射面的有限元模型,通过中心轮毂旋转进行了折叠收拢,获得收拢状态有限元模型,并提取收拢状态下的反射面的节点坐标和单元数据,进一步通过控制充入气体体积,实现了大型反射面的充气展开动力学过程。保持收拢状态和展开状态下的节点和单元数据一致性,有效避免了计算不收敛问题。

采用显示动力学分析实现了大型反射面从缠绕折叠状态到完全展开状态的整个过程。大型缠绕反射面在恒定速率下充气展开过程主要分四个阶段:初始收拢状态保持不变;在解锁阶段释放肋板储存的动能,气囊体积快速增加;充气展开阶段肋板动能快速增加,气囊体积缓慢增加;保压稳定阶段肋板动能逐渐减小,气囊体积保持恒定。地面充气展开试验测试得到初始收拢、解锁释放、充气展开和保压稳定四个阶段,验证了仿真分析的有效性。