深水基础哑铃型新型组合围堰结构计算方法研究

张程然,祝兵,张振,赵雨佳,宋凡

深水基础哑铃型新型组合围堰结构计算方法研究

张程然,祝兵,张振,赵雨佳,宋凡

(西南交通大学 土木工程学院,四川 成都 610031)

作为国内首座公路与高铁合建钢箱梁斜拉桥,宜宾临港长江公铁两用大桥3号主墩基础施工期间,采用哑铃型新型钢-混组合围堰。针对组合围堰特殊结构形式,制作1:100围堰模型,通过水槽试验中获得最大流速下围堰结构各隔舱的水流压力。建立了施工期间组合围堰有限元分析模型,分别依据《公路桥涵通用规范》和水槽试验计算、测量了组合围堰水流压力,建立了对应的数值模型进行分析。最终汇总施工期间现场监控测量数据,与数值计算结果进行比较。研究结果表明,通过试验测量流水压力方法能有效提高计算分析精度,尤其是组合围堰迎水面以及受到水流冲击作用较大的区域。

组合围堰;水流力;水槽试验;施工监控;基础施工

防水、挡土是桥梁基础工程施工中最为关键的环节之一[1]。桥梁深水基础施工中,围堰的水流力作用是基础施工中的一个重要课题[2]。尤其是对于内河的深水大跨度桥梁工程,由于受到桥区一年中水文气候变化的影响,桥区水流速度随季节变化往往波动剧烈,不同季节水流力差异明显。因此,在上述区域进行桥梁施工建设期间,必须将围堰水流作用力作为需要考虑的主要荷载之一。围堰的水流力是典型的大尺度柱状结构物绕流问题[3],是流体力学的经典问题。目前国内桥梁建设工程中,为大家所普遍接受的计算方法是《公路桥涵通用设计规范》中的计算方法。工程实践表明,上述规范中的方法对于单桩、单柱的水流力计算效果较好。但是对于群桩、组合墩柱以及几何形态较为复杂的结构物,适用性较差。当前,针对复杂的围堰结构水流力研究,主要采用模型试验以及数值模拟确定。胡勇等[4]利用数学模型和理论试验的方法,通过对施工期间不同形状、不同流速工况下的水流力进行研究,得出了顺向水流力和横向水流力的变化规律和计算方法。刘浪[5]针对现有设计规范只能计算简单形式桥墩及基础水流力和波浪力的问题,提出了圆端形桥墩及群桩承台复合结构水流力和波浪力计算方法及计算参数。祝兵等[6−7]基于三维波浪与结构物相互作用的数学模型,模拟了圆端形、哑铃形围堰下沉施工的波浪力作用。纪尊众等[8]通过现场实测和数值模拟分析的方法,对钢吊箱围堰上动水压力和波流力进行研究,对现行规范中的矩形围堰计算公式进行优化完善。TI等[9]通过现场实测和数值模拟的方法比较了圆端型跨海桥梁围堰在波浪作用下的压力分布。Kim等[10]采用数值模拟比较了不同表面圆柱形围堰的水动力特性,发现波纹型表面相较于普通表面更有利于抵抗水流引起的动水压力。LIANG等[11]通过现场实测和有限元计算模拟的方法比较了海河特大桥钢管围堰应力、应变特性。纵观国内外研究成果可知,针对深水基础桥梁围堰施工期间的水流力研究,已经具备了一套较为完整的体系。然而,由于水文条件的差异、工程背景的不同,上述研究中的对象多为构造单一的矩形、圆形钢套箱、钢吊箱和钢板桩围堰等,对于大尺度组合结构围堰研究依旧处于空白。因此,本文以宜宾临港长江公铁两用大桥为研究背景,针对施工中特殊的哑铃型构造组合围堰,通过水槽试验的方式获得了施工期间围堰受到水流力作用的特性。依据规范规定水流力计算结果与试验测定水流力结果进行有限元模型分析,结合现场监控数据进行对比,得出进行水流力试验的必要性。

1 工程背景

宜宾临港长江公铁两用大桥(以下简称临港桥)位于宜宾市内,该桥为蓉昆高铁、渝昆高铁及连接宜宾北岸临港区、南岸翠屏区市政交通的共同过江通道。临港桥为双塔四索面平层公铁两用斜拉桥。

临港长江公铁两用大桥主桥全长1 073 m,桥跨布置为(72.5+203+522+203 +72.5) m,为国内首座公路与高铁合建钢箱梁斜拉桥、世界跨度最大公铁两用钢箱梁斜拉桥。临港桥主桥立面图如图1所示。

单位:m

2 临港桥3号主墩基础施工概况

2.1 设计概况

临港桥采用矩形承台基础,承台尺寸67 m×35.75 m×7 m。承台顶面高程252.3,位于河床底面基岩上方。3号主墩基础施工区段内,长江枯水期最高施工水位260.0,洪水期间最高施工水位269.0,对应最大水深16.7 m。临港桥3号主墩基础立面如图2所示。

单位:m

2.2 水文概述

临港桥位于长江上游地区,该河段为雨源性山区河流,水位变化剧烈。枯水期为每年11月至次年5月,围堰施工区域水位保持在258.0~260.0附近,围堰所处区域水流速度约为3 m/s;每年6月~10月,该区段内长江水位进入汛期,最高水位可超过267.0,汛期水位最大流速接近4 m/s。桥区近年水位统计信息如图3所示。

图3 临港桥区水位统计信息

2.3 组合围堰总体方案概述

临港桥3号主墩围堰采用“哑铃型”构造,平面尺寸85.4 m×50.0 m,中部设置3层钢管支撑,临港桥围堰平面设计如图4所示。

3号主墩围堰采用钢−混组合结构形式,下部为直径1.5 m混凝土咬合桩,桩长16.2 m,上部为双壁钢围堰,高度9.0 m,两者通过位于中部的冠梁进行连接。

施工期间,在长江水位较低时,首先完成咬合桩施工,开挖内部土体,并由上而下依次完成围堰内部钢支撑安装工作。来年汛期到来前,安装上部双壁钢围堰部分。组合围堰完成后顶部标高270.5,最大容许施工水位269.0,组合围堰结构立面如图5所示。

2.4 组合围堰钢-混连接段构造

钢−混连接段为确保组合围堰整体稳定性以及止水能力的关键点,是组合围堰设计的重点。本工程中采用“预埋板+剪力钢筋”构造设计,在下部咬合桩冠梁施工期间,安装两侧预埋板,植入中部剪力钢筋。待冠梁施工完成后,分节段接长上部双壁钢围堰。钢围堰底部通过焊接方式与冠梁上方预埋板连接成一体,待接长完成后,浇筑中部夹舱砼以提高组合围堰整体稳定性、止水能力。组合围堰钢−混连接段构造设计如图6所示。

单位:m

单位:m

单位:cm

3 主墩围堰结构数值计算

3.1 设计荷载

3号主墩围堰结构数值计算中,主要考虑围堰工作期间的自身重力、土体压力以及不同水位高度条件下的静水压力、水流压力。

3.1.1 结构自重

自重取−9.81 m/s2。

3.1.2 桩身土压力

桩身土压力依据3号主墩区域基础不同开挖深度确定,桩身土压力按照公式计算:

按《公路桥涵设计通用规范》JTG D60—2015规定,考虑施工机具荷载,换算土层厚度0.7 m。

3.1.3 静水压力

静水压力依据施工期间不同水位进行计算,静水压力按照以下公式进行计算:

式中:F为咬合桩每延米所受荷载;为水的密度(取10 kN/m3);为距离水面高度,m;为重力加速度,取=9.81 m/s2。

3.2 流水压力计算

3.2.1 规范计算

流水压力按照《公路桥涵设计通用规范》(JTG D60—2015)4.3.9中的公式计算。作用在桥墩上的流水压力标准值可按下式计算:

式中:F为流水压力标准值,kN;为桥墩形状系数,取0.8;为桥墩(围堰结构物)阻水面积(m2),计算至一般冲刷线处,取(围堰结构迎水面弧长)50.0 m×11.79 m(计算至一般冲刷线高度)=589.62 m2;0为水的容重,取10 kN/m3;为洪期最大流速,取3.8 m/s。

计算组合围堰总水流压力F=3 360.8 kN。参照规范要求,流水压力着力合力点位于水位线下0.3倍水深迎水面处。有限元模型主要计算荷载如图7所示。

3.2.2 缩尺模型测量

由于组合围堰体量大,构造特殊,为哑铃型结构,不完全适用于规范流水压力计算公式。为精确获得组合围堰结构在水流作用下的流水压力分布特征,基于重力相似准则制作了几何比尺λ=100的缩尺模型,将其置于西南交通大学深水大跨桥梁实验室的推板造波试验水槽进行水流力试验。试验水槽整体尺寸为60 m×2.0 m×1.8 m,水槽试验布置方案如图8所示。

(a) 静水压力;(b) 桩身转到土压力;(c) 流水压力

图8 水槽试验布置方案

组合围堰结构相似模型测量点压力通过采用CY201点压力计进行测量,其有效精度0.1%,满足试验测量需求。点压力计测点按照围堰分仓设计进行布置,每一隔舱设置一个点压力测点,全模型沿环形分布共设置22处点压力计测点,模型点压力测点布置如图9所示。由于水流引起的动水压力沿高度方向分布基本一致,因此压力计布置于入水0.2 m高度处。

单位:mm

试验测试前,对压力计读数进行清零,此后通过水槽造流系统进行造流。当流速稳定后,收集各测点的压力读数,得到水流引起的动压强,根据重力相似准则将试验所得压强分布换算为实际比例,换算比例1:100。根据压力结果与各隔舱受力面积计算得到各部分的水流力荷载,最终得到作用于实际结构的压力分布如图10所示。

由图10可知,相较于按照规范要求所得的压力分布集中作用于迎水面处(忽略其余各面流水压力作用力),通过试验测得动水压力更加真实。这也是规范计算流水压力相较于试验测量流水压力在实际工程应用中的最大区别。

单位:kN

3.3 有效咬合厚度法

组合围堰结构模拟中,针对下咬合桩结构,较为常用的计算方法有等效刚度法、忽略素桩法 等[12]。在等效刚度法计算中,通过将咬合桩换算为刚度相等地下连续墙进行模拟。但该方法忽略了由于施工本身导致的桩身垂直度偏差、测量放样误差等普遍缺陷,易导致计算结果偏于不安全。如果采用忽略素桩法,由于不考虑素桩受力,从而大幅度削弱了围堰结构整体承载能力,此方法将导致结构设计不经济。介于上述方法存在的问题,本文中采用有效咬合厚度法对组合围堰结构进行计算。取咬合桩有效咬合厚度=830 mm,有效咬合厚度计算法如图11所示。

单位:mm

临港桥3号主墩基础组合围堰数值计算模型由Midas Civil建立。组合围堰下部咬合桩、上部双壁钢围堰内外壁板结构采用板单元进行模拟。上部双壁钢围堰中钢支撑、斜撑、竖肋等构件采用梁单元进行模拟。组合围堰钢−混连接段内部夹舱混凝土采用3D实体单元进行模拟。计算模型共生成单元总数为92 332,节点总数为88 540。组合围堰计算模型如图12所示。

3.4 临港桥3号主墩围堰施工模拟

3号主墩围堰计算过程中,依据现场施工工序,结合当地水文调查情况,制定如表1所示施工阶段。围堰施工阶段验算共分8个阶段,包含下部咬合桩施工、钢围堰接长、洪峰过境、水位回落等阶段。

表1 主要施工阶段列表

3.5 地质结构及地基边界模拟

3.5.1 地质条件

组合围堰所处区域上部土为人工筑岛杂填土、河床面以下为原状卵石土,基岩面以下为中风化泥岩,各土层详细参数如表2所示。

表2 土层参数

组合围堰下部咬合桩采用直径1.5 m的钻孔灌注桩,咬合桩平均桩长16.2 m。咬合桩下部堪入基层泥岩面平均深度4 m。组合围堰所处区域地质结构如图13所示。

3.5.2 地基边界模拟

组合围堰结构计算模型边界采用底部土弹簧进行模拟,弹簧范围由嵌入咬合桩堪入底部基层泥岩平均长度确定。土弹簧刚度依据《公路桥涵地基与基础设计规范》附录P提供的方法。将下部咬合桩分成若干段,确定每段计算宽度、地基水平抗力系数C,该段桩的长度,土弹簧水平刚度K计算公式:

根据地勘资料,依据规范要求,计算土弹簧的X,Y水平方向刚度(水平方向刚度相等、底部按端承桩设计原则进行固结),通过m法计算土弹簧边界约束值如表3所示。

表3 土弹簧约束取值

4 临港桥围堰实施监控方案

临港桥3号主墩围堰施工枯水期开挖深度深,汛期水位高,组合结构围堰承受荷载大,在施工期间需要对围堰的工作状况进行监测。组合结构围堰监测主要包含围堰内部钢管支撑、上部双壁钢围堰壁板应力以及咬合桩水平位移等内容。

4.1 钢管内撑应力

钢管内支撑为组合围堰内部重要持力构件,在组合围堰中提供水平面内支撑,确保压力荷载作用下围堰结构整体稳定性。

为保证测量准确性,每根钢管支撑上沿环形方向共布置4个应变计,应变计对称布置,布置方式如图14所示。

图14 钢支撑轴向应力测试

4.2 钢围堰壁板应力

临港桥3号主墩围堰壁板采用工程测量中三轴45°应变花测量法,通过计算不同角度的应力计应变,监测组合围堰钢壁板应力情况。三轴45°应变花测量法应变计布置如图15所示。

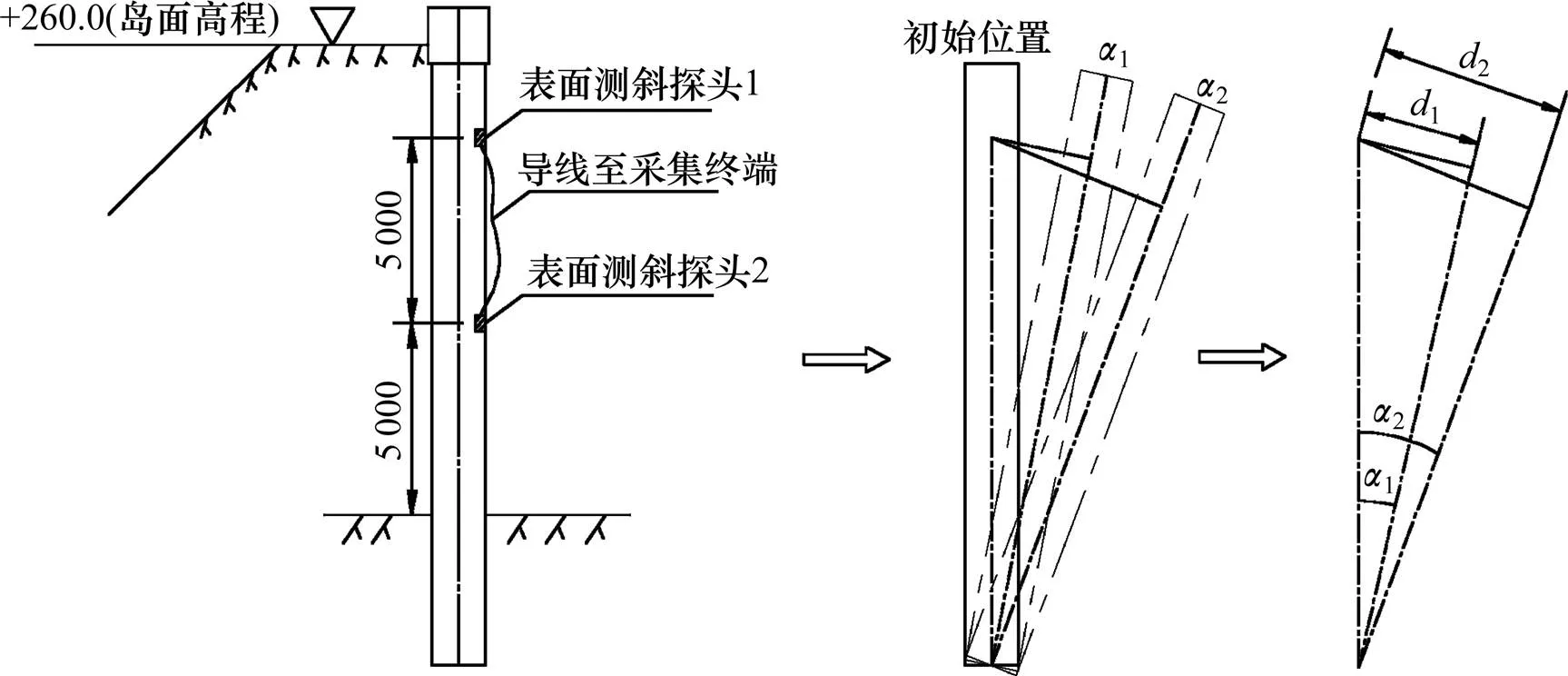

4.3 咬合桩位移

受施工现场环境条件制约,临港桥3号主墩围堰下部咬合桩水平位移采用倾斜探头进行测量,即通过测量不同时间点咬合桩倾斜角度,并利用公式将其换算为水平位移值。咬合桩水平位移测量原理以及计算公式分别如图16和式(5)所示。

图15 组合结构双壁钢围堰壁板应力测试

单位:mm

图17 临港桥3号主墩围堰监控主要测点平面布置

式中:Δ为桩顶水平位移,mm;为桩长,mm;1为初始水平倾角;2为变化后水平倾角。

结合现场情况,临港桥3号主墩基础施工期间围堰主要设置咬合桩水平位移监测点8处,壁板应力监测测点3处,钢支撑轴向应力测点2处,组合围堰结构监控测点布置如图17所示。

5 数值模拟数据与围堰监测采集数据分析

3号主墩围堰监控期间,利用自动化设备对数据进行24 h不间断收集。汇总组合围堰全过程监控数据及数值计算模拟结果进行分析。

5.1 钢支撑轴向应力

汇总组合围堰第2道横撑轴向应力计算结果与现场监测数据,如图18~19所示。由监测结果可以发现,组合围堰内部钢支撑应力变化较为均匀。当桥区水位较低时,支撑轴向应力伴随基础开挖深度的增加而增加。水位上升后,钢支撑应力逐渐增大,在最高水位267.0时达到最大,现场实测最大应力分别为106.4 MPa和102.4 MPa。由于在采用规范计算流水压力中,忽略组合围堰结构中部流水压力,故在数值模拟中,计算轴向应力小于实验确定结果。相较于规范计算结果,在最高水位267.0下,围堰内部支撑1计算值与实测值偏差分别由14.3 MPa下降至9.3 MPa、钢支撑2偏差值由12.0 MPa下降至5.7 MPa,计算偏差分别缩小4.67%和5.56%。

图18 钢支撑1轴力轴向应力

5.2 钢壁板应力

在组合围堰钢壁板应力测量中,位于中部的钢壁板应力测点1与计算结果吻合度较高,通过规范计算结果以及试验确定值结果与现场实测结果均相当接近。钢壁板主应力在水位上升条件下,主应力逐渐增大,实测最大应力100.7 MPa,现场测量数据与计算结果如图20所示。

图19 钢支撑2轴力轴向应力

图20 测点1钢壁板最大主应力

在组合围堰迎水面钢壁板测点3处,通过规范流水压力计算规则,最终计算结果为98.4 MPa。当采用水流试验测量水流压力时,计算结果为82.4 MPa。相较于现场测量最大值86.3 MPa,当采用规范计算方法时,偏差绝对值为14.02%。采用水流试验实验确定流水压力计算时,绝对偏差值为4.52%。组合围堰结构钢壁板测点3,计算与监测结果如图21所示。

5.3 咬合桩变形

组合围堰下部咬合桩变形为施工安全控制质量关键点。选择现场测量中位于组合围堰中部、迎水面及象限点具有代表性的咬合桩测量结果进行数据整理。

5.3.1 组合围堰中部

在组合围堰中部咬合桩测量结果中,咬合桩2现场测量变形结果伴随开挖深度的增加、水位的上升变形逐渐增大,测量最大变形13.4 mm。待水位回落后,咬合桩变形下降。在围堰中部咬合桩变形计算中,由于受到流水压力影响较小,两者未见明显差异。咬合桩测点2变形监测以及数值模拟结果如图22所示。

图21 测点3钢壁板最大主应力

5.3.2 组合围堰迎水面

在组合围堰现场监测测量中,位于迎水面的咬合桩5和6变形相较于中部咬合桩变形明显增大。围堰现场监控测量中,咬合桩5和6最大变形分别为17.4 mm和15.6 mm。

对于围堰中部咬合桩,当采用规范计算桩身变形时,咬合桩变形相较于实验测定值计算,变形明显增大。当最高计算水位取267.0时,组合围堰咬合桩5和6计算偏差相较规范规则计算偏差分别由−5.8 mm下降至−4.0 mm和−5.6 mm下降至−4.4 mm,偏差绝对值减少10.34%和7.89%。咬合桩变形测量及模拟结果如图22~24所示。

5.3.3 组合围堰象限点

位于象限点咬合桩7号测点结果如图24所示,在采用实验测定水流力结果计算后相较于规范计算值偏小。相较于规范计算偏差由−1.8 mm下降至−1.4 mm,偏差绝对值减少5.97%。

图22 中部测点2咬合桩变形

图23 迎水面测点5咬合桩变形

图24 迎水面测点6咬合桩变形

图25 象限测点7咬合桩变形

6 结论

1) 利用水槽试验获得了“哑铃型”新型组合结构围堰的水流力特征分布,可用于指导类似组合围堰结构设计。

2) 建立组合结构围堰的有限元计算模型,验证了组合结构围堰设计的合理性,根据有限元模型计算结果明确了主墩基础施工期间,组合结构围堰结构控制的要点。拟定了切实可行的监控方案,针对组合结构围堰的钢横撑应力、壁板应力、咬合桩变形等进行了监测,上述方法可直接用于类似结构施工监控控制。

3) 通过数值计算和实测对比发现,水槽试验对组合围堰模型各区段的水流力测定,有效提升了有限元模型计算准确度。其中横撑应力计算偏差减少约5%,围堰壁板最大主应力计算偏差减少约10%,咬合桩变形计算偏差减少约10%。

综上,对类似大型水中临时结构进行设计验算时,从确保安全性的角度出发,需要对其进行水流力试验,明确其水流力分布特点,从而有效提高设计计算准确度,保证建设工程质量的安全可靠性。

[1] 张飞科. 哑铃型双壁钢围堰抽水后结构稳定性研究[J].铁路工程技术与经济, 2018, 33(5): 20−24. ZHANG Feike. Study on structural stability of dumbbell type double wall steel cofferdam after drainage[J]. Railway Engineering Technology and Economy, 2018, 33(5): 20−24.

[2] 李战荣. 双壁钢围堰在岩石河床深埋大体积深水基础施工中的应用[J]. 铁道建筑技术, 2017(7): 49−52. LI Zhanrong. Double-wall steel cofferdam applied in construction of deep-buried large volume deep water foundation on rocky riverbed[J]. Railway Construction Technology, 2017(7): 49−51.

[3] KANG A, ZHU B. Wave–current interaction with a vertical square cylinder at different Reynolds numbers[J]. Journal of Modern Transportation, 2013, 21(1): 47−57.

[4] 胡勇, 杨进先. 施工期桥梁围堰水流力研究[J]. 桥梁建设, 2010(5): 12−15. HU Yong, YANG Jinxian. Study of current forces onto cofferdams used in construction bridges[J]. Bridge Construction, 2010(5): 12−15.

[5] 刘浪. 跨海桥梁下部结构波流力计算方法研究[D]. 成都: 西南交通大学, 2017. LIU Lang. Research on computing method of wave- current force on sea-crossing bridge substructures [D]. Chengdu: Southwest Jiaotong University, 2017.

[6] 祝兵, 康啊真, 邢帆, 等. 三维波浪与圆端形吊箱围堰相互作用的数值模拟[J]. 桥梁建设, 2013, 43(6): 82−87. ZHU Bing, KANG Azhen, XING Fan, et al. Numerical simulation of interaction between three dimensional wave and round-end boxed cofferdam[J]. Bridge Construction, 2013, 43(6): 82−87.

[7] 黄博, 段伦良, 祝兵. 三维波浪作用下钢吊箱围堰下放过程受力研究[J]. 西南交通大学学报, 2018, 53(3): 525−532. HUANG Bo, DUAN Lunliang, ZHU Bing. Study of three-dimensional wave forces on lowering of steel-suspending cofferdam[J]. Journal of Southwest Jiaotong University, 2018, 53(3): 525−532.

[8] 纪尊众, 樊立龙, 赵多苍, 等. 大尺度矩形钢吊箱上波流力计算方法研究[J]. 铁道建筑技术, 2019(3): 1−6. JI Zunzhong, FAN Lilong, ZHAO Duocang, et al. Study on computational method of mave current force on large-scale rectangular steel boxed cofferdam[J]. Railway Construction Technology, 2019(3): 1−6.

[9] TI Z, WEI K, QIN S, et al. Assessment of random wave pressure on the construction cofferdam for sea-crossing bridges under tropical cyclone[J]. Ocean Engineering, 2018, 160: 335−345.

[10] Kim J, Jeong Y J, Park M S. Structural behaviors of cylindrical cofferdam with plane and corrugated cross section under offshore conditions[J]. International Journal of Emerging Technology and Advanced Engineering, 2017, 7(9): 334−340.

[11] LIANG D, WEI L, DU C. Cofferdam construction monitoring of Haihe bridge[J]. Advanced Materials Research, 2014, 935: 215−219.

[12] 陈海兵, 梁发云, 何招智. 咬合桩在邻近高填土基坑中的工程应用与实测分析[J]. 土木建筑与环境工程, 2014, 36(3): 1−5. CHEN Haibing, LIANG Fayun, HE Zhaozhi. Application of secant piles in excavation pit adjacent to the high-filling surcharge loads and insitu measurements[J]. Journal of Civil, Architectural and Environmental Engineering, 2014, 36(3): 1−5.

Study on calculation method of a new type dumbbell composite cofferdam structure in deep water foundation

ZHANG Chengran, ZHU Bing, ZHANG Zhen, ZHAO Yujia, SONG Fan

(School of Civil Engineering, Southwest Jiaotong University, Chengdu 610031, China)

Yibin Lingang Changjiang river rail-cum-road bridge is the first steel box girder cable-stayed bridge built by roadway and high-speed railway. A new dumbbell type concrete-steelcofferdam was used during the foundation construction of No.3 main pier. For the special structure of the combined cofferdam, a 1:100 composite cofferdam model was carried out to study the current force distribution characteristics of each compartment of the cofferdam structure at the maximum flow rate. The finite element analysis model of the composite cofferdam structure during construction was established, and the numerical analysis was carried out according to current pressure calculated by Chinese General Design Code for Bridges and Highway and the data provided by flume experiment respectively. As a result, the current force data provided by the flume experiment is better than the design code calculation result based on the construction monitoring especially for the water facing surface of the combined cofferdam and the area subject to the impact of water flow.

composite cofferdam; current force; flume experiment; construction monitoring; foundation construction

U443.16+2

A

1672 − 7029(2020)08 − 1957 − 13

10.19713/j.cnki.43−1423/u.T20190926

2019−10−21

高铁联合基金重点支持项目(U1834207);四川省应用基础研究重大前沿项目(2017JY0003)

祝兵(1965−),男,江苏无锡人,教授,从事桥梁结构监测检验研究;E−mail:zhubing126@126.com

(编辑 涂鹏)