我国工业固废制备陶粒资源化利用的研究进展

马明亮,孙晓南,权宗刚,王科颖

(西安墙体材料研究设计院有限公司,西安 710061)

0 引 言

陶粒作为一种新型轻质、保温、高强多功能的人造轻骨料,是《产业结构调整指导目录(2019年本)》鼓励类中适用于装配式建筑的部品化建材产品,同样是《“十三五”国家战略性新兴产业发展规划》和《建材工业发展规划(2016~2020年)》中的多功能化材料。工信部发布于2018年5月15日起施行《工业固体废物资源综合利用评价管理暂行办法》和《国家工业固体废物资源综合利用产品目录》,其中主要产品就含有陶粒制品[1]。这对工业固废制备陶粒的资源化利用和陶粒行业本身有着重大的意义和推动作用。

随着绿色生态循环经济建设的高速发展,陶粒的生产原料已经由传统的粘土、页岩转向工业尾矿废渣、建筑淤泥等固体废弃物,这是陶粒产业可持续发展的一个重要因素。经研究发现大部分工业固废与陶粒原料的契合度很高,是极佳的陶粒基本材料。

1 工业固废的产生情况

随着我国工业化进程发展加快,工业固体废弃物(以下简称“工业固废”)大量堆积,不仅污染空气、水源和土壤,破坏生态环境,同时是对地球有限资源的巨大浪费[2-3]。根据国家统计局的统计年鉴数据,表1列出了2013~2017年工业固废产生、处置、贮存等相关数据[4-5]。《中国制造2025》提出,预计到2020年,我国工业固废产生量将达到45亿吨,工业固废综合利用率达到73%。我国工业固废资源化利用具有巨大的提升空间。

表1 2013~2017年我国工业固废的产生情况(单位:万吨)[4-5]Table 1 Production of industrial solid waste in China in the past 2013-2017 (Unit:10 000 tons)[4-5]

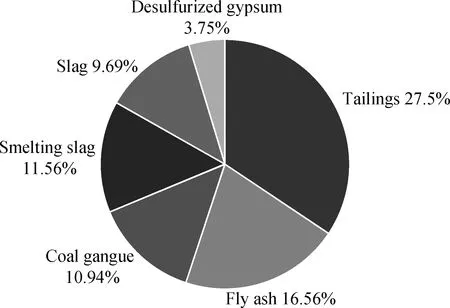

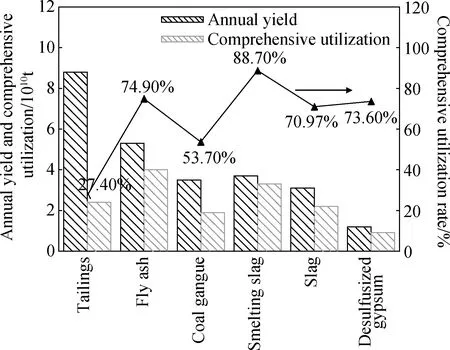

《国家工业固体废物资源综合利用产品目录》中将工业固废分为六大类,主要包括煤矸石、尾矿、冶炼渣、粉煤灰、炉渣、脱硫石膏等,其各自在工业固废中所占比重和年产生量及综合利用情况分别如图1、图2所示。目前全国累计堆存的工业固废超过600~700亿吨,2018年大宗工业固废产生量36.56亿吨,其中煤矸石、尾矿、粉煤灰占大宗工业固废增量的90%。通过绿色发展、低碳发展、循环发展,实现工业固废的高效资源化利用已成为迫在眉睫之势、高效环保之路[6-7]。

图1 2018年六大类工业固废产生量占比Fig.1 Proportion of six industrial solid wastes in 2018

图2 2018年六大类工业固废产生量及综合利用情况Fig.2 Production and comprehensive utilization of six industrial solid wastes in 2018

2 工业固废制备陶粒

2.1 工业固废制备陶粒的可行性

组成陶粒的化学元素通常有Si、Al、Mg、Fe、Ca、K、Na等,一般对原料化学组成的要求为:SiO253%~79%,Al2O312%~26%,CaO、MgO、K2O、Na2O等熔剂氧化物8%~24%[8],在此范围内均可烧成具有膨胀性的陶粒。表2列出了我国部分工业固废的化学、矿物特征情况[7,9-10]。从表中可以看出,这些工业固废都具有适宜的基础成分,构成了形成陶粒的必要条件,使得工业固废资源化利用成为可能。

2.2 工业固废制备陶粒的原理

工业固废原料的化学组分及相对含量对陶粒的焙烧及其后期性能的产生有着至关重要的影响。按其在焙烧过程中的作用可分为三类[11-12]:

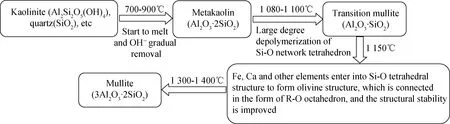

一是成陶主要成分,包括SiO2和Al2O3,属酸性氧化物,在陶粒的原料中一般占3/4。SiO2与Al2O3在高温下反应生成莫来石等矿物相,构成陶粒骨架,作为受力框架为陶粒提供强度。具体形成过程如图3所示。

作为主要的成陶组分,SiO2和Al2O3需要在一个适宜的范围,不能过高或过低。SiO2含量较高时,陶粒的耐火度增加,熔融温度越高,液相黏度就会增大,膨胀性能相应变差;Al2O3含量过高,烧成温度会相应提高、黏度加大,对陶粒的膨胀产生不利影响,当Al2O3含量过低时,陶粒的强度会降低。相关研究表明[13-14],Al2O3/SiO2比值是陶粒性能的关键性影响因素之一,比值超出一定范围时,就会出现坍塌、过烧等现象,陶粒呈扁球状,性能也会大幅度降低,不利于陶粒的制备。

表2 部分工业固废的主要化学、矿物特征[7,9-10]Table 2 Chemical and mineral characteristics of some industrial solid wastes[7,9-10]

图3 陶粒骨架形成过程示意图Fig.3 Schematic diagram of the formation process of ceramsite skeleton

二是助熔成分,主要是K2O、Na2O、CaO、MgO和FeO等碱性氧化物。在陶粒焙烧过程中起助熔和降低烧成温度的作用,其中助熔效果最强的为K2O、Na2O,CaO、MgO、FeO次之。适宜的助熔成分含量与陶粒的烧成温度范围、窑炉的正常运转及成品率有着至关重要的关系。

三是发气物质,是指在高温下经还原分解和相互反应能产生H2O、CO2、CO及少量SO2气体的成分。一般包括碳酸盐类(CaCO3、MgCO3)、氧化铁类(Fe2O3)、有机质(碳C)类等,它们是使成陶组分发泡,形成气孔膨胀的动力。

在焙烧过程中,陶粒料球中的成陶成分在助熔成分的作用下熔点降低,在高温下熔融生成液相,发气物质在高温作用下产生气体使陶粒内部具有多微孔结构。陶粒的形成是料球内气体膨胀力与料球热塑时的表面张力达到平衡的过程。因此选择适宜的工业固废原料和配合比是为陶粒提供上述三种成分,使其在烧成温度下达到合理平衡点并具有良好性能的关键。

2.3 工业固废制备陶粒工艺

制备陶粒的工艺选择是建立在所用原料性能基础上的。根据前述不同化学成分在焙烧过程中作用的分类,可将工业固废分为主要原料(掺量>50%),辅助原料(掺量10%~50%)与添加剂(掺量<10%)三种类型用于陶粒的制备生产。前两类主要用其成陶的粘土质成分与熔剂氧化物,即提供SiO2和Al2O3为主,Fe、Mg、Ca、K、Na等氧化物居次,形成骨架提供强度,又有助熔作用成分。后一类是取发气的有机质及助熔成分,提供膨胀动力,降低焙烧温度。目前已开发的可作为主料和辅料的工业固废有粉煤灰、煤矸石、炉渣、尾矿渣、选矿渣等;可作为添加剂的有硫铁矿渣、废矿物油渣、造纸废液等。

除化学组分外,物料的原始物理性能对制备工艺的设计也具有较大的影响。工业固废原料中除煤矸石多以块状形式存在以外,其他绝大部分都是以颗粒状、粉状甚至微粉形式存在,如尾矿、粉煤灰、炉渣等,还有一部分则是含水率较高的细粉,如赤泥、工业污泥、脱硫石膏等。表3列举了部分工业固废的物理特征和制备陶粒的最大掺量,以及一般的陶粒产品类型和对应的焙烧温度范围[9,15]。

表3 部分工业固废的物理特征和制备陶粒的相关参数[9,15]Table 3 Physical characteristics of some industrial solid wastes and the relevant parameters for the preparation of ceramsite[9,15]

针对不同工业固废原料,制备陶粒的成球造粒工艺和烧成工艺也不同。一般对于粉状工业固废物料采用预加水成球工艺,泥状工业固废物料采用塑性造粒工艺,块状工业固废物料采用破碎造粒或粉磨预加水成球工艺。烧成工艺包括回转窑和烧结机工艺两种,工艺流程如图4所示。

3 工业固废制备陶粒的资源化利用与研究现状

3.1 研究现状

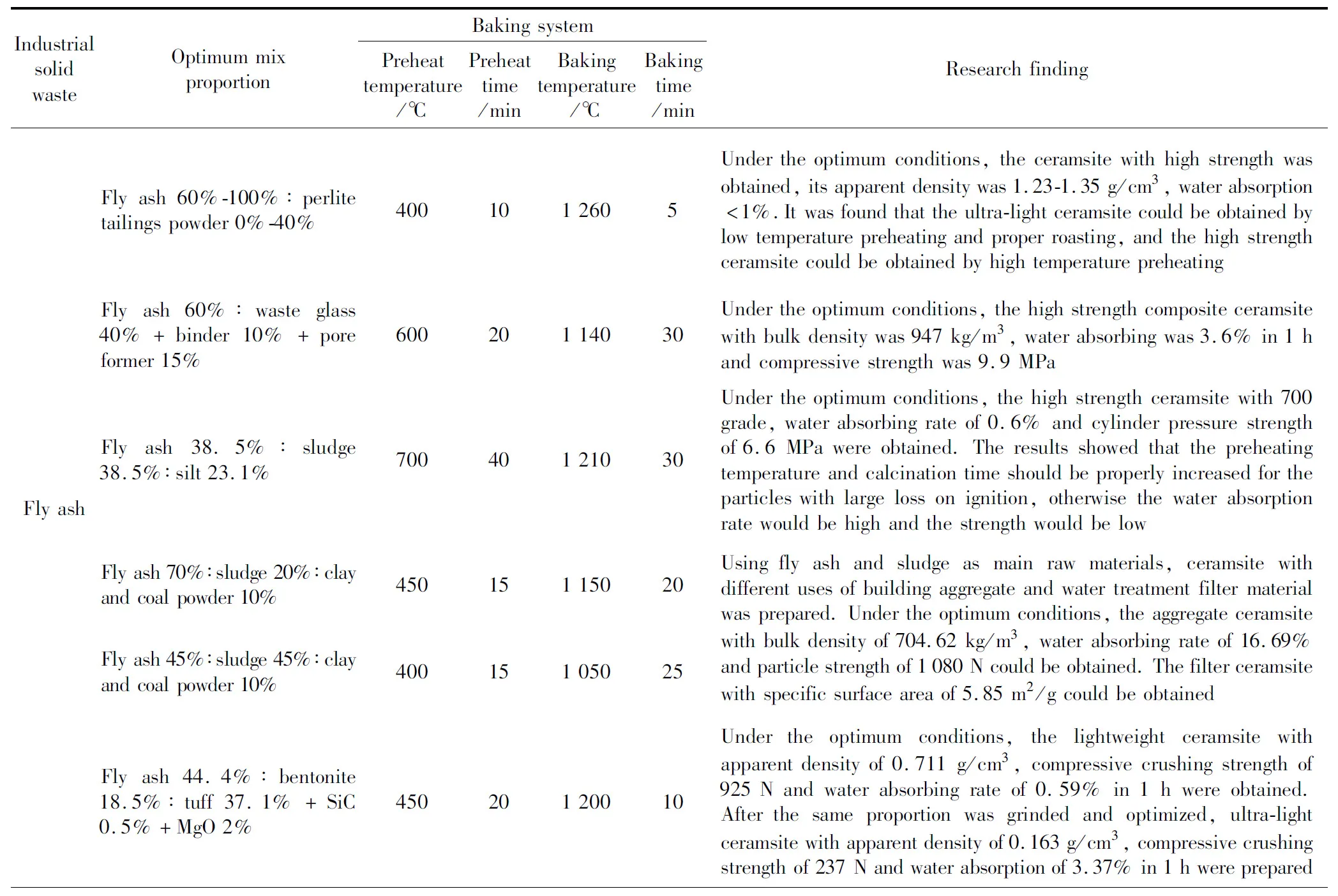

我国在利用粘土、页岩等天然矿物原料和利用粉煤灰制备陶粒的研究上已具有较为成熟的工艺技术,而对于利用煤矸石、各类尾矿等其他工业固废烧制陶粒的技术尚处于研究开发阶段,主要集中在不同工业固废来源原料配方的可行性研究,包括原料来源及配方体系对产品堆积密度、筒压强度、吸水率、气孔率等性能指标的影响。在陶粒的生产过程中,大部分工业固废原料都需与其他物料掺配,方可获得适宜的陶粒原料成分,制备性能优良的陶粒。目前已获得较为理想研制成果,且掺配量>30%制备出合格陶粒的工业固废原料有:粉煤灰、煤矸石、铜尾矿、金尾矿、铁尾矿、钒尾矿、蓝晶石尾矿、红土镍尾矿、赤泥、污泥等。具体研究总结如表4所示[16-36]。

图4 工业固废制备陶粒工艺流程图Fig.4 Process flow diagram of ceramsite preparation from industrial solid waste

表4 我国工业固废制备陶粒的研究现状[16-36]Table 4 Research status of preparation of ceramsite from industrial solid waste in China[16-36]

续表

续表

部分研究在以工业固废制备陶粒时为调配适宜成分,掺入了大量(≥50%)粘土、页岩等不可再生原料,虽然具有合理的研究途径和技术方法,但从后期产业化推广而言,并不符合绿色工业的发展要求。也有部分学者仅使用多种工业固废进行合理配比制得指标良好的陶粒。符勇等[37]利用三大工业固废赤泥、铝土尾矿、污泥烧制出符合国家标准的700级和900级的高强陶粒,研究表明随铝土尾矿掺量的增加,陶粒的筒压强度增大,当配合比为赤泥∶铝土尾矿∶污泥=27.5%∶52.5%∶20%时,获得最高筒压强度为16.19 MPa,堆积密度为866.75 kg/m3,吸水率为9.7%的陶粒。

近年来,除作建筑轻骨料、滤料等用途的常见陶粒外,还有利用工业固废原料制备例如催化改性陶粒[38]、吸音陶粒[39]、特性吸附陶粒[40]、微生物载体陶粒[41]、脱色陶粒[42]、相变储能陶粒[43-44]等多种新型陶粒的研究。这些陶粒大多都是通过表面改性或表面结构优化、封装相变材料等特殊处理方式获得特殊功能。这类高价值化的陶粒产量少、工艺复杂、成本高,是未来陶粒研究热点[45]。

3.2 工业固废资源化利用陶粒产业现状

在大力发展绿色建材和环保政策地推动下,资源化利用各种工业固体废弃物制备陶粒的产业化生产取得了较大的成果。

粉煤灰陶粒因其性能局限性导致有所减产,近期发展主要集中在山西和山东等地,采用山东恒远公司开发的“瀑落式”回转窑烧成,在建和已经投产的粉煤灰陶粒项目约有30万立方米的年产规模[46]。

污泥陶粒是近期行业发展热点,利用陶粒窑协同处置各种工业污泥、甚至危险废弃物及污泥(如铬渣、提钒尾渣、皮革污泥、电镀污泥、不锈钢酸洗污泥、油污泥等)等方面发展迅速。据中国混凝土与水泥制品协会轻骨料分会2018年新建污泥陶粒项目的不完全统计结果表明,新建、在建污泥陶粒企业有12家以上,新增产能近200万立方米,制备陶粒已成为污泥资源化、无害化处置的一种行之有效的新途径[46]。

相比粉煤灰、工业污泥制备陶粒的成熟性技术应用,煤矸石、各类尾矿、冶炼废渣等其他工业固废烧制陶粒的产业化较为缓慢。据了解[47],将建的山西省朔州市怀仁市煤矸石陶粒项目实现100%利用固废,以煤矸石、粉煤灰为原料,采用国际先进专用生产线,通过科学配比、成核、成球、横辊筛分、烧结成型为陶粒。淮南东辰集团完全自主研制开发的国内首条5万立方米全煤矸石陶粒生产线已正式投产。华友钴业利用钴尾矿为原料生产陶粒的生产线目前正在紧张的建设中,预计将于2021年上半年完成投产。冶炼废渣制备陶粒方面具有比较突出的科研成就,武汉科技大学与广西绿盛科技有限公司合作的“典型工业废渣无害化处理与资源化利用工程研究”项目成果之一“钢渣烧制高强保温陶粒技术”是基于全粒度利用和全生命周期开发研究思路,将钢渣等工业固废高效资源化和产品化的技术。该项目课题组已经开发出锰渣保温陶粒、陶粒滤料和石油支撑剂等产品,并进行了工业化中试生产。

4 结论及展望

尽管国内在工业固废制备陶粒方面已有大量的研究工作,并取得了一些成果,但资源化利用仍存在一些问题:

(1)工业固废陶粒的生产应用与试验理论研究脱节,很少有研发成果转化为应用技术,缺乏装备支撑,导致产业规模小、集中度低等现象。

(2)资本与市场化的同时忽视了技术专业化,若能通过调整制备工艺、优化配方、加大工业固废陶粒的功能性研究,高值化的陶粒将有效改善陶粒的市场环境。

(3)目前国内陶粒专用设备主要依靠自主研发,技术手段与国外先进水平比较还相对落后,需针对工业固废原料特性进行设备的制造和研发,优化改善制备工艺。

未来,在节能环保政策的督促下,建筑节能、装配式建筑及住宅产业化市场的需求下,陶粒行业除了采用环保装备、减少能耗和排放之外,利用适宜的工业固废原料并生产符合市场需求的轻骨料产品是重要的发展方向。与工业固体废弃物陶粒相关的关键生产技术的研究开发是未来一段时间的研发重点,研制高附加值多功能型陶粒更能满足多样化市场需求。工业固废陶粒将逐渐成为主流,更多大型、先进、自动化的陶粒生产设备将逐步取代陈旧落后的设备,陶粒窑协同处置工业固体废弃物技术将进一步成熟与发展,人造轻骨料(陶粒)建筑工程应用等市场不断拓展。高效资源化利用工业固体废弃物,发展高性能绿色功能产品,是陶粒行业可持续发展的必经之路,具有重要的社会和生态效益。